1

Изобретение относится к области литейного производства, а именно к устройствам, предназначенным для ввода твердых порошкообразных модификаторов в струю жидкого металла при заливке литейных форм.

В настояшее время в практике литейного производства применяются различные устройства для осуществления процесса модифицирования непосредственно при заливке литейных форм.

В частности, известно устройство для модифицирования жидкого металла в процессе его разливки, включающее дозатор для порошкообразного материала, установленный Над разливочным желобом, и трубку с воронкой, введенную концентриччо в сливной канал разливочного желоба 1.

Однако это устройство не обеспечивает равномерного перемешивания порошкообразного модификатора в расплаве и надлежащего эффекта модифицирования, что требует повышенного расхода модификатора и, как следствие, не позволяет получать отливки высокого качества.

Наиболее -близким по технической сущности к описываемому изобретению является устройство для модифицирования жидкого

2

металла, содержащее дозатор порошкообразного материала, установленный над разливочным желобом, и трубку с воронкой, введенную концентрично в сливной канал разливочного желоба так, что нижний конец трубки расположен ниже сливного отверстия на расстоянии 0,5-5,0 внутреннего диаметра трубки 2.

Однако в известном устройстве подача расплава может осуществляться только с одного конца желоба, что приводит к сравнительно быстрому разрушению футеровки и снижению его срока службы. Кроме того, при выполнении наружной поверхности трубки цилиндрической струя не успевает сформировать сплошного потока, а при полой струе эффект модифицирования снижается, так как часть модификатора внутри струи не взаимодействует с расплавом.

Целью изобретения является увеличение срока службы разливочного желоба и повышение эффекта модифицирования жидкого металла.

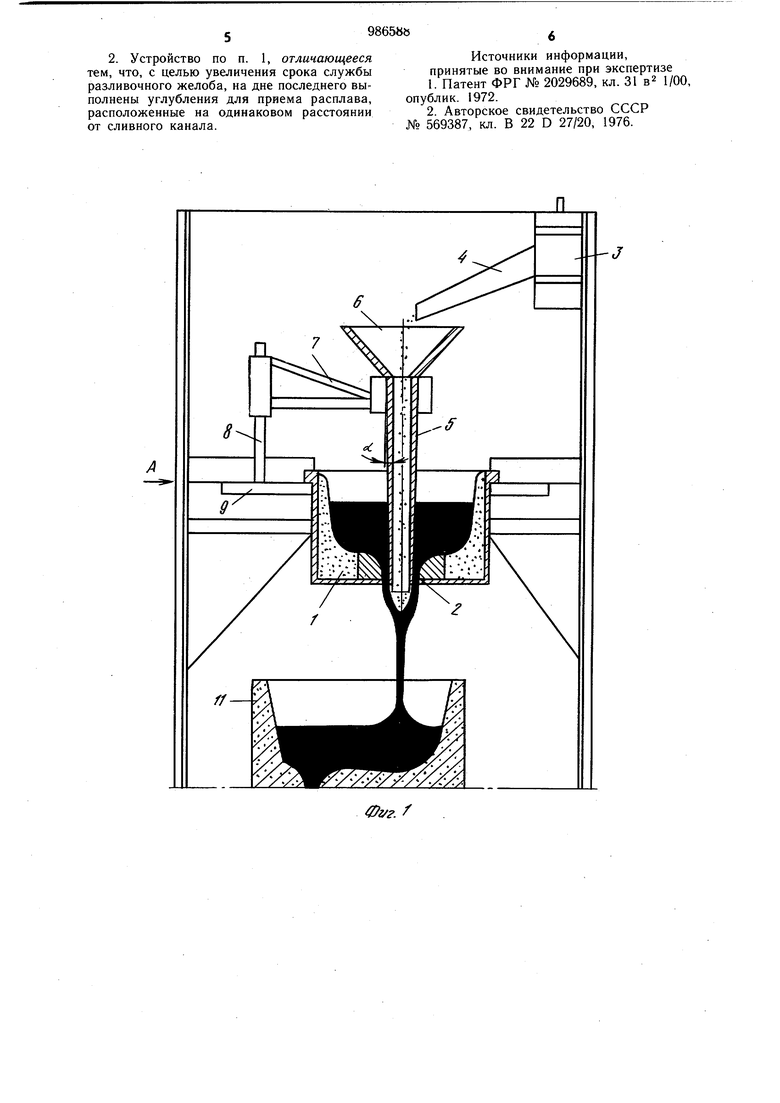

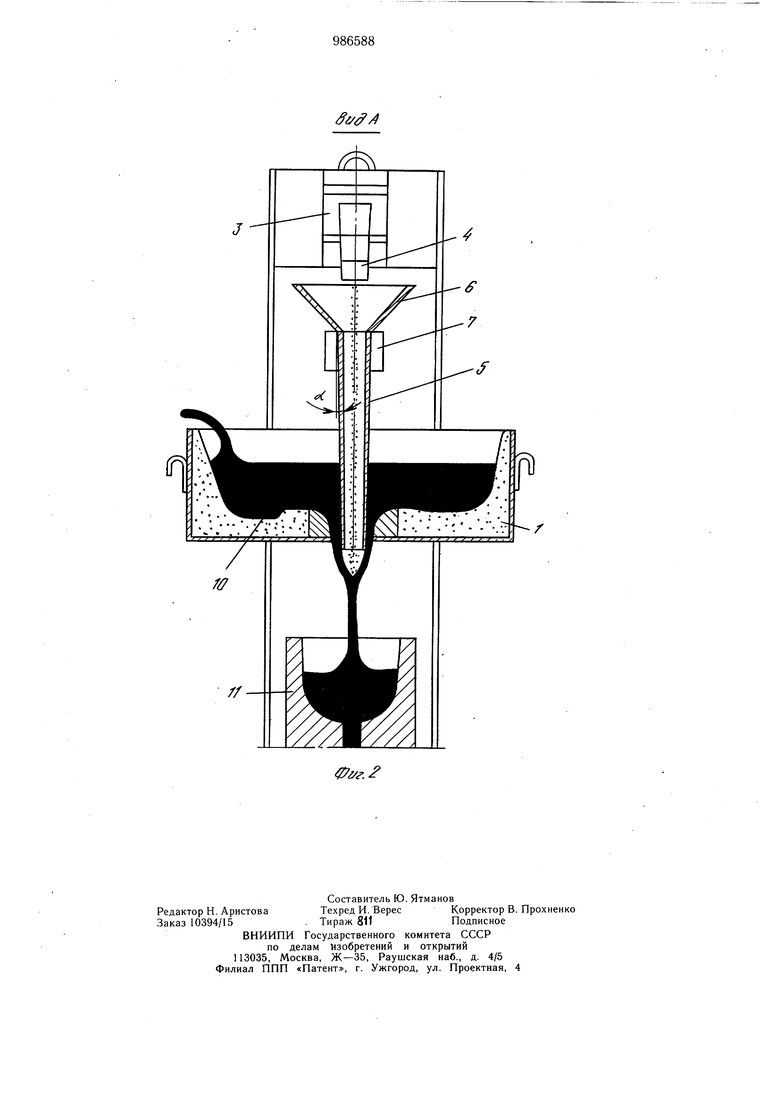

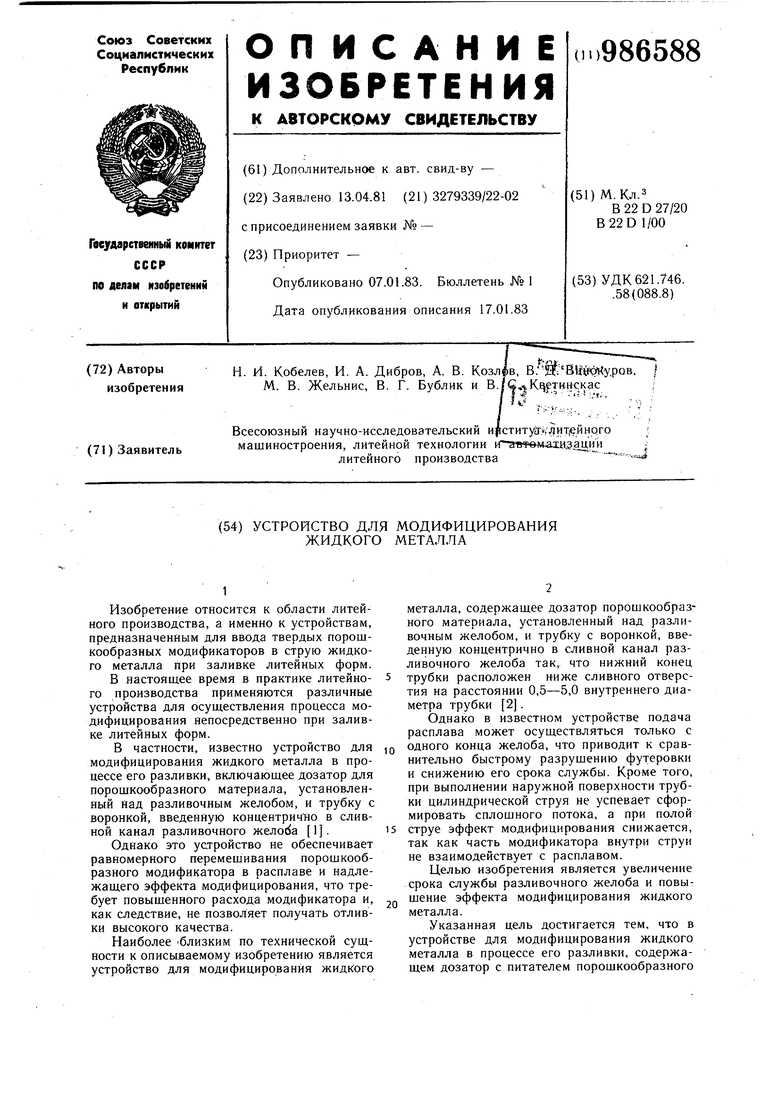

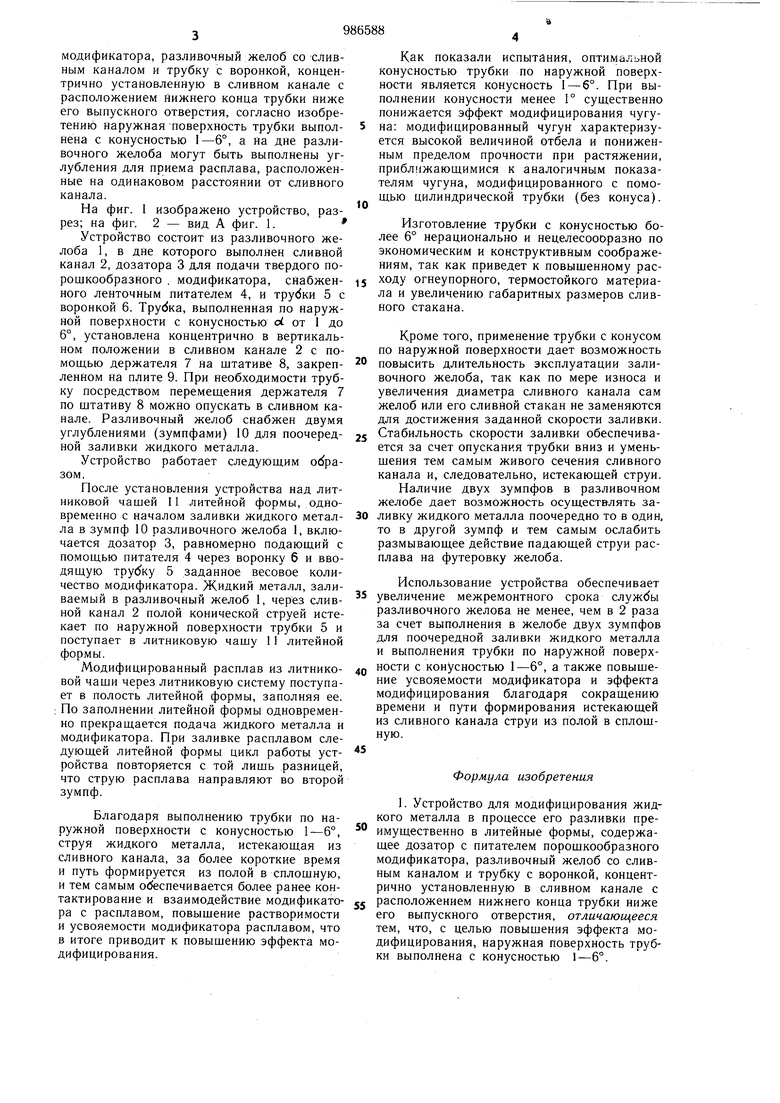

Указанная цель достигается тем, что в устройстве для модифицирования жидкого металла в процессе его разливки, содержащем дозатор с питателем порошкообразного модификатора, разливочный желоб со сливным каналом и трубку с воронкой, концентрично установленную в сливном канале с расположением Нижнего конца трубки ниже его вынускного отверстия, согласно изобретению наружная поверхность трубки выполнена с конусностью 1-6°, а на дне разливочного желоба могут быть выполнены углубления для приема расплава, расположенные на одинаковом расстоянии от сливного канала. На фиг. 1 изображено устройство, разрез; на фиг. 2 - вид А фиг. 1. Устройство состоит из разливочного желоба 1, в дне которого выполнен сливной канал 2, дозатора 3 для подачи твердого порошкообразного . модификатора, снабженного ленточным питателем 4, и трубки 5 с воронкой 6. Трубка, выполненная по наружной поверхности с конусностью о от 1 до 6°, установлена концентрично в вертикальном положении в сливном канале 2 с помощью держателя 7 на штативе 8, закрепленном на плите 9. При необходимости трубку посредством перемеш,ения держателя 7 по штативу 8 можно опускать в сливном канале. Разливочный желоб снабжен двумя углублениями (зумпфами) 10 для поочередной заливки жидкого металла. Устройство работает следующим образом, После установления устройства над литниковой чашей 11 литейной формы, одновременно с началом заливки жидкого металла в зумпф 10 разливочного желоба 1, включается дозатор 3, равномерно подающий с помощью питателя 4 через воронку б и вводящую трубку 5 заданное весовое количество модификатора. Жидкий металл, заливаемый в разливочный желоб 1, через сливной канал 2 полой конической струей истекает по наружной поверхности трубки 5 и поступает в литниковую чашу 11 литейной формы. Модифицированный расплав из литниковой чащи через литниковую систему поступает в полость литейной формы, заполняя ее. ; По заполнении литейной формы одновременно прекращается подача жидкого металла и модификатора. При заливке расплавом следующей литейной формы цикл работы устройства повторяется с той лищь разницей, что струю расплава направляют во второй зумпф. Благодаря выполнению трубки по наружной поверхности с конусностью 1-6°, струя жидкого металла, истекающая из сливного канала, за более короткие время и путь формируется из полой в сплощную, и тем самым обеспечивается более ранее контактирование и взаимодействие модификатора с расплавом, повыщение растворимости и усвояемости модификатора расплавом, что в итоге приводит к повыщению эффекта модифицирования. Как показали испытания, оптимальной конусностью трубки по наружной поверхности является конусность I - 6°. При выполнении конусности менее 1° существенно понижается эффект модифицирования чугуна: модифицированный чугун характеризуется высокой величиной отбела и пониженным пределом прочности при растяжении, приближающимися к аналогичным показателям чугуна, модифицированного с помощью цилиндрической трубки (без конуса). Изготовление трубки с конусностью более 6° нерационально и нецелесоооразно по экономическим и конструктивным соображениям, так как приведет к повышенному расходу огнеупорного, термостойкого материала и увеличению габаритных размеров сливного стакана. Кроме того, применение трубки с конусом по наружной поверхности дает возможность повысить длительность эксплуатации заливочного желоба, так как по мере износа и увеличения диаметра сливного канала сам желоб или его сливной стакан не заменяются для достижения заданной скорости заливки. Стабильность скорости заливки обеспечивается за счет опускания трубки вниз и уменьшения тем самым живого сечения сливного канала и, следовательно, истекающей струи. Наличие двух зумпфов в разливочном желобе дает возможность осуществлять заливку жидкого металла поочередно то в один, то в другой зумпф и тем самым ослабить размывающее действие падающей струи расплава на футеровку желоба. Использование устройства обеспечивает увеличение межремонтного срока службы разливочного желова не менее, чем в 2 раза за счет выполнения в желобе двух зумпфов для поочередной заливки жидкого металла и выполнения трубки по наружной поверхности с конусностью 1-6°, а также повыщение усвояемости модификатора и эффекта модифицирования благодаря сокращению времени и пути формирования истекающей из сливного канала струи из полой в сплощную. Формула изобретения . Устройство для модифицирования жидкого металла в процессе его разливки преимущественно в литейные формы, содержащее дозатор с питателем порошкообразного модификатора, разливочный желоб со сливным каналом и трубку с воронкой, концентрично установленную в сливном канале с расположением нижнего конца трубки ниже его выпускного отверстия, отличающееся тем, что, с целью повышения эффекта модифицирования, наружная поверхность трубки выполнена с конусностью 1-6°.

2. Устройство по п. 1, отличающееся тем, что, с целью увеличения срока службы разливочного желоба, на дне последнего выполнены углубления для приема расплава, расположенные на одинаковом расстоянии от сливного канала.

Источники информации, принятые во внимание при экспертизе

1Патент ФРГ № 2029689, кл. 31 в 1/00, опублик. 1972.

2Авторское свидетельство № 569387, кл. В 22 D 27/20, 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для модифицирования жидкого металла | 1976 |

|

SU569387A1 |

| Способ модифицирования чугуна | 1988 |

|

SU1640174A1 |

| Устройство для подачи модификатора в жидкий металл | 1989 |

|

SU1699706A1 |

| Стакан для слива и модифицирования жидкого металла | 1976 |

|

SU634840A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОЛСТОСТЕННЫХ ОТЛИВОК ИЗ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2011 |

|

RU2440214C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОЛСТОСТЕННЫХ ОТЛИВОК ИЗ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2012 |

|

RU2510306C1 |

| Вихревой смеситель | 1978 |

|

SU779392A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ ИЗ ЧУГУНА ВАГРАНОЧНОЙ ПЛАВКИ С ТЕМПЕРАТУРОЙ РАСПЛАВА НИЖЕ 1300°С | 1996 |

|

RU2110582C1 |

| Устройство для модифицирования жидкого металла | 1990 |

|

SU1792799A1 |

| Способ получения модифицированного серого чугуна | 1983 |

|

SU1097680A1 |

г/

J

J

%e.

Авторы

Даты

1983-01-07—Публикация

1981-04-13—Подача