Изобретение относится к литейному производству, а именно к способам модифицирования чугуна путем вдувания в металлический расплав мелкогранулированного или мелкораздробленного модификатора.

Цель изобретения - сокращение расхода модификатора за счет снижения его непроизводительных потерь.

Согласно способу модифицирования чугуна преимущественно при заливке литейных форм посредством автоматических заливочных установок, заключающемуся в подаче порошкообразного модификатора газопорошковой струей в струю жидкого металла, газопорошковую струю направляют под углом 20-70 к оси струи жидкого металла с линейной Ькоростью 3-15 м/с.

Пример. Чугун с углеродным эквивалентом СЕ 3,70-3,75% (3,10- 3,15% С; 1,90-1,95% Si; 0,65- 0,70% Мп) и температурой 1400°С заливают в формы технологических клиновых проб (металлоемкостью 10 кг) через заливочный желоб, имеющий калиброванный сливной канал диаметром 16 мм с массовой скоростью 2,5 кг/с. Одновременно и синхронно с заливкой жидкого металла в струю на высоте 10-20 мм от места входы в заливочную воронку формы посредством газоструй ч

& с

Ј

31640174

ного аппарата (применяемого для очист(с 1

ки отливок песком или дробью) подают порошкообразный модификатор (ферросилиций с барием зернистостью 0,32- 1,0 мм.

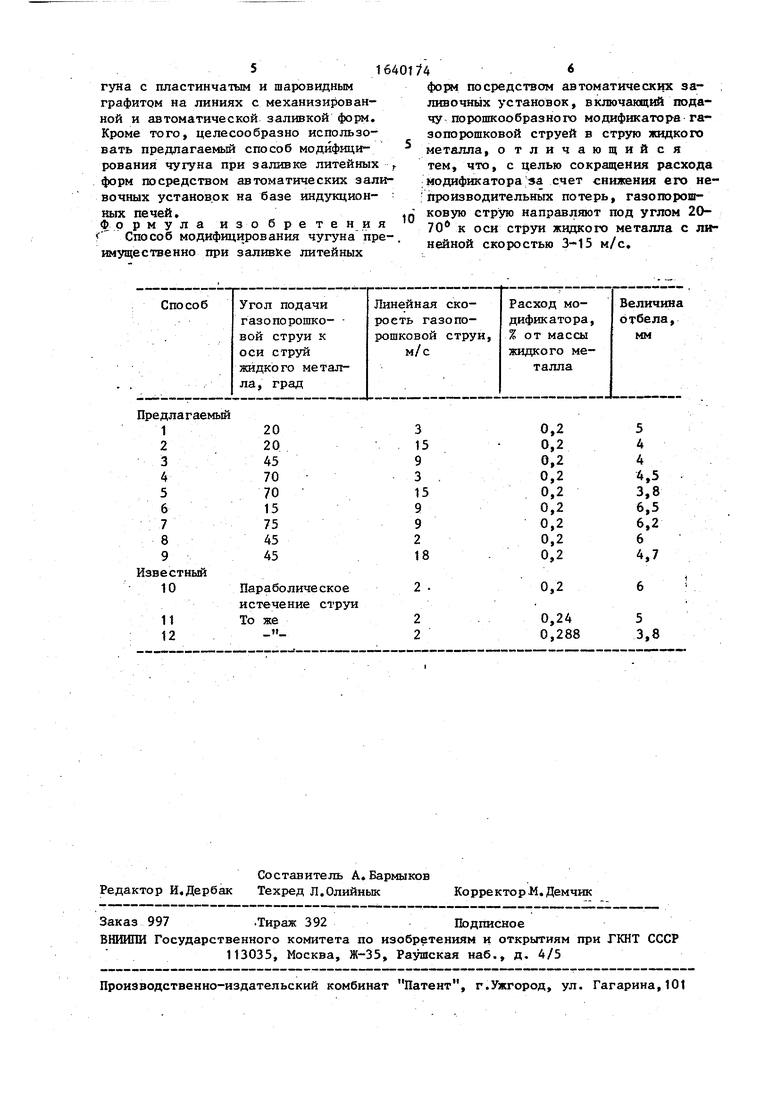

Об эффективности предлагаемого и известного способов модифицирования чугуна судят по средней величине от бела четырех клиновых проб размером 100x50x20 мм, одновременно заливаемых в форму с металлической плитой, и расходу модификатора.

Скорость газопорошковой струи не измеряется (такой опыт имеется - с помощью скоростной киносъемки), а определяется расчетным путем по эмпирической формуле

V,

где

to JSjFAiaia. СК ТFc

С{ - коэффициент, учитывающий потери скорости, связанные с конструктивными параметрами струйного устройства, „ равен 0,5; расход сжатого возду20

25

ся в повышении величины отбела по клиновой пробе вследствие увеличени непроизводительных потерь модификатора, обусловленных скользящим соуд рением струй, невнедрением некоторо го количества частиц модификатора в (струю металла и попаданием их в заливочную воронку на зеркало металла окислением и ошлакованием. 1 При увеличении угла подачи газоп рошковой струи к оси струи жидкого металла более 70° (опыт 7) понижает ся модифицирующий эффект, выражающийся в повышении величины отбела клиновой пробы вследствие увеличени непроизводительных потерь модификатора, обусловленных более жестким соударением струй, отскоком некоторого количества частиц модификатора и их окислением.

При уменьшении линейной скорости газопорошкозой струи менее 3 м/с (опыт 8) снижается модифицирующий эффект, выражающийся в повышении величины отбела клиновой пробы из-за

еж.

ха, определяемый по 3/с;

т - О

расходомеру, м площадь сечения рабочего сопла, м Расход модификатора (массовая скорость подачи модификатора, г/с) задается и определяется соответствующей

30

увеличения непроизводительных потер модификатора, обусловленных невнедрением некоторого количества частиц в струю жидкого металла из-за малой их кинетической энергии, их окислением, ошлакованием и возгонкой тепловыми потоками.

Увеличение линейной скорости подачи газопорошковой струи более

настройкой дозатора, подающего порош- 35 м/с (опыт 9) хотя и обеспечивает

0

5

0

5

ся в повышении величины отбела по клиновой пробе вследствие увеличения непроизводительных потерь модификатора, обусловленных скользящим соударением струй, невнедрением некоторого количества частиц модификатора в (струю металла и попаданием их в заливочную воронку на зеркало металла, окислением и ошлакованием. 1 При увеличении угла подачи газопорошковой струи к оси струи жидкого металла более 70° (опыт 7) понижается модифицирующий эффект, выражающийся в повышении величины отбела клиновой пробы вследствие увеличения непроизводительных потерь модификатора, обусловленных более жестким соударением струй, отскоком некоторого количества частиц модификатора и их окислением.

При уменьшении линейной скорости газопорошкозой струи менее 3 м/с (опыт 8) снижается модифицирующий эффект, выражающийся в повышении величины отбела клиновой пробы из-за

увеличения непроизводительных потерь модификатора, обусловленных невнедрением некоторого количества частиц в струю жидкого металла из-за малой их кинетической энергии, их окислением, ошлакованием и возгонкой тепловыми потоками.

Увеличение линейной скорости подачи газопорошковой струи более

м/с (опыт 9) хотя и обеспечивает

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для подачи модификатора в жидкий металл | 1989 |

|

SU1699706A1 |

| Способ получения модифицированного серого чугуна | 1983 |

|

SU1097680A1 |

| СПОСОБ ГРАФИТИЗИРУЮЩЕГО МОДИФИЦИРОВАНИЯ СЕРОГО ЧУГУНА В ПРОЦЕССЕ ЗАПОЛНЕНИЯ ЛИТЕЙНЫХ ФОРМ ИЗ КОВША | 2012 |

|

RU2547069C2 |

| Способ получения смесевых модификаторов | 1989 |

|

SU1693109A1 |

| Устройство для модифицирования жидкого металла | 1981 |

|

SU986588A1 |

| Способ получения модифицированного серого чугуна | 1978 |

|

SU763473A1 |

| Модифицирующая смесь для чугуна | 1987 |

|

SU1497258A1 |

| СПОСОБ ГРАФИТИЗИРУЮЩЕГО МОДИФИЦИРОВАНИЯ ЧУГУНА | 2015 |

|

RU2620206C2 |

| Графитизирующий модификатор для обработки серого и высокопрочного чугуна | 1977 |

|

SU692857A1 |

| Способ модифицирования чугуна | 1988 |

|

SU1627562A1 |

Изобретение относится к литейному производству и может быть использовано в чугунолитейных цехах при заливке литейных форм посредством автоматических заливочных установок на базе индукционных печей. Цель изобретения - сокращение расхода модификатора за счет снижения его непроизводительных потерь. Способ включает подачу Порошкообразного модификатора газопорошковой струей в струю жидкого металла, при этом газопорошковую струю направляют под углом 20-70° к оси струи жидкого металла с линейной скоростью 3-15 м/с. Ввод газопорошковой струи в струю металла с указанными параметрами обеспечивает сокращение расхода модификатора на 16,7- 30,5%, уменьшение отбела клиновой пробы на 16,7-36,7% за счет изменения формы газопорошковой струи и условий ее контакта с металлом. 1 табл.

кообразный модификатор в камеру смешения устройства, и может быть изменяться в достаточно широких пределах в зависимости от массовой скорости заливки жидкого металла в форму (кг/с) и принятой по технологии дозы (процент от массы жидкого металла).

В качестве газа-носителя используют осушенный сжатый воздух.

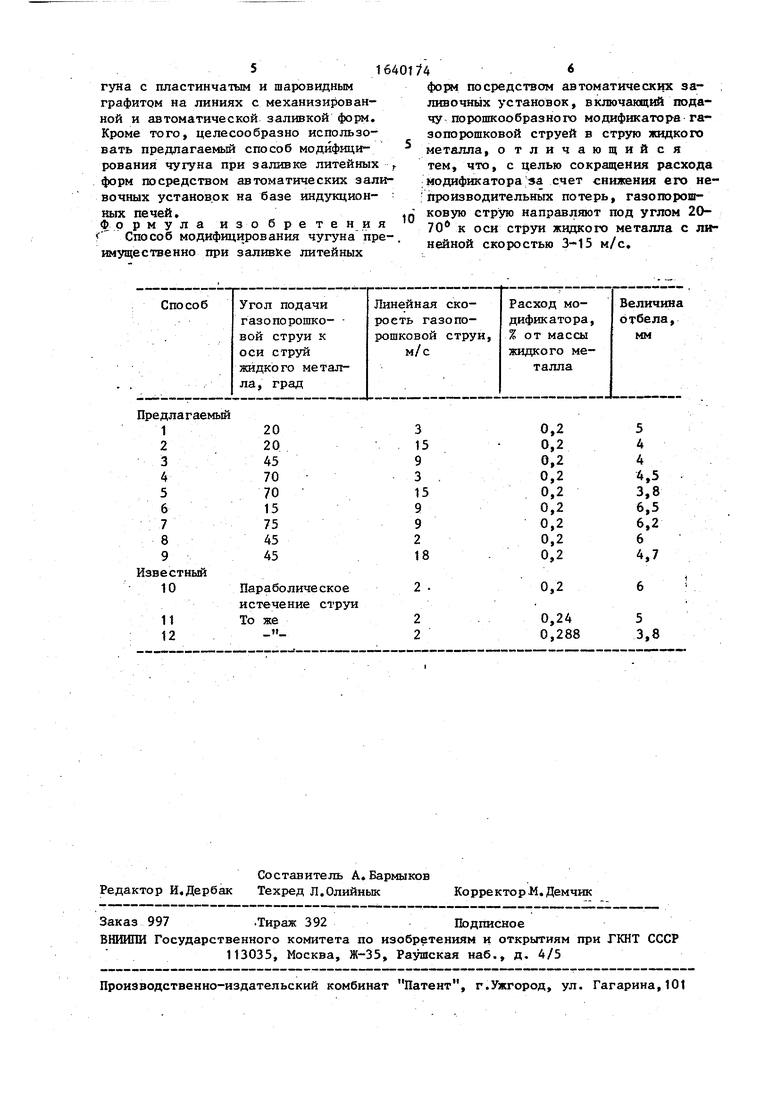

Результаты испытаний предлагаемого и известного способов модифицирования чугуна при различных режимах обработки приведены в таблице.

Наилучшие результаты модифицирования чугуна предлагаемым способом достигнуты при подаче газопорошковой струи под углом 20-70° к оси жидкого металла с линейной скоростью 3-15 м/с (опыты 1-5).

При уменьшении угла подачи газо порошковой струи к оси струи жидкого металла менее 20° (опыт 6) понижается модифицирующий эффект, выражающий

-

0

5

0

5

сокращение непроизводительных потерь модификатора, нерационально и экономически нецелесообразно, так как оно ведет к повышению расхода газа-энергоносителя и к понижению качества отливок вследствие частичного разрушения струи жидкого металла возрастающей кинетической энергией газопорошковой струи, окисления и заметного снижения температурь расплава.

Таким образом, из приведенных в таблице данных следует, что предлагаемый способ модифицирования чугуна по сравнению с известным обеспечивает повышение модифицирующего эффекта, выражающегося в снижении величины отбела клиновой пробы на 16,7- 36,7% и сокращении расхода модификатора на 16,7-30,5%.

Предлагаемый способ модифицирования чугуна может быть использо- лан при производстве отливок из чу516401

гуна с пластинчатым и шаровидным графитом на линиях с механизированной и автоматической заливкой форм. Кроме того, целесообразно использовать предлагаемый способ модифици- 5 рования чугуна при заливке литейных г форм посредством автоматических заливочных установок на базе индукционных печей.

Формула изобретения Способ модифицирования чугуна пре-. имущественно при заливке литейных

10

1

74

форм посредством автоматических заливочных установок, включающий подачу порошкообразного модификаторе газопорошковой струей в струю жидкого металла, отличающийся тем, что, с целью сокращения расхода модификатора за счет снижения его не производительных потерь, газопорошковую струю направляют под углом 20- 70е к оси струи жидкого металла с линейной скоростью 3-15 м/с.

| Способ получения бис(гидроксиалкил)тетраорганодисилоксанов | 1967 |

|

SU251577A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ использования делительного аппарата ровничных (чесальных) машин, предназначенных для мериносовой шерсти, с целью переработки на них грубых шерстей | 1921 |

|

SU18A1 |

| Повышение качества чугунных отливок модифицированием | |||

| Обзор | |||

| - М.: НИИмаш, 1982, с | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-04-07—Публикация

1988-12-29—Подача