1

Устройство предназначено для использования в области обработки металлов резанием, в частности на станках токарной группы.

Известно устройство для контроля состояния режущей кромки инструментов, выполненное в виде сочетания трех датчиков естественных термопар, состоящих в обязательном порядке из разных материалов. Информация о состоянии режущей кромки выдается в виде результата попарного сравнения значений термо-ЭДС этих трех датчиков - термопар 1. Эти особенности устройства весьма затрудняют его практическое использование, поскольку на станках при обработке одного изделия инструмент выполняется из одного материала, а одновременное использование трех резцов практически встречается редко.

Известен также способ контроля состояНИН режущих кромок 2, в основу которого положен критерий сравнения сигналов с двух датчиков естественных термопар, выполненных из одинаковых материалов. В обычном исполнении устройство для peaлизации этого способа требует раздельного отвода сигнала от каждого датчика - естественной термопары, т. е. обязательного съема электрического напряжения с вра9

щающейся детали через специальный токосъемник.

Необходимость использования токосъемника вызывает значительное усложнение устройства и сиижает его надежность благодаря наличию скользящего контакта, создающего искажения полезного сигнала.

Целью изобретения является повыщение эффективности и надежности работы устройства пзтем устранения факторов, вызывающих появление помех, искал ающих полезный сигнал.

Такие помехи могут вызываться паразитными ЭДС и контактами в электрической цепи, а также отклонениями в твердости и составе материала обрабатываемых изделий.

В предлагаемом устройстве измерительная цепь выполнена электрически симметричной со встречным соединением каналов и датчиков термо-ЭДС через регистрирующий прибор, а в блок сравнения последнего введены два компенсирующих элемента с собственной ЭДС, каждый из которых иоследовательно соединен с ним через переменный резистор и щунтирован постоянным резпстором.

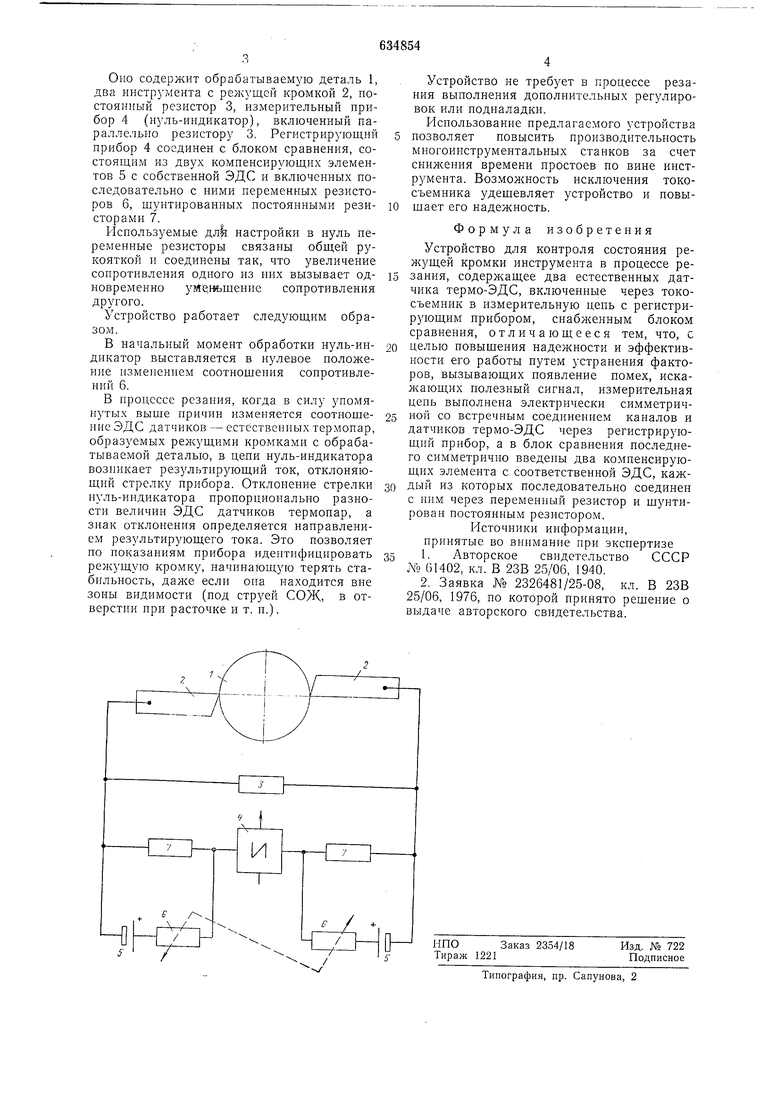

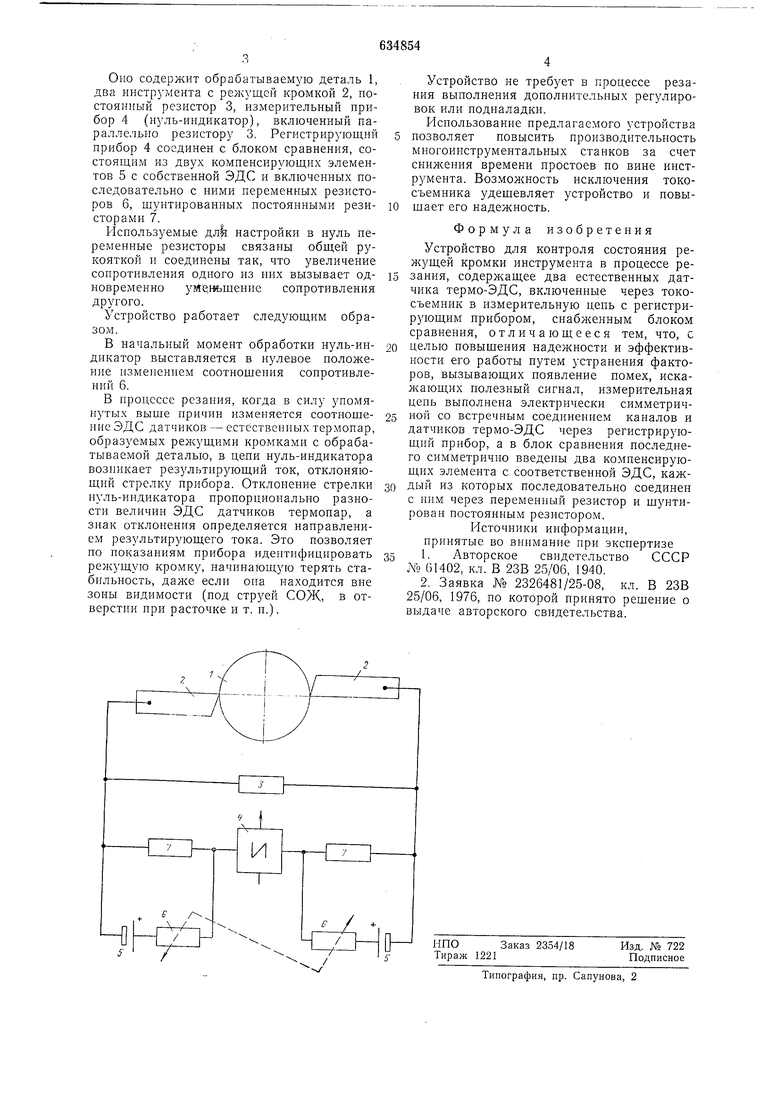

На чертеже представлена блок-схема предлагаемого устройства.

Оно содержит обрабатываемую деталь 1, два инструмента с режущей кромкой 2, постоянный резистор 3, измерительный нрибор 4 (нуль-индикатор), включенный параллельно резистору 3. Регистрирующий прибор 4 соединен с блоком сравнения, состоящим из двух компенсирующих элементов 5 с собственной ЭДС н включенных последовательно с ними переменных резисторов 6, шунтированных поетояпными резисторами 7.

Используемые дл|1 настройки в нуль переменные резисторы связаны общей рукояткой н соединены так, что увеличение сопротивления одного из них вызывает одповременно уле.ньшение сопротивления другого.

Устройство работает следующим образом.

В начальный момент обработки нуль-индпкатор выетавляется в пулевое положение изменением соотношения сопротивлений 6.

В процессе резаиия, когда в силу )шомянутых выше причин изменяется соотношение ЭДС датчиков - естествеииых термопар, образуемых режущими кромками с обрабатываемой деталью, в цепи нуль-индикатора возникает результирз-тощий ток, отклоняющий стрелку прибора. Отклонение стрелки нуль-индикатора пропорционально разности величин ЭДС датчиков термопар, а знак отклонения определяется паправлением результпрзющего тока. Это позволяет по показаниям прибора идептифицировать режущую кромку, начинающую терять стабильность, если оиа находится вне зоны видимости (под струей СОЖ, в отверстии при расточке и т. п.).

Устройство не требует в процессе резания выполнения дополнительных регулировок или подналадки.

Использование предлагаемого устройства позволяет повысить производительность многоииструментальных станков за счет снижения времени простоев по вине инструмента. Возможность исключения токосъемника удещевляет устройство и повышает его надежность.

Формула изобретения

Устройство для контроля состояния режущей кромки инструмента в процессе резания, содерл ащее два естественных датчика термо-ЭДС, включенные через токосъемник в измерительную цепь с регистрирующим прибором, снабл ;енным блоком сравнения, отличающееся тем, что, с целью повышения надежности и эффективности его работы путем устранения факторов, вызывающих появление помех, искал ающих полезный сигнал, измерительная цепь выполнена электрически симметричной со встречным соединением каналов и датчиков термо-ЭДС через регистрирующий прибор, а в блок сравнения последнего симметрично введены два компенсирующих элемента с соответственной ЭДС, каждый из которых последовательно соединен с ним через переменный резистор и щунтирован постоянным резистором.

Источпики ипформации,

принятые во вннмание при экспертизе

1.Авторское свидетельство СССР JNo 61402, кл. В 23В 25/06, 1940.

2.Заявка № 2326481/25-08, кл. В 23В 25/06, 1976, по которой принято решение о выдаче авторского свидетельства.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для определения контакта инструмента с деталью | 1981 |

|

SU971618A1 |

| Способ контроля износа режущей кромки инструмента в процессе резания | 1977 |

|

SU753547A1 |

| УСТРОЙСТВО ДЛЯ ТАРИРОВАНИЯ ЕСТЕСТВЕННОЙ ТЕРМОПАРЫ | 2012 |

|

RU2520291C2 |

| Устройство для измерения температуры резца естественной термопарой | 2017 |

|

RU2650827C1 |

| Устройство контроля затупления режущего инструмента | 1989 |

|

SU1753361A1 |

| СПОСОБ ИЗМЕРЕНИЯ ВЕЛИЧИНЫ ТЕРМОЭДС ЕСТЕСТВЕННОЙ ТЕРМОПАРЫ ИНСТРУМЕНТ - ДЕТАЛЬ | 1997 |

|

RU2117557C1 |

| Устройство для диагностики состояния процесса резания | 1983 |

|

SU1122476A1 |

| Устройство для контроля износа режущей кромки инструмента | 1986 |

|

SU1371786A1 |

| Способ тарирования естественной термопары резец-деталь | 2020 |

|

RU2734315C1 |

| Датчик частоты относительных колебаний резца и заготовки | 1978 |

|

SU684330A1 |

Авторы

Даты

1978-11-30—Публикация

1976-10-20—Подача