1

Изобретение относится к области электроаппаратостроения, в частности к технологии изготовления контактных узлов жидкометаллических аппаратов, которые могут быть использованы как в слаботочной, так и в сильноточной коммутационной технике.

Одной из основных проблем при изготовлении контактных узлов жидко.металлических коммутационных аппаратов является обеспечение надежного смачивания поверхностей контактов, жидким металлом и последующее удерживание его на упомянутых контактных новсрхностях.

Как известно, большинство проводящих материалов, используемых в электротехнике, хорощо смачивается жидкими металлами (ртутью, галлием и т. п.), но это происходит при условии, когда поверхности материалов чистые, т. е. когда на новерхности контактов отсутствуют разного рода пленки (в основном это окисные пленки, состоящие из окислов самих материалов) и слоев (из абсорбированных газов), которые не только затрудняют смачивание материала жидким металлом, но и способствуют увеличению контактного сопротивления.

Известны способы 1, 2 очистки и дегазации контактных поверхностей, основанные на химической обработке заготовок контакта, предназначенных для смачивания жидким металлом.

Недостатком указанных способов является сложность хим1 ческой обработки, включающей в себя множество операций. Кроме того, значительно затрудняется .хранение очищенных заготовок. Иснользование химической обработки деталей также сноеобствует загрязнению жидкого металла, смачиБающего обработанные новерхности.

Этот недостаток устранен в способе изготовления :-кидкого коаксиального контакта 3, по которому обеспечивается самоочистка поверхности контакта в процессе его

функционирования. Данное техническое рещение нринято за нрототип.

Контакт состоит из трубки, изготовленной при помощи режущего инструмента и снабженной боковыми отверстиями, обеснечивающими самоочпстку поверхности контакта. После механической обработки готовый контактный узел заполняют жидким металлом и закрепляют в изоляционном корпусе. Недостатком этого способа изготовления

является сложность обеспечения смачивания контактных поверхностей жидким металлом (это связано с наличием на поверхности деталей упомянутых выще разного рода пленок и слоев) и удерживание его в

определенной полости готового контактного узла.

Целью изобретения является обеспечение надежного смачивания и удержания жидкого металла в полости, выполненной в заготовке контакта.

Поставленная цель достигается помещением заготовки контакта в жидкий металл и выполнением хотя бы одной полости под слоем этого металла.

Преимундество предложенного способа состоит в том, что упомянутые пленки и слои разрушаются режущим инструментом (например, сверлом), а образованию новых пленок и слоев препятствует жидкий металл, заполняющий полость, который мгновенно смачивает образовавшиеся чистые поверхности.

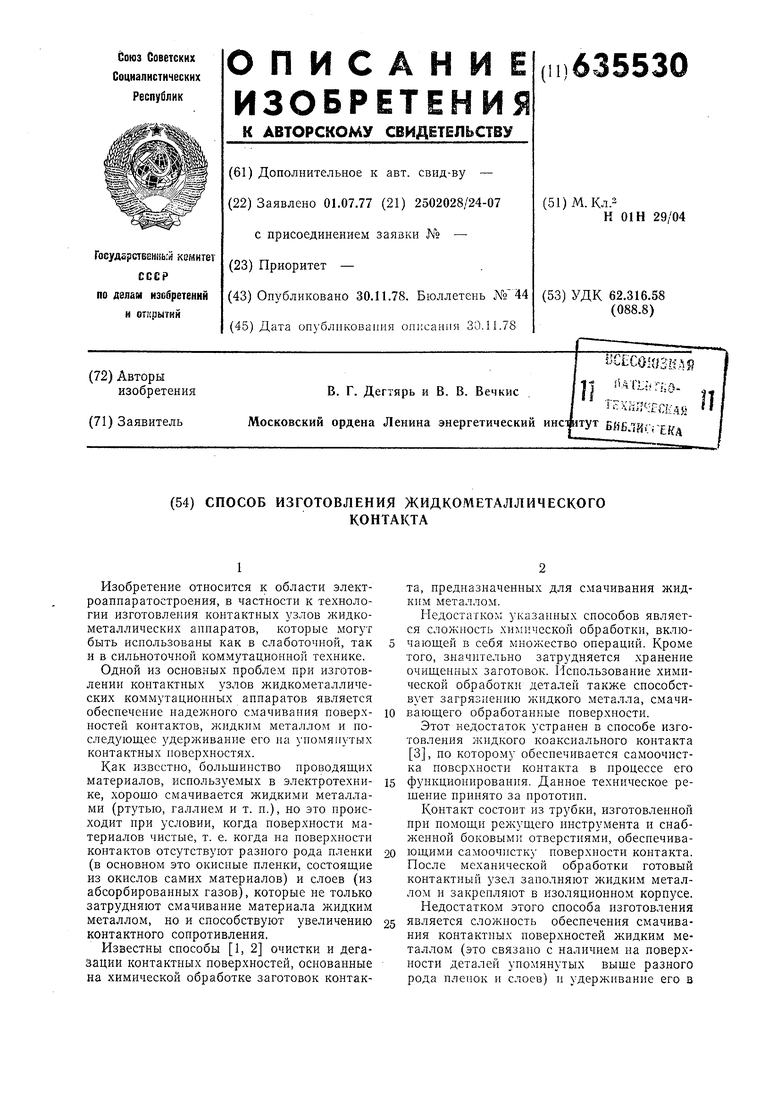

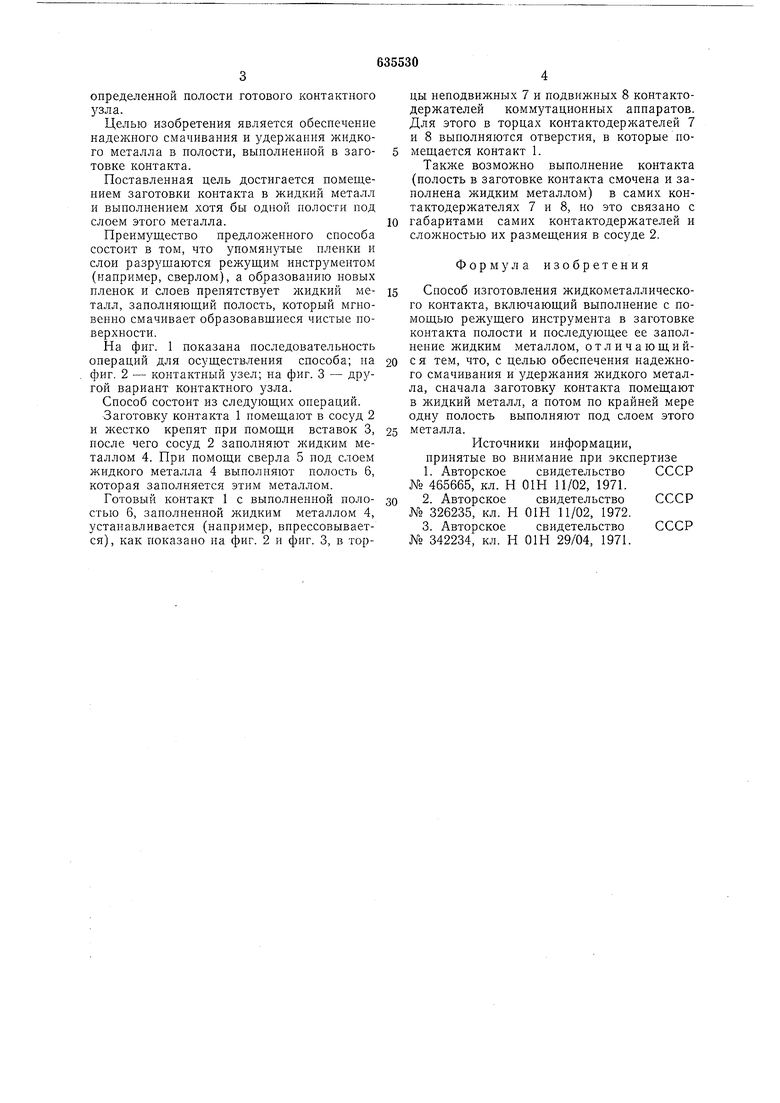

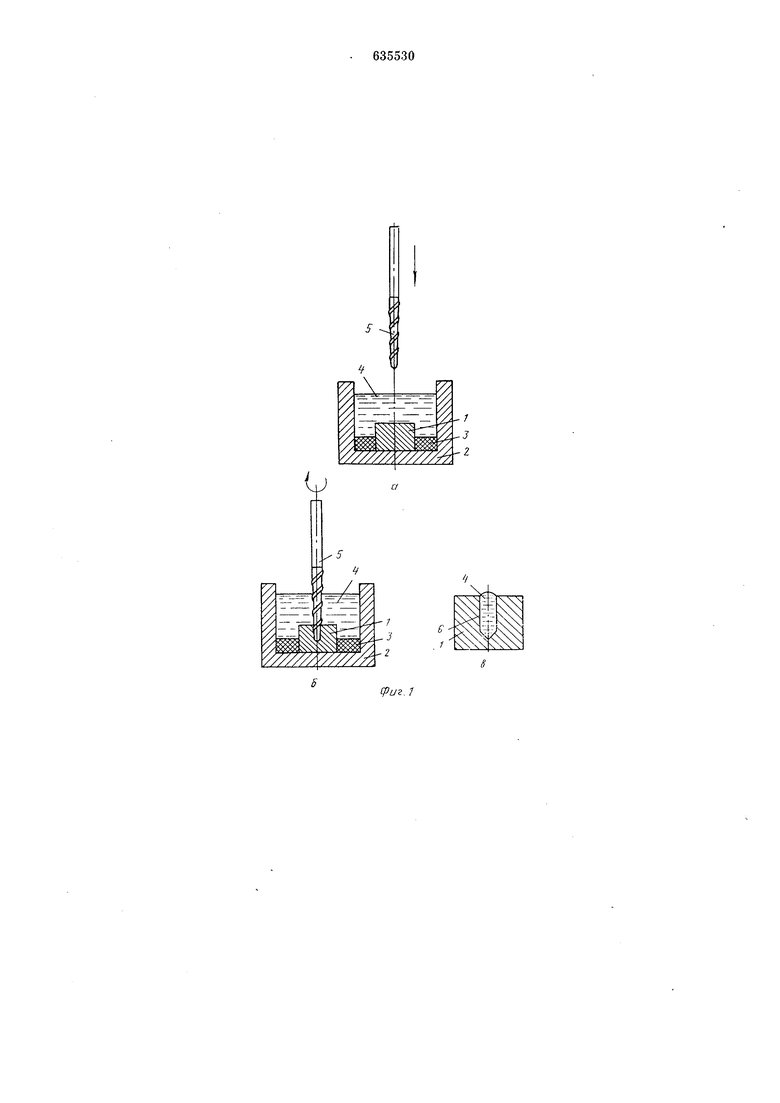

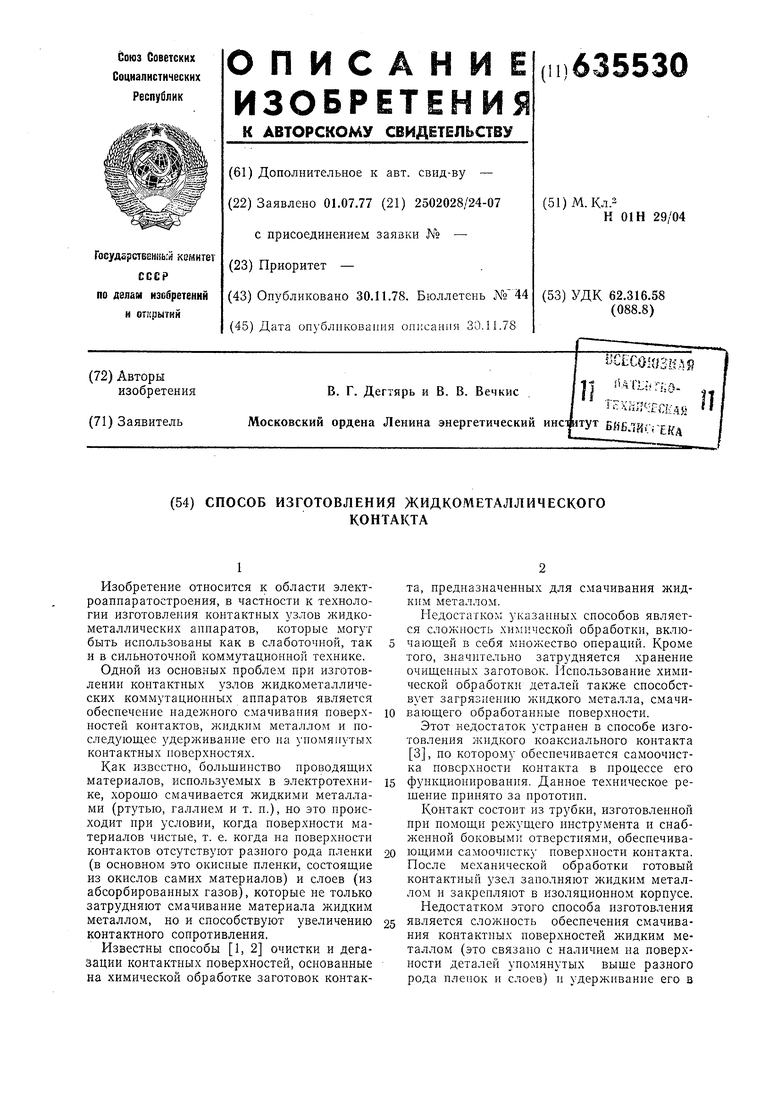

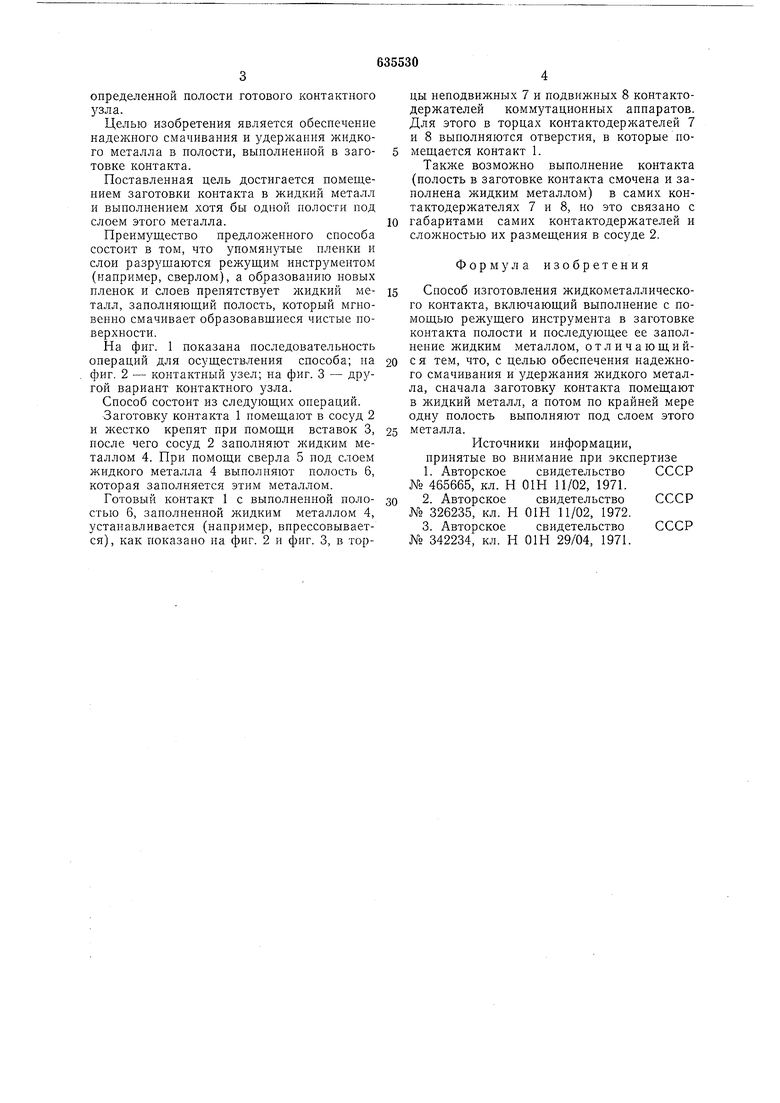

На фиг. 1 показана последовательность операций для осуществления способа; на фиг. 2 - контактный узел; на фиг. 3 - другой вариант контактного узла.

Способ состоит из следующих операций.

Заготовку контакта 1 помещают в сосуд 2 и жестко крепят при помощи вставок 3, после чего сосуд 2 заполняют жидким металлом 4. При помощи сверла 5 под слоем жидкого металла 4 выполпяют полость 6, которая заполняется этим металлом.

Готовый контакт 1 с выполненной полостью 6, заполненной жидким металлом 4, устанавливается (например, впрессовывается), как показано на фиг. 2 и фиг. 3, в торцы пеподвижных 7 и подвижных 8 контактодержателей коммутационных аннаратов. Для этого в торцах контактодержателей 7 и 8 выполняются отверстия, в которые помещается контакт 1.

Также возможно выполнение контакта (полость в заготовке контакта смочена и заполнена жидким металлом) в самих контактодержателях 7 и 8, но это связано с габаритами самих контактодержателей и сложностью их размещения в сосуде 2.

Формула изобретения

Способ изготовления жидкометаллического контакта, включающий выполнение с помощью режущего инструмента в заготовке контакта полости и последующее ее заполнение жидким металлом, отличающийс я тем, что, с целью обеспечения надежного смачивания и удержания жидкого металла, сначала заготовку контакта помещают в жидкий металл, а потом по крайней мере одну полость выполняют под слоем этого металла.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 465665, кл. Н 01Н 11/02, 1971. 2. Авторское свидетельство СССР № 326235, кл. Н 01Н 11/02, 1972.

3. Авторское свидетельство СССР № 342234, кл. Н 01Н 29/04, 1971.

О

| название | год | авторы | номер документа |

|---|---|---|---|

| Жидкометаллический геркон и способ его изготовления | 1982 |

|

SU1091241A1 |

| Жидкометаллический геркон и способ его изготовления | 1980 |

|

SU983788A1 |

| Композиционный жидкометаллический контакт и способ его изготовления | 1989 |

|

SU1644240A1 |

| Контакт сильноточного коммутационного аппарата | 1977 |

|

SU625264A1 |

| Жидкометаллический геркон и способ его изготовления | 1981 |

|

SU1007139A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖИДКОМЕТАЛЛИЧЕСКОГО КОМПОЗИЦИОННОГО КОНТАКТА | 2005 |

|

RU2338288C1 |

| Жидкометаллический сильноточный контактный узел | 1982 |

|

SU1065911A2 |

| Контакт коммутационного аппарата | 1983 |

|

SU1120419A1 |

| Жидкометаллический композиционный контакт | 1981 |

|

SU966771A1 |

| БИМЕТАЛЛИЧЕСКАЯ ЛЕНТА ДЛЯ ЭЛЕКТРИЧЕСКИХ КОНТАКТОВ | 1994 |

|

RU2069023C1 |

/т

i 7 6

Авторы

Даты

1978-11-30—Публикация

1977-07-01—Подача