Изобретение относится к электро- аппаратостроению, в частности к контактным узлам коммутационных аппаратов, и может быть использовано при срздании сильноточной коммутационной аппаратуры с композиционными жидкометаллическими контактами.

Цель изобретения - повышение надежности и упрощение изготовления.

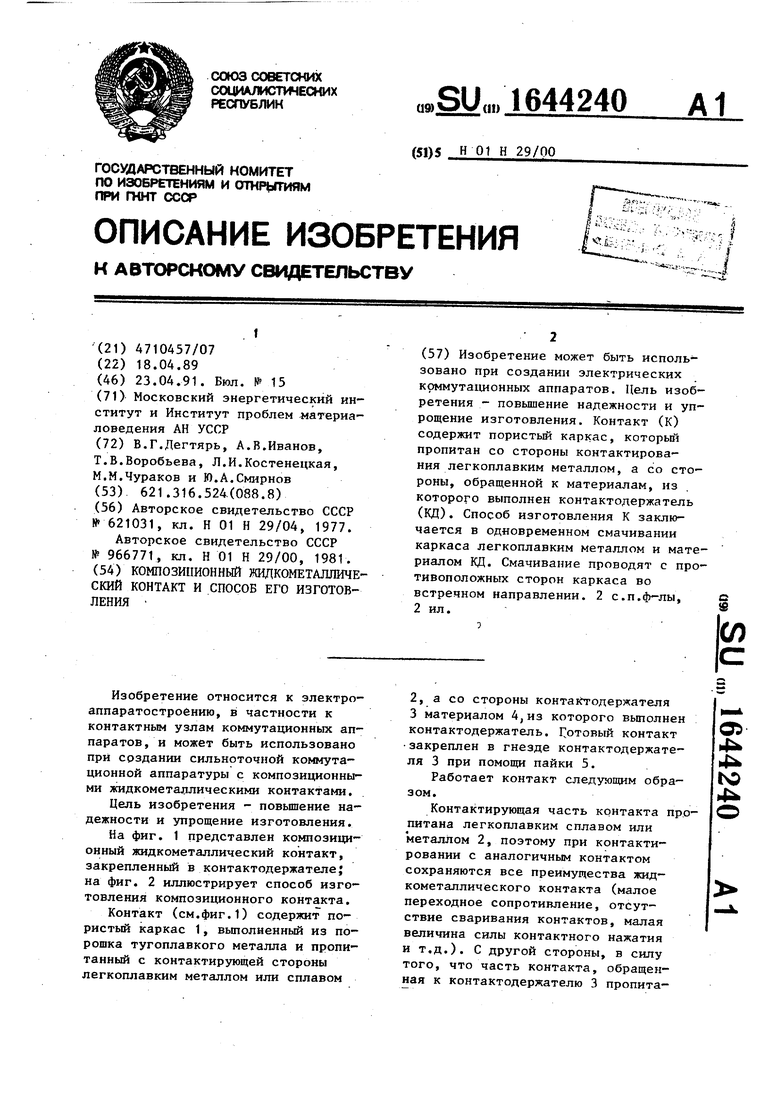

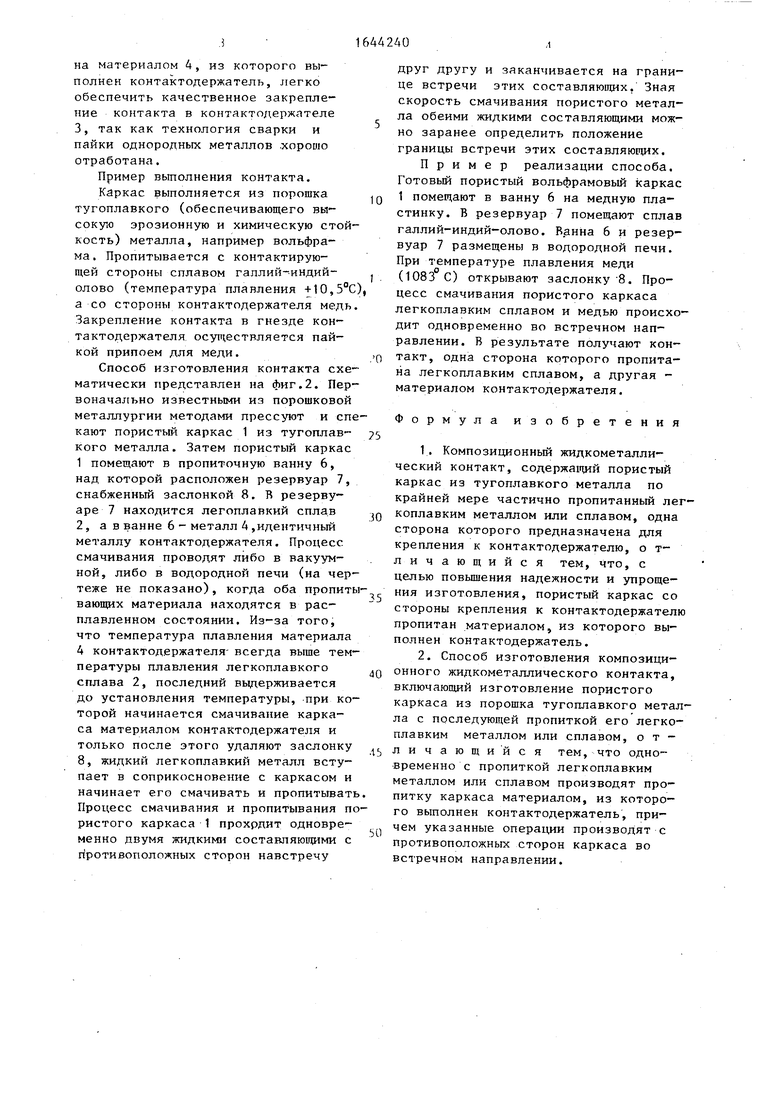

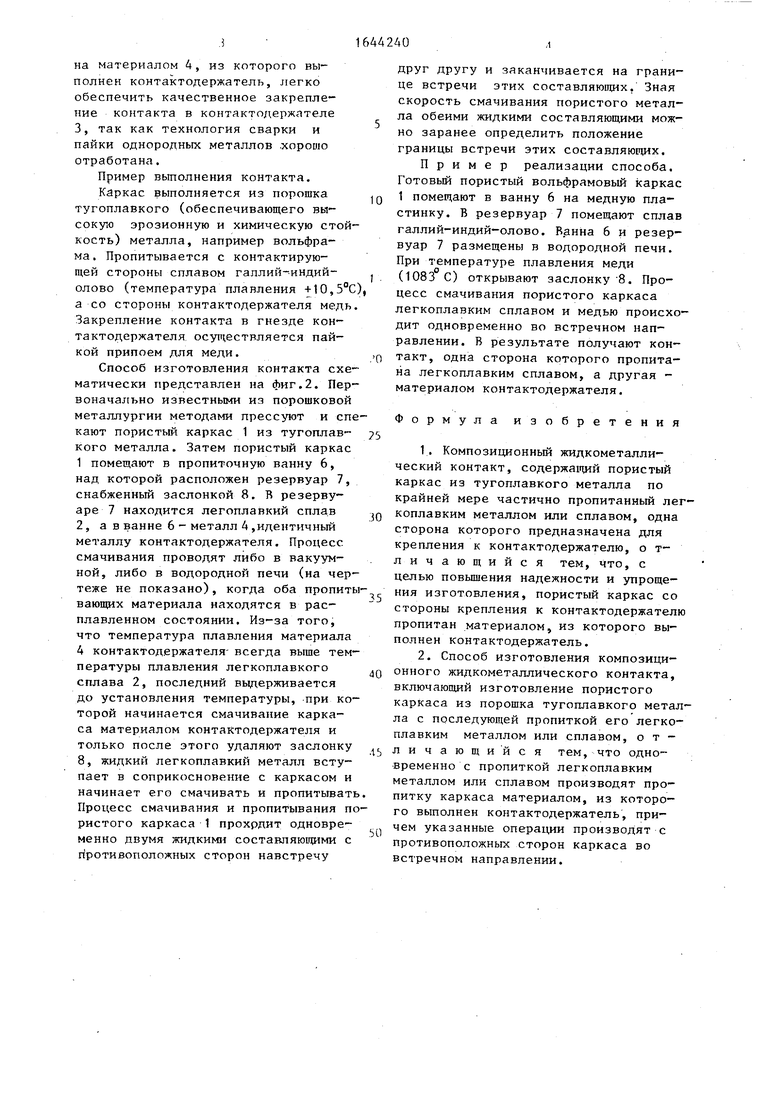

На фиг. 1 представлен композиционный жидкометаллический контакт, закрепленный в контактодержателе; на фиг. 2 иллюстрирует способ изготовления композиционного контакта.

Контакт (см.фиг.1) содержит пористый каркас 1, выполненный из порошка тугоплавкого металла и пропитанный с контактирующей стороны легкоплавким металлом или сплавом

2, а со стороны контактодержателя 3 материалом 4, из которого выполнен контактодержатель. Готовый контакт закреплен в гнезде контактодержателя 3 при помощи пайки 5.

Работает контакт следующим образом.

Контактирующая часть контакта пропитана легкоплавким сплавом или металлом 2, поэтому при контактировании с аналогичным контактом сохраняются все преимущества жид- кометаплического контакта (малое переходное сопротивление, отсутствие сваривания контактов, малая величина силы контактного нажатия и т.д.). С другой стороны, в силу того, что часть контакта, обращенная к контактодержателю 3 пропита-

ОУ

4ь

4ь

Ю

4ь

на материалом 4, из которого выполнен контактодержатель, легко обеспечить качественное закрепление контакта в контактодержателе 3, так как технология сварки и пайки однородных металлов .хорошо отработана.

Пример выполнения контакта. Каркас выполняется из порошка тугоплавкого (обеспечивающего высокую эрозионную и химическую стойкость) металла, например вольфрама . Пропитывается с контактирующей стороны сплавом галлий-индий- олово (температура плавления +10,5°С) а со стороны контактодержателя медь. Закрепление контакта в гнезде контактодержателя осуществляется пайкой припоем для меди.

Способ изготовления контакта схематически представлен на фиг.2. Первоначально известными из порошковой металлургии методами прессуют и спекают пористый каркас 1 из тугоплавкого металла. Затем пористый каркас 1 помещают в пропиточную ванну 6, над которой расположен резервуар 7, снабженный заслонкой 8. В резервуаре 7 находится легоплавкий сплав 2, а в ванне 6 - металл 4 ,идентичный металлу контактодержателя. Процесс, смачивания проводят либо в вакуумной, либо в водородной печи (на чертеже не показано), когда оба пропитывающих материала находятся в расплавленном состоянии. Из-за того, что температура плавления материала 4 контактодержателя- всегда выше температуры плавления легкоплавкого сплава 2, последний выдерживается до установления температуры, при которой начинается смачивание каркаса материалом контактодержателя и только после этого удаляют заслонку 8, жидкий легкоплавкий металл вступает в соприкосновение с каркасом и начинает его смачивать и пропитывать Процесс смачивания и пропитывания по ристого каркаса 1 прохрдит одновременно двумя жидкими составляющими с противоположных сторон навстречу

i

O

5

0

Ь

О

друг другу и заканчивается на границе встречи этих составляющих. Зная скорость смачивания пористого металла обеими жидкими составляющими можно заранее определить положение границы встречи этих составляющих.

Пример реализации способа. Готовый пористый вольфрамовый каркас 1 помещают в ванну 6 на медную пластинку. В резервуар 7 помещают сплав галлий-индий-олово. Ванна 6 и резервуар 7 размещены в водородной печи. При температуре плавления меди (1083 С) открывают заслонку 8. Процесс смачивания пористого каркаса легкоплавким сплавом и медью происходит одновременно во встречном направлении. В результате получают контакт, одна сторона которого пропитана легкоплавким сплавом, а другая - материалом контактодержателя.

Формула изобретения

1.Композиционный жидкометалли- ческий контакт, содержащий пористый каркас из тугоплавкого металла по крайней мере частично пропитанный легкоплавким металлом или сплавом, одна сторона которого предназначена для крепления к контактодержателю, о т- личающийся тем, что, с целью повышения надежности и упрощения изготовления, пористый каркас со стороны крепления к контактодержателю пропитан материалом, из которого выполнен контактодержатель.

2.Способ изготовления композиционного жидкометаллического контакта, включающий изготовление пористого каркаса из порошка тугоплавкого металла с последующей пропиткой его легкоплавким металлом или сплавом, отличающийся тем, что одновременно с пропиткой легкоплавким металлом или сплавом производят пропитку каркаса материалом, из которого выполнен контактодержатель, причем указанные операции производят с противоположных сторон каркаса во встречном направлении.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖИДКОМЕТАЛЛИЧЕСКОГО КОМПОЗИЦИОННОГО КОНТАКТА | 2005 |

|

RU2338288C1 |

| Жидкометаллический композиционный контакт | 1981 |

|

SU966771A1 |

| Композиционный жидкометаллический контакт | 1988 |

|

SU1576920A2 |

| Способ изготовления жидкометаллического композиционного контакта | 1981 |

|

SU966772A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНТАКТНОГО УЗЛА ЭЛЕКТРИЧЕСКОГО АППАРАТА | 1992 |

|

RU2007773C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИГАТУР НА ОСНОВЕ АЛЮМИНИЯ | 2001 |

|

RU2190682C1 |

| Контактный узел | 1990 |

|

SU1725279A1 |

| Жидкометаллический коммутационный аппарат | 1985 |

|

SU1283866A1 |

| МНОГОСЛОЙНОЕ ЗАЩИТНОЕ ПОКРЫТИЕ | 2004 |

|

RU2285749C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ИЗДЕЛИЙ НА ДИСПЕРСНОЙ МАТРИЦЕ | 1993 |

|

RU2048270C1 |

Изобретение может быть использовано при создании электрических коммутационных аппаратов. Цель изобретения - повышение надежности и упрощение изготовления. Контакт (К) содержит пористый каркас, который пропитан со стороны контактирования легкоплавким металлом, а со стороны, обращенной к материалам, из которого выполнен контактодержатель (КД). Способ изготовления К заключается в одновременном смачивании каркаса легкоплавким металлом и материалом КД. Смачивание проводят с противоположных сторон каркаса во встречном направлении. 2 с.п.ф-лы, 2 ил. (Л С

ФигЛ

,8

Фие.2

| Контакт сильноточного коммутационного аппарата | 1977 |

|

SU621031A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Жидкометаллический композиционный контакт | 1981 |

|

SU966771A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-04-23—Публикация

1989-04-18—Подача