1

Изобретение относится к оборудованию для формования изделий, полученных из гранул термопластичного материала, в частности полых изделий из увеличивающегося в объеме полистирола, большой высоты и относительно малой толщины стенок.

Известно устройство для формования тонкостенных изделий из термопластичного материала, содержащее две обогреваемые полуформы, снабженные сообщающиеся с источником иодачи материала каналами и нерекрывающимн их клапанами, установлеинымн на иоднружипекных штоках 1.

Известное устройство не обеспечивает получения качественных изделий из гранулнрованного материала.

Цель предлагаемого изобретения - получение качественных изделий из гранулированного материала.

Предлагаемое устройство отличается тем, что одна из соединенной кольцевым зазором с полостью формования полуформ снабжена кольцевой полостью, а другая - соединенным с системой вакуумиро: ания отверстием с установленным в нолостп формования перфорированным диском, с диаметром перфораций, меньщпм диаметра гранул, а также тем, что нерекрывающие

каналы подиружпненные штоки смонтированы на общей траверсе.

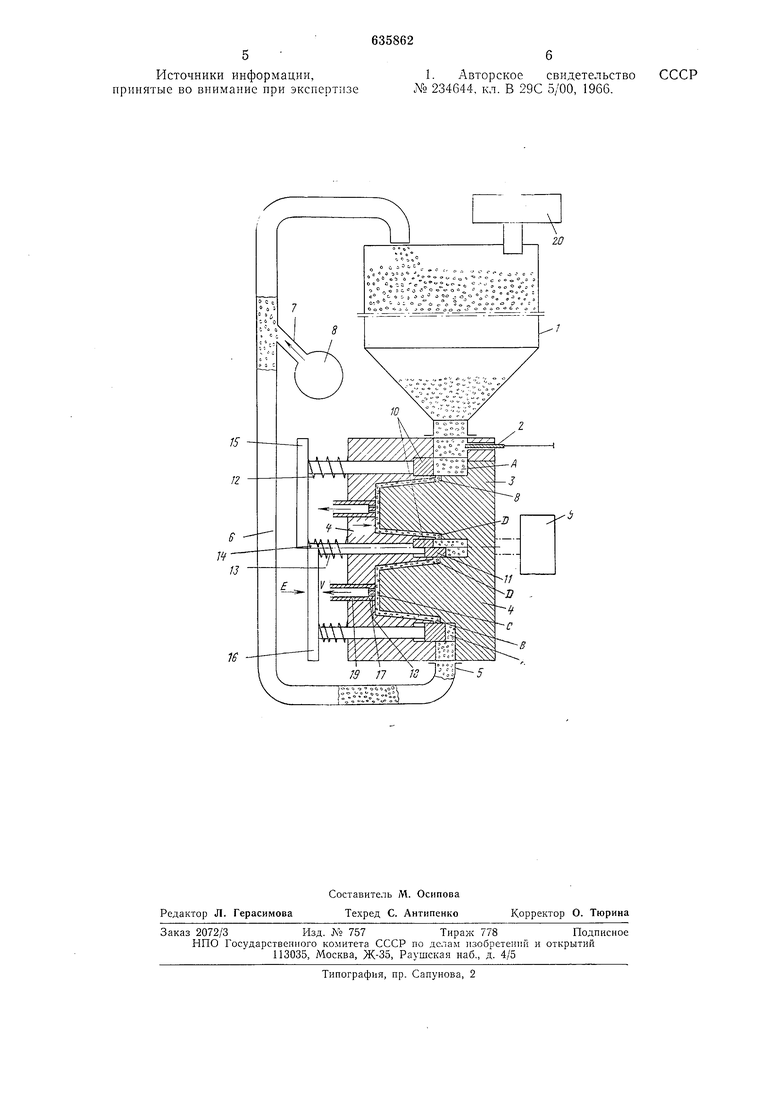

Существо предложения поясняется предстаилеиной па чертеже схемой устройства.

Устройство формования содержит бункер 1 с материалом для формования в виде гранул термонластичного материала, наиример гранул нолпстирола, сообщающийся посредством вентиля 2 с полуформой 3, снабженной кольцевой полостью Л и полостями В, С и D, образующими профиль изготавливаемого изделия с помощью полуформы 4. Полость /1 с другой стороны соедпнена с входом 5 обратного трубопровода 6 материала. Па трубопроводе 6 смонтирована при помощи трубки 7 трубка Вентури 8, позволяющая принимать излищек гранул, находящихся в полости, и через трубопровод 6 поднимать в бункер 1. Полуформа 3 выполиеиа подвнжной и снабжена снловьш цилпидром 9. Полуформы 3 и 4 имеют внутри или на их иоверхности ирисиособления для чередующихся нагрева и охлаждения. Эти прлспособлеиш нагрева и охлаждения могут быть тина )аровых, лсидкостных или с электросоиротивлеиием. Устройство предназначено для изготовления изделий из термопластичных смол (из их гранул) и таким

образом достаточна разница в 10°С между температурой нагрева для размягчения смолы и склеивания гранул и температурой охлаждения для выталкивания формованных изделий.

Полости А, В, С, D перекрываются клапанами 10 и 11, смонтированными на подпружиненных пружинами 12 штоках 13 и 14, соединенных с системой управления при помощи траверс 15 и 16. Пружины 12, расположенные между ненодвижиой полуформой 3 и траверсой облегчают возврат штоков 13, 14 после их хода по стрелке Е.

Полая неподвижная полуформа 3 имеет в расточках диски 17, расположенные на стенке, закрываюш ей основание полости с пресс-формы. Каждый диск снабжен отверстиями 18 диаметром ниже диаметра самых маленьких гранул термопластичного материала и закрывает нолый цилиндр 19, расположенный в расточке иолуформы 3, соединенный с источником вакуума, показанного стрелкой V.

Описанное устройство работает следующим образом.

Две полуформы 3 и 4 расположены таким образом, чтобы образовать нолость с преее-формы, клапаны 10 и И находятся тогда в открытом положении (как показано на чертеже для клапана 10). Вентиль 2 открыт и гранулы текут в кольцевую полость А. Источник вакуума нодключают с целью вдувания гранул через отверстия. Для заполнения полостей JCS Е D пресс-фор.мы, создавая таким образом продвижение материала из бункера (внутрь полости прессф10рмы). Затем вентиль 12 закрывают и клапаны 10 и 11 ставятся в закрытое положение (как показано на рисунке для клапана 11) и оставшийся материал, находящийся за иределами полости пресс-формы, отводится трубопроводом 6 к бункеру 1 нод действием трубки Вентури 8. Когда весь избыток материала отведен, стенки полости пресс-формы нагревают, после чего охлаждают с целью затвердевания материала и образования изделия. Затем подвижную нолуформу 4 отодвигают от неподвижной полуформы 3 при номощи силового цилиндра 9 унравления. Полые закрытые цилиндры 19 движутся в расточках но паиравлению стрелки Е для удаления отформоваипого изделия из полости формования. Вместо движения нолых цилиндров в расточках для удаления отформованного изделия из формы возможно нодать сжатый воздух иолым цилиндром через отверстия диска 17 против формованного изделня.

Вход 5 кольцевой нолости А обратного трубопровода 6 может быть снабжен дверцей, которая остается закрытой во время наполнения полостн А и открывается носле всасывания гранулированного материала в полость формы.

Предложенное ус)ойство позволяет получать изделия, толщина стеиок которых не ниже макси.мального диаметра гранул, так что они могут проходить, нанример, жидкость, в полость формы под действием вакуулаа. Однако есть возможность иолучить изделия с толщиной стенок еще меньше.

Для этого бункер 1 занолняют гранулами предварительно расширепиого полистирола

в камере 20 и ооразуют полость С фор.мования между полуформами 3 и 4, сохраняя внешнюю герметичность при помощи гибкого соединения. Затем, когда полость максимально занолнеиа, клапаны 10 н 11 ставят в закрытое положение и неред нагревом етенок полости формования управляют силовым цилиндром 9 уиравления для приближения подвижной полуформы 4 к ненодвижной полуформы 3. Гаки.м образом

полуформа 4 перемещается параллельно панравлению перемещения стенок нолости формования для обеепечеиия уплотнения материала, сохраняя определепиые полости и отверстия между предварительно расширеииыми гранулами с целью получения однородной структуры со стенками более тонким, чем во время снособа, оиисанного выще. Реализация устройства позволяет готовить полые сосуды с однородной структурой, придавая им хорошие механические свойства - иротивоударной и темнературной изоляции, а также исключает необходимый процент отходов изделий, имеющих

сложные формы (таких, как коробки для яиц).

Используя вышеописанное устройство, воз.можно изготовлять изделия со стенками с относительно большой площадью, без

бортов и толщиной 0,4-1,6 мм.

Формула изобретения

1- Устройство для формования тонкостенных изделий из термопластичного материала, еодер кащее две обогреваемые полу4юрмы, снабженные сообщающи.мися с источником подачи материала каналами и перекрывающими их клапанами, установленными на подпружиненных штоках, отличающееся тем, что, с целью получения качеетвенных изделий из гранулированного материала, одна из полуформ сиабжеиа

кольцевой полостью, соединенной кольцевым зазором с полостью формования, а другая - соединенным с системой вакуумирования отверстием с установленным в полости формования перфорированным диском, с диаметром перфораций, меньшим диаметра гранул.

2. Устройство по п. 1, отличающееся тем, что перекрывающие каналы подпружиненные штоки смонтированы на общей траверее.

Источники информации, ирииятые во внимание нри экспертизе

I. Авторское свидетельство

СССР jYo 234644, кл. В 29С 5/00, 1966.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ФОРМОВАННЫХ ИЗДЕЛИЙ ИЗ ТЕРМОПЛАСТИЧНЫХ МАТЕРИАЛОВ ЛИТЬЕМ ПОД ДАВЛЕНИЕМ | 2010 |

|

RU2455159C2 |

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ ИНЖЕКЦИОННЫМ ФОРМОВАНИЕМ ГАЗИФИЦИРУЕМЫХ МОДЕЛЕЙ | 2006 |

|

RU2330756C1 |

| Многопозиционная машина для производства трубчатых изделий из полимеров | 1984 |

|

SU1335480A1 |

| СПОСОБ ЛИТЬЯ ПОД ДАВЛЕНИЕМ МЕТОДОМ ИНЖЕКЦИИ МЕТАЛЛИЧЕСКОГО МАТЕРИАЛА, ИМЕЮЩЕГО ДЕНДРИТНЫЕ СВОЙСТВА, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2023532C1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ БЫСТРОТВЕРДЕЮЩИХ СМЕСЕЙ | 1991 |

|

RU2005611C1 |

| Автоматическая роторная установка для формования полых полимерных изделий | 1988 |

|

SU1537562A1 |

| Способ инжекционного формования изделий с прессованием и устройство для его осуществления | 1990 |

|

SU1831427A3 |

| Устройство для формования и вулканизации покрышек пневматических шин | 1981 |

|

SU958127A1 |

| УСТРОЙСТВО ДЛЯ ВУЛКАНИЗАЦИИ ПОКРЫШЕК | 1992 |

|

RU2024402C1 |

| Устройство для распределения расплавленного термопластичного материала, например, клея | 1973 |

|

SU541417A3 |

Авторы

Даты

1978-11-30—Публикация

1975-01-17—Подача