Изобретение касается аппаратов для непрерывного разваривадия сырья в спиртовой промышленности, состоящих из парового инжекторного разваривателя для дроблёного сырья и выдерживателя разваренной массы.

Обычно для вормальной работы таких аппаратов обязат1ель-но требуется предварительная тщательная подра-ботка сьирья, т. е. измельчение его на мельничных агрегата-х с последующей сортировкой «а фазы помола. Естественно, что при этом, как и при всяком дроблении, теряется часть исходного материала, а в данном случае - крахмал, из которого получается спирт.

Кроме потерь крахмала, величина которых при подработке сырья колеблется от 0,7 до 2%, требуется значительные затраты на устройство и организацию подработочных цехов и на обслуживание их.

Предлагаемый аппарат позволяет использовать для работы неподработаниое сырьё, для чего, с целью дробления, например, цельного зерна, одновременно с развариванием его, непооредственпо за диффузорау:й паровых инжекторов расположены дробильные приспособления, диски которых монтированы на общем валу, а зазор между их рабочими элементами уменьщается по ходу ие рерабатываемого сырья.

Вал вращается за счёт энергии потока перерабатываемого сырья, для Чего на верхнем конце вала насажено турбинное колесо.

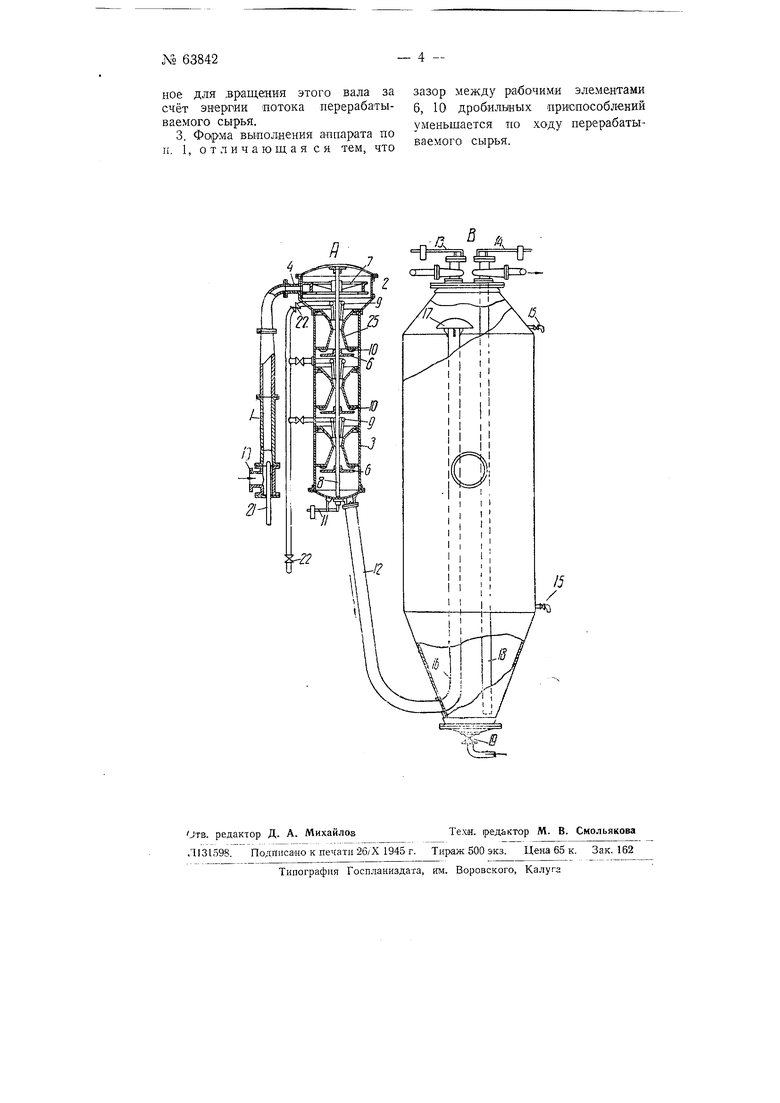

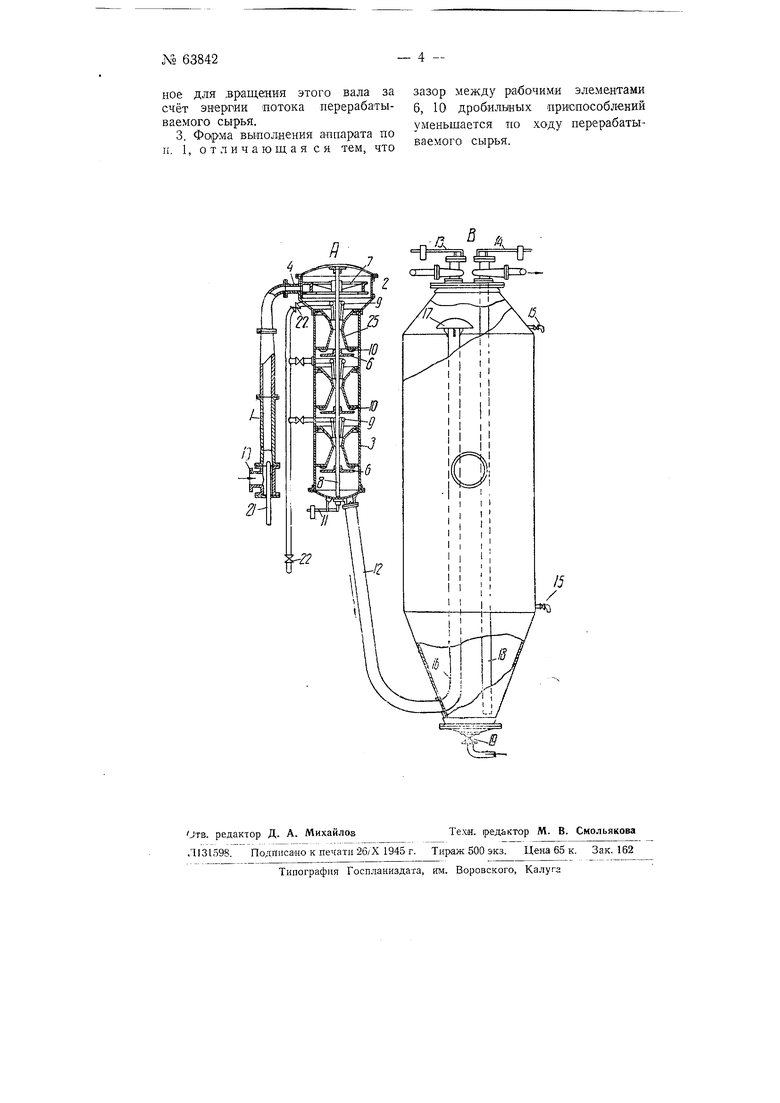

На чертеже изображён вертикальный разрез аппарата для непрерывного разваривания сырья в спиртовой промыщленНости.

Аппарат состоит из двух основных частей: варочной колонны А и выдерживателя В. Варочная колой на, в свою очередь, делится-на части: подготовптельно-смесительную 1, турбинную 2 и варочно-размольную 3.

Подготовительно - смесительная часть 1 варочной колонны представляет собой инжектор, действующий по вертикали и, KipoMe того, имеет удлинённый смеситель, благодаря которому сырьё ,в воде находится во взвещекном состоянии. Диффузор этого инжектора по выходе постепенно уменьщается в сечении и переходит в сопло 4 турбинного колеса 7.

Работа этой части аппарата заключается в том, чтобы термической обработкой подготовить сырье для измельчения в варочной колодие с минимальными механическими усилиями, а, главным образом, поддерживать зерно во взвешенном состоянии в воде.

Турбинная часть 2 аппарата служит для привода в действие дробильных дисков 6, находящихся в вароччю-размольной части 3 на общем вертикальном валу 8, jra верхнем конце которого «асажено турбинное колесо 7, преднаэначеяное для вращения этого вала за счёт энергии потока перерабатываемого сырья, подаваелюго через сопло 4.

Наружный корпус этой части аппарата в плане располагается относительно центра турбинного колеса 7 эксцентрически, т. е. в той части кожуха, где прикрепляется сопло; турбиЕное колесо слегка прикасается к кожуху на протяжении одной четвертой части окружности колеса, а остальная часть кожуха, вследствие больщого диаметра, постепешю отходит от колеса и образует вылет для зерна и воды.

При таком з стройстве турбинной части аппарата смесь воды и зерна, поддаваемая насосом, не в состоянии проникнуть в варочно-дробильную часть 3 колонны до тех noip, пока колесо не сделает поворот па одну четвёртую длины своей окружности.

Варочно-дробильная часть представляет собой цилиндр, внутри которого соответственно установлено несколько (например, три) инжекторов, оборудованных щелевыми кольцеобразными паровыми форсунками 9, в центре которых вращается вал 8 вместе с дробильными дисками 6. Дробильные приспособления 6, 10 состоят из рабочих элементов - дисков 6, установленных на общем валу 8, и дробильных колец 10, стационарно устамОвленных на выходе непосредственйо за диффузорами 25 паровых инжекторов. Дробильные кольца 10 в поперечном сечении представляют комбинацию треугольника с четырёхугольником, причём верщина

треугольника обращена к центру кольца, а основание треугольника служит боковой стороной четырёхугольника. Такое комбини рованное сечение дробильного кольца обеспечивает одновременный подход сырья к рабочим поверхностям колец и дисков, а, главным образом, способствует постепенному измельчению сырья. Зазор между рабочими поверхностями колец и дисков уменьшается по ходу перерабатываемого сырья.

Подобная установка дробильных механизмов обусловливает работу последних с ми1);имальной затратой механической энергии и обеспечивает при этом высокое качества размола.

Во избежание повреждений дробильных механизмов в случае попадания в варочно-дробильпую часть вместе с сырьём нераспариваемых примесей (железо, камень и т. п.), вся дробильная система устанавливается «а рычажном каркасе И, действие которого понятно из чертежа.

Выдерживатель В разваренной массы представляет собой цилиндрический сосуд с коническими основаниями, ёмкость которого определяется пребыванием в нем массы от 1,5 до 2 часцв. Выдерживатель оборудуется двумя предохранительными клапана ш 13 и 14, двумя задвижками Лудло, устанавливаемыми на выходных трубах предохранительных клапанов, а также пробными кранами 15, спускными вентилями 19, паровым барбатером, термометрами и люком для чистки и осмотра выде ржиВателя.

Варочная колонна соединяется своим основанием с нижним ко:нусом выдерЖИвателя наружным трубопроводом 12, продолжение 16 которого внут)ри выдерживателя cлyжiит для осуществления принципа последовательного вытеснения массы. Благодаря этой: вертикальной трубе 16 сваренная масса находится в выдерживателе в состоянии покоя и располагается слоями по мере поступления массы. Выдуваемая из варочпой колонны масса распыляется от ударов о колпак 17, кроме того имеется возможиость образования воздушно-паровой подушки буфера, иеобходимой для устранения толчков при выдувании и для иОрмальной работы предохранительного клапана 13.

Контрольный кланам 13 устанавливается -на допускаемом давлении инспекпий котлонадзора и пломбируется. Клапан 14 служит для автоматического регулирования давления выдуваемой массы. Он устапавливается па то давление, которое необходимо для ва-ркп зерща. К нему поступает по вертикальной внутренней трубе 18 вполне сваренная масса. Эта труба не доходит до днища нижнего конуса выдержпвателя и по ней через предохранительный клапан 14 масса непрерывио поступает на холодильник.

Идущее в производство зерно предварительно очищается иа веялке от посторонних прКмесей, затем поступает в чан, оборудованный приспособлением для перемешивания.

Подготовленпое таким образом к разварИ|Ванию сырьё поступает на насос, который соединяется трубопроводом со штуцером 20 подготовительно-смесительной части аппарата. Здесь зерно распаривается паром, поступающим по форсунке 21, и одновременно транспортируется к соплу 4 турбинного колеся.

Как только смесь дошла до турбкны, открываются паровые вентили 22, подающие пар в кольпевые форсунки 9 инжекторов.

Энергией потока перерабатываеNWTO сьгрья приводится во вращение турбинное колесо 7, а вместе с iiHiM и вал 8. После этого сырьё попадает в воронку первого инжектора, где смесь засасывается паровой форсункой, ещё раз распаривается паром и транспортируется по диффузору 25 к дробильному приспособлению 6-10. Под влиянием собственного веса массы, давления пара и пентробежной силы, развиваемой дробильным диском б, зерно проходит между рабочими поверхностями дробильного механизма, откуда выходит уже в измельчёл-1иом виде, попадает в вогонку смесителя второго инжектора (уже в виде полупродукта), где подвергается такой же обработке, как и в первом инжекторе, с той лишь разнипе, что измельче)1ие здесь более тонкое. Подобным порядком смесь поступает в нижниГ инжектор, где осуществляется полное разваривание зерна.

Таким образом, зерно в BopoMiioii колонке iienpepbiB};o прекращается а клееобразр.ую массу, которая поступает по трубе 12 в выдерживатель. где выдерживается 1,5-2 часа. За это время обрабг.тываемос зерно превращается в совершенно однородную массу.

Давление в варочной коло;п е и в выдерживате.1е устанавливается, примерно, 3,5-4 атм. Под этим давлением iacca непрерывно выходит но трубе 18 через клапан 14 lia холодильник. При этом необходи.о отметить, что масса не выпускается из выдерживателя до тех пэр, пока в пробном верх,};ем кране 15 не нокажется сваренная масса. После этого кран закрывается и открывается задвижка Лудло, установленная на выходе предохранительного клапана 14.

Вы.ход массы из выдерживателя регулируется нодачей сырья в ко.юггку.

Предмет изобретения

1.Апнарат для непрерывного разваривания сырья в спиртовой промышленностн, состоящий пз парооого инжекторного разваривателя с дроби.чьным д.чя сырья приснособ.чением и выдерживателя разваренной массы, о т ; н ч а ю щ и и с я тем, что, с целью дробления сырья, например, цельного зерна, одновременно с развариванием его, дробильные приспособления 6, 10 расположены непосредственно за диффузорами 25 паровых инжекторов, причём дробильные диски 6 .монтированы иа общем валу 8.

2.Форма выполнения аппарата по п. 1, отличающаяся тем, что «а верхний конец вала 8 насажено турбинное колесо 7, предйизначенное для .вращения этого вала за счёт энергии потока перерабатываемого сырья.

3. Форма выполнения аппарата по п. 1, отличающаяся тем, что

. 4 -

зазор между рабочими элементами 6, Ю дробилыных приспособлений уменьшается по ходу перерабатываемого сырья.

Авторы

Даты

1944-01-01—Публикация

1940-03-03—Подача