Предлагаемое устройство предназначается ДЛЯ разваривания не только тонких ПОМОЛОВ, но и крупки.

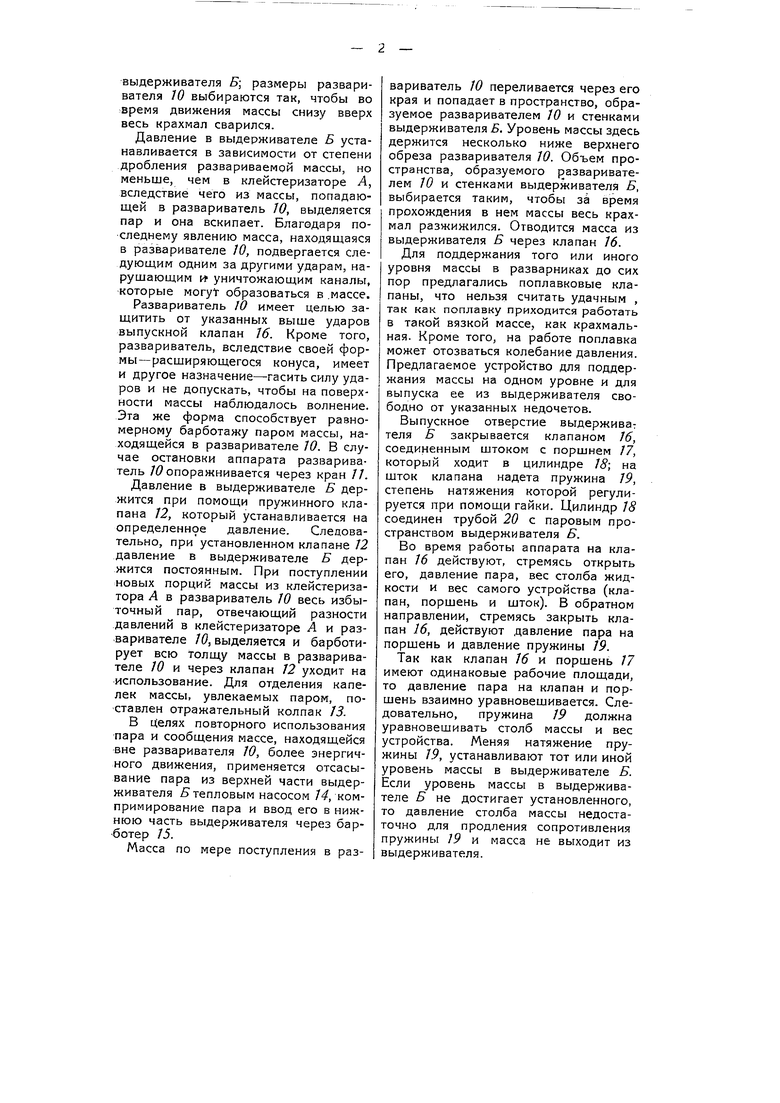

Предназначенный для варки продукт коловратным насосом 7 подается в клейстеризатор А для смешивания с паром. Вход в клейстеризатор А закрывается клапаном 2, соединенным при помощи штока и коромысла с краном 3, установленным на паровой трубе. Масса при поступлении в клейстеризатор А отодвигает клапан 2 при этом открывается также и кран 3. При таком устройстве пар в клейстеризатор А подается пропорционально количеству поступившей сюда массы; чем больше проходит массы, тем больше открывается продуктовый клапан 2, тем больше открывается кран 3 и, следовательно, тем больше пара поступит в клейстеризатор и наоборот. Пружина на штоке клапана 2 имеет назначение закрывать клапан 2, когда прекраш,ается поступление массы.

Пар, пройдя через отверстия крана 3 по трубе 4, поступает в сопла 5-6, которыми и вводится в клейстериза. тор А. Сопла 5-б расположены по касательной к боковым стенкам клейстеризатора А, причем верхние сопла 5 имеют одно направление, а нижние 6 обратное им. Следовательно, пар в верхней части сосуда будет враш,ать массу в одном направлении, например, правом, а в нижней-в другом направлении, например, левом. Таким устройством достигается достаточно энергичное смешивание пара с массой. Смешиванию способствует также конус 7, установленный в клейстеризаторе А.

Для обработки массы в клейстеризатореЛможет применяться пар более высокого давления, чем принято обычно. Здесь карамелизации продукта опасаться не следует вследствие кралковременного пребывания массы подбольшим давлением. Недостаток же применения высокого давления - повышенный расход пара на варку устраняется отводом из сосуда Б избытка пара с возвратом этого пара на производство.

Нужное давление в клейстеризаторе А поддерживается пружинным клапаном 8, пружина которого устанавливается на требуемое давление при помощи гайки.

Из клейстеризатора А масса через клапан 8 попадает по трубе 9 в развариватель 10, расположенный внутр1-1;

выдерживателя Б; размеры разваривателя JO выбираются так, чтобы во время движения массы снизу вверх весь крахмал сварился.

Давление в выдерживателе Б устанавливается в зависимости от степени дробления развариваемой массы, но меньше, чем в клейстеризаторе Л, вследствие чего из массы, попадающей в развариватель W, выделяется пар и она вскипает. Благодаря последнему явлению масса, находящаяся в разваривателе W, подвергается следующим одним за другими ударам, нарущающим tt уничтожающим каналы, которые Moryt образоваться в .массе.

Развариватель fO имеет целью защитить от указанных выше ударов выпускной клапан б. Кроме того, развариватель, вследствие своей формы-расщиряющегося конуса, имеет и другое назначение-гасить силу ударов и не допускать, чтобы на поверхности массы наблюдалось волнение. Эта же форма способствует равномерному барботажу паром массы, находящейся в разваривателе W. В случае остановки аппарата развариватель / опоражнивается через кран //.

Давление в выдерживателе Б держится при помощи пружинного клапана /2, который устанавливается на определенное давление. Следовательно, при установленном клапане 72 давление в выдерживателе Б держится постоянным. При поступлении новых порций массы из клейстеризатора А в развариватель /О весь избыточный пар, отвечающий разности давлений в клейстеризаторе А и разваривателе W, выделяется и барботирует всю Толщу массы в разваривателе W и через клапан /2 уходит на использование. Для отделения капелек массы, увлекаемых паром, поставлен отражательный колпак /3.

В целях повторного использования пара и сообщения массе, находящейся вне разваривателя /(, более энергичного движения, применяется отсасывание пара из верхней части выдерживателя 5 тепловым насосом /, компримирование пара и ввод его в нижнюю часть выдерживателя через барботер /5.

Масса по мере поступления в развариватель fO переливается через его края и попадает в пространство, образуемое разваривателем W и стенками выдерживателя Б. Уровень массы здесь держится несколько ниже верхнего обреза разваривателя JO. Объем пространства, образуемого разваривателем JO и стенками выдерживателя Б, выбирается таким, чтобы за время прохождения в нем массы весь крахмал разжижился. Отводится масса из выдерживателя Б через клапан /б.

Для поддержания того или иного уровня массы в разварниках до сих пор предлагались поплавковые клапаны, что нельзя считать удачным , так как поплавку приходится работать в такой вязкой массе, как крахмальная. Кроме того, на работе поплавка может отозваться колебание давления. Предлагаемое устройство для поддержания массы на одном уровне и для выпуска ее из выдерживателя свободно от указанных недочетов.

Выпускное отверстие выдерживат теля Б закрывается клапаном f6, соединенным штоком с поршнем /7, который ходит в цилиндре S; на шток клапана надета пружина J9, степень натяжения которой регулируется при помощи гайки. Цилиндр /5 соединен трубой 20 с паровым пространством выдерживателя Б.

Во время работы аппарата на клапан /6 действуют, стремясь открыть его, давление пара, вес столба жидкости и вес самого устройства (клапан, поршень и шток). В обратном направлении, стремясь закрыть клапан 16, действуют давление пара на поршень и давление пружины /Я

Так как клапан J6 и порщень /7 имеют одинаковые рабочие площади, то давление пара на клапан и поршень взаимно уравновешивается. Следовательно, пружина /9 должна уравновешивать столб массы и вес устройства. Меняя натяжение пружины f9, устанавливают тот или иной уровень массы в выдерживателе Б. Если уровень массы в выдерживателе Б не достигает установленного, то давление столба массы недостаточно для продления сопротивления пружины }9 и масса не выходит из выдерживателя.

Если же уровень массы поднимается выше установленного, то равновесие нарушается, клапан 76 опускается и через образовавшуюся щель пройдет масса. Уровень понизится вновь, клапан 16 закроется и т. д. Могущие иметь место изменения давления в выдерживателе Б не будут отражаться на работе выпускного устройства, так как все колебания одновременно отражаются и на клапане 16 и на поршне 77, а следовательно, будут взаимно уравновешиваться.

Для наблюдения за уровнем массы в выдерживателе Б установлены смотровые стекла 21. Так как крахмальная масса замазывает стекло, то для промывки установлена трубка 22. Эта трубка внутри выдерживателя Б имеет несколько витков, чтобы промывка стекла всегда производилась горячей водой во избежание повреждений стекла.

Масса из выдерживателя Б по трубе 23 поступает в особый сосуд В, в котором при помощи теплового насоса 24 создается разрежение.

Масса в сосуде В попадает на вращающуюся чашку 25, укрепленную на валу 26, из которой центростремительной силой выбрасывается в воронку 27. В результате применения указанного устройства удлиняется путь массы в сосуде В. Отсюда размеры сосуда В могут быть уменьшенными в сравнении с известными конструкциями.

Для очистки тарелки и воронки от приставшей массы применяются специальные ножи 28. Из сосуда В пар

попадает в тепловой насос 24, здесь сжимается и затем используется на производственные надобности.

Труба 29 служит для продувания паром цилиндра 18 и коммуникации 20.

Режим работы контролируется при помощи термометров 30, манометров 31 и вакуумметров 32.

Готовая масса (сваренная и охлажденная до температуры осахаривания) откачивается из сосуда В при помощи насоса 33.

Предмет изобретения,

1.Устройство для непрерывного разваривания измельченного крахмал и инулин содержащего сырья, состоящее из последовательно расположенных клейстеризатора, разваривателя, выдерживателя и выдувной камеры с применением подпружиненных клапанов для регулирования давления в клейстеризаторе и разваривателе-выдерживателе, и с отъемом экстрапара, отличающееся тем, что развариватель-выдерживатель Б снабжен внутри конусом 10 для осуществления процесса разваривания, нижняя вершина какового конуса соединена трубой 9 с клейстеризатором А.

2.Форма выполнения устройства по п. 1, отличающаяся тем, что пружинный клапан 2 питательной трубы клейстеризатора А сочленен с паровым клапаном 3 в целях регулирования количества подаваемого в клейстеризатор пара в зависимости от количества поступающего сырья.

к авторскому свидетельству А. Л. Малченко

Л2 52851

Авторы

Даты

1938-01-01—Публикация

1936-09-10—Подача