:

Изоб(Ьетений относится к формовочиьпу составам ИР. основе полиэфирных смол. .

Известен формовочный состав, включающий ненасыщенную, полиэфирную смолу на основе дикарбоновых кислот (фталевых КИСЛОТ, малеиновой, фумаровой) или их производных и многоатомных спиртов, стирол и катализатор отверждения ,

Однако теплостойкость и прочность при изгибе формованных изделий из такого состава недостаточно высокие, . Цель изобретения - повышение теплостойкости и прочности при изгибе формованных изделий.

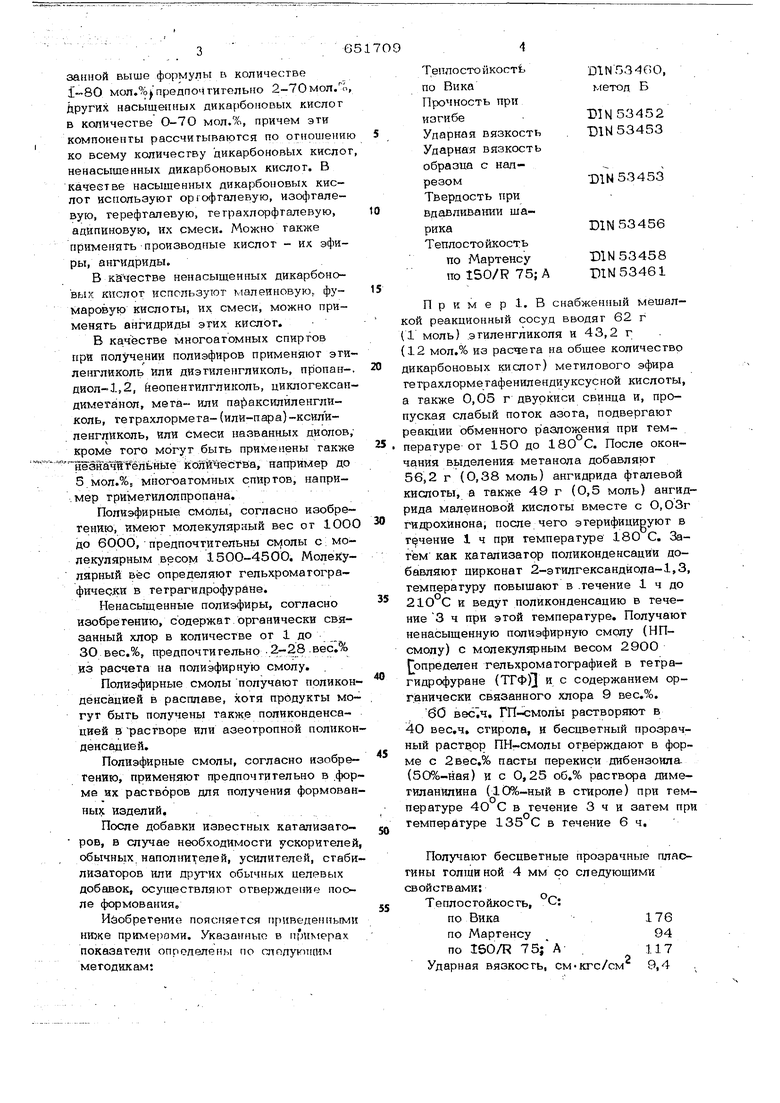

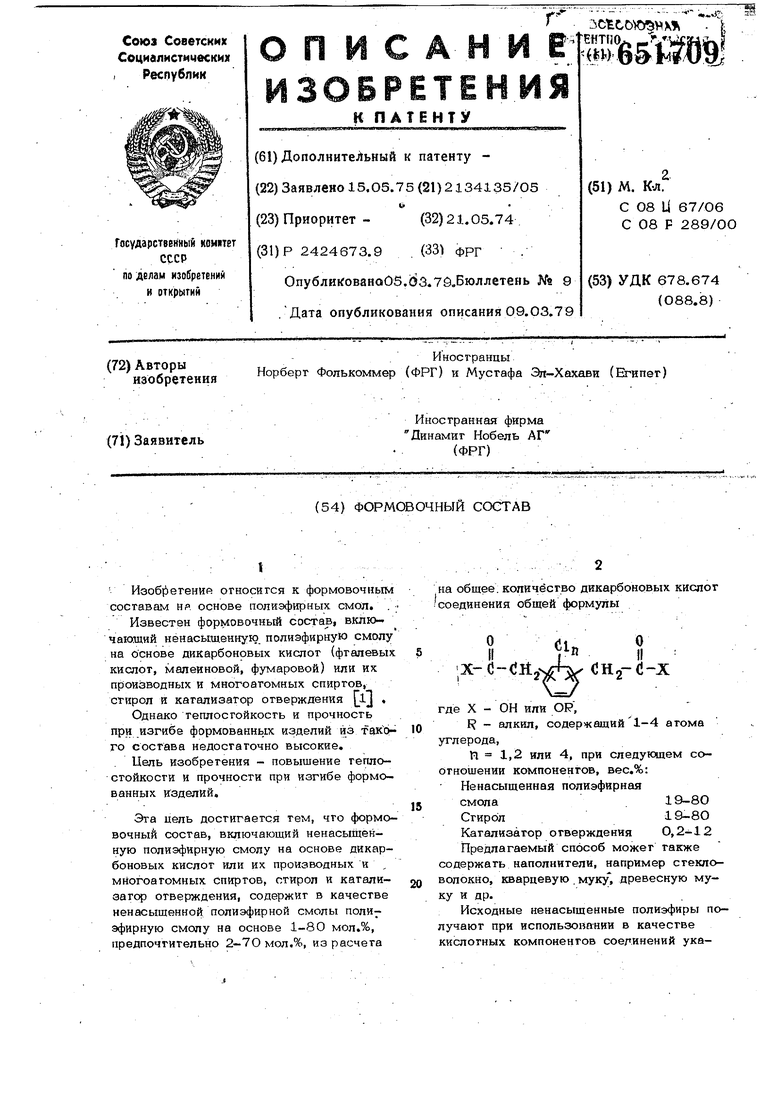

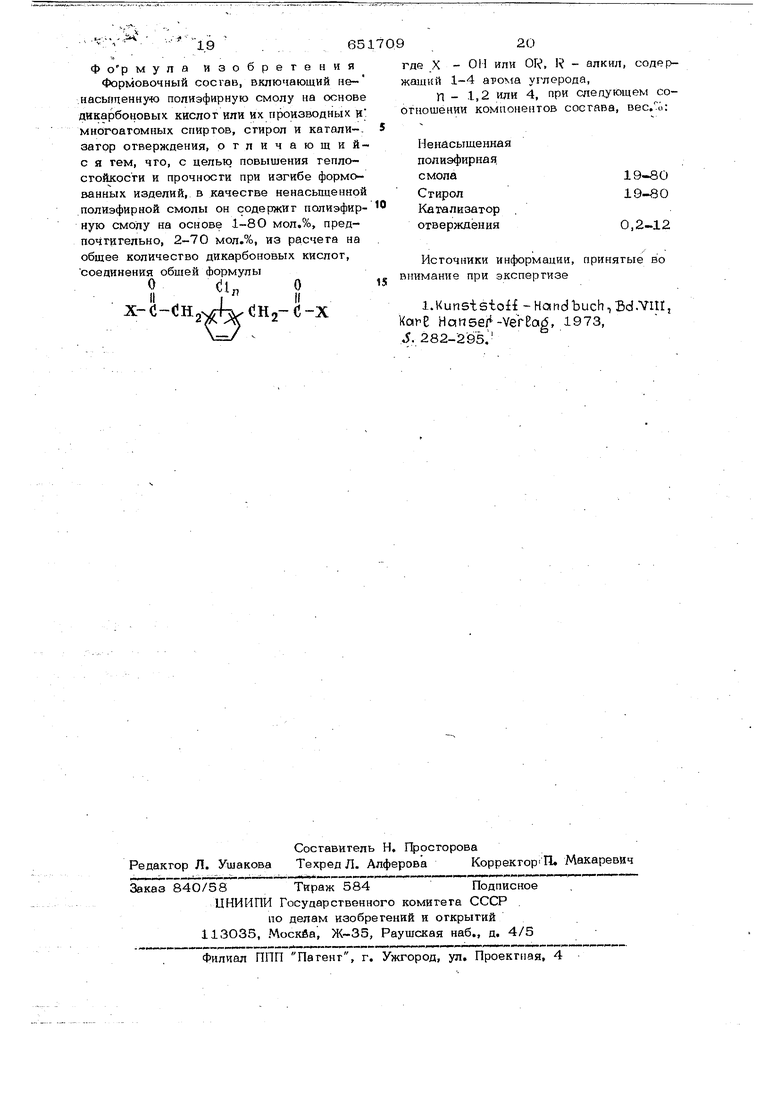

Эта цель достигается тем, что формовочный состав, включающий ненасыщенную полиэфирную смолу на основе дикарбоновых КИСЛОТ или их производных и , многоатомных Спиртов, стирол и катализатор отверждения, содержит в качестве ненасыщенной полиэфирной смолы поли эфирную смолу на основе 1-80 мол.%, предпочтительно 2-7О мол.%, из расчета

на общее количество дикарбоновых киопог соединения общей формулы

О II

о Х-С(Й

CHj-cJ-x

где X - он или рР,

R - алкил, содержащий1-4 атома углерода,

11 1,2 или 4, при следующем соотношении компонентов, вес,%: Ненасыщенная полиэфирная смола19-8О

Стирол19-8О

Катализатор отверждения О,2-12 Т1редлагаемый способ может также содержать наполнители, например стекловолокно, кварцевую муку , древесную муку и др.

Исходные ненасыщенные полиэфиры получают при использовании в качестве КИСЛОТНЫХ компонентов соединений ука-

занной выше формулы к количестве 1-80 мол.%jпредпочтительно 2-70мол.о, Ьругих насыщенных дикарбоиовых кислот в количестве О-7О мол.%, причем эти компоненты рассчитываются по отношению ко всему количеству дикарбоновУх кислот, ненасыщенных дикарбоновых кислот, В качеетве насыщенных дикарбоновых кислот исаольауют оргофталевую, изофтапевую, герефгалевую, тетрахлорфталевую, адипиновую, их смеси. Можно также применять-производные кислот - их эфиры, ангидриды.

В качестве ненасыщенных дикарбоноBbiK кислот нспсгтьзуют малеиновую, фуMapoBytp кислоты, их смеси, можно применять ангидриды этих кислот.

В качестве многоатомных спиртов при получении полиэфиров применяют эти ленгпиколь или диэтиленгликоль, пропан-. диол-1,2, неопентилгликоль, циклогексапдиметанол, мета- или па аксилйленгликоль, гетрахлормега-(или-пара)-ксилиленгликопь, или смеси нагзванных диолов,кроме того могут быть примеь1ены также нШ1шчйТёл1ьйые колйчйсгва, например до 5.мол.%5 многоатомных спиртов, напри.мер тримегиполпропана.

Полиэфирные, смолы, согласно изобрегенкю, имеют молекулярный вес от 1000 до 6000, предпочтительны ск1опы с молекулярным весом 1500-4500. Молекулярный вес определяют гельхроматографическй в тетрагидрофуране.

Ненасыщенные полиэфиры, согласно изобрегению, содержат органически связанный хлор в количестве от 1 до 30 вес.%, предпочтительно .2-28 .вес.% .из расчета на полиэфирную смолу.

Полиэфирные смолы получают поликонденсацией в расплаве, хотя продукты могуг быть получены такж.е поликонденсацией в растворе или азеотропной поликондеисацией.

Полиэфирные смолы, согласно нзобре- гению, применяют предпочтительно в .форме их растворов для получения формованных изделий.

После добавки известных катализаторов, в случае необходимости ускорителей, обычных наполнителей, усилителей, стабилизаторов или других обычных целевых добавок, осуществляют отверждение пооле формования

Изобретение поясняется приведенными нИ5ке прИ1у,ерами. YKaaavrHHO в пшмерах / показатели определены по глпдукпцим методикам:

DINrj3-4GO, метод Б

Б1М 53452 ШЫ 53453

D1N53453

D1N53456

DIN 53458 T)1N 53461 А

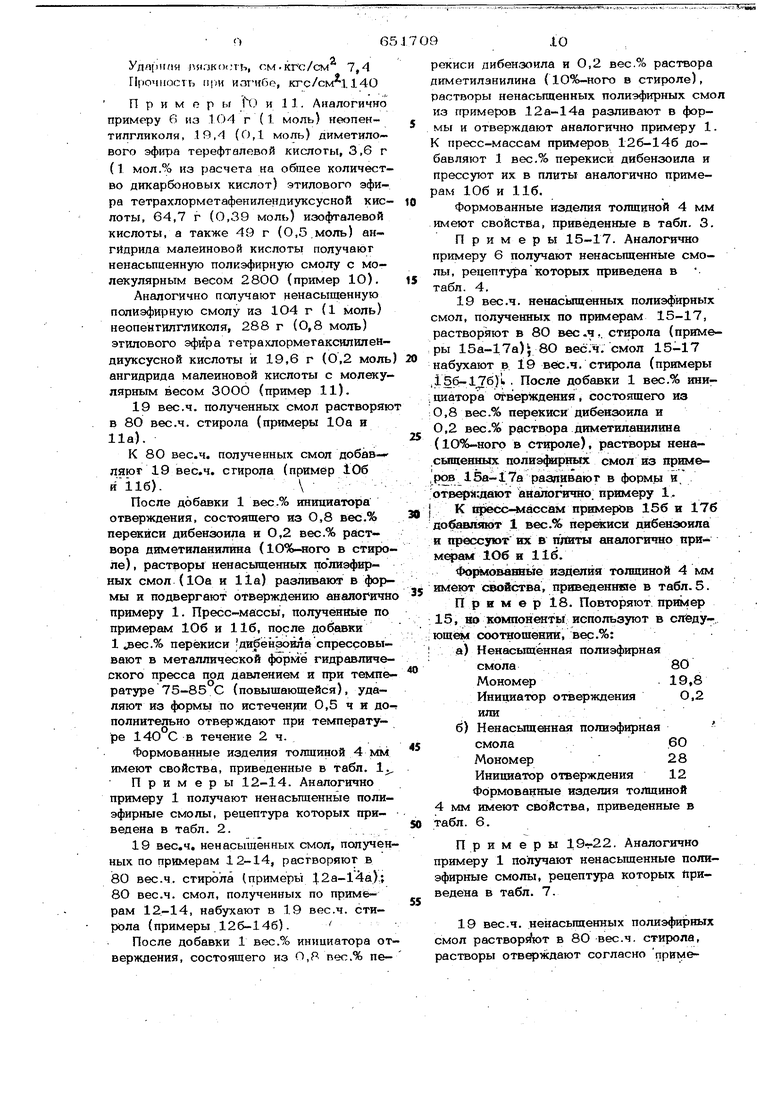

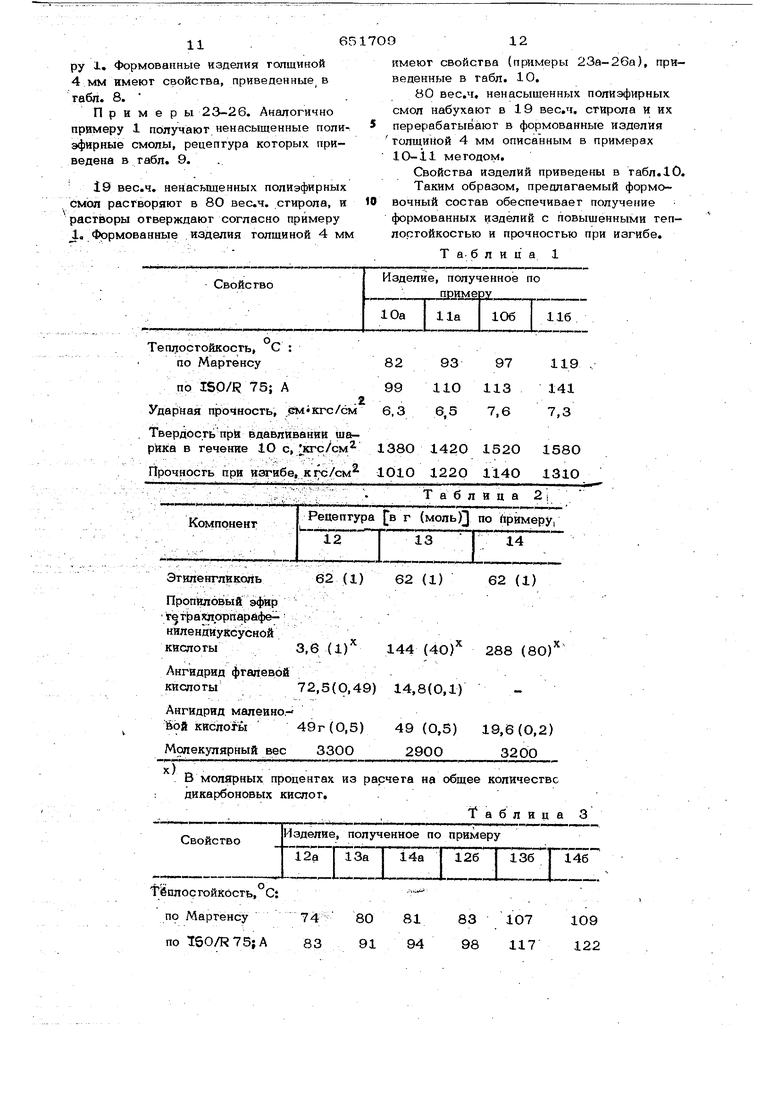

П р и м е р 1. В снабженный мешалкой реакционный сосу.а вводят 62 г (1 моль) этиленгликоля и 43,2 г (12 мол.% иа расчета на общее количество дикарбоновых кислот) метилового эфира тетрахлорметафенилендиуксусной кислоты, а также 0,05 г двуокиси свинца и, пропуская слабый поток азота, подвергают реакции обменного разпожения при температуре от 150 до 180 С. После окончания выделения метанола добавляют 56,2 г (0,38 моль) ангидрида фталевой кислоты, а также 49 г (0,5 моль) ангидрида малеиновой кислоты вместе с О.ОЗг гидрохинона, после чего этерифицируют в течение 1 ч при температуре 180 С. Затем как катализатор поликонденсации добавляют цирконат 2-этилгександиопа-1,3, температуру повышают в .течение 1 ч до 21О С и ведут поликонденсацию в течение 3 ч при этой температуре. Получают ненасыщенную полиэфирную смсэлу (НПсмопу) с молекулярным весом 2900 Допределен гельхроматографией в тетрагидрофуране {ТГФ) и с содержанием орГ)знически связанного хлора 9 вес.%. 60 , ГП-смолы растворяют в 40 вес.ч. стирола, и бесцветный прозрачный раствор ПН-смолы отвёрждают в форме с 2вес,% пасты перекиси дибензоила (50%-ная) и с 0,25 об.% раствора диметиланипина (10%-ный в стироле) при температуре 40 С в течение 3 ч и затем при температуре 135°С в течение 6ч,

Получают бесцветные прозрачные пластины голшнной 4 мм со следующими войствами:

Теплостойкость, °С:

по Вика176

по Мартенсу94

по 150/R 75;А .ц

Ударная вязкость, см-кгс/см 9,4 Твердость при вдавлении шарика в течение 10 с, кгс/см Прочность при изгибе, кгс/см Пример 2. Аналогично примеру 1 КЗ 62 г (1 моль) эгиленгликоля, 7 (20 мол.% из расчета на общее количе ство дикарбоновых кислот) метилового эфира тетрахлорметафенилендиуксусной кислоты, 44,4 г (0,3 моль) ангидрида фталевой кислоты и 49 г (0,5 моль) гидрида малеиновой кислоты получают НП-смолу с молекулярным весом 31ОО и содержанием органически связанного хлора 14 вес.9о. 6О вес.ч. НП-смолы растворяют в 40 вес.ч. стирола и после отверждения аналогично примеру 1 получают прозра ные и бесцветные пластины толщиной .4 мм со следующими свойствами: Теплостойкость; С: по Мартенсу1О5 по ISO/R 65; А123 Ударная вязкость, сМКГ С/см is,7 Прочность при изгибе, ,кгс.см 118О Примерз. Сравнительный прим без применения метилового эфира тётр зслорметафенилендиуксусной кислоты. Из 62 г (1 моль) этиленгликоля, 74 г (О,5 моль) ангидрида фталевой кислоты и 49 г (О,5 моль) ангидрида малеиновой кислоты, 0,1 г цирконата 2-этилгександиола-1,3 получаютНПсмолу с молекулярным eecoW 3000. 60 вес.ч. этой смолы растворяют в 40 вес.ч. стирола. Раствор НП-смрЛы огверждают в форме в бесцветные проз рачные пластины толщиной 4 мм. В от вержденном состоянии они имеют слей ющие свойства: Теплостойкость, С : по Вика139 по Мартенсу61 по 150/R; А79 Ударная вязкость. См-кгс/см 8,2 Твердость при вдавливаний шарика в течение Юс, кгс/см Прочность при изгибе, кгс/см П р и м е р 4. 104 г (1 моль) неопентилгликоля и 54 г (15 мол.% из расчета на общее количество дикарбон вых кислот) тетрахлорметафенилендиук .сусной кислоты, 0,06 г двуокиси свин ца нагревают при температуре от 15О до 190 С. После окончания выделения метанола добавляют 44,4 г (0,3 моль) ангидрида фталевой кислоты и 53,9 г (0,55 моль) ангидрида малеиновой кислоты вместе с 0,05 г гидрохинона, затем этерифици{5уюТ 1 ч при температуре 180-19О°С. После добавления 0,1 г цирконата 2-этилгександиола-1,3 температуру повышают в течение 1 ч до 210 С и ведут поликонденсацию 4 ч. Получают НП-смолу с молекулярным весом 3200 (установлен гельхроматогра- фней) и содержанием органически связанного хлора 9,2 вес.96.. 6О вес.ч. .НП-с1.1Олы растворяют в 40 вес.ч. стирола и отверждают, как в примере 1, в пластины толщиной 4 мм со следующими свойствами: Теплостойкость, С: по Мартенсу по ISO/R 75 Ударная вязкоеть,смкгс/см 8,9 Ударная вязкость образца с надрезом, см«кгс/см 1,1 Прочность при изгибе, кгс/см 1О25 . Пример 5, К смеси 52 г (0,5 моль)неопентилгликоля, 31 г (15 мол.% из расчета на общее количество дикарбоновых кислот) этиленгликоля и 54 г (О,15 моль) метилового эфира тетрахлорметафенипендиуксусной кислоты добавляют 0,05 г двуоЮ1СИ свинца и проводят переэтерифйкацию при температуре, повышающейся с 150 до С. По окончанки вьщеления метанола добавляют 44,4 г (0,3 моль) ангидрида фталевой кислоты и 63,8 г (0,55 моль) фумаровой кислоты вместе с 0,О5 г гидрохинона и этерифицируют в течение 1 .ч при температуре 19О С. После добавления ОД г цирконага 2-зтилгексаншола-1,3 температуру повышают до 22О С и ведут поликонденсацик) в течение 3,5 ч. Получают с молекулярным весом 2800 и с содержанием органически, связанного хлора 9,7 вес.%. 60 вес,ч«. этой смолы растворяют в 4О вес.ч. стирола и отверждают, как в примере 1, в пластины толщиной 4 мм со следующими свойствами: Теплостойкость, С: по Мартенсу119 по ISO/R 75;А133 Ударная вязкость, см-кгс/см 7,5 Прочность при изгибе, кгс/см 9бО При-мер 6. К смеси 104 г 1 моль) неопентилгликоля, 3 0,4 г 6 (од моль) ДКмегилового эфуфа герефгмлевой кислоты и 61,2 г (17 мол.% из раЬчега на общее количество ликарбоновых кислот) метилового эфира тетрахлормегафенипендиуксусной- кислоты добавляют 0,08 г двуокиси свинца и проводят переэгерификацию при тектературе, повышающейся с 150 до 190 С. Затем добавляют 38,2 г (0,23 моль) изофталевой кислоты и 49 г (0,5 моль) ангидрида малеиновой кислоты вместе с 0,05 гидрохинона и при температуре 19О С конденсируют 1 ч, после чего вносят 0,1 г цирконата 2-этилгександиола-1,3, повышают температуру до-220 С и веду пбликонденсацию в течение 2,5 ч. Получают НП-смолу с содержанием 10 вес.% органически связанного хлора. 60 .вес.ч.. полученной смолы расгворяюг в 4О вес.ч. стирола и отверждают, как в примере 1, в пластины толщиной 4 мм.со следующими свойствами: Теплостойкость, С по Мартенсу.111 по ISO/R 75:; А. 126., Ударная прочность, см-кгс/см .8,9., Прочность при изгибе, кгс/см 113О П р и м е р 7, Сравнительный пример к примеру 6 без применения метилового эфира геграхлорметафенилендиуксусной кислоты. К смеси 104 г .(1 моль) неопентилгпиколя и 19,4 г (0,1 моль) дйглетилово% эфира терефталевой кислоты прибавляют 0,04 г двуокиси свинца и нагреваю при температуре ог 150 до 190.°С. Затем вводят 66,4 г (0,4 моль) иаофтале вой киодоты и 49 г (0,5 моль) ангидри да малеиновой кислоты вместе с 0,05 г гидрохинона и этерефицируют 1ч при те пературах 180 - 190°С. После добавления 0,1 г цирконата 2-этилге1ссандиола-1,3 температуру в течение О,5 ч повышаютдо 22О С и ведут поликонденсацию в течение 3ч. 60 вес.ч. полученной НП-смолырастворяют в 40 вес.ч. стирола и отверждаю как в примере 1, в плиты толщиной 4мм со следующими свойствами: Теплостойкость, С по Мартенсу91 по tSO/R.75jA.,109 Ударная вязкость, смкгс/см 8,3 Прочность при изгибе, кгс/см 1О8О II р и м е р 8. К смеси 72,8 г .(0,7 моль) неопентилгликоля, 18,6 г (0,3 моль) этиленгликоля, 67,9 г 8 , 0,35 моль) диметилопого афирп торофгаевой кислоты и 36г (10 мол..о из расчотга ia общее количество аикарбо1И)1млх. кислот) метилового эфира тетрахлормотафенилен- иуксусной кислоть, добавляют 0,О8 г двуокиси свинца и проводят переэтерифиацию при температуре от 150 до 190 С, По окончании выделения метанОла добавляют 8,3 г (О,05 моль) изофтале.вой j кислоты и э тарифицируют в течение 0,5 ч при 190 С, Далее вносят 58 г (0,5 моль) фумаровой кислоты вместе с гидрохИЕЮна и этарифицируют 1ч 0,05 г 190 С. После добавления 0,13 г при цирконата 2-этилг9ксандиола-1,3 температуру повышают до 230 С и ведут поликонденсацию в течение 3 ч. Получают НП-смолу с молекулярным весом 3400 и с содержанием органически связанного хлора 7 вес.%. 60 вес.ч. этой смол растворяют в 40 вес.ч. стирола, и как в примере 1, отверждают в пластины толщиной 4 мм со следующими свойствами: . Теплострйкост1ь, С по Мартенсу123 по ISO/R 75; А139 Ударная вязкость, СМКГС/СМ 9,7 Прочность при изгибе, 1220 П р и м е р 9. К смеси 72,8 г (0,7 моль) неопентилгликоля, 18,6 г (0,3 моль) эткленгликоля и 180 г (50 мол.% из расчета на общее количество дикарбоновых кислот) метилового эфира тетрахлорметафенилендиуксусной кислоты добавляют О,08 г двуокиси свинца и ведут переэтерификашпо при температуре 150 до 19О С. По окончании выделения метанола добавляют 58г (0,5 моль) фумаровой кислоты вместе с 0,05 моль гидрохинона и этерифицируют 1 ч при температуре 18О-19О С. После добавления 0,1 г циркората 2-этилгександиола-1,3 температуру повышают до 22О С и проводят поликонденсацию в течение 3,5 ч. Получают НП-смолу с молекулярным весом 3400 КС содержанием органически связанного хлора 25,4 вес.%. 6О вес.ч. этой смолы растворяют в 40 вес.ч. стирола и, как в примере 1, отверждают в форме в пластину толщиной 4 мм, Отвержденнаячсмола имеет следующие свойства: 1Плостойкость,С: по Мартенсу124 по TSO/R 75; А142 Ударная (мшкосгь, г,м.кгс/см 7,4 Прочность (1|)И изгибе, кгс/см 1.140 П р и м о р 14) и 11, Аналогично примеру 6 из 1О4 г (1 моль) неопентипгликоля, 19, {(,1 моль) диметило- вого эфира терефталевой кислоты, 3,6 г (1 мол.% из расчета на общее количество дикарбоновых кислот) этилового эфира тетрахлорметафенилендиуксусной кислоты, 64,7 г (0,39 моль) изофталевой кислоты, а также 49 г (0,5,моль) ангидрида малеиновой кислоты получают ненасьпценную полиэфирную смолу с молекулярным весом 280О (пример Ю). Аналогично получают ненасыщенную полиэфирную смолу из 104 г (1 моль) неопентилгликоля, 288 г (О,8 моль) этилового эфира тетрахлормегаксилилендиуксусной кислоты и 19,6 г (0,2 моль ангидрида малеиновой кислоты с молекулярным весом ЗООО (пример 11). 19 вес.ч. полученных смол растворяю в 8О вес.4. стирола (примеры 10а и На). К 80 вес.ч. полученных смол добавляюг 19 вес.ч. стирола (пример 106 fiil6).Л : После добавки 1 вес.% инициатора отверждения, состоящего из 0,8 вес.% перекиси дибензокла и 0,2 вес.% раствора диметиланнлина (1О%-ного в стироле) , растворы ненасыщенных полиэфирных смол (1Оа и На) разливают в формы и подвергают отверждению аналогИчя примеру 1. Пресс-массы, полученные по примерам 106 и 116, после добавки 1 ес.% перекиси днбензойла спрессовывают в металлической форме гидравлического пресса под давлением и при температуре 75-85 С (повышающейся), удаляют из формы по истеченщ 0,5 ч и дополнительно отв рждают при температуре 140 С в течение 2 ч. Формованные изделия толщиной 4 мм имеют свойства, приведенные в табл. 1, Примеры 12-14. Аналогично примеру 1 получают ненасыщенные полиэфирные смолы, рецептура которых приведена в табл. 2. 19 вес.ч. ненасыщенных смол, получен ных по примерам 12-14, растворяют в 80 вес.ч. стирола (примеры 12a-l4a),; 8О вес.ч. смол, полученных по прим ерам 12-14, набухают в 19 вес.ч. стирола (примеры 125-146). После добавки Г вес.% инициатора от верждения, состоящего из О,8 пес.% перекиси дибензоила и О,2 вес.% раствора диметилэнилина (10%-ного в стироле), растворы ненасьпценных полиэфирных смол из примеров 12а-14а разливают в формы и отверждают аналогично примеру 1. К пресс-массам прголеров 126-146 добавляют 1 вес.% перекиси дибензоила и прессуют их в плиты аналогично примерам 106 и 116. Формованные изделия толщиной 4 мм имеют свойства, приведенные в табл. 3. Примеры 15-17. Аналогично примеру 6 получают ненасьпценные смолы, рецептура которых приведена в табл. 4. 19 вес.ч. ненасьпценных полиэфирных смол, полученных по примерам 15-17, растворяют в ВО вес .ч,. стирола (примеры 15а-17а) ВО вес.ч. смол 15-17 набухают в 19 вес.ч. стирола (примеры ,156-1 6)1. . После добавки 1 вес.% инициатора отверждения , состоящего из 0,8 вес.% перекиси дибеизоила и 0,2 вес.% раствора диметиланипина (1О%-ногр в стироле), растворы нена.сыщенных ПОЛ0ЭФЕФНЫХ смол из приме- ,ров 15а-17а разливают в формы и, отверждйют анаж)гично. примеру 1. К пресс-массам примеров 156 и 176 добавляют 1 вес.% перекиси дибенэоияа и прессуют их в ппиты аналогично прим ам 1Об и 116. Фо1пдовавные изделия толщиной 4 мм имеют свойства, пршзеденнгае в табл. 5. Пример 1В. Повторяют пример 15, но компоненты используют в сяёду-. ющ«у« соотношений, вес.%: а) Ненасыщенная полиэфирная смолаВО Мономер19,8 Инициатор отверждения0,2 б) Ненасыщо1ная полиэфирная смола60 Мономер28 Инициатор отверждения 12 Формованные изделия толщиной 4 мм имеют свойства, приведенные в табл. 6. Примеры 19-22. Аналогично примеру 1 получают ненасыщенные полиэфирные смолы, рецептура которых Приведена в табл. 7. 19 вес.ч. ненасьпденных полиэфирных смол pacTBOpsftoT в 8О вес.ч. стирола, растворы отверждают согласно првме65ру 1. Формованные изделия толщиной 4 мм имеют свойства, приведенные в табл. 8. Примеры 23-26. Аналогично примеру 1 получают ненасыщенные полиэфирные смолы, рецептура которых приведена в табл. 9. 19 вес.ч. ненасыщенных полиэфирных смол растворяют в 80 вес.ч. стирола, и растворы огверждают согласно примеру 1, Формованные изделия толщиной 4 мм 12 имеют свойства (примеры 23а-26а), приведенные в табл. 10, 80 вес.ч, ненасыщенных полиэфирных смол набухают в 19 вес,ч, стирола и их перерабатывают в формованные изделия толщиной 4 мм описанным в примерах lO-il методом. Свойства изделий приведены в табл.10. Таким образом, предлагаемый формовочный состав обеспечивает получение формованных изделий с повышенными теплостойкостью и прочностью при изгибе. Т а- б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения ненасыщенных полиэфирных смол | 1974 |

|

SU573126A3 |

| Способ получения ненасыщенных полиэфирных смол | 1974 |

|

SU544383A3 |

| Термореактивная композиция | 1971 |

|

SU571195A3 |

| Способ получения ненысыщенных полиэфирных смол | 1977 |

|

SU703543A1 |

| Способ получения огнестойких полиэфирных смол | 1977 |

|

SU732290A1 |

| ФОТОПОЛИМЕРИЗУЕМЬгй СОСТАВ | 1972 |

|

SU357732A1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕНАСЫЩЕННОЙ ПОЛИЭФИРНОЙ СМОЛЫ | 1992 |

|

RU2072368C1 |

| Фотополимеризуемый состав | 1973 |

|

SU527145A3 |

| Пресскомпозиция | 1977 |

|

SU732331A1 |

| Формовочная композиция | 1975 |

|

SU580845A3 |

Тверд бстьпрй вдавливании шарика в течение 1О с, кгс/см 1380 1420 152О1580

Прочность при изгибе, кгс/см lOlO 1220 1140131О

. . Таблица2 i

62 (1) 62 (1)62 (1)

3,6 (l) 144 (40) 288 (80)

72,3(0,49) 14,8(0,1)

49г(0,5) 49 (0,S) 19,6(0,2)

330029003200

с)

В молярных процентах из расчета на общее количестве дикарбоновых кислот..

Теплостойкость, С:

по Мартенсу7480 8183 107109

по 1SO/R75;A 8391 9498 117122

Т аблица 3

13

Ударная вязкость, см«кгс/см

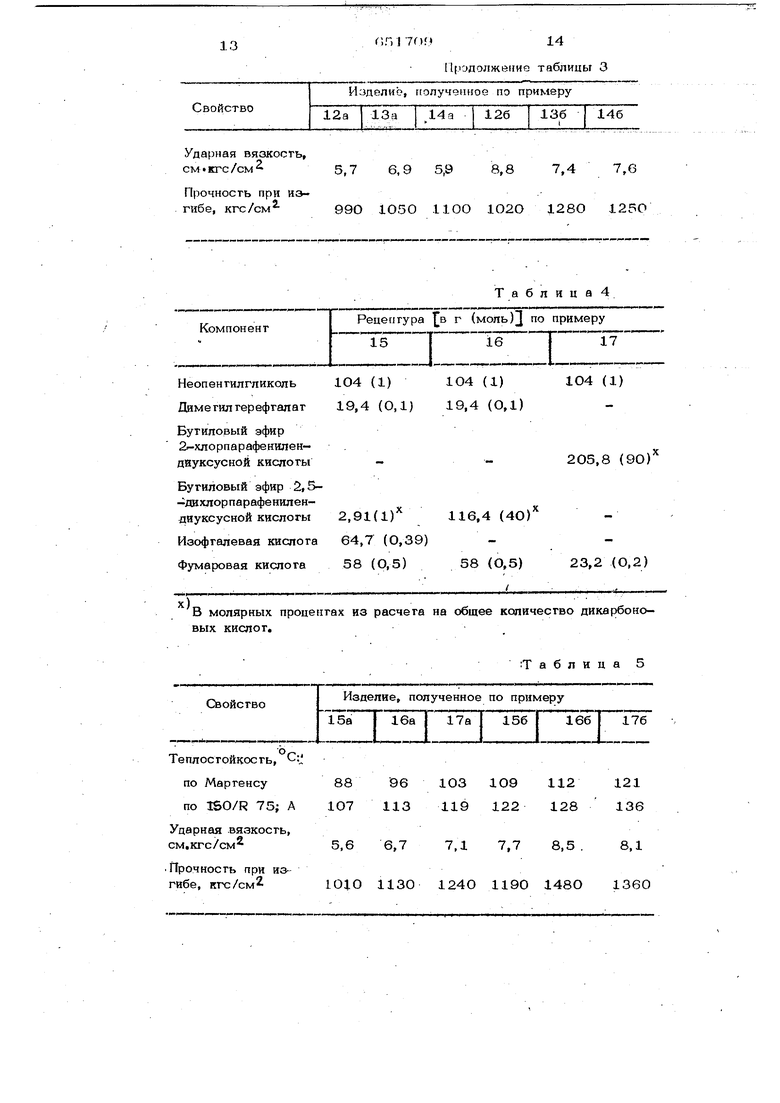

5,7 6,9 5,98,87,4 Прочность при иэгибе, кгс/см -99О 1050 НОО 1О2О Компонент Неопентилгликоль Диматилтерефталат Бутиловый эфир 2.-хлорпарафенилендиуксусной кислоты Бутиловый эфир 2,5-дихлорпарафенштендиуксусной кислоты Изофталевая кислота Фумаровая кислота в молярных процентах из расчета на общее вых кислот. Теплостойкость, C:j; по Мартенсу по 1SO/R 75; А Ударная вязкость, см,кгс/см 5,6 6,7 Прочность при изгибе, кгс/см2 1О1О ИЗО

Г,Г, I 7f)14

11|1эдолжй11ие таблицы 3

в

Таблица4 ЮЗ 119 7,1 124О 104 (1)1О4 (1) 19,4 (0,1) 19,4 (О,1) 2,91(1)116,4 (4О)64,7 (0,39)-58 (О,5)58 (О,5)23,2 (О,2) . 1280 125О Рецептура в г (моль)Д по примеру 16 Г 1 104 (1) --2О5,8 (9О) количество дикарбоно:Таблица5109112121 122128 136 7,78,5.8,1 1190148О1360

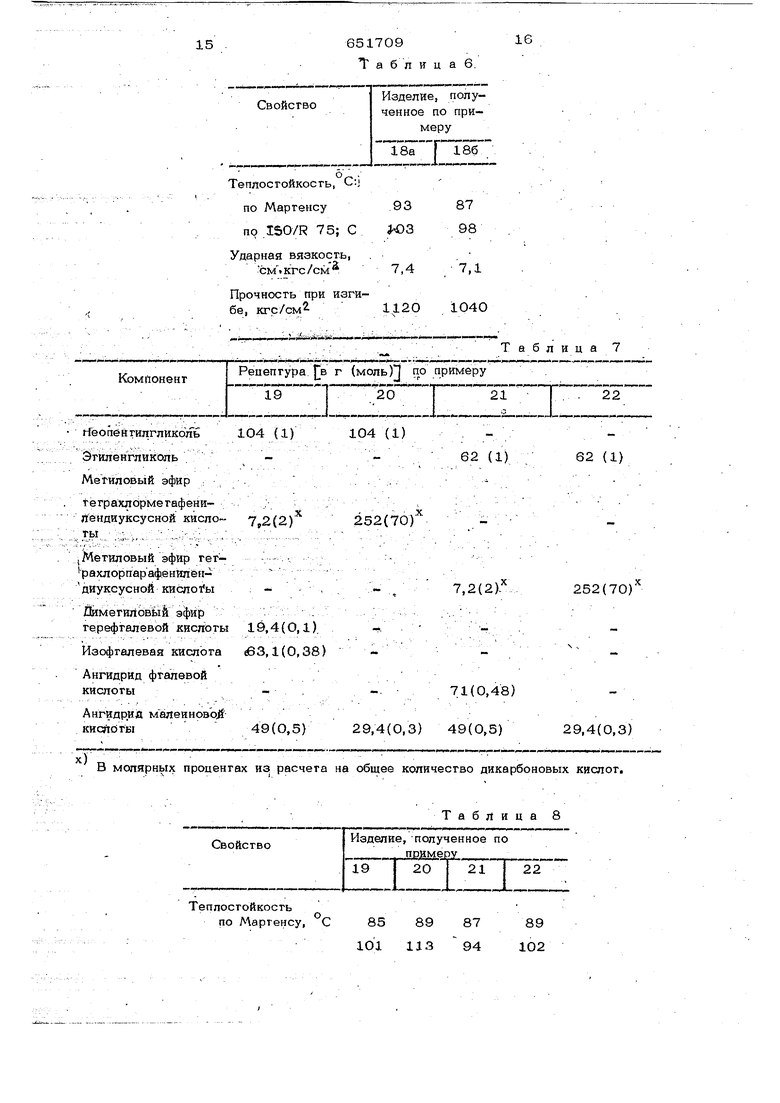

15

Свойство

Теплоегойкосгь, C:j

по Маргенсу

П9 .ISO/R 75; С

Ударная вязкость,

см кгс/см

Прочность при изгибе, кгс/см2 :. Рецептура в г (мольЛ Компонент

104 (1) .

X 7 2(2)

. .:,

i Метиловый эфир тетрахлорпарафенИлендиуксусной кисло

Йиметиловый эфир

терефталевой кислоты

Изофгалевая кислота

Ангидрид фталевой

кислоты

Ангидрий малеиново

кислоты В молярных процентах из расчета на общее

Теплостойкость

по Мартенсу, С85 89 8789

16

651709 Т а б л н ц а 6.

Изделие, полученное по примеру

IsTTTsB

104 (1)

62 (1)

62 (1)

х

252(70)

7,2(2).

252(70)

71(0,48) 29,4(0,3) 49(0,5)

29,4(0,3)

Таблица 8

101 113 94102 Таблица 7 по примеру. ;iZLiii количество дикарбоновых кислот.

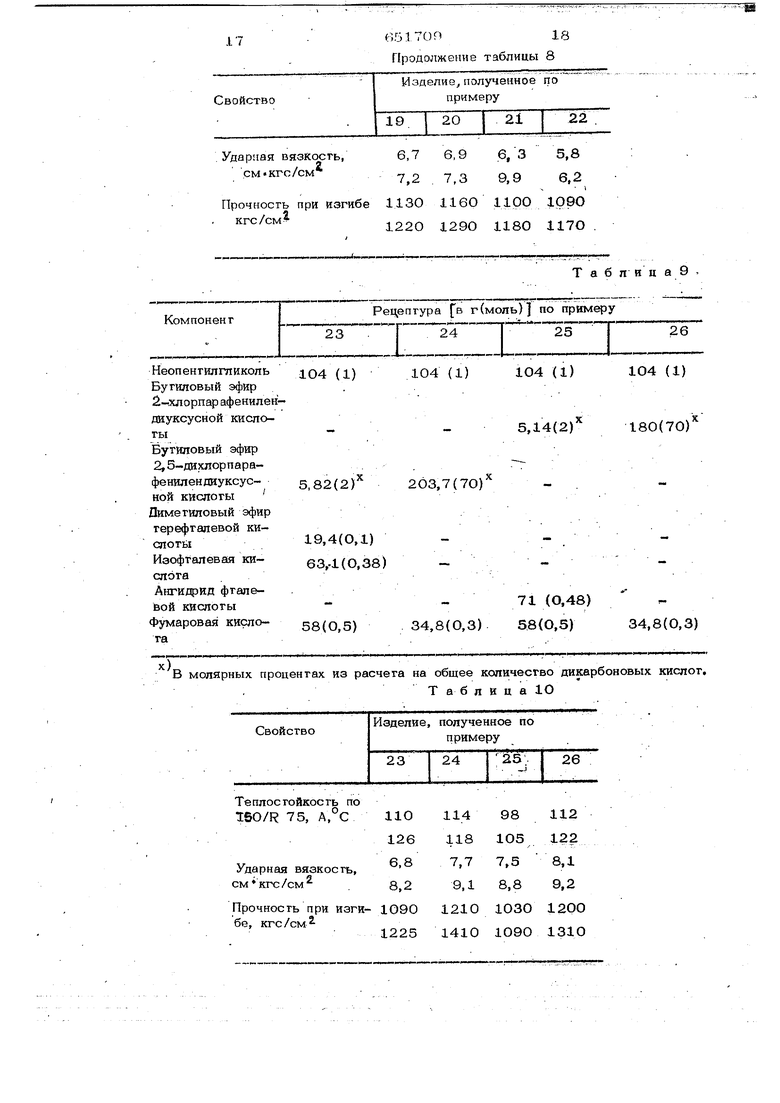

Прочность при изгибе 1130 1160 IIOO 1090 1220 1290 1180 1170 .

Компонен г

23

1О4 (1) - 5,82(2)

19,4(ОД) 63Д(0,38)

58(0,5) В молярных процентах из расчета

Теплостойкость по 150/R 75, А,°С

Ударная вязкость, см кгс/см

Прочность при изгибе, кгс/см

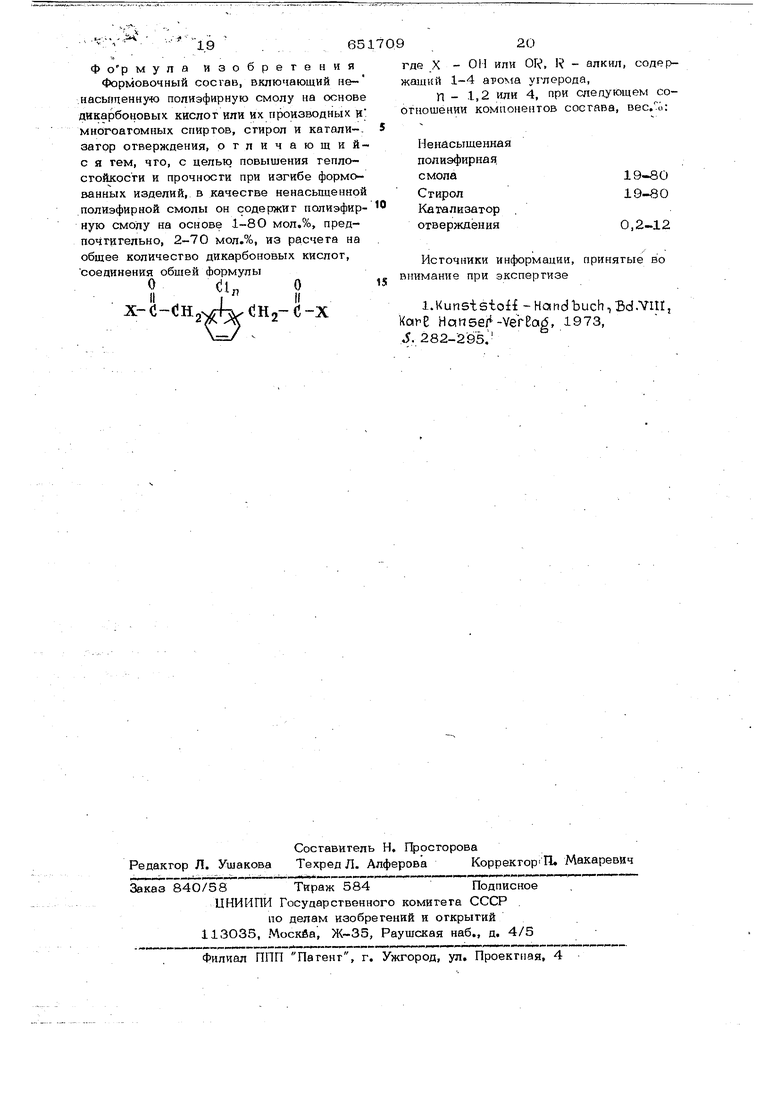

Т а б п и ц а 9 ,

Рецептура & г(моль) по примеру

lEZlIl

25

26

104 (1)

104 (1)

104 (1)

5,14(2)

180(70)

203,7(70)

71 (0,48)

34,8(0,3) 58(О,5)

34,8(0,3)

98 112

105 122

7,5 8,1

8,8 9,2

103О 1200

109О 1310 на общее количество дикарбоновых кислот. Таблица Ю Ф ор мула изобретения Формовочный сосгав, включающий ненасыгпеннуто полиэфирную смолу на основе днкарбоновых кислот или их производных н; многоатомных спиртов, стирол и катали-. затор отверждения, отличающийс я тем, что, с целью повышения теплостойкости и прочности при изгибе формованных изделий, в качестве ненасыщенной полиэфирной смолы он содержит полиэфирную смолу на основе 1-80 мол.%, предпочтительно, 2-70 мол.%, из расчета на общее количество дикарбоновых кислот, соединения обшей формулы . Г я х-d - d н н 2-с-X 65 20 где X - ОН или OR, R - алкил, содержшдий 1-4 атома углерода, П - 1,2 или 4, при следующем соотношении компонентов состава, вес.о: Ненасыщенная полиэфирная. 19-80 Стирол 19-80 Катализатор 0,2-12 отверждения Источники информации, принятые во внимание при экспертизе l.KunststofI -Handbuch,Bd.Vlir, КагВ Hansei -VerBad, 1973, S. 282-295.

Авторы

Даты

1979-03-05—Публикация

1975-05-15—Подача