Настоящее изобретение относится к отверждаемым органополисилоксановым композициям, к способу их приготовления, а также к их применению, прежде всего для изготовления искусственных камней.

Искусственные камни, состоящие из органических полимерных смол в количестве от 5 до 80 мас. %, сшиваемых пригодными для этого катализаторами, и из наполнителей в количестве от 20 до 95 мас. %, таких, например, как содержащие диоксид кремния вещества (кварц, кварцит, гранит, порфир, песок, силикаты, глинозем и другие), содержащие карбонат кальция вещества (мрамор, известняк, доломит и другие), а также вещества, содержащие сульфат кальция или бария, оксид алюминия, тригидрат алюминия, оксид магния, гидроксид магния, оксид цинка и карбид кремния, известны уже достаточно давно. В этом отношении можно сослаться, например, на публикацию US 4643921, включая цитируемые в ней литературные источники, содержание которых включено в описание настоящего изобретения в качестве ссылки.

В качестве полимерно-смоляной основы при этом, например, в технологии Bretonstone®, соответственно Silestone® используют сшиваемую по радикальному механизму полиэфирную смолу в сочетании с реакционным растворителем, таким как стирол или метилметакрилат либо их смеси. В этом отношении можно сослаться, например, на публикацию US 2008/0296795, включая цитируемые в ней литературные источники, содержание которых включено в описание настоящего изобретения в качестве ссылки.

Помимо этого существуют искусственные камни, которые вместо полиэфирной смолы содержат метакрилатные смолы, как это описано, например, в публикации US 2011/0207849, приведенные в которой в описании уровня техники литературные источники также включены в описание настоящего изобретения в качестве ссылки в отношении упомянутых органических полимерно-смоляных связующих на основе полиэфирной смолы, соответственно метакрилатных смол.

Кроме того, например, в US 2009/0253829 в качестве смоляной основы описаны эпоксидированные триглицериды из природных источников в присутствии циклических, алкилзамещенных ангидридов карбоновых кислот, однако в качестве полимерно-смоляной основы в искусственных камнях используются также меламиновые смолы (US 3670060).

Недостаток, присущий всем известным в настоящее время решениям, состоит лишь в ограниченной стойкости связующих к ультрафиолетовому (УФ-) излучению и атмосферным воздействиям. Подобный недостаток проявляется в изменении внешнего вида искусственных камней, цвета которых, особенно темных оттенков, становятся с течением времени заметно светлее и которые помимо этого теряют также свою яркость (живость). Кроме того, полимерная матрица не обладает теплостойкостью, т.е. полимеры деполимеризуются со значительным изменением окраски. Помимо этого отвержденная органическая полимерная матрица является несмотря на высокое содержание наполнителей (легко)воспламеняющейся и иногда горит сильно коптящим пламенем.

Наполненные составы (композиции) на основе органосилоксанов также описаны в литературе. Так, в частности, в DD 103252 заявлен способ приготовления пресс-масс (пресс-композиций) на основе линейных органополисилоксанов. В DE 2504357 описаны формовочные массы (формовочные композиции) на основе способной к сшиванию силиконовой смолы, которая состоит из органополисилоксана с по меньшей мере 1,0 мас. % связанных с атомами кремния гидроксильных (ОН-) групп и линейного диорганополисилоксана с концевыми гидроксильными (ОН-) или триорганосилильными группами. В US 3108985 заявлены фенилалкилсилоксаны в качестве смоляной основы. Присущий всем им недостаток состоит в том, что, несмотря на высокие температуры отверждения, достигаются лишь сравнительно низкие показатели твердости испытуемых образцов. Помимо этого используются вредные для здоровья соединения свинца в качестве катализатора.

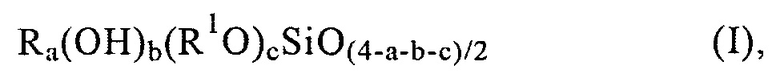

Объектом изобретения являются отверждаемые композиции, содержащие (А1) смоляной компонент, состоящий из по меньшей мере одной органополисилоксановой смолы, которая состоит из звеньев формулы

в которой

R может иметь одинаковые или разные значения и представляет собой одновалентный, связанный с SiC, необязательно замещенный атомом галогена углеводородный остаток или связанный с Si-атомом атом галогена,

R1 может иметь одинаковые или разные значения и представляет собой одновалентный, необязательно замещенный углеводородный остаток,

а обозначает 0, 1, 2 или 3,

b обозначает 0, 1, 2 или 3 и

с обозначает 0, 1, 2 или 3,

при условии, что в формуле (I) сумма a+b+с не превышает 3, в смоляном компоненте (А1) у по меньшей мере 2% всех звеньев формулы (I) индекс b не меньше 1, у максимум 10% всех звеньев формулы (I) индекс с не меньше 1 и у максимум 50% звеньев формулы (I) индекс а равен 2 и смоляной компонент (А1) имеет среднемассовую молекулярную массу Mw от 500 до 11000 г/моль и среднечисленную молекулярную массу Mn от 500 до 5000 г/моль, а также поли дисперсность (Mw/Mn) от 1 до 5,

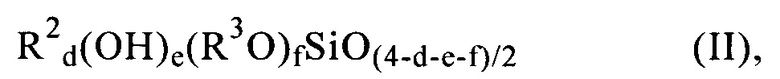

(А2) кремнийорганический компонент, состоящий из по меньшей мере одного кремнийорганического соединения, которое состоит из звеньев формулы

в которой

R2 может иметь одинаковые или разные значения и представляет собой одновалентный, связанный с SiC, необязательно замещенный атомом галогена углеводородный остаток или связанный с Si-атомом атом галогена,

R3 может иметь одинаковые или разные значения и представляет собой одновалентный, необязательно замещенный углеводородный остаток,

d обозначает 0, 1 или 2,

е обозначает 0, 1, 2 или 3 и

f обозначает 0, 1, 2 или 3,

при условии, что в формуле (II) сумма d+e+f не превышает 4, в кремнийорганическом компоненте (А2) у по меньшей мере 10% всех звеньев формулы (II) индекс f не меньше 1, у максимум 2% всех звеньев формулы (II) индекс е не меньше 1 и у максимум 50% звеньев формулы (II) с суммой d+e+f не больше 3 индекс d равен 2, и

(Б) по меньшей мере один наполнитель.

Согласно настоящему изобретению среднемассовую молекулярную массу Mw и среднечисленную молекулярную массу Mn определяют гельпроникающей хроматографией (ГПХ, соответственно эксклюзионная хроматография) в соответствии со стандартом DIN 55672-1, используя полистирол в качестве стандарта и рефрактометрический детектор. Если не указано иное, в качестве элюента для фенилсодержащих компонентов используют тетрагидрофуран, а в качестве элюента для не содержащих фенил компонентов используют толуол и анализы проводят при температуре колонки 45°C. Полидисперсность (или молекулярно-массовое распределение) представляет собой отношение Mw/Mn.

Применяемый согласно изобретению смоляной компонент (А1) имеет среднемассовую молекулярную массу Mw предпочтительно от 500 до 9000 г/моль, особенно предпочтительно от 1000 до 9000 г/моль, прежде всего от 1500 до 7000 г/моль.

Применяемый согласно изобретению смоляной компонент (А1) имеет среднечисленную молекулярную массу Mn предпочтительно от 500 до 3500 г/моль, особенно предпочтительно от 1000 до 3500 г/моль, прежде всего от 1000 до 2500 г/моль.

Применяемый согласно изобретению смоляной компонент (А1) имеет полидисперсность Mw/Mn предпочтительно от 1 до 4, особенно предпочтительно от 1,2 до 3,6.

У предпочтительно 2-5% всех звеньев формулы (I) в применяемом согласно изобретению смоляном компоненте (А1) индекс b не меньше 1.

В смоляном компоненте (А1) у предпочтительно максимум 8%, особенно предпочтительно максимум 6%, всех звеньев формулы (I) индекс с не меньше 1.

В применяемом согласно изобретению компоненте (А1) предпочтительно максимум 30%, особенно предпочтительно максимум 10%, прежде всего максимум 4%, звеньев формулы (I) представляют собой таковые, у которых индекс а равен 2.

Применяемый согласно изобретению смоляной компонент (А1) может содержать только один тип силоксана, который состоит из звеньев формулы (I), равно как и смеси разных типов силоксанов, которые состоят из звеньев формулы (I), при этом смеси предпочтительны. В силоксановых молекулах звенья формулы (I) в предпочтительном варианте распределены статистически.

В качестве примеров одновалентных, связанных с SiC углеводородных остатков R можно назвать алкильные остатки, такие как метильный, этильный, н-пропильный, изопропильный, 1-н-бутильный, 2-н-бутильный, изобутильный, трет-бутильнът, н-пентильный, изопентильный, неопентильный, трет-пентильный остаток, гексильные остатки, такие как н-гексильный остаток, гептильные остатки, такие как н-гептильный остаток, октильные остатки, такие как н-октильный остаток и изооктильный остаток, в частности 2,4,4-триметилпентильный остаток, нонильные остатки, такие как н-нонильный остаток, децильные остатки, такие как н-децильный остаток, додецильные остатки, такие как н-додецильный остаток, октадецильные остатки, такие как н-октадецильный остаток, циклоалкильные остатки, такие как циклопентильный, циклогексильный, циклогептильный остаток и метилциклогексильные остатки, алкенильные остатки, такие как винильный, 1-пропенильный, 2-пропенильный, н-5-гексенильный, 4-винилциклогексильный и 3-норборненильный остатки, арильные остатки, такие как фенильный, бифенилильный, нафтильный, антрильный и фенантрильный остатки, алкарильные остатки, такие как о-, м-, n-толильные остатки, ксилильные остатки и этилфенильные остатки, а также аралкильные остатки, такие как бензильный остаток, α- и β-фенилэтильный остаток.

В зависимости от особенностей процесса получения определенная доля остатков R может также представлять собой атом галогена, прежде всего атом хлора, что, однако, не является предпочтительным.

В предпочтительном варианте под остатком R подразумеваются одновалентные, связанные с SiC углеводородные остатки с 1-18 атомами углерода, особенно предпочтительно метильный, этильный, винильный или фенильный остаток.

Примерами остатка R1 являются те же, что и указанные выше для R остатки.

В предпочтительном варианте под остатком R1 подразумеваются одновалентные углеводородные остатки с 1-18 атомами углерода, особенно предпочтительно метильный, этильный, н-пропильный, изопропильный, н-бутильный, втор-бутильный, трет-бутильный или изобутильный остаток, прежде всего метильный или этильный остаток.

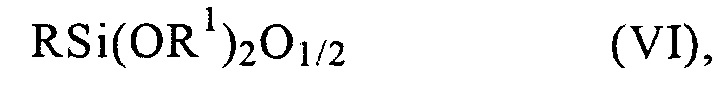

В предпочтительном варианте применяемый согласно изобретению компонент (А1) представляет собой смоляной компонент (А1-1), состоящий из по меньшей мере одной органополисилоксановой смолы, которая состоит из звеньев формул

а также необязательно звеньев, выбранных из группы, включающей звенья формул

где R и R1 имеют одно из указанных для них выше значений, при условии, что в смоляном компоненте (А1-1) суммарное количество звеньев формул (IV) и (VIII) в пересчете на общее количество всех звеньев формул (III)-(VIII) составляет по меньшей мере 2%, суммарное количество звеньев формул (V) и (VI) в пересчете на общее количество всех звеньев формул (III)-(VIII) составляет максимум 10%, а суммарное количество звеньев формул (VII) и (VIII) в пересчете на общее количество всех звеньев формул (III)-(VIII) составляет максимум 50% и смоляной компонент (А1-1) имеет среднемассовую молекулярную массу Mw от 500 до 11000 г/моль и среднечисленную молекулярную массу Mn от 500 до 5000 г/моль, а также имеет полидисперсность (Mw/Mn) от 1 до 5.

В качестве примеров предпочтительных смоляных компонентов (А1-1) можно назвать

(MeSiO3/2)0,88(MeSi(OH)O2/2)0,05(MeSi(OEt)O2/2)0,06(Me2SiO2/2)0,01 с Mw=6600 г/моль, Mn=2000 г/моль и Mw/Mn=3,3,

(MeSiO3/2)0,86(MeSi(OH)O2/2)0,02(MeSi(OEt)O2/2)0,10(Me2SiO2/2)0,02 с Mw=10000 г/моль, Mn=2300 г/моль и Mw/Mn=4,3,

(MeSiO3/2)0,71(MeSi(OH)O2/2)0,03(MeSi(OEt)O2/2)0,05(Me2SiO2/2)0,21 с Mw=4500 г/моль, Mn=1900 г/моль и Mw/Mn=2,4,

(MeSiO3/2)0,88(MeSi(OH)O2/2)0,05(MeSi(OMe)O2/2)0,06(Me2SiO2/2)0,01 с Mw=9000 г/моль, Mn=2300 г/моль и Mw/Mn=3,9,

(MeSiO3/2)0,33(MeSi(OH)O2/2)0,05(MeSi(OEt)O2/2)0,01(Me2SiO2/2)0,06

(PhSiO3/2)0,24(PhSi(OH)O2/2)0,28(PhSi(OEt)O2/2)0,03 с Mw=3250 г/моль, Mn=1300 г/моль и Mw/Mn=2,5,

(MeSiO3/2)0,34(MeSi(OH)O2/2)0,03(MeSi(OEt)O2/2)0,02(PhSiO3/2)0,45

(PhSi(OH)O2/2)0,13(PhSi(OEt)O2/2)0,03 с Mw=4700 г/моль, Mn=1800 г/моль и Mw/Mn=2,6,

(MeSiO3/2)0,27(MeSi(OH)O2/2)0,03(PhSiO3/2)0,34(PhSi(OH)O2/2)0,14

PhSi(OEt)O2/2)0,02(PhMeSiO2/2)0,17(PhMeSi(OH)O1/2)0,03 с Mw=2400 г/моль, Mn=1200 г/моль и Mw/Mn=2,0,

(PhSiO3/2)0,45(PhSi(OH)O2/2)0,44PhSi(OEt)O2/2)0,09(PhSi(OH)2O1/2)0,02 с Mw=2900 г/моль, Mn=1500 г/моль и Mw/Mn=1,9,

(PhSiO3/2)0,48(PhSi(OH)O2/2)0,17(PhSi(OEt)O2/2)0,02(CH3(CH2)2SiO3/2)0,25

(CH3(CH2)2Si(OH)O2/2)0,08 с Mw=1800 г/моль, Mn=1250 г/моль и Mw/Mn=1,4,

(MeSiO3/2)0,32(MeSi(OH)O2/2)0,06(MeSi(OEt)O2/2)0,01(Me2SiO2/2)0,06(PhSiO3/2)0,23

(PhSi(OH)O2/2)0,29(PhSi(OEt)O2/2)0,03 с Mw=1700 г/моль, Mn=1200 г/моль и Mw/Mn=1,4,

(PhSiO3/2)0,50(PhSi(OH)O2/2)0,15(PhSi(OEt)O2/2)0,02(CH3(CH2)2SiO3/2)0,26

(CH3(CH2)2Si(OH)O2/2)0,07 с Mw=2800 г/моль, Mn=1200 г/моль и Mw/Mn=2,3,

(MeSiO3/2)0,81(MeSi(OH)O2/2)0,04(MeSi(OEt)O2/2)0,05(Me2SiO2/2)0,10 с Mw=6500 г/моль, Mn=1900 г/моль и Mw/Mn=3,4 и

(MeSiO3/2)0,88(MeSi(OH)O2/2)0,05(MeSi(OMe)O2/2)0,06(Me2SiO2/2)0,01 с Mw=6700 г/моль, Mn=2100 г/моль и Mw/Mn=3,2,

где Me обозначает метильный остаток, Et обозначает этильный остаток, a Ph обозначает фенильный остаток.

В еще одном предпочтительном варианте применяемый согласно изобретению компонент (А1) представляет собой смоляной компонент (А 1-2), состоящий из по меньшей мере одной органополисилоксановой смолы, которая состоит из звеньев формул

а также необязательно звеньев, выбранных из группы, включающей звенья формул

где R и R1 имеют одно из указанных для них выше значений, при условии, что в смоляном компоненте (А1-2) суммарное количество звеньев формул (XIX), (XXIII) и (XXIV) в пересчете на общее количество всех звеньев формул (XVII)-(XXIV) составляет по меньшей мере 2%, а суммарное количество звеньев формул (XX), (XXI) и (XXII) в пересчете на общее количество всех звеньев формул (XVII)-(XXIV) составляет максимум 10% и смоляной компонент (А1-2) имеет среднемассовую молекулярную массу Mw от 500 до 11000 г/моль и среднечисленную молекулярную массу Mn от 500 до 5000 г/моль, а также имеет полидисперсность (Mw/Mn) от 1 до 5.

В качестве примеров предпочтительных смоляных компонентов (А1-2) можно назвать

(SiO4/2)0,50(Me3SiO1/2)0,39(Si(OEt)O3/2)0,06(Si(OEt)2O2/2)0,02(Si(OEt)3O1/2)0,01

(Si(OH)O3/2)0,02 с Mw=7400 г/моль, Mn=3100 г/моль и Mw/Mn=2,4,

(SiO4/2)0,45(Me3SiO1/2)0,43(Si(OEt)O3/2)0,07(Si(OEt)2O2/2)0,02(Si(OEt)3O1/2)0,01

(Si(OH)O3/2)0,02 с Mw=1400 г/моль, Mn=900 г/моль и Mw/Mn=1,6,

(SiO4/2)0,45(Me3SiO1/2)0,36(ViMe2SiO1/2)0,06(Si(OEt)O3/2)0,06(Si(OEt)2O2/2)0,02

(Si(OEt)3O1/2)0,01(Si(OH)O3/2)0,04 с Mw=5300 г/моль, Mn=2600 г/моль и Mw/Mn=2,0 и

(SiO4/2)0,38(Me3SiO1/2)0,42(ViMe2SiO1/2)0,06(Si(OEt)O3/2)0,07(Si(OEt)2O2/2)0,02(Si(OEt)3O1/2)0,01(Si(OH)O3/2)0,04 с Mvv=2600 г/моль, Mn=1600 г/моль и Mw/Mn=1,6,

где Me обозначает метильный остаток, Vi обозначает винильный остаток, a Et обозначает этильный остаток.

В особенно предпочтительном варианте применяемый согласно изобретению компонент (А1) представляет собой смоляной компонент (А1-1).

Смоляной компонент (А1) при температуре 23°C и давлении 1013 гПа может быть как твердым, так и жидким, при этом предпочтительно он является твердым.

Применяемые согласно изобретению соединения в качестве смоляного компонента (А1) уже известны, и их можно получать любыми и известными в настоящее время методами, такими, например, как гидролиз и конденсация смесей соответствующих хлорсиланов, алкоксисиланов или частично алкоксилированных хлорсиланов.

Под компонентом (А1) прежде всего подразумеваются смолы, получаемые путем взаимодействия соответствующих, растворенных в толуоле хлорсиланов, предпочтительно метилтрихлорсилана, фенилтрихлорсилана, фенилметилдихлорсилана, диметилдихлорсилана, триметилхлорсилана и/или тетрахлорсилана, со спиртом в количестве ниже стехиометрического в пересчете на количество Si-Cl-связей, при этом HCl по меньшей мере частично улетучивается, и последующего взаимодействия с водой в количестве выше стехиометрического в пересчете на суммарное количество Si-Cl- и Si-алкокси-связей с последующим разделением водной и органической фаз, а также отделением толуола и спирта от органической фазы.

Применяемый согласно изобретению кремнийорганический компонент (А2) может содержать только один тип кремнийорганического соединения, которое состоит из звеньев формулы (II), равно как и смеси разных типов кремнийорганических соединений, которые состоят из звеньев формулы (II). В том случае, если компонент (А2) содержит силоксаны, звенья формулы (II) в силоксановых молекулах в предпочтительном варианте распределены статистически.

Под применяемым согласно изобретению кремнийорганическим компонентом (А2) могут подразумеваться силаны (А2-1), т.е. соединения формулы (II), где сумма d+e+f равна 4, равно как и силоксаны (А2-2), т.е. соединения, содержащие звенья формулы (II), где сумма d+e+f не превышает 3.

Применяемый согласно изобретению кремнийорганический компонент (А2-2) имеет среднемассовую молекулярную массу Mw преимущественно от 500 до 5000 г/моль, предпочтительно от 500 до 4000 г/моль, особенно предпочтительно от 700 до 4000 г/моль, прежде всего от 700 до 3000 г/моль.

Применяемый согласно изобретению кремнийорганический компонент (А2-2) имеет среднечисленную молекулярную массу Mn преимущественно от 200 до 3000 г/моль, предпочтительно от 200 до 2000 г/моль, особенно предпочтительно от 200 до 1500 г/моль, прежде всего от 500 до 1500 г/моль.

Применяемый согласно изобретению кремнийорганический компонент (А2-2) имеет полидисперсность преимущественно от 1 до 5, предпочтительно от 1 до 4, особенно предпочтительно от 1,2 до 3,6.

В кремнийорганическом компоненте (А2) предпочтительно у по меньшей мере 25%, особенно предпочтительно у по меньшей мере 40%, прежде всего у по меньшей мере 50%, всех звеньев формулы (II) индекс f не меньше 1.

В кремнийорганическом компоненте (А2) предпочтительно у максимум 1%, особенно предпочтительно у максимум 0,5%, прежде всего у максимум 0,1%, всех звеньев формулы (II) индекс е не меньше 1.

В кремнийорганическом компоненте (А2) предпочтительно у максимум 10%, особенно предпочтительно максимум 3%, звеньев формулы (II) с суммой d+e+f не больше 3 индекс d равен 2.

Примерами одновалентных, необязательно замещенных, связанных с SiC углеводородных остатков R2 являются те же, что и указанные для R остатки, а также н-нонакозильный и н-триаконтильный остатки.

В зависимости от особенностей процесса получения определенная доля остатков R2 может также представлять собой атом галогена, прежде всего атом хлора, что, однако, не является предпочтительным.

В предпочтительном варианте под остатком R2 подразумеваются одновалентные, связанные с SiC углеводородные остатки с 1-18 атомами углерода, особенно предпочтительно метильный, этильный, 2,4,4-триметилпентильный, н-октильный или фенильный остаток.

В кремнийорганическом компоненте (А2-1) R2 в особенно предпочтительном варианте обозначает 2,4,4-триметилпентильный, н-октильный или фенильный остаток.

В кремнийорганическом компоненте (А2-2) R2 в особенно предпочтительном варианте обозначает метильный, этильный, 2,4,4-триметилпентильный или фенильный остаток.

Примерами остатка R3 являются те же, что и указанные для R1 остатки.

В предпочтительном варианте под остатком R3 подразумеваются одновалентные углеводородные остатки с 1-18 атомами углерода, особенно предпочтительно метильный, этильный, н-пропильный, изопропильный, н-бутильный, втор-бутильный, трет-бутильный или изобутильный остаток, прежде всего метильный и этильный остатки.

В предпочтительном варианте применяемые согласно изобретению силоксаны (А2-2) представляют собой таковые, состоящие из звеньев формул

а также необязательно звеньев, выбранных из группы, включающей звенья формул

где R2 и R3 имеют одно из указанных для них значений, при условии, что в кремнийорганическом компоненте (А2-2) суммарное количество звеньев формул (XII), (XIII) и (XVI) в пересчете на общее количество всех звеньев формул (X)-(XVI) составляет по меньшей мере 10%, предпочтительно по меньшей мере 25%, особенно предпочтительно по меньшей мере 40%, прежде всего по меньшей мере 50%, суммарное количество звеньев формул (XI) и (XV) в пересчете на общее количество всех звеньев формулы (X)-(XVI) составляет максимум 2%, предпочтительно максимум 1%, особенно предпочтительно максимум 0,5%, прежде всего максимум 0,1%, а также суммарное количество звеньев формул (XIV), (XV) и (XVI) в общем количестве всех звеньев формул (X)-(XVI) составляет максимум 50%, предпочтительно максимум 35%, особенно предпочтительно максимум 10%, прежде всего максимум 4%.

В качестве примеров применяемых согласно изобретению силоксанов (А2-2) можно назвать

(MeSiO3/2)0,37(MeSi(OEt)O2/2)0,46(MeSi(OEt)2O1/2)0,17 с Mw=2400 г/моль, Mn=900 г/моль и Mw/Mn=2,7,

(MeSiO3/2)0,37(MeSi(OH)O2/2)0,01(MeSi(OEt)O2/2)0,46(MeSi(OEt)2O1/2)0,15

(Me2SiO2/2)0,01 с Mw=2800 г/моль, Mn=1000 г/моль и Mw/Mn=2,8,

(MeSiO3/2)0,29(MeSi(OH)O2/2)0,01(MeSi(OMe)O2/2)0,47(MeSi(OMe)2O1/2)0,23 с Mw=2300 г/моль, Mn=600 г/моль и Mw/Mn=3,8,

(MeSiO3/2)0,32(MeSi(OMe)O2/2)0,48(MeSi(OMe)2O1/2)0,20 с Mw=3300 г/моль, Mn=900 г/моль и Mw/Mn=3,7,

(PhSiO3/2)0,23(PhSi(OMe)O2/2)0,51(PhSi(OMe)2O1/2)0,26 с Mw=1000 г/моль, Mn=700 г/моль и Mw/Mn=1,4,

(MeSiO3/2)0,10(MeSi(OMe)O2/2)0,17(MeSi(OMe)2O1/2)0,03(PhSiO3/2)0,15

(PhSi(OMe)O2/2)0,31(PhSi(OMe)2O1/2)0,20(Me2SiO2/2)0,04 с Mw=1800 г/моль, Mn=900 г/моль и Mw/Mn=2,0,

(MeSiO3/2)0,10(MeSi(OMe)O2/2)0,15(MeSi(OMe)2O1/2)0,03

(MeSi(O(CH2)3CH3)O2/2)0,03(PhSiO3/2)0,15(PhSi(OMe)O2/2)0,24

(PhSi(OMe)2O1/2)0,15(PhSi(O(CH2)3CH3)O2/2)0,06(PhSi(OMe)(O(CH2)3CH3)O1/2)0,04

(PhSi(O(CH2)3CH3)2O1/2)0,01(Me2SiO2/2)0,04 с Mw=1400 г/моль, Mn=800 г/моль и Mw/Mn=1,8, (MeSiO3/2)0,31(MeSi(OEt)O2/2)0,34(MeSi(OEt)2O1/2)0,10(Me2SiO2/2)0,22

(Me2Si(OEt)O1/2)0,01(Me2Si(OH)O1/2)0,02 с Mw=4500 г/моль, Mn=1900 г/моль и Mw/Mn=2,4,

(i-OctSi(OMe)(OH)O1/2)0,01(i-OctSi(OMe)O2/2)0,10(i-OctSi(OMe)2O1/2)0,16(MeSiO3/2)0,26(MeSi(OMe)O2/2)0,36(MeSi(OMe)2O1/2)0,11 с Mw=3000 г/моль, Mn=1500 г/моль и Mw/Mn=2,0,

(Si(OEt)2O2/2)0,42(Si(OEt)O3/2)0,19(Si(OEt)3O1/2)0,39 с Mw=1000 г/моль, Mn=800 г/моль и Mw/Mn=1,2,

(Si(OEt)2O2/2)0,48(Si(OEt)O3/2)0,35(Si(OEt)3O1/2)0,09(SiO4/2)0,08 с Mw=1400 г/моль, Mn=900 г/моль и Mw/Mn=1,6,

(i-OctSi(OMe)O2/2)0,09(i-OctSiO3/2)0,06(i-OctSi(OMe)2O1/2)0,08(MeSiO3/2)0,23(MeSi(OMe)O2/2)0,35

(MeSi(OMe)2O1/2)0,19 с Mw=1400 г/моль, Mn=600 г/моль и Mw/Mn=2,3 и

(i-OctSi(OMe)O2/2)0,11(i-OctSiO3/2)0,05(i-OctSi(OMe)2O1/2)0,08(MeSiO3/2)0,22(MeSi(OMe)O2/2)0,33(MeSi(OMe)2O1/2)0,20(i-OctSi(OH)O2/2)0,01 с Mw=1500 г/моль, Mn=700 г/моль и Mw/Mn=2,1,

где Me обозначает метильный остаток, Et обозначает этильный остаток, i-Oct обозначает 2,4,4-триметилпентильный остаток, a Ph обозначает фенильный остаток.

В еще одном предпочтительном варианте под применяемым согласно изобретению компонентом (А2) могут подразумеваться силаны (А2-1) формулы (II), прежде всего таковые, у которых индекс d равен 1, индекс е равен 0, а индекс f равен 3.

В качестве примеров силанов (А2-1) можно назвать н-октилтриметоксисилан, н-октилтриэтоксисилан, (2,4,4-триметилпентил)триметоксисилан, (2,4,4-триметилпентил)триэтоксисилан, н-гексадецилтриметоксисилан, н-гексадецилтриэтоксисилан, н-нонакозилтриэтоксисилан, н-нонакозилтриметоксисилан, н-триаконтилтриметоксисилан, н-триаконтилтриэтоксисилан, циклогексилтриметоксисилан, циклогексилтриэтоксисилан, н-гексадецилметилдиметоксисилан, н-гексадецилметилдиэтоксисилан, (2,4,4-триметилпентил)метилдиметоксисилан, (2,4,4-триметилпентил)метилдиэтоксисилан, н-октилметилдиметоксисилан, н-октилметилдиэтоксисилан, (циклогексил)метилдиметоксисилан или (циклогексил)метилдиэтоксисилан.

Применяемые согласно изобретению кремнийорганические соединения (А2) при температуре 23°C и давлении 1013 гПа могут быть как твердыми, так и жидкими, при этом предпочтителен жидкий кремнийорганический компонент (А2).

Вязкость кремнийорганического компонента (А2) при 25°С составляет предпочтительно менее 600 мПа⋅с, особенно предпочтительно от 1 до 50 мПа⋅с в случае компонента (А2-1) и от 5 до 500 мПа⋅с в случае компонента (А2-2).

Согласно настоящему изобретению динамическую вязкость определяют в соответствии со стандартом DIN 53019.

В предпочтительном варианте температура кипения применяемого согласно изобретению кремнийорганического компонента (А2-1) составляет от 100 до 370°С, особенно предпочтительно от 100 до 250°С, в каждом случае при давлении 1013 гПа.

Применяемые согласно изобретению кремнийорганические соединения (А2) уже известны, и их можно получать любыми известными в настоящее время способами. Такие способы основаны на выборе и использовании в приемлемом сочетании между собой таких реакций, как гидролиз, алкоголиз, конденсация и уравновешивание, например предполагают проведение алкоголиза хлорсиланов, при необходимости с последующим гидролизом и последующей конденсацией. В предпочтительном варианте в качестве исходных материалов для синтеза используют требуемые силиконовые структурные звенья в виде хлорсиланов. При алкоголизе в предпочтительном варианте применяют метанол или этанол.

В предпочтительном варианте силаны (А2-1) представляют собой кремнийорганические соединения, получаемые путем алкоголиза органилтрихлорсилана, диорганилдихлорсилана или тетрахлорсилана.

В предпочтительном варианте силоксаны (А2-2) представляют собой кремнийорганические соединения, получаемые путем взаимодействия органилтрихлорсилана, при необходимости в смеси с диорганилдихлорсиланом, и/или тетрахлорсилана с соответствующим спиртом (алкоголиз) в количестве выше стехиометрического и водой (гидролиз, конденсация) в количестве ниже стехиометрического в пересчете на исходно присутствующие Si-Cl-связи.

В особенно предпочтительном варианте силоксаны (А2-2) представляют собой кремнийорганические соединения, получаемые путем алкоголиза, гидролиза и конденсации метил-, этил-, винил-, н-октил-, 2,4,4-триметилпентил-, циклогексил- или фенилтрихлорсилана, при необходимости совместно с диметил-, диэтил-, этилметил-, дивинил-, метилвинил-, этилвинил-, фенилвинил-, ди-(н-октил)-, метил-(н-октил)-, этил-(н-октил)-, фенил-(н-октил)-, винил-(н-октил)-, бис-(2,4,4-триметилпентил)-, метил-(2,4,4-триметилпентил)-, этил-(2,4,4-триметилпентил)-, фенил-(2,4,4-триметилпентил)-, винил-(2,4,4-триметилпентил)-, ди-(циклогексил)-, метил-(циклогексил)-, этил-(циклогексил)-, фенил-(циклогексил)-, винил-(циклогексил)-, дифенилдихлорсиланом и/или с тетрахлорсиланом.

Силоксаны (А2-2) прежде всего представляют собой кремнийорганические соединения, получаемые путем алкоголиза, гидролиза и конденсации метил-, этил- или фенилтрихлорсилана и/или -дихлорсилана и/или тетрахлорсилана.

В предлагаемых в изобретении композициях компонент (А1) и компонент (А2) используют в массовом соотношении между ними предпочтительно от 99:1 до 50:50, особенно предпочтительно от 95:5 до 60:40, прежде всего от 90:10 до 70:30.

Предварительно приготовленная смесь из компонентов (А1) и (А2) имеет динамическую вязкость при 80°С предпочтительно от 1 до 3000 мПа⋅с, особенно предпочтительно от 10 до 1000 мПа⋅с.

Предлагаемые в изобретении композиции содержат компоненты (А1) и (А2) в общем количестве предпочтительно от 1 до 30 мас. частей, особенно предпочтительно от 2 до 15 мас. частей, прежде всего от 5 до 10 мас. частей, в каждом случае в пересчете на 100 мас. частей композиции.

Используемые в предлагаемых в изобретении составах наполнители (Б) могут представлять собой любые, известные в настоящее время наполнители.

Примерами наполнителей (Б) являются неармирующие (неупрочняющие) наполнители, т.е. наполнители с БЭТ-поверхностью (удельной поверхностью, определяемой методом Брунауэра-Эммета-Теллера по адсорбции азота) предпочтительно не более 50 м2/г, такие как кварцевая мука, кварцевый гранулят, порошковый плавленый кварц, порошковое кварцевое стекло, стеклянный порошок, диатомовая земля, силикат кальция, силикат магния, силикат циркония, тальк, каолин, цеолиты, порошковые оксиды металлов, такие как оксиды алюминия, титана, железа или цинка, соответственно их смешанные оксиды, сульфат бария, карбонат кальция, мраморная мука, гипс, нитрид кремния, карбид кремния, нитрид бора и полимерные порошки, такие как полиакрилонитрильный порошок, армирующие (упрочняющие) наполнители, т.е. наполнители с БЭТ-поверхностью более 50 м2/г, такие как пирогенная кремниевая кислота, осажденная кремниевая кислота, осажденный мел, сажа (технический углерод), такая как печная и ацетиленовая сажа, и смешанные оксиды кремния-алюминия с большой БЭТ-поверхностью, тригидроксид алюминия, гидроксид магния, наполнители в виде полых шариков, такие как керамические микрошарики, например таковые, выпускаемые под торговым наименованием Zeeospheres™ фирмой 3М Deutschland GmbH, Нейсе, Германия, волокнистые наполнители, такие как волластонит, монтморрилонит, бентонит, а также резаные и/или молотые волокна из стекла (короткие стекловолокна), минеральная вата или полимер. Указанные наполнители могут быть гидрофобизированы, например путем обработки органосиланами, соответственно - силоксанами или стеариновой кислотой.

В предпочтительном варианте применяемые наполнители (Б) представляют собой неорганические наполнители, особенно предпочтительно неорганические кремнийсодержащие наполнители, прежде всего таковые из природных источников, такие как кварц, кристобалит, тальк, и волокнистые кремнийсодержащие наполнители из природных источников, такие как монтморрилонит и волластонит, либо синтетические кремнийсодержащие продукты, такие как пирогенная кремниевая кислота, которую можно получать путем пламенного гидролиза, например, тетрахлорсилана в кислородно-водородном пламени (пирогенный диоксид кремния, англ. "fumed silica"), или аморфный кварц, получаемый путем последующей термообработки пирогенной кремниевой кислоты (плавленый кварц, англ. "fused silica"), или неорганические волокнистые синтетические кремнийсодержащие наполнители, такие как резаные или молотые короткие стекловолокна.

В особенно предпочтительном варианте наполнитель (Б) представляет собой кварц, кристобалит, резаные или молотые короткие стекловолокна, монтморрилонит, волластонит или тальк, которые при необходимости могут быть подвергнуты поверхностной обработке.

Наполнители (Б) можно использовать индивидуально либо в любых их смесях между собой. В предпочтительном варианте в качестве компонента (Б) используют смеси из тонкодисперсных и крупнозернистых наполнителей.

У применяемых согласно изобретению тонкодисперсных наполнителей (Б) размеры их частиц составляют предпочтительно от 0,1 до 200 мкм, особенно предпочтительно от 0,3 до 100 мкм. При использовании волокнистых наполнителей указанные размеры соответствуют протяженности волокон в том измерении, в котором они имеют наибольший размер, т.е. их длине.

У применяемых согласно изобретению крупнозернистых наполнителей (Б) размеры их частиц составляют предпочтительно от 0,2 до 5 мм, особенно предпочтительно от 0,2 до 3 мм. В качестве крупнозернистого наполнителя (Б) используют прежде всего кварц.

При использовании в качестве компонента (Б) смесей из тонкодисперсных и крупнозернистых наполнителей массовое соотношение между первыми и вторыми составляет предпочтительно от 5:1 до 1:5, особенно предпочтительно от 3:1 до 1:3.

Распределение тех частиц по размерам, крупность которых превышает 500 мкм, в предпочтительном варианте анализируют, используя воздухоструйный ситовый анализатор е200 LS фирмы ALPINE с набором аналитических сит в соответствии с требованиями стандарта DIN ISO 3310-1. Распределение частиц по размерам в пределах от примерно 0,02 до 500 мкм в предпочтительном варианте анализируют, используя анализатор CILAS 1064 PARTICLE SIZE ANALYZER фирмы Cilas.

Предлагаемые в изобретении составы содержат наполнители (Б) в количествах, которые в общей сложности составляют предпочтительно от 70 до 99 мас. частей, особенно предпочтительно от 75 до 95 мас. частей, прежде всего от 85 до 95 мас. частей, в каждом случае в пересчете на 100 мас. частей композиции.

Дополнительно к компонентам (A1), (А2) и (Б) предлагаемые в изобретении составы могут содержать еще и другие вещества, которые отличны от компонентов (A1), (А2) и (Б), такие как катализаторы (В), дополнительные ингредиенты (Г), вода (Д) и добавки (Е).

В качестве примеров возможно используемых катализаторов (В) можно назвать все известные в настоящее время катализаторы конденсации, в частности, следующие:

- соединения металлов, такие, например, как неодеканоат алюминия(III), стеарат алюминия(III), этоксид алюминия(III), октоат алюминия(III), этилгексаноат алюминия(III), пропоксид алюминия(III), бутоксид алюминия(III), ацетилацетонат алюминия(III), (9-октадеценилацетоацетат)диизопропоксид алюминия(III), стеарат цинка(II), октоат цинка(II), 2-этилгексаноат цинка(II), ацетилацетонат цинка(II), бис-(2,2,6,6-тетраметил-3,5-гептандионат) цинка(II), 2-этилгексаноат стронция(II), бис-(этилацетоацетато)-бис-(изобутанолят) титана(IV), н-бутоксид титана(IV), трет-бутоксид титана(IV), ацетилацетонат циркония(IV), 2-этилгексаноат циркония(IV), лактат циркония(IV), октаноат лития(I), 2-этилгексаноат висмута(III), неодеканоат висмута(III), лаурат диоктилолова(IV), лаурат дибутилолова(IV), лаурат диметилолова(IV), оксид диоктилолова(IV), оксид дибутилолова(IV), оксид диметилолова(IV), ацетат диоктилолова(IV), ацетат дибутилолова(IV), соединение, получаемое взаимодействием ацетата диоктилолова(IV) с тетраэтоксисиланом, соединение, получаемое взаимодействием ацетата дибутилолова(IV) с тетраэтоксисиланом, октоат олова(II), ацетат свинца(II), октоат свинца(II), оксид свинца(II), сульфид свинца(II), карбонат свинца(II), ацетилацетонат никеля(II), ацетат никеля(II), октоат никеля(II), карбонат никеля(II), октоат кобальта(II), карбонат кобальта(II), октоат марганца(II), карбонат марганца(II), оксид марганца(IV);

- кислоты, такие, например, как карбоновые кислоты, дикарбоновые кислоты, фосфорорганическая кислота и их моно- и диэфиры, фосфоновые кислоты и их моноэфиры и диорганилфосфиновые кислоты, борная кислота, фторид бора(III), аммониевые соли и ангидриды карбоновых кислот;

- основания, такие, например, как гидроксиды щелочных и щелочноземельных металлов, алкоголяты щелочных и щелочноземельных металлов, бутиллитий, а также силиконат калия;

- бескремниевые азотсодержащие соединения, такие, например, как первичные амины, такие как 1-бутиламин, втор-бутиламин, трет-бутилампн, 1-гексиламин, циклогексиламин, 1-октиламин, 1,1,3,3-тетраметилбутиламин, 2-этилгексиламин, 2-метил-2-гептиламин, вторичные амины, такие как диэтиламин, ди-н-бутиламин, пиперидин, пиперазин, пирролидин, третичные амины, такие как триэтиламин, три-н-бутиламин, 1,4-диазабицикло[2.2.2]октан, амидины, такие как ацетамидин, 1,4,5,6-тетрагидропиримидин, 1,5-диазабицикло[4.3.0]нон-5-ен, 1,8-диазабицикло[5.4.0]ундец-7-ен, иминомочевины, такие как гуанидин, N-метилгуанидин, N,N'-диметилгуанидин, N,N,N',N'-тетраметилгуанидин, N,N,N',N'-тетраметил-N''-(1,1-диметилэтил)гуанидин, N-метил-N'-нитрогуанидин, 1,8-бис-(тетраметилгуанидино)нафталин, гуанилгуанидин, 1,5,7-триазабицикло[4.4.0]дец-5-ен и 7-метил-1,5,7-триазабицикло(4.4.0)дец-5-ен;

- аминосиланы, такие как N-циклогексиламинометилметилдиэтоксисилан, N-циклогексиламинометилметилдиметоксисилан, N-циклогексиламинометил-триэтоксисилан, N-циклогексиламинометилтриметоксисилан, N-фениламинометилтриэтоксисилан, N-фениламинометилтриметоксисилан, N-(2-аминоэтил)-3-аминопропилтриметоксисилан, N-(2-аминоэтил)-3-аминопропил-триэтоксисилан, N-(2-аминоэтил)-3-аминопропилметилтриметоксисилан, N-(2-аминоэтил)-3-аминопропилметилтриэтоксисилан, N-циклогексил-3-аминопропилтриэтоксисилан, N-циклогексил-3-аминопропилтриметоксисилан, N-циклогексил-3-аминопропилметилтриэтоксисилан, N-циклогексил-3-аминопропилметилтриметоксисилан, 3-аминопропилтриэтоксисилан, 3-аминопропилтриметоксисилан, 3-аминопропилметилтриэтоксисилан и 3-аминопропилметилтриметоксисилан.

В предпочтительном варианте под возможно используемым катализатором (В) подразумеваются 2-этилгексаноат висмута(III), неодеканоат висмута(III), лаурат диоктилолова(IV), лаурат дибутилолова(IV), лаурат диметилолова(IV), ацетат диоктилолова(IV), ацетат дибутилолова(IV), ацетат диметилолова(IV), октоат олова(II), ацетилацетонат цинка(II), 2-этилгексаноат циркония(IV), трет-бутоксид алюминия(III), гидроксид лития, гидроксид натрия, гидроксид калия, гидроксид кальция, метанолят лития, метанолят натрия, метанолят калия, метанолят магния, метанолят кальция, этанолят лития, этанолят натрия, калия этанолят, этанолят магния, этанолят кальция, метилсиликонат калия, 1,8-диазабицикло[5.4.0]ундец-7-ен, 1,5,7-триазабицикло[4.4.0]дец-5-ен, 7-метил-1,5,7-триазабицикло[4.4.0]дец-5-ен, N,N,N',N'-тетраметилгуанидин, N-(2-аминоэтил)-3-аминопропилтриметоксисилан, N-(2-аминоэтил)-3-аминопропил-триэтоксисилан, 3-аминопропилтриэтоксисилан, 3-аминопропилтриметоксисилан, N-(2-аминоэтил)-3-аминопропилметилтриметоксисилан, N-(2-аминоэтил)-3-аминопропилметилтриэтоксисилан, 3-аминопропилметилтриэтоксисилан и 3-аминопропилметилтриметоксисилан.

Под возможно используемым катализатором (В) подразумеваются прежде всего 2-этилгексаноат висмута(III), неодеканоат висмута(III), октоат олова(II), ацетилацетонат цинка(II), метилсиликонат калия, 1,8-диазабицикло[5.4.0]ундец-7-ен, 1,5,7-триазабицикло[4.4.0]дец-5-ен, 7-метил-1,5,7-триазабицикло[4.4.0]дец-5-ен и N,N,N',N'-тетраметилгуанидин.

Катализаторы (В), если они содержатся в предлагаемых в изобретении составах, используют в количествах преимущественно от 0,0001 до 10 мас. частей, особенно предпочтительно от 0,0001 до 5 мас. частей, прежде всего от 0,0001 до 2 мас. частей, в каждом случае в пересчете на 100 мас. частей суммарно компонентов (А1) и (А2). В предпочтительном варианте предлагаемые в изобретении составы содержат катализатор (В).

В особенно предпочтительном варианте под возможно используемым катализатором (В) подразумеваются 1,8-диазабицикло[5.4.0]ундец-7-ен, 1,5,7-триазабицикло[4.4.0]дец-5-ен, 7-метил-1,5,7-триазабицикло[4.4.0]дец-5-ен, N,N,N',N'-тетраметилгуанидин в количествах от 0,0001 до 1 мас. части в пересчете на 100 мас. частей суммарно компонентов (А1) и (А2).

В качестве примеров возможно используемых дополнительных ингредиентов (Г) можно назвать функциональные силаны, такие как метакрилсиланы, глицидоксисиланы и меркаптосиланы, и силикаты, такие как ортосиликат натрия, пентаоксодисиликат натрия (Na2Si2O5), гептаоксотрисиликат натрия (Na2Si3O7), силикат калия, силикат кальция и силикат магния.

Дополнительные ингредиенты (Г), если они содержатся в предлагаемых в изобретении составах, используют в количествах преимущественно от 1 до 15 мас. частей, особенно предпочтительно 1 до 10 мас. частей, в каждом случае в пересчете на 100 мас. частей суммарно компонентов (А1) и (А2). В предпочтительном варианте предлагаемые в изобретении композиции не содержат ингредиент (Г).

В качестве примеров возможно используемой воды (Д) можно назвать все виды воды, такие как дождевая вода, полностью обессоленная вода, вода в виде кристаллизационной воды, связанной в солях, таких как декагидрат сульфата натрия, октадекагидрат сульфата алюминия, дигидрат сульфата кальция, нонагидрат метасиликата натрия, пентагидрат метасиликата натрия, вода, адсорбированная на цеолитах с размерами пор от 0,3 до 1,5 нм, предпочтительно от 0,3 до 1,0 нм, вода, связанная с α-циклодекстрином, у которого число глюкозных молекул n равно 6 (диаметр/высота полости: 0,47-0,53/0,79 нм), с β-циклодекстрином, у которого число глюкозных молекул n равно 7 (диаметр/высота полости: 0,60-0,65/0,79 нм), или с γ-циклодекстрином, у которого число глюкозных молекул n равно 8 (диаметр/высота полости: 0,75-0,83/0,79 нм).

Воду (Д), если она содержится в предлагаемых в изобретении составах в несвязанном виде или в связанном виде в форме кристаллизационной воды, используют в количествах преимущественно от 0,1 до 5 мас. частей, особенно предпочтительно от 0,1 до 2 мас. частей, прежде всего от 0,1 до 1 мас. части, в каждом случае считая в виде чистой воды и в пересчете на 100 мас. частей суммарно компонентов (А1) и (А2).

Воду (Д), если она содержится в предлагаемых в изобретении составах в связанном виде в цеолитах или циклодекстринах, используют в количествах преимущественно от 1 до 10 мас. частей, особенно предпочтительно от 1 до 5 мас. частей, в каждом случае в пересчете на 100 мас. частей суммарно компонентов (А1) и (А2). В предпочтительном варианте предлагаемые в изобретении составы не содержат компонент (Д).

В качестве примеров возможно используемых добавок (Е) можно назвать пигменты, предпочтительно неорганические пигменты, такие как оксиды железа (желтый, черный, красный), оксид хрома(III), диоксид титана и сажа, красители, такие как фталоцианины и азосоединения, эффект-пигменты для создания металлического эффекта, такие как пластинки или чешуйки из золота, серебра, меди, алюминия, кремния, слюды, при необходимости с покрытием, например, из FeTiO3, Fe2O3, TiO2, или жидкокристаллические пигменты для создания гониохроматического цветового эффекта. Такие пигменты можно использовать в порошкообразном виде либо диспергированными в пригодной для этого жидкости, особенно предпочтительно в жидком компоненте (А2). Помимо этого пигменты можно использовать нанесенными на крупнодисперсные наполнители (Б), т.е. в виде покрытия на их поверхности.

Добавки (Е), если они содержатся в предлагаемых в изобретении составах, используют в количествах преимущественно от 1 до 20 мас. частей, особенно предпочтительно от 1 до 15 мас. частей, прежде всего от 1 до 10 мас. частей, в каждом случае в пересчете на 100 мас. частей суммарно компонентов (А1) и (А2). В предпочтительном варианте предлагаемые в изобретении составы содержат компонент (Е).

В предпочтительном варианте предлагаемые в изобретении составы представляют собой таковые, содержащие

(А1) смоляной компонент, состоящий из по меньшей мере одной органополисилоксановой смолы, которая состоит из звеньев формулы (I),

(А2) кремнийорганический компонент, состоящий из по меньшей мере одного кремнийорганического соединения, которое состоит из звеньев формулы (II),

(Б) по меньшей мере один наполнитель,

(В) по меньшей мере один катализатор,

необязательно

(Г) другие ингредиенты,

необязательно

(Д) воду и

необязательно

(Е) добавки.

В особенно предпочтительном варианте предлагаемые в изобретении составы представляют собой таковые, содержащие

(А1) смоляной компонент, состоящий из по меньшей мере одной органополисилоксановой смолы (А1-1),

(А2) кремнийорганический компонент, состоящий из по меньшей мере одного кремнийорганического соединения, которое состоит из звеньев формулы (II),

(Б) по меньшей мере один наполнитель,

(В) по меньшей мере один катализатор,

необязательно

(Г) другие ингредиенты,

необязательно

(Д) воду и

необязательно

(Е) добавки.

В предпочтительном варианте предлагаемые в изобретении составы кроме компонентов (A1), (А2), (Б), а также необязательных компонентов (В), (Г), (Д) и (Е) не содержат никакие иные компоненты.

Каждый из применяемых согласно изобретению компонентов может представлять собой один тип соответствующего компонента, равно как и смесь из по меньшей мере двух типов соответствующего компонента.

Еще одним объектом настоящего изобретения является способ приготовления предлагаемых в изобретении композиций путем смешения отдельных компонентов в любой последовательности.

В одном из вариантов осуществления предлагаемого в изобретении способа предварительно приготавливают смесь из компонентов (А1) и (А2), дозируют компонент (Б) и затем добавляют возможно используемые компоненты (В)-(Е).

В еще одном варианте осуществления предлагаемого в изобретении способа сначала загружают в смеситель компонент (Б), затем дозируют предварительно приготовленную смесь из компонентов (А1) и (А2) и после этого добавляют возможно используемые компоненты (В)-(Е).

В еще одном варианте осуществления предлагаемого в изобретении способа предварительно смешивают компонент (Б) с компонентом (А2), после чего добавляют сначала компонент (А1), а затем возможно используемые компоненты (В)-(Е).

В еще одном варианте осуществления предлагаемого в изобретении способа предварительно смешивают компонент (Б) с компонентом (А1), после чего добавляют сначала компонент (А2), а затем возможно используемые компоненты (В)-(Е).

Указанный процесс смешения можно проводить при комнатной температуре и давлении окружающей атмосферы, т.е. при давлении примерно от 900 до 1100 гПа. При необходимости процесс смешения можно также проводить при повышенных температурах, например при температурах в пределах от 30 до 150°C. Помимо этого для удаления летучих соединений и/или воздуха возможно проведение процесса смешения периодически или постоянно при пониженном давлении, например при абсолютном давлении в пределах от 30 до 500 гПа.

При осуществлении предлагаемого в изобретении способа смешение компонентов проводят прежде всего температуре, которая на по меньшей мере 20 K ниже температуры кипения применяемого кремнийорганического компонента (А2).

Предлагаемый в изобретении способ можно проводить в непрерывном, периодическом или полунепрерывном режиме.

Предлагаемые в изобретении составы в предпочтительном варианте представляют собой способные меситься, крайне высоковязкие при комнатной температуре смеси замазкоподобной консистенции, которые, однако, можно при соответственно высоком механическом давлении привести в состояние течения.

Предлагаемые в изобретении составы в еще одном предпочтительном варианте имеют консистенцию влажного песка. Они пригодны для их транспортировки, например на ленточных конвейерах, и обладают достаточной до процесса их дальнейшей переработки стойкостью при хранении.

Предлагаемые в изобретении составы можно путем приложения механического давления при температуре окружающей среды или при необходимости при повышенной температуре перерабатывать в изделия любой формы.

Предлагаемые в изобретении составы сшиваются при температуре окружающей среды, обычно при комнатной температуре, или при температурах выше комнатной в результате реакции (поли-)конденсации с отщеплением спирта и при определенных условиях воды.

Путем повышения температуры можно ускорить сшивание, благодаря чему проведение процессов формования и сшивания возможно также в одну общую стадию.

Предлагаемые в изобретении составы могут использоваться по любому назначению, по которому и ранее использовались сшиваемые кремнийорганические (силиконовые) композиции. Переработка предлагаемых в изобретении смесей осуществляется известными способами.

Еще одним объектом настоящего изобретения являются формованные изделия, изготовленные путем сшивания предлагаемых в изобретении композиций.

Формованные изделия можно изготавливать из предлагаемых в изобретении смесей, например, путем давно известного метода литьевого прессования. Для этого смесь путем приложения механического давления впрыскивают в соответствующее оформляющее гнездо формы. Форма обычно выполнена состоящей из двух частей (полуформ) и в процессе литьевого прессования закрывается и удерживается в закрытом состоянии гидравлическим прессом. Форма предварительно нагрета до требуемой температуры, благодаря чему, с одной стороны, облегчается течение формовочной массы, а с другой стороны, ускоряется ее отверждение. По завершении процесса литьевого прессования форма остается закрытой еще до тех пор, пока формованные изделия не достигнут консистенции, при которой возможно их извлечение из формы без разрушения. Оформляющие гнезда (матрицы) для изготовления образцов для испытаний описаны, например, в стандарте DIN EN ISO 10724-1: 2002-04.

Под предлагаемыми в изобретении формованными изделиями подразумеваются преимущественно искусственные камни.

Искусственные камни в предпочтительном варианте изготавливают следующим путем. Сначала предлагаемые в изобретении композиции подают в форму, при этом во избежание образования газовых включений затем прикладывают вакуум. Уплотнение предлагаемой в изобретении композиции может происходить уже на этой стадии, для чего в предпочтительном варианте формы, а тем самым и находящуюся в них композицию приводят в вибрацию. Затем следует дальнейшее уплотнение композиции путем приложения механического давления. Такой процесс уплотнения, при необходимости с приведением в вибрацию в вакууме, в идеальном случае длится несколько минут, предпочтительно от 2 до 3 мин. При отверждении формованного изделия в форме в этом случае одновременно с проведением одной из предшествующих стадий либо в последующем форму нагревают до температур выше комнатной температуры, предпочтительно до температуры в пределах от 50 до 200°C, особенно предпочтительно от 80 до 160°C, прежде всего от 80 до 130°C, с выдержкой при этой температуре в течение предпочтительно 30-120 мин. Затем формованное изделие извлекают из формы. В альтернативном, особенно предпочтительном варианте еще не отвержденное формованное изделие можно по завершении формования, т.е. после механического прессования, извлекать из формы и отверждать на последующей отдельной стадии в отдельном аппарате при указанных выше температурах и в течение указанного выше времени. Затем в предпочтительном варианте происходит дальнейшая выдержка при окружающей температуре в течение по меньшей мере одного часа, предпочтительно по меньшей мере 10 ч, особенно предпочтительно 24-48 ч. Изготовленное таким путем формованное изделие можно затем подвергать дальнейшей обработке известными методами, такими, например, как шлифование, полирование поверхностей и резка на заданные размеры.

Еще одним объектом настоящего изобретения является способ изготовления искусственных камней, отличающийся тем, что предлагаемые в изобретении композиции подвергают формованию и дают им сшиться.

Предлагаемые в изобретении формованные изделия имеют твердость по Шору по шкале D предпочтительно по меньшей мере 50D, особенно предпочтительно по меньшей мере 60D, прежде всего по меньшей мере 75D.

По сравнению с традиционными формованными изделиями на основе органических смол предлагаемые в изобретении формованные изделия под воздействием УФ-излучения все еще не проявляют никакого изменения своего цвета (пожелтение светлых цветовых тонов или осветление темных цветовых тонов) в то время, когда у обычных систем уже становятся заметны явные изменения.

Предлагаемые в изобретении композиции обладают далее тем преимуществом, что они в высшей степени пригодны для изготовления из них искусственных камней.

Преимущество предлагаемых в изобретении композиций состоит в том, что при их переработке вредные для здоровья выделения не образуются в таких же объемах, в которых они обычно образуются при переработке применяемых согласно уровню техники полиэфирных смол, растворенных в стироле.

Преимущество предлагаемых в изобретении формованных изделий состоит в наличии у них особо высокой жаропрочности, соответственно теплостойкости, благодаря чему у них при повышенной тепловой нагрузке вплоть до температур 200°C наблюдаются лишь незначительные или даже не наблюдаются вовсе никакие изменения их цвета в отличие от формованных изделий, изготавливаемых с применением органических полиэфирных или акрилатных смол в соответствии с современным уровнем техники. Помимо этого у предлагаемых в изобретении формованных изделий даже после более длительной тепловой нагрузки при очень высоких температурах (например, в течение 1 ч при 700°C) практически полностью сохраняются их механические свойства.

Преимущество предлагаемых в изобретении формованных изделий состоит в наличии у них стойкости к УФ-излучению и атмосферным воздействиям.

Преимущество предлагаемых в изобретении формованных изделий состоит в том, что они при высокой тепловой нагрузке остаются формоустойчивыми и тем самым не создают опасность отделения от них горячего и/или горящего твердого и/или жидкого материала.

В представленных ниже примерах все данные о вязкости, если не указано иное, соответствуют ее значению при температуре 25°C. Если не указано иное, в приведенных ниже примерах работают при давлении окружающей атмосферы, т.е. при давлении примерно 1013 гПа, и при комнатной температуре, т.е. при температуре примерно 23°C, соответственно при температуре, которая устанавливается при добавлении реагентов друг к другу при комнатной температуре в отсутствие дополнительного нагрева или охлаждения, а также при относительной влажности воздуха примерно 50%. Помимо этого все данные о количестве, выраженные в частях или процентах, соответствуют, если не указано иное, массовым долям.

Согласно настоящему изобретению вещества характеризуют путем указания данных, которые получают преимущественно инструментальными методами анализа. Лежащие в основе таких методов измерения проводят, либо следуя требованиям общедоступных стандартов, либо по специально разработанным методикам.

Для пояснения сказанного ниже описаны применяемые методы анализа.

Вязкость

В последующих примерах динамическую вязкость кремнийорганических соединений измеряют в соответствии со стандартом DIN 53019. При этом в предпочтительном варианте работают следующим образом. Вязкость измеряют, если не указано иное, при 25°C, используя ротационный вискозиметр "Physica MCR 300" фирмы Anton Paar. Для измерения вязкости в пределах от 1 до 200 мПа•с используют измерительную систему из концентрических цилиндров (СС 27) с кольцевым зазором между ними 1,13 мм, а для измерения вязкости свыше 200 мПа•с используют измерительную систему типа "конус-плоскость" (система Серле с измерительным конусом CP 50-1). Скорость сдвига согласуют с вязкостью полимера (1-99 мПа•с при 100 с-1; 100-999 мПа•с при 200 с-1; 1000-2999 мПа•с при 120 с-1; 3000-4999 мПа•с при 80 с-1; 5000-9999 мПа•с при 62 с-1; 10000-12499 мПа•с при 50 c-1; 12500-15999 мПа•с при 38,5 с-1; 16000-19999 мПа•с при 33 с-1; 20000-24999 мПа•с при 25 с-1; 25000-29999 мПа•с при 20 с-1; 30000-39999 мПа•с при 17 с-1; 40000-59999 мПа•с при 10 с-1; 60000-149999 при 5 с-1; 150000-199999 мПа⋅с при 3,3 с-1; 200000-299999 мПа⋅с при 2,5 с-1; 300000-1000000 мПа⋅с при 1,5 с-1).

После доведения температуры измерительной системы до температуры измерений начинают проведение измерений по трехступенчатой программе, состоящей из начальной фазы, предварительного сдвига и измерения вязкости. Начальная фаза заключается в ступенчатом увеличении скорости сдвига в течение одной минуты до указанной выше зависящей от ожидаемой вязкости скорости, при которой должно проводиться измерение. Сразу по достижении такой скорости сдвига затем при ее постоянном значении анализируемый образец подвергают предварительному сдвигу в течение 30 с, после чего для определения вязкости выполняют 25 отдельных измерений длительностью по 4,8 с и по результатам этих измерений определяют среднее значение. Это среднее значение соответствует динамической вязкости, указываемой в мПа⋅с.

Описание метода определения молекулярно-массового распределения

Метод: эксклюзионная хроматография в соответствии со стандартом DIN 55672-1.

Скорость потока: 1,00 мл/мин.

Система ввода проб: устройство для автоматического ввода проб Agilent 1200 (фирма Agilent Technologies).

Объем вводимой пробы: 100 мкл.

Элюент: при анализе содержащих фенильные группы продуктов используют тетрагидрофуран с чистотой более 99,5%, стабилизированный 2,6-ди-трет-бутил-4-метилфенолом в количестве 250 част./млн, а при анализе не содержащих фенильные группы материалов используют чистый для анализа толуол с чистотой более 99,9%. Все химикаты имеются в продаже, например их можно приобрести у фирмы Merck KGaA, Дармштадт, Германия.

Колонка: в качестве неподвижной фазы используют сополимер стирола с дивинилбензолом фирмы Agilent Technologies.

Для анализа используют четыре последовательно расположенные колонки, одна из которых представляет собой предварительную колонку длиной 50 мм, а три других представляют собой хроматографические колонки длиной по 300 мм. Все колонки имеют внутренний диаметр 7,8 мм. Применяемые гели имеют размер частиц 5 мкм. Размер пор сорбента в предварительной колонке составляет  , а в трех хроматографических колонках размер пор сорбента составляет

, а в трех хроматографических колонках размер пор сорбента составляет  ,

,  и

и  , уменьшаясь в указанной последовательности.

, уменьшаясь в указанной последовательности.

Температура колонки: температура в печи 45°C. Концентрацию определяют, используя рефрактометрический детектор (принцип измерения: преломление, тип: Agilent 1200, объем ячейки: 8 мкл, температура: 45°C).

Для калибровки системы используют полистирол в качестве стандарта, который также можно приобрести у фирмы Agilent. Концентрация: 0,4 г/л (набор EasiCal, готовое полистирольное средство для калибровки, вводимый объем: 100 мкл). В качестве внутреннего стандарта (вещества-метки) при применении толуола в качестве элюента используют тетрагидрофуран, а в качестве внутреннего стандарта (вещества-метки) при применении тетрагидрофурана в качестве элюента используют толуол. Согласование калибровочных кривых: аппроксимация полиномом 3-го порядка при калибровке полистирольным стандартом. Подготовка проб: примерно 15-50 мг анализируемой пробы растворяют в соответствующем элюенте (в концентрации (с) примерно 3-10 мг/мл). Количество пробы выбирают с таким расчетом, чтобы было возможным получение четкого сигнала рефрактометрического детектора. Все пробы полностью растворяются в элюентах.

Обработка результатов: каждое полученное значение молекулярной массы округляют до разряда сотен.

Изгибная прочность

Изгибную прочность согласно настоящему изобретению измеряют в соответствии со стандартом ISO 178: 2011-04, метод A, при скорости испытания 2 мм/мин и при расстоянии между опорами 60 мм. При этом в предпочтительном варианте работают следующим образом. При испытаниях используют образцы с размерами по длине, ширине и толщине 80×10×4 мм. Измерения проводят на 5-ти образцах каждого типа. Образцы для испытаний изготавливают методом литья под давлением в литьевую форму со сменными пластинчатыми матрицами в соответствии со стандартом DIN EN ISO 10724-1:2002-04 и отверждают при указанных в примерах условиях (температура, продолжительность). При проведении испытаний образцы всегда помещают в испытательную машину в таком же положении, в котором они находились в литьевой форме, т.е. нижней стороной вниз. Перед проведением измерений образцы предварительно выдерживают при 23°C и при 50%-ной относительной влажности воздуха в течение указанного в примерах времени. Указанное значение изгибной прочности, т.е. предела прочности при изгибе, в МПа представляет собой соответствующее среднее значение, полученное усреднением результатов отдельных измерений и округленное до целого числа согласно стандарту DIN 1333: 1992-02, раздел 4.5.

Твердость по Шору по шкале D

Твердость определяют в соответствии со стандартом DIN EN ISO 868: 2003-10. При этом в предпочтительном варианте работают следующим образом. Измерения проводят с использованием твердомера (твердость по Шору D) на пластинчатых образцах с размерами по длине, ширине и толщине 40×40×6 мм, изготавливаемых методом литья под давлением в литьевую форму со сменными пластинчатыми матрицами в соответствии со стандартом DIN EN ISO 10724-1: 2002-04, форма 2, и отверждаемых при указанных в примерах условиях (температура, продолжительность). Перед проведением измерений образцы предварительно выдерживают при 23°C и при 50%-ной относительной влажности воздуха в течение указанного в примерах времени.

Стойкость к УФ-излучению

Испытание на стойкость к УФ-излучению проводят на вышеуказанных пластинчатых образцах, используя прибор SUNTEST CPS + фирмы Atlas Material Testing Technology. Для моделирования видимой и ультрафиолетовой областей спектра дневного света согласно положениям публикации МКО №85 (см. стандарт DIN EN ISO 11431: 2003-1) используют искусственный источник света (ксеноновую лампу) с системой оптических фильтров (кварцевое стекло с покрытием и УФ-фильтр из специального стекла фирмы Atlas Material Testing Technology). Спектральное распределение излучения соответствует требованиям, изложенным в стандарте ISO 4892-2 (метод А). В диапазоне длин волн от 290 до 800 нм энергетическая освещенность на поверхности образцов составляет 550±75) Вт/м2. Изменение цвета определяют на пластинчатых образцах с размерами по длине, ширине и толщине 40×40×6 мм, изготавливаемых описанным выше способом. Образцы предварительно выдерживают при 23°C и при 50%-ной относительной влажности воздуха в течение указанного в примерах времени. Затем образцы после указанных в примерах циклов выдержки оценивают визуально (оценка "++" соответствует отсутствию изменения цвета, оценка "+" соответствует незначительному изменению цвета, оценка "О" соответствует умеренному изменению цвета, оценка "--" соответствует значительному изменению цвета, оценка соответствует весьма значительному изменению цвета).

Теплостойкость

Для испытания на теплостойкость, мерой которой служит степень изменения цвета, используют образцы того же типа, что и применяемые в испытании на изгибную прочность, которые изготавливают описанным выше способом. Образцы предварительно выдерживают при 23°C и при 50%-ной относительной влажности воздуха в течение указанного в примерах времени. Затем образцы в течение указанного в примерах времени выдерживают в стандартном сушильном шкафу с циркуляцией воздуха при указанной в примерах температуре. После этого визуально оценивают степень изменения цвета образцов (оценка "++" соответствует отсутствию изменения цвета, оценка "+" соответствует незначительному изменению цвета, оценка "О" соответствует умеренному изменению цвета, оценка "-" соответствует значительному изменению цвета, оценка "--" соответствует весьма значительному изменению цвета).

Для испытания на теплостойкость, мерой которой служит изгибная прочность, используют образцы того же типа, что и применяемые в испытании на изгибную прочность, которые изготавливают описанным выше способом. Образцы предварительно выдерживают при 23°C и при 50%-ной относительной влажности воздуха в течение указанного в примерах времени. Затем образцы в течение указанного в примерах времени выдерживают в стандартном сушильном шкафу с циркуляцией воздуха при указанной в примерах температуре. После этого описанным выше путем измеряют изгибную прочность на образцах, охлажденных в течение 2 ч до 23°C. Указанное значение изгибной прочности, т.е. предела прочности при изгибе, в МПа представляет собой соответствующее среднее значение, полученное усреднением результатов отдельных измерений и округленное до целого числа согласно стандарту DIN 1333: 1992-02, раздел 4.5.

Смоляная смесь 1

100 мас. частей порошкообразной органополисилоксановой смолы (А1) со среднемассовой молекулярной массой Mw 6600 г/моль, со среднечисленной молекулярной массой Mn 2000 г/моль, с полидисперсностью 3,3 и с усредненной формулой (MeSiO3/2)0,88(MeSi(OH)O2/2)0.05(MeSi(OEt)O2/2)0,06(Me2SiO2/2)0.01 и 25 мас. частей (2,4,4-триметилпентил)триметоксисилана с динамической вязкостью 1,8 мПа•с помещают в круглодонную колбу. Затем смесь при перемешивании нагревают до 55°C с образованием при этом гомогенной смеси. После этого температуру смеси повышают до 95°C и по достижении этой температуры прикладывают вакуум с остаточным давлением 100 мбар. В этих условиях перемешивают в течение последующих 2,5 ч, после чего смеси сначала дают охладиться при давлении 100 мбар до температуры 23°C и лишь затем прекращают приложение вакуума. Полученная таким путем смоляная смесь имеет динамическую вязкость 35000 мПа•с при 25°C и динамическую вязкость 400 мПа•с при 80°C.

Смоляная смесь 2

100 мас. частей порошкообразной органополисилоксановой смолы (А1) со среднемассовой молекулярной массой Mw 6600 г/моль, со среднечисленной молекулярной массой Mn 1900 г/моль, с полидисперсностью 3,5 и с усредненной формулой (MeSiO3/2)0,84(MeSi(OH)O2/2)0,03(MeSi(OEt)O2/2)0,06(Me2SiO2/2)0,06 (Me2(OH)SiO1/2)0,01 и 25,5 мас. частей (2,4,4-триметилпентил)триметоксисилана с динамической вязкостью 1,8 мПа•с помещают в круглодонную колбу, после чего смесь нагревают при перемешивании до 55°C с образованием при этом гомогенной смеси. После этого температуру смеси повышают до 95°C и по достижении этой температуры прикладывают вакуум с остаточным давлением 100 мбар. В этих условиях перемешивают в течение последующих 2,5 ч, после чего смеси сначала дают охладиться при давлении 100 мбар до температуры 23°C и лишь затем прекращают приложение вакуума. Полученная таким путем смоляная смесь имеет динамическую вязкость 9000 мПа•с при 25°C и динамическую вязкость 300 мПа•с при 80°C.

Смоляная смесь 3

100 мас. частей порошкообразной органополисилоксановой смолы (А1) со среднемассовой молекулярной массой Mw 6600 г/моль, со среднечисленной молекулярной массой Mn 2000 г/моль, с полидисперсностью 3,3 и с усредненной формулой (MeSiO3/2)0,88(MeSi(OH)O2/2)0,05(MeSi(OEt)O2/2)0,06(Me2SiO2/2)0,01, 65 мас. частей кремнийорганического соединения с усредненным составом (MeSiO3/2)0,19(i-OctSiO3/2)0,05(MeSi(OMe)O2/2)0,30(i-OctSi(OMe)O2/2)0,08(MeSi(OMe)2O1/2)0,16(i-OctSi(OMe)2O1/2)0.07(Me2SiO2/2)0,15 со среднемассовой молекулярной массой Mw 1550 г/моль, со среднечисленной молекулярной массой Mn 550 г/моль и с полидисперсностью 2,8 помещают в круглодонную колбу. Затем смесь при перемешивании нагревают до 55°C с образованием при этом гомогенной смеси. После этого температуру смеси повышают до 95°C и по достижении этой температуры прикладывают вакуум с остаточным давлением 100 мбар. В этих условиях перемешивают в течение последующих 2,5 ч, после чего смеси сначала дают охладиться при давлении 100 мбар до температуры 23°C и лишь затем прекращают приложение вакуума. Полученная таким путем смоляная смесь имеет динамическую вязкость 6000 мПа•с при 25°C и динамическую вязкость 200 мПа•с при 80°C.

Пример П1

100 мас. частей смоляной смеси 1 и 300 мас. частей кварцевой муки 16900 (предлагается к продаже компанией Amberger Kaolinwerken, Хиршау, Германия) в течение 30 с перемешивают в смесителе Speedmixer™ DAC 150 FVZ фирмы Hauschild & Co. KG при 3000 об/мин. Затем смесь оставляют стоять до тех пор, пока она не охладиться до температуры 23°C. После этого добавляют 0,16 мас. части 1,1,3,3-тетраметилгуанидина (CAS №80-70-6, предлагается к продаже фирмой Sigma-Aldrich, Штейнгейм, Германия) и смесь вновь перемешивают в течение 30 с при 2000 об/мин. Затем из приготовленной смеси изготавливают образцы для испытаний. Для этого используют гидравлический пресс типа VSKO 75 фирмы Lauffer GmbH & Co. KG. Пресс оснащен литьевой формой со сменными пластинчатыми матрицами согласно стандарту DIN EN ISO 10724-1: 2002-04, что позволяет изготавливать образцы для испытания с размерами по длине, ширине и толщине 80×10×4 мм (для испытаний на изгибную прочность и теплостойкость), соответственно с размерами по длине, ширине и толщине 40×40×6 мм (для испытаний на твердость и стойкость к УФ-излучению). Форму гидравлически закрывают с усилием смыкания 140 кН. Форма имеет наружные размеры в длину и ширину 450×450 мм. Пуансон пресса имеет диаметр 50 мм. Для изготовления образцов для испытаний дозируют 100 г вышеописанной смеси и с усилием пресса 5 кН впрыскивают в соответствующее оформляющее гнездо, предварительно нагретое до температуры 120°C. После полного заполнения оформляющих гнезд усилие пресса повышают до 25 кН. В этот момент гидравлическую систему выключают. В процессе отверждения усилие медленно снижается и в конце всего процесса формования и отверждения составляет 14 кН. После 30-минутной выдержки при 120°C форму открывают и извлекают из нее полученные образцы для испытаний.

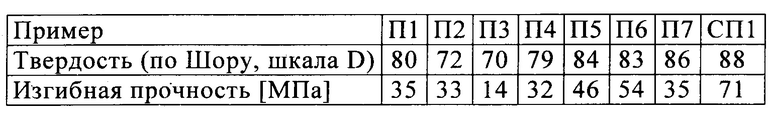

Полученные таким путем образцы для испытаний проверяют на их свойства. Полученные результаты представлены ниже в таблицах 1-6.

Пример П2

В данном примере повторяют описанную в примере 1 процедуру с тем отличием, что вместо кварцевой муки 16900 используют кварцевую муку Millisil W12 (предлагается к продаже компанией Quarzwerke GmbH, Фрехен, Германия), а вместо 0,16 мас. части 1,1,3,3-тетраметилгуанидина используют 1,35 мас. части дилаурата диоктилолова (предлагается к продаже под наименованием TIB КАТ 216 компанией TIB Chemicals, Мангейм, Германия).

Полученные таким путем образцы для испытаний проверяют на их свойства. Полученные результаты представлены ниже в таблицах 1-6.

Пример П3

В данном примере повторяют описанную в примере 1 процедуру с тем отличием, что вместо 0,16 мас.части 1,1,3,3-тетраметилгуанидина используют 1,6 мас.части 90%-ного по массе раствора 2-этилгексаноата циркония(IV) в уайт-спирите (CAS №2233-42-3, предлагается к продаже компанией ABCR, Карлсруэ, Германия).

Полученные таким путем образцы для испытаний проверяют на их свойства. Полученные результаты представлены ниже в таблицах 1-6.

Пример П4

В данном примере повторяют описанную в примере 1 процедуру с тем отличием, что вместо 0,16 мас. части 1,1,3,3-тетраметилгуанидина используют 0,75 мас. частей 70%-ного по массе раствора неодеканоата висмута(III) в неодекановой кислоте (CAS №34364-26-6, предлагается к продаже компанией ABCR, Карлсруэ, Германия).

Полученные таким путем образцы для испытаний проверяют на их свойства. Полученные результаты представлены ниже в таблицах 1-6.

Пример П5

В данном примере повторяют описанную в примере 1 процедуру с тем отличием, что дополнительно к 100 мас. частям смоляной смеси 1 и 300 мас. частям кварцевой муки 16900 примешивают 3 мас. части порошкового силиката натрия (СAS №1344-09-8, предлагается к продаже под наименованием Sikalon А компанией Wollner GmbH & Co. KG, Людвигсхафен, Германия) и 0,3 мас. части стандартной полностью обессоленной воды.

Полученные таким путем образцы для испытаний проверяют на их свойства. Полученные результаты представлены ниже в таблицах 1-6.

Пример П6

В данном примере повторяют описанную в примере 1 процедуру с тем отличием, что вместо смоляной смеси 1 используют смоляную смесь 2, а вместо 300 мас. частей кварцевой муки 16900 примешивают 180 мас. частей кварцевой муки 16900 и 120 мас. частей коротких стекловолокон (предлагаются к продаже под наименованием Glasfaser MF 7904 компанией Lanxess GmbH, Леверкузен, Германия).

Полученные таким путем образцы для испытаний проверяют на их свойства. Полученные результаты представлены ниже в таблицах 1-6.

Пример П7

В данном примере повторяют описанную в примере 1 процедуру с тем отличием, что вместо смоляной смеси 1 используют смоляную смесь 3, а вместо 0,16 мас. части 1,1,3,3-тетраметилгуанидина используют 0,4 мас. части 1,1,3,3-тетраметилгуанидина.

Полученные таким путем образцы для испытаний проверяют на их свойства. Полученные результаты представлены ниже в таблицах 1-6.

Сравнительный пример СП1

100 мас. частей раствора ненасыщенного сложного полиэфира в стироле с содержанием твердого вещества от 62 до 65 мас. % (предлагается к продаже под наименованием Palatal Р4-01 компанией Btifa GmbH & Co. KG, Ольденбург, Германия) и 0,05 мас. части 65%-ного по массе раствора 2-этилгексаноата кобальта(П) в уайт-спирите (CAS №136-52-7, предлагается к продаже компанией ABCR, Карлсруэ, Германия) в течение 15 с перемешивают в смесителе Speedmixer™ DAC 150 FVZ при 3000 об/мин. Затем добавляют 1 мас. часть 32%-ного по массе раствора 2-бутанонпероксида (CAS №1338-23-4, предлагается к продаже под наименованием Luperox® DHD-9 компанией Sigma-Aldrich®, Штейнгейм, Германия) и вновь перемешивают в течение 15 с в смесителе Speedmixer™ при 2000 об/мин. Смесь дополняют 300 мас.частями кварцевой муки 16900 и вновь перемешивают в течение 30 с в смесителе Speedmixer™ при 2000 об/мин. Оформляющие гнезда предварительно нагревают до 50°C. После запрессовывния смеси в оформляющие гнезда их вместо выдержки в течение 30 мин при 120°C выдерживают в течение 30 мин при 50°C. Через 30 мин температуру пресс-формы повышают до 80°C и по достижении этой температуры формованные изделия выдерживают при ней в течение последующих 30 мин. После этого форму открывают и извлекают из нее полученные образцы для испытаний.

Полученные таким путем образцы для испытаний проверяют на их свойства. Полученные результаты представлены ниже в таблицах 1-6.

Таблица 1: Предварительная выдержка образцов в течение 28 дней при 23°C и 50%-ной относительной влажности

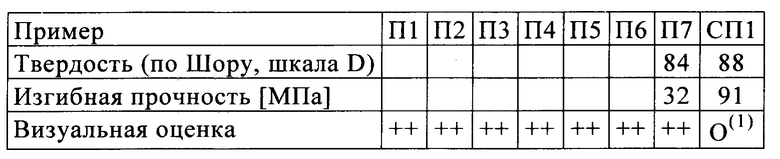

Таблица 2: Предварительная выдержка образцов в течение 28 дней при 23°C и 50%-ной относительной влажности с последующей выдержкой в течение 1 дня при 200°C

Примечание:

(1) снаружи изменение цвета на темно-желтый.

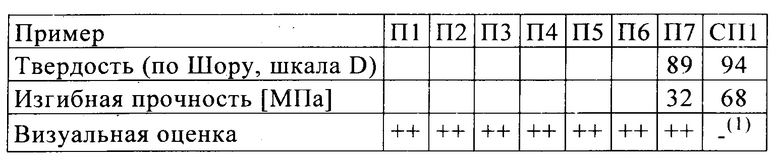

Таблица 3: Предварительная выдержка образцов в течение 28 дней при 23°C и 50%-ной относительной влажности с последующей выдержкой в течение 7 дней при 200°C

Примечание:

(1) снаружи изменение цвета на варьирующийся от охряного до коричневого, внутри изменение цвета на темно-коричневый.

Таблица 4: Предварительная выдержка образцов в течение 28 дней при 23°C и 50%-ной относительной влажности с последующей выдержкой в течение 2 ч при 300°C

Примечание:

(1) снаружи и внутри значительное изменение цвета на темно-коричневый.

Таблица 5: Предварительная выдержка образцов в течение 28 дней при 23°C и 50%-ной относительной влажности с последующей выдержкой в течение 1 ч при 700°C

Примечание:

(1) измерение невозможно, поскольку образец распадается,

(2) на поверхности образца образовался легкий золоподобный стираемый белый налет.

Таблица 6: Предварительная выдержка образцов в течение 28 дней при 23°C и 50%-ной относительной влажности с последующим УФ-облучением ксеноновым источником света

| название | год | авторы | номер документа |

|---|---|---|---|

| ОТВЕРЖДАЕМЫЕ ОРГАНОПОЛИСИЛОКСАНОВЫЕ КОМПОЗИЦИИ | 2015 |

|

RU2683824C2 |

| СШИВАЕМЫЕ КОМПОЗИЦИИ НА ОСНОВЕ КРЕМНИЙОРГАНИЧЕСКИХ СОЕДИНЕНИЙ И ИЗГОТОВЛЕННЫЕ ИЗ НИХ ФОРМОВАННЫЕ ИЗДЕЛИЯ | 2014 |

|

RU2660123C2 |

| Реакционноспособные составы термоплавкого клея на основе органического полимера с альфа-силановыми концевыми группами | 2021 |

|

RU2839550C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИОРГАНОСИЛОКСАНОВ НА ОСНОВЕ ОРГАНОАЛКОКСИСИЛАНОВ | 2014 |

|

RU2563037C1 |

| КРЕМНИЙОРГАНИЧЕСКИЕ СОЕДИНЕНИЯ, СПОСОБ ИХ ПОЛУЧЕНИЯ И СОДЕРЖАЩИЕ ИХ КАУЧУКОВЫЕ СМЕСИ | 2002 |

|

RU2285697C2 |

| КРЕМНИЙОРГАНИЧЕСКИЕ СОЕДИНЕНИЯ, ИХ ПОЛУЧЕНИЕ И ИХ ПРИМЕНЕНИЕ | 2006 |

|

RU2417998C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИ(ОРГАНО)(ГИДРОКСИ)СИЛОКСАНОВ С ЗАДАННОЙ СТЕПЕНЬЮ ПОЛИКОНДЕНСАЦИИ | 2019 |

|

RU2709106C1 |

| СМЕСЬ ФУНКЦИОНАЛИЗИРОВАННЫХ ПОЛИМЕРОВ ДЛЯ ШИН | 2016 |

|

RU2716689C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЭРОГЕЛЕЙ НА SiO-ОСНОВЕ | 2023 |

|

RU2814667C1 |

| КРЕМНИЙОРГАНИЧЕСКИЕ СОЕДИНЕНИЯ | 2004 |

|

RU2348642C2 |

Изобретение относится к отверждаемым органополисилоксановым композициям, способу их приготовления и применению для изготовления искусственных камней. Отверждаемая композиция для изготовления формованных изделий, содержащая (А1) смоляной компонент, состоящий из по меньшей мере одной органополисилоксановой смолы, которая состоит из звеньев приведенной формулы, компонент (А1) имеет среднемассовую молекулярную массу Mw от 500 до 11000 г/моль и среднечисленную молекулярную массу Mn от 500 до 5000 г/моль, а также полидисперсность (Mw/Mn) от 1 до 5, (А2) кремнийорганический компонент, состоящий из по меньшей мере одного кремнийорганического соединения, которое состоит из звеньев приведенной формулы, и (Б) по меньшей мере один наполнитель. Способ приготовления указанной выше композиции путем смешения отдельных компонентов в любой последовательности. Формованное изделие, изготовленное путем сшивания указанной выше композиции или композиции, приготовленной указанным выше способом. Способ изготовления искусственного камня, где указанную выше композицию или композицию, приготовленную указанным выше способом, подвергают формованию и дают ей сшиться. Изобретение развито в зависимых пунктах формулы. Технический результат - повышение стойкости к УФ-излучению, атмосферным воздействиям, тепловой нагрузке. 4 н. и 7 з.п. ф-лы, 6 табл., 8 пр.

1. Отверждаемая композиция для изготовления формованных изделий, содержащая

(А1) смоляной компонент, состоящий из по меньшей мере одной органополисилоксановой смолы, которая состоит из звеньев формулы

в которой

R может иметь одинаковые или разные значения и представляет собой одновалентный, связанный с SiC, необязательно замещенный атомом галогена углеводородный остаток или связанный с Si-атомом атом галогена,

R1 может иметь одинаковые или разные значения и представляет собой одновалентный, необязательно замещенный углеводородный остаток,

а обозначает 0, 1, 2 или 3,

b обозначает 0, 1, 2 или 3, и

с обозначает 0, 1,2 или 3,

при условии, что в формуле (I) сумма a + b + с не превышает 3, в смоляном компоненте (А1) у по меньшей мере 2% всех звеньев формулы (I) индекс b не меньше 1, у максимум 10% всех звеньев формулы (I) индекс с не меньше 1 и у максимум 50% звеньев формулы (I) индекс а равен 2, и смоляной компонент (А1) имеет среднемассовую молекулярную массу Mw от 500 до 11000 г/моль и среднечисленную молекулярную массу Mn от 500 до 5000 г/моль, а также полидисперсность (Mw/Mn) от 1 до 5,

(А2) кремнийорганический компонент, состоящий из по меньшей мере одного кремнийорганического соединения, которое состоит из звеньев формулы

в которой

R2 может иметь одинаковые или разные значения и представляет собой одновалентный, связанный с SiC, необязательно замещенный атомом галогена углеводородный остаток или связанный с Si-атомом атом галогена,

R3 может иметь одинаковые или разные значения и представляет собой одновалентный, необязательно замещенный углеводородный остаток,

d обозначает 0, 1 или 2,

е обозначает 0, 1, 2 или 3, и

f обозначает 0, 1, 2 или 3,

при условии, что в формуле (II) сумма d + e + f не превышает 4, в кремнийорганическом компоненте (А2) у по меньшей мере 10% всех звеньев формулы (II) индекс f не меньше 1, у максимум 2% всех звеньев формулы (II) индекс е не меньше 1 и у максимум 50% звеньев формулы (II) с суммой d + e + f не больше 3 индекс d равен 2, и

(Б) по меньшей мере один наполнитель.

2. Композиция по п. 1, отличающаяся тем, что компонент (А1) представляет собой смоляной компонент (А 1-1), состоящий из по меньшей мере одной органополисилоксановой смолы, которая состоит из звеньев формул

и

и

а также необязательно звеньев, выбранных из группы, включающей звенья формул

и

и