Изобретение относится к цементной промышленности, в частности к способам производства цементного клинкера.

Известен способ получения цементного клинкера, заключающийся в том, что через слой сухой мелкогранулированной сырьевой смеси, расположенной на колосниковой решетке или пористом основании пропускают под напором горячие дымовые газы. Проникая внутрь слоя, они вызывают непрерывную циркуляцию зерен и весь слой материала приобретает сходство с кипящей жидкостью. Всестороннее смывание мелких зерен горячим газом создает наиболее благоприятные условия теплообмена и определяет высокую удельную производительность таких установок. Качество клинкера при этом получается высокое вследствие равномерного обжига мелких гранул. В качестве аналога рассматриваем способ, по которому все стадии - сушка, кальцинирование, обжиг цементного клинкера осуществляются в одном аппарате - реакторе. (Колокольников B.C. «Производство цемента» М., Высшая школа, 1967 г).

Недостатком данного способа является высокий расход топлива и электроэнергии. Высокий расход топлива вызван отсутствием предварительной декарбонизации сырья, а высокий расход электроэнергии вызван необходимостью создания повышенного давления газов для прохождения воздуха через высокотемпературный клинкер.

Известен также способ получения цементного клинкера в псевдоожиженном слое в однопечной системе фирмы КХИ (Кавасаки хеви индастриз), включающий грануляцию и агломерацию в одной печи с псевдоожиженным слоем, т.е дробление сырьевой муки до нужного гранулометрического состава и последующее спекание гранул при высоких температурах. Охлаждение клинкера производится в две стадии, в первой - клинкер резко охлаждается в псевдоожиженном слое, а во второй образуется уплотненный слой для обеспечения высокого уровня использования тепла (см. журнал «Zement-Kalk-Gips», 1999 г. №1 перевод этой статьи опубликован в журнале «Цемент и его применение», июль - август 1999 г., стр.10-18 - аналог).

Недостатки данного способа:

- большие габариты охладителя ввиду необходимости двухстадийного охлаждения и связанных с этим дополнительных тепловых потерь,

- высокий расход электроэнергии, вызванный необходимостью создания повышенного давления дутьевыми вентиляторами для подачи воздуха на охлаждение клинкера через высокотемпературный слой клинкера.

Наиболее близким техническим решением, принятым за прототип, является способ получения цементного клинкера, включающий подогрев порошкообразного сырья отходящими газами, декарбонизацию и спекание его в процессе продувки через затравку кипящего слоя за счет сжигания топлива и охлаждение (см. А.с., №437725, СССР, М. Кл. C04b 7/44, заявитель - Государственный всесоюзный научно-исследовательский институт цементной промышленности, авторы изобретения: А.П.Белов, Н.Е.Середа и В.В.Усенко, опубл. 30.07.74, бюллетень №28). Однако данный способ также имеет повышенные энергозатраты - высокий удельный расход топлива на обжиг клинкера и повышенный расход электроэнергии на охлаждение клинкера, т.к. прохождение воздуха через высокотемпературный клинкер требует более высоконапорных вентиляторов, имеющих повышенную мощность привода.

Предлагаемое техническое решение направлено на существенное снижение затрат энергии на производство клинкера и повышение эффективности охлаждения цементного клинкера при одновременном снижении удельных расходов воздуха и повышении качества клинкера.

Данная задача решается предлагаемым способом получения цементного клинкера, включающим подогрев порошкообразного сырья отходящими газами, декарбонизацию и спекание сырья в процессе продувки через затравку кипящего слоя за счет сжигания топлива и охлаждение, в качестве топлива используется синтез-газ, получаемый в процессе охлаждения клинкера. Готовый продукт после спекания охлаждается в две стадии: на первой стадии охлаждение производится в высокотемпературной зоне при температуре от 1300 до 700°С за счет химической регенерации тепла путем продувки углеводородного топлива и воды (например пара или смеси двуокиси углерода и пара). И вторая стадия - низкотемпературная, где охлаждение производится воздухом при температуре от 700 до 90°С или до заданной. Отходящие газы от ступеней охлаждения подают в зону спекания и декарбонизации для горения.

Отличие заявляемого решения от прототипа заключается в том, что в качестве топлива используется синтез-газ, получаемый в процессе охлаждения клинкера, что позволяет сделать вывод о соответствии заявляемого решения критерию «новизна».

Сопоставление заявляемого решения с аналогичными решениями в данной области, позволяет сделать вывод о том, что применение в качестве топлива синтез-газа, получаемого в процессе охлаждения в высокотемпературной зоне, неизвестно. Заявляемое изобретение позволяет резко повысить эффективность охлаждения клинкера при одновременном значительном снижении удельных расходов воздуха и энергозатрат за счет повышения энергетического уровня (эксергии) конвертированного топлива, что невозможно было спрогнозировать исходя из существующего уровня техники, следовательно можно сделать вывод о соответствии заявляемого решения критерию «изобретательский уровень».

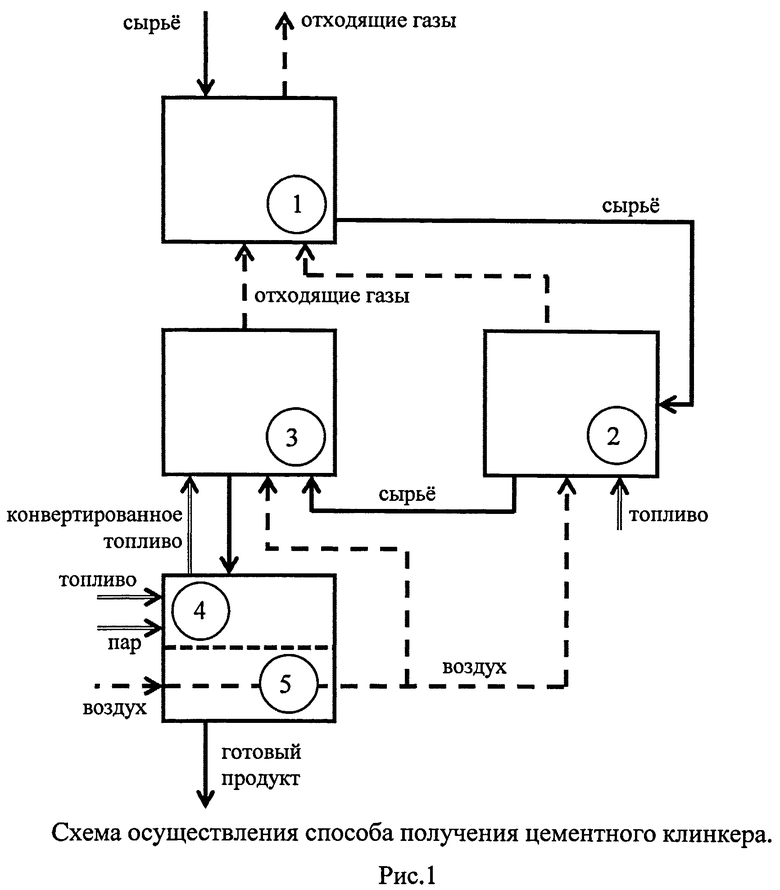

Сущность изобретения поясняется схемой (см. рис.1) осуществления способа на примере агрегата кипящего слоя, где 1 - зона предварительной термообработки; 2 - зона кальцинирования (декарбонизации); 3 - зона обжига, 4, 5 - реактор-охладитель, где 4 - высокотемпературная зона реактора-охладителя; 5 - низкотемпературная зона реактора-охладителя.

Способ получения клинкера осуществляется следующим образом: сырьевая смесь в порошкообразном виде подается в печь (агрегат) кипящего слоя в зону 1, где производится предварительная термообработка сырьевой смеси известным способом - А.с., №437725, СССР, М. Кл. C04b 7/44, за счет отходящих газов, поступающих из зон декарбонизации 2 и спекания 3. Затем термообработанное сырье дополнительно нагревается и декарбонизируется в зоне декарбонизации 2 за счет сжигания части топлива и подогретого воздуха, отбираемого из низкотемпературной зоны 5 реактора-охладителя. Далее из зоны декарбонизации сырье поступает в зону обжига 3 - в кипящий слой, образуемый за счет непрерывной циркуляции материала, при пропускании под напором горячих дымовых газов через решетку или пористое основание печи. Температурный режим кипящего слоя подбирают таким, чтобы частицы порошкообразного сырья, фильтруясь через кипящий слой, прилипали к более крупным частицам слоя и спекались на их поверхности. Для улучшения теплообмена, поддержания процесса спекания сырья и регулирования величины готового продукта, в печь (в слой) подается затравка- частицы готового продукта более крупные, чем частицы сырья, согласно А.с., №437725, СССР, М. Кл. C04b 7/44. Затравка (гранулы) является активатором синтеза клинкера и позволяет стабильно вести процесс обжига за счет отсутствия забивания отверстий (или пор) в решетке печи.

Обожженный клинкер, из кипящего слоя, в виде гранул поступает в реактор-охладитель (4, 5). Реактор-охладитель (4, 5), условно разбит на две зоны: высокотемпературную 4 и низкотемпературную 5. В высокотемпературную зону 4, для охлаждения поступающих гранул клинкера, подается углеводородное топливо и вода (пар) и/или углекислый газ. При прохождении смеси - топлива и водяного пара (углекислого газа) сквозь слой горячего клинкера, компоненты реагируют по следующим уравнениям:

СН4+H2O↔СО+3Н2 - 9,196 МДж.

СН4+CO2↔2СО+2Н2 - 11,1 МДж.

Данная реакция характеризуется отбором большого количества тепла от обожженного продукта- клинкера и позволяет организовать резкое и эффективное охлаждение цементного клинкера. В результате протекания термохимической реакции образуются газы СО и H2 (оксид углерода и водород) - синтез-газ, которые обладают более высокой, чем исходное топливо, температурой горения. Так температура горения исходного топлива - метана CH4, составляет 2040°С, а компоненты синтез-газа, соответственно, оксида углерода СО - 2370°С и водорода Н2 - 2230°С.Увеличение температуры горения топлива является основополагающим фактором для ускорения процессов клинкерообразования. По данным Weber P. Abgasverluste beim Zementdrehöfen. «Zement-Kalk-Gips», 1957, №2., повышение температуры факела на 20-40° увеличивает производительность на 2,5-4% и снижает удельный расход тепла на обжиг клинкера на 2-4%. На каждые 100° прироста температуры обжига клинкера от 1300 до 1600°С показатель скорости реакции 2CaO·SiO2+СаО=3CaO·SiO2 в среднем возрастает в 2-3 раза. Вследствие этого повышается производительность обжигового агрегата. В дальнейшем синтез-газ поступает в зону спекания 3 и декарбонизации 2.

В низкотемпературной зоне реактора 5 клинкер охлаждают воздухом, подаваемым под давлением, например, при помощи вентиляторов. При охлаждении клинкер отдает тепло воздуху, который затем подается на сгорание в зоны спекания 3 и декарбонизации 2. Ввиду того, что воздух подается только в низкотемпературную зону реактора 5, где охлаждение клинкера производится при температуре от 700 до 90°С, расход электроэнергии на привод дутьевых вентиляторов резко снижается по сравнению с прототипом, в котором охлаждение клинкера производится от 1300°С до 90°С, за счет снижения в несколько раз вязкости и объема воздуха, проходящего через охлаждаемый клинкер и приводящего к повышению потребного напора дутьевого вентилятора, при этом снижается и потребный удельный расход воздуха на охлаждение клинкера, что приводит к уменьшению загрязнения окружающей среды за счет сокращения до минимума выброса избыточного воздуха в атмосферу.

Эффективность использования химической регенерации тепла и синтез-газа подтверждается расчетами материальных и тепловых балансов, результаты которых приведенны в табл.1, 2.

Замена части топлива на воду повышает эксергию топливной смеси, что подтверждает увеличение прихода тепла от сгорания топлива до 6490 кДж/кг кл (табл.2) и понижение общего количества теплоты в печной установке от 7372 до 7363 кДж/кг кл. Также незначительно уменьшается расход тепла с отходящими газами. Количество и состав отходящих газов меняется следующим образом (табл.1): снижаются выбросы CO2 и N2 в среднем на 2,5% и увеличивается содержание Н2О на 10,5%. Уменьшается потребное количество воздуха для горения на 2,5%.

Экономия натурального топлива составляет ≈4,2 млн. м3 природного газа на 1 млн. т.клинкера.

Предлагаемый способ позволяет:

- снизить расход топлива на обжиг клинкера за счет замены части топлива на воду, которая совместно с углеводородным топливом, под воздействием высоких температур, разлагается на составляющие газы СО и Н2;

- снизить выбросы отходящих газов, а именно углекислого газа (CO2) и оксидов азота (NOx), что положительно сказывается на экологическую обстановку в регионе, за счет снижения общего расхода топлива;

- повысить производительность печной установки, за счет повышения энергетического уровня (эксергии) вновь полученного газообразного топлива, его температуры горения;

- за счет резкого охлаждения клинкера увеличить прочность и качество цемента, вследствие уменьшения кристаллов алита и стабилизации высокотемпературных форм силикатов кальция, и улучшить характеристики размолоспособности и сульфатостойкости полученного цемента;

- резко снизить затраты электроэнергии на охлаждение цементного клинкера за счет охлаждения клинкера в высокотемпературной зоне без использования воздуха, а также снизить тепловые потери с избыточным воздухом.

Также в результате применения данного способа экспериментально установлено изменение окраски полученного клинкера с темно-серого на песчано-белый, что положительно сказывается на архитектурно-художественные (эстетические) свойства полученного цемента.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА МИКРОШАРИКОВ ИЗ РАСПЛАВА ЦЕМЕНТНОГО КЛИНКЕРА | 2018 |

|

RU2691912C1 |

| Способ обжига цементного клинкера | 1972 |

|

SU437725A1 |

| Способ термообработки белого портландцементного клинкера | 1990 |

|

SU1735217A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕМЕНТНОГО КЛИНКЕРА В УСТАНОВКЕ И УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ЦЕМЕНТНОГО КЛИНКЕРА | 2010 |

|

RU2536578C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНОГО И БЫСТРОТВЕРДЕЮЩЕГО АЛИТОВОГО ПОРТЛАНДЦЕМЕНТА И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2012 |

|

RU2520739C2 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ЦЕМЕНТНОГО КЛИНКЕРА | 1990 |

|

RU2024809C1 |

| СПОСОБ ПЕРЕРАБОТКИ МИНЕРАЛЬНОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ (ВАРИАНТЫ) | 2008 |

|

RU2402499C2 |

| Установка для обжига цементногоКлиНКЕРА | 1979 |

|

SU805037A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕМЕНТНОГО КЛИНКЕРА | 1990 |

|

RU2026840C1 |

| Способ автоматического регулирования расхода топлива при обжиге карбонатсодержащей сырьевой смеси в печном агрегате из вращающейся обжиговой печи и декарбонизатора | 1979 |

|

SU932774A1 |

Изобретение относится к цементной промышленности, в частности к способу производства цементного клинкера. Технический результат - снижение затрат энергии на производство клинкера, повышение эффективности охлаждения цементного клинкера при одновременном снижении удельного расхода воздуха и повышение качества клинкера. В способе получения цементного клинкера, включающем подогрев порошкообразного сырья отходящими газами, спекание его в процессе продувки через затравку кипящего слоя за счет сжигания топлива и охлаждение, в качестве топлива используют синтез-газ, получаемый в результате рекуперации тепла от клинкера путем химической регенерации традиционных видов топлива, и готовый продукт затем охлаждают в две стадии: высокотемпературная зона - продувкой смеси углеводородного топлива и воды - пара и/или углекислого газа - CO2, а низкотемпературная - воздухом, отходящие газы от ступеней охлаждения подают в зону спекания и декарбонизации. Углекислый газ и водяной пар отбирают из отходящих газов печи. 1 ил., 2 табл.

1. Способ получения цементного клинкера, включающий подогрев порошкообразного сырья отходящими газами, спекание его в процессе продувки через затравку кипящего слоя за счет сжигания топлива и охлаждение, отличающийся тем, что в качестве топлива используют синтез-газ, получаемый в результате рекуперации тепла от клинкера путем химической регенерации традиционных видов топлива, и готовый продукт затем охлаждают в две стадии: высокотемпературная зона - продувкой смеси углеводородного топлива и воды - пара и/или углекислого газа - CO2, а низкотемпературная - воздухом, отходящие газы от ступеней охлаждения подают в зону спекания и декарбонизации.

2. Способ по п.1, отличающийся тем, что углекислый газ и водяной пар отбирают из отходящих газов печи.

| Способ обжига цементного клинкера | 1972 |

|

SU437725A1 |

| Способ термической обработки сырья в виде суспензии | 1982 |

|

SU1138632A1 |

| Способ получения цементного клинкера в кипящем слое | 1973 |

|

SU638824A1 |

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| US 20110247336 А9, 23.09.2010 | |||

| Способ восстановительного лечения пальцев кисти при параличе | 1980 |

|

SU1146020A1 |

Авторы

Даты

2013-11-10—Публикация

2012-05-05—Подача