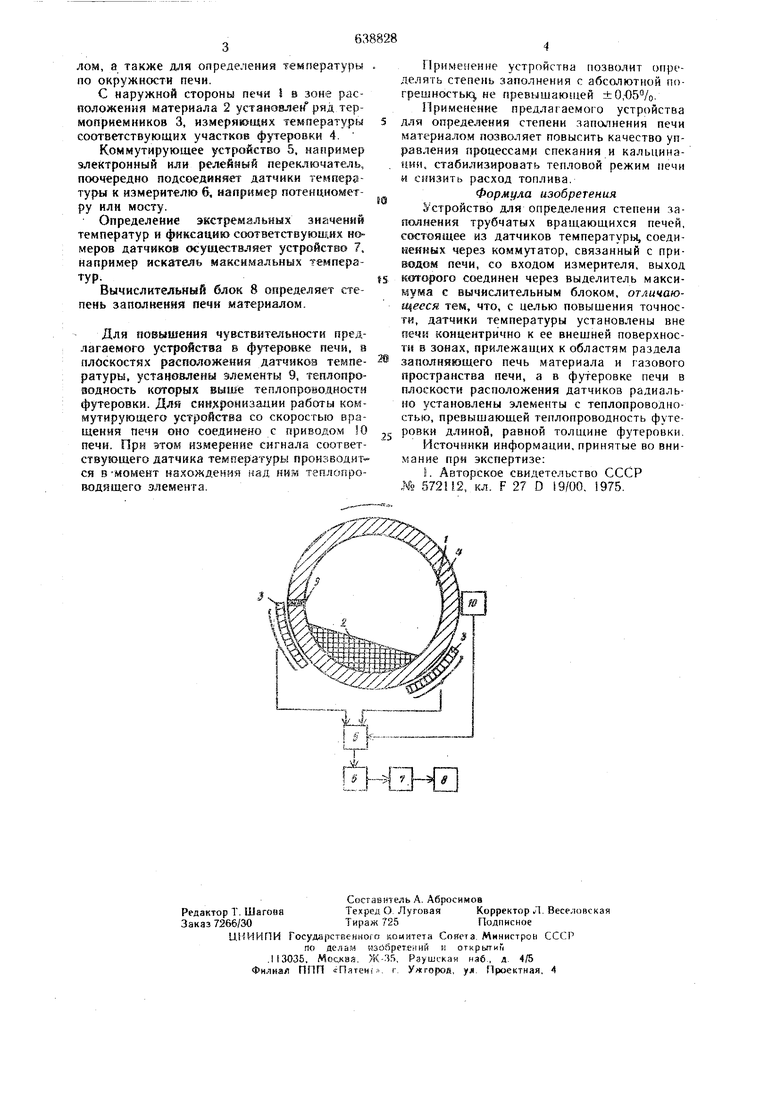

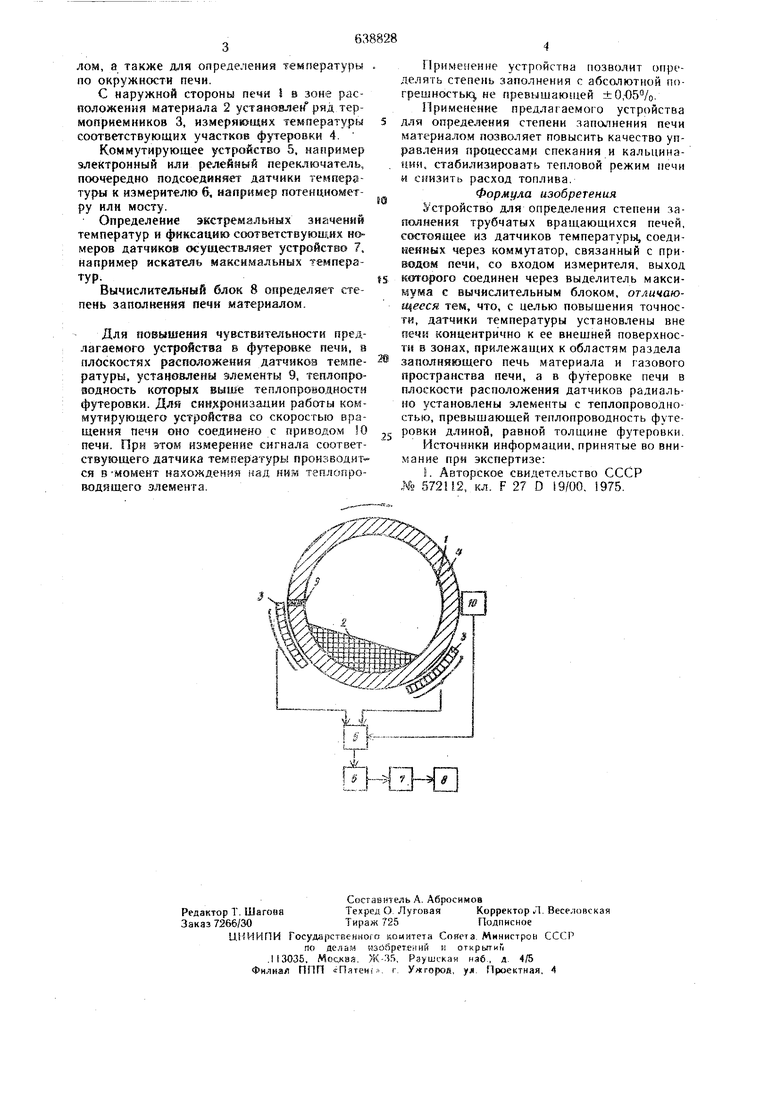

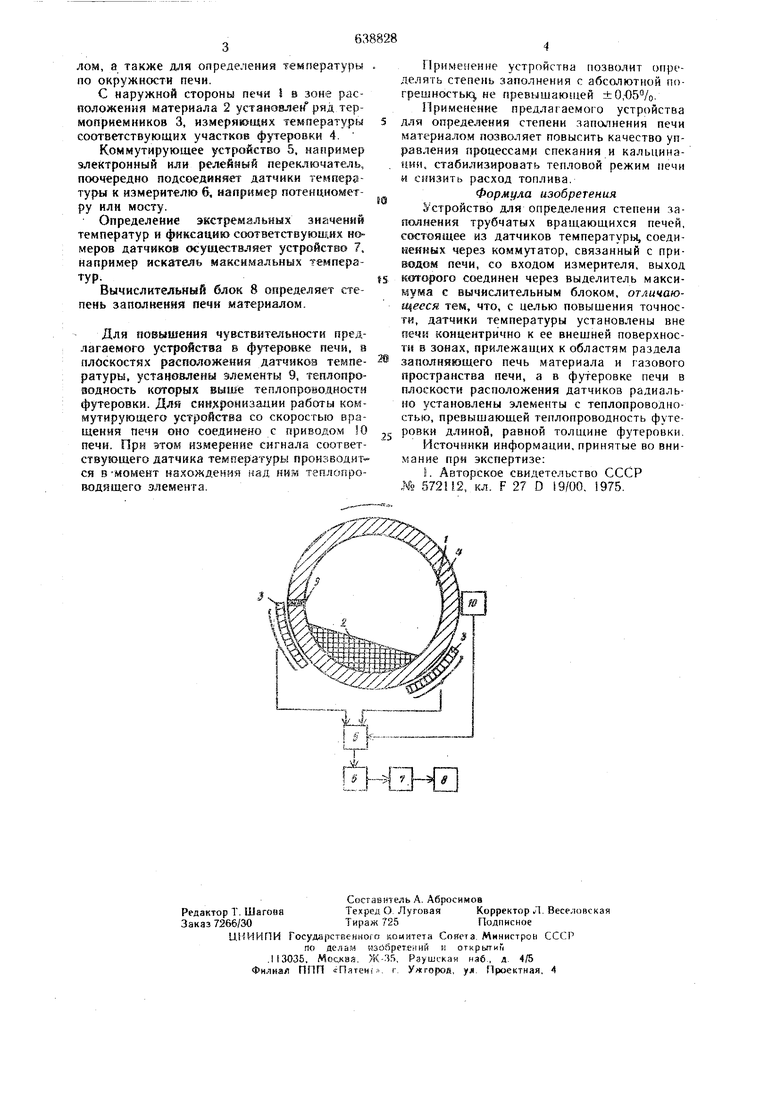

Изобретение относится к цветной металлургии и может быть применено при управлении процессами спекания глнноземсодержащих шихт и кальцинации гидроокнси алюминня. Известно устройство для определения степени заполнения трубчатых -вращающихся печей, состоящее на датчиков температуры, соединенных через коммутатор, связанный с приводом печи, со входом измерителя, выход которого соединен через выделитель максимума с вычислительным блоком }. Попадая в газовое пространство термопара постепенно нагревается до некоторой максимальной температуры, а при попаданнн в слой материала начинает постепенно охлаждаться до некоторой минимальной температуры. Таким образом, максимальная температура соответствует тому моменту, когда термопара переходит из газового пространства в слой материала, а минимальная - переходу термопары из слоя материала в газовое пространство. Для определения степени заполнения измеряют время между наступлением экстремальных значений температуры. Имеющиеся в этих устройствах вычнслнтельные блокн по этому времени и скорости вращения печи определяют степень заполнения печн материалом. Известные устройства обладают следующими недостатками. Невысокая точность определения степени заполнення печи при прнмененин промышленных устройств для измерения, времени, равная 0,1 сек, позволяет определить степень заполнення с абсолютной погрешностью ке менее ±0,2%. Применяемый датчик температуры термопара, особенно при измерении .высоких температур, недостаточно надежен. Для повышения точности датчика температуры установлекы вне печн концентрнчно к ее внешней поаерхности в зонах, прилежащих к областям раздела, заполняющего печь матернала н газового пространства печи, а в футеровке печи в плоскости расположения датчиков раднально установлены элементы с теплопроводностью, превышающей теплопроводность футеровки длиной, равной толщине футеровки. Па чертеже показано устройство для определения степени заполнения печи Материалом, а также для определения температуры по окружности печи. С наружной стороны печи I в зоне расположения материала 2 установлен ряд термоприемников 3, измеряющих температуры сошветствующих участков футеровки 4. Коммутирующее устройство 5, например электронный или релейлый переключатель, поочередно подсоединяет датчики температуры к измерителю 6, например потенциометру или мосту. Определение экстремальных значений температур и фиксацию соответствую1и;нх номеров датчиков осуществляет устройство 7. например искатель максимальных температур. Вычислительный блок 8 определяет степень заполнения печи материалом. Для йовышения чувствительности предлагаемого устройства в футеровке печи, в плоскостях расположения датчиков температуры, установлены элементы 9, теплопроводность которых выше теплопроводности футеровки. Длй сивдройизации работы коммутирующего устройства со скоростью вращения печи оно соединено с приводом 10 печи. При этом измерение сигнала соответствующего датчика температуры производится в -момент нахождения над ним теплотфоводящего элемента. Применение устройства позволит определять степень заполнения с абсолютной ппгрешностьк не превышающей ±0,-05%. Применение предлагаемого устройства для определения степени заполнения печи материалом позволяет повысить качество управления процессами спекания и кальцинаиия. стабилизировать тепловой режим печи и снизить расход топлива. Формула изобретения Й стройство для определения степени заполнения трубчатых вращающихся печей, состоящее из датчиков температуры, соединенных через коммутатор, связанный с приводом печи, со входом измернтеля, выход которого соединен через выделитель максимума с вычислительным блоком, отличающееся тем, что, с целью повышения точности, датчики температуры установлены вне печи концентрично к ее внешней поверхности в зонах, прилежащих к областям раздела заполняющего печь материала и газового пространства печи, а в футеровке печи в плоскости расположения датчиков радиа.яьио установлены элементы с теплопроводностью, превышающей теплопроводность футеровки длиной, равной толщине футеровки. Источники информации, принятые во внимание при экспертизе; 1. Авторское свидетельство СССР :Nb 572112, кл. F 27 D 9/00. 1975.

Fh4Z

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для определения количества материала в сечении вращающейся печи | 1980 |

|

SU916953A1 |

| Устройство для определения степени заполнения и угла подъема центра тяжести сегмента материала в горизонтально вращаемом аппарате | 1980 |

|

SU922478A1 |

| СПОСОБ СПЕКАНИЯ ГЛИНОЗЕМСОДЕРЖАЩЕЙ ШИХТЫ | 1992 |

|

RU2061940C1 |

| СПОСОБ КОНТРОЛЯ СОСТОЯНИЯ ФУТЕРОВКИ ПРОМЫШЛЕННОЙ ПЕЧИ | 2010 |

|

RU2452913C2 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ПРОЦЕССОМ НАГРЕВА | 1991 |

|

RU2015183C1 |

| УСТРОЙСТВО АВТОМАТИЧЕСКОГО КОНТРОЛЯ ТЕМПЕРАТУРЫ ЖИДКОГО МЕТАЛЛА В РЕАКЦИОННОЙ ЕМКОСТИ И ИЗМЕНЕНИЯ ТОЛЩИНЫ ОГНЕУПОРНОЙ ФУТЕРОВКИ ЭЛЕКТРОДУГОВОЙ ПЕЧИ | 2010 |

|

RU2459168C2 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ ОГНЕЗАЩИТНЫХ ПОКРЫТИЙ | 1995 |

|

RU2092821C1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ НАГРЕВА ЖИДКОГО МЕТАЛЛА В ГАЗОВОЙ ОТРАЖАТЕЛЬНОЙ ПЕЧИ | 2012 |

|

RU2497957C1 |

| Устройство для автоматического регулирования углеродного потенциала атмосферы | 1985 |

|

SU1306971A1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ СТОЧНЫХ ВОД | 1996 |

|

RU2103231C1 |

Авторы

Даты

1978-12-25—Публикация

1977-07-20—Подача