Изобретение относится преимущественно к области автоматизации контроля температуры жидких металлов и других параметров в электрометаллургических печах и может найти свое применение в других высокотемпературных процессах.

Как известно, прямой контроль температуры в высокотемпературных агрегатах как электродуговая сталеплавильная печь ДСП сопряжено с опасностью для обслуживающего персонала. Применение широкоизвестных устройств на основе термопар, зондов и т.д. ограничено малым сроком их службы (1-2 дня), съемом сигналов с первичных датчиков и проблемой защиты полезного сигнала от помех наводимой ДСП.

Известно также устройство для измерения температуры жидкого металла в доменной печи и электродуговой печи (Монография - Автоматизация и оптимизация управления технологическими процессами внепечной доводки стали. Авторы: Ишметьев Е.Н., Андреев С.М., Парсункин Б.Н., Салихов З.Г., Ахметов У.Б. Магнитогорск, ГОУ ВПО «МГУ», 2008. - 311. - см. стр.138, рис.1.50).

Недостатки известного устройства: контролируется температура огнеупорного футеровочного материала, что не позволяет получить высокую динамическую точность и обременяет трудностью и опасностью обслуживания многоэлектродных датчиков и кабельной системы.

Известен измерительный водоохлаждаемый зонд со сменной головкой ВНИИАЧермета, содержащий стальной защитный колпачок, керамический корпус, бумажную гильзу, штырь и термопару (см. стр.24, рис.1.3 той же монографии). Однако продолжительность жизни этого зонда не превышает 10 сек, а также работа с ним опасна, и дорого обходится изготовление и отдельное хранение дорогих и редких металлов для датчиков температуры.

Известно также устройство для непрерывного измерения температуры жидкого металла, предложенной Киевским политехническим институтом (Глинков Г.М., Косырев Д.Н., Шевцов Е.К. «Контроль и автоматизация металлургических процессов». Учебник для вузов. - М: Металлургия, 1989 - с.352).

Недостатком этого устройства является то, что температура жидкой стали определяется косвенным или расчетным путем, причем при расчете температуры жидкого металла необходимо знать текущее значение коэффициента усвоения электрической энергии металлом. Последний фактор обуславливает низкую точность контроля.

Известно также устройство датчика температуры для непрерывного контроля температуры жидкой стали в металлургических агрегатах (см. стр.145, рис.1.56 ранее упомянутой монографии «Автоматизация и оптимизация управления технологическими процессами внепечной доводки стали). Устройство содержит многозонную термопару, установленную в огнеупорном блоке из материала футеровки ДСП и набора компенсационных проводов. В этом устройстве датчики (термопары), непосредственно сопрягающиеся или контактирующие с жидким металлом, отсутствуют. Температура жидкого металла контролируется за счет решения обратной задачи теплопроводности, что вносит свои неточности за счет нестационарности теплопроводности огнеупорной футеровки и сложных вычислительных процедур. Данное устройство принимается за прототип.

Все приведенные аналоги и прототип не способны автоматически непрерывно контролировать одновременно температуру жидкой стали и оставшейся толщины (прогара) огнеупорного слоя футеровки ДСП, а также опасны в обслуживании и создают проблему обеспечения сохранности драгметаллов.

В основу заявляемого изобретения поставлена задача создания такого устройства одновременного автоматического контроля температуры жидкого металла, например стали, в реакционной емкости и измерения толщины огнеупорной футеровки ДСП, которое обеспечивало бы высокое быстродействие, точность и простоту изготовления и непрерывного контроля упомянутых параметров. Кроме того, срок службы первичных датчиков должен быть увеличен хотя бы до сроков службы огнеупорной футеровки ДСП. Решение совокупности перечисленных задач должно обеспечить экономию электроэнергии, повысить безопасность обслуживания, снизить стоимость датчиков, повысить производительность ДСП, включать получаемую информацию в структуру системы управления температурным и энергетическим режимами работы ДСП, а также обеспечить безопасность контроля параметров жидких металлов. Кроме того, при оптимальном управлении процессами ДСП необходимо знать температуру и толщину огнеупорной футеровки.

Задача решена в предлагаемом изобретении тем, что устройство автоматического контроля температуры жидкого металла в реакционной емкости электродуговой печи и изменения толщины огнеупорной футеровки электродуговой печи содержит тепловизор с программным блоком обработки сигналов инфракрасного излучения и не менее одного блока их приема, не менее трех теплопроводных стержней-датчиков инфракрасных излучений, одни концы которых сообщены через поток инфракрасного излучения с тепловизором через блоки приема инфракрасного излучения, при этом первый стержень-датчик установлен в сквозном отверстии в корпусе и огнеупорной футеровке электродуговой печи с возможностью взаимодействия вторым концом с жидким металлом в реакционной емкости электродуговой печи, второй конец второго стержня-датчика установлен в огнеупорной футеровке на заданном или фиксированном расстоянии от жидкого металла в реакционной емкости электродуговой печи, а второй конец третьего стержня-датчика прикреплен к корпусу электродуговой печи.

Кроме того, в предлагаемом устройстве стержни-датчики выполнены из вольфрама, или манганина, или соединений манганина, причем второй конец первого стержня-датчика, взаимодействующий с жидким металлом, выполнен из тугоплавкого и химически не взаимодействующего с жидким металлом материала, а в качестве материала, из которого выполнен второй конец первого стержня-датчика, взаимодействующий с жидким металлом, например с жидкой сталью, использован углеродный композитный материал или лейкосапфир.

Выполнение стержней датчиков температуры в предлагаемом виде позволяет беспроводно передавать степень нагретости металла или «износа» огнеупорной футеровки электродуговой печи (агрегата) и передавать контролируемую информацию для дальнейшей обработки и использования в различных целях (для наблюдения за процессом нагрева, для управления процессом и т.д.).

Отсутствие каких-либо дополнительных проводов и кабелей на теле агрегата существенно упрощает обслуживание агрегата и одновременно повышает надежность непрерывного контроля, а флуктуация тока и напряжение печного трансформатора не снижают точность работы предлагаемого устройства. Установка одного конца первого стержня между блоком приема инфракрасных излучений, а другого конца в непосредственном контакте с жидким металлом (сталью) обеспечивает практически без запаздывания формирование информации о температуре жидкого металла. Этот эффект усиливается от того, что сам стержень обмотан (кроме концов) или торкретирован материалом с низкой теплопроводностью, например асбестом, и т.д. Эффект быстродействия еще более усиливается, если часть стержня-датчика выполнена в виде медного прутка или шестигранника, а соприкасающийся с жидким металлом конец стержня-датчика изготовлен или покрыт слоем композитного материала, не взаимодействующего с жидким сплавом конкретного состава, не взаимодействующего с жидким металлом. Такое выполнение стержня-датчика не только увеличивает срок его службы, но и существенно снижает его стоимость, а также не требует специальных условий хранения, предъявляемых, например, к платине или радию.

Расположение одного конца второго стержня-датчика на фиксированном расстоянии от жидкого металла обеспечивает достаточно простое установление зависимости между выходными информационными сигналами первого и второго стержней, т.е контроль изменения толщины огнеупорной футеровки электродуговой печи (ДСП).

Независимость влияния тепловых потоков вне электродуговой печи или влияние окружающей среды на точность показаний устройства контроля температуры и толщины (а также температуры на некотором расстоянии от жидкого металла или внутри огнеупорной футеровки) исключается третьим стержнем, один конец которого излучает инфракрасный сигнал в направлении блока приема потока инфракрасного излучения, а другой конец прикреплен к корпусу ДСП в той же зоне расположения излучающих концов двух других стержней. Таким образом, участие третьего стержня в формировании информационного сигнала о температуре и об уменьшении (прогаре) огнеупорной футеровки ДСП обеспечивает корректировку этих сигналов по изменению внешних тепловых потоков, что дополнительно повышает точность автоматического контроля указанных параметров.

Выполнение рабочих концов из тугоплавкого материала, химически не взаимодействующих с жидким металлом, увеличивает срок службы стержней-датчиков многократно по сравнению со сроками службы огнеупорной футеровки. Кроме того, предлагаемое устройство одновременно контролирует и температуру огнеупорной футеровки.

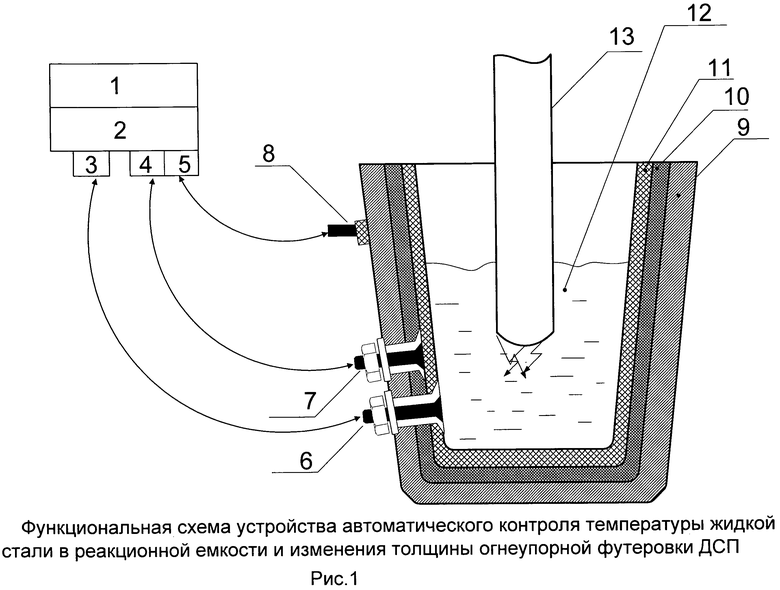

Функциональная схема разработанного устройства представлена на рис.1.

Устройство автоматического контроля температуры жидкой стали в емкости (назовем ее реакционной) и изменение толщины огнеупорной футеровки электродуговой печи (ДСП) содержит тепловизор инфракрасного излучения 1 с программным блоком обработки входных сигналов 2, блоков-приемников инфракрасного излучения 3, 4, 5 или один сканирующий приемник (это зависит от конструктивного исполнения тепловизора), теплопроводные стержни-датчики 6, 7, 8, одни концы которых через соответствующие потоки инфракрасного излучения сообщены со входами блоков-приемников 3, 4, 5, а второй конец первого стержня-датчика, проходя последовательно через корпус 9, первый и второй слои огнеупорной футеровки 10, 11, взаимодействует с жидкой сталью 12 в реакционной емкости ДСП (на рис.1 не обозначена), другой конец второго стержня-датчика 7, последовательно проходя через сквозное отверстие корпуса 9, первый слой огнеупорной футеровки 10, взаимодействует с огнеупорной футеровкой 11, другой конец третьего стержня-датчика 8 прикреплен к корпусу 9 ДСП. Следует отметить, что стержни-датчики 6, 7 весьма желательно закрыть или обмотать (торкретировать) нетеплопроводным огнеупорным материалом, т.к. это обеспечивает максимальное быстродействие реагирования датчика на изменение температуры.

При подаче напряжения на электрод 13 между ним и металлом (металлоломом или жидким металлом) возникает электрическая дуга, вызывающая расплавление и/или изменение температуры металла в реакционной емкости ДСП. Одновременно изменяются температура соприкасающегося с металлом конца первого стержня-датчика 6 и интенсивность инфракрасного излучения его другого конца.

Изменения излучения улавливается блоком-приемником 3 тепловизора, который после программной обработки этого сигнала изменения вызывает изменение информационных сигналов на выходах (не показаны) тепловизора 1, которые, по существу, являются контролируемыми значениями температуры металла, например жидкой стали, в реакционной емкости ДСП. Аналогичным образом контролируется температура второго слоя огнеупорной футеровки ДСП, а также температура окружающей среды в зоне расположения концов стержней-датчиков 7 контролируется стержнем 8 и автоматически ведется корректировка первых 2-х информационных сигналов стержней-датчиков 8, 7 по температуре окружающей среды (реализуется функция компенсации изменения температуры окружающей среды). Программный блок 2 одновременно ведет также сравнение контролируемых температур металла (жидкой стали) и огнеупорной футеровки 11 и по разности их, с учетом коэффициента взаимной корреляции между значениями этих дух температур, выдает информацию об изменении толщины слоя огнеупорной футеровки 11.

Любому специалисту известно, что знание значений фактической толщины и температуры слоя огнеупорной футеровки 11 в зоне действия дуги электрода 13 позволяет поддерживать оптимальный электрический режим ДСП, обеспечивающий: экономию электроэнергии на 3-5%; повышение производительности ДСП на 2-4%; экономию электродов на 1-2% и повышение срока службы огнеупорной футеровки на 5-8%, а также исключает необходимость дорогостоящего хранения датчиков из драгоценных металлов (рения, платины, родия и т.д.) и отчетности по ним.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО КОНТРОЛЯ ТЕМПЕРАТУРЫ В ЭЛЕКТРОДУГОВОЙ ПЕЧИ | 2009 |

|

RU2422744C2 |

| Датчик для измерения температуры в среде расплавленного металла | 2019 |

|

RU2749410C2 |

| ЭЛЕКТРОДУГОВАЯ ПЕЧЬ | 2006 |

|

RU2398166C2 |

| СПОСОБ ВОЗДЕЙСТВИЯ НА ХИМИЧЕСКИЙ СОСТАВ ЖИДКОГО МЕТАЛЛА И ШЛАКА ВНУТРИ ЕМКОСТИ ПЛАВИЛЬНОГО АГРЕГАТА ИЛИ ЛЮБОЙ ДРУГОЙ ПРОМЕЖУТОЧНОЙ ЕМКОСТИ, РАСХОДУЕМАЯ ФУРМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ, СПОСОБ ИЗГОТОВЛЕНИЯ РАСХОДУЕМОЙ ФУРМЫ ИЗ САМОСПЕКАЮЩЕЙСЯ/САМОТВЕРДЕЮЩЕЙ СМЕСИ И УСТРОЙСТВА ДЛЯ ОСУЩЕСТВЛЕНИЯ ЭТОГО СПОСОБА | 2005 |

|

RU2299912C2 |

| КОМПЛЕКС ДЛЯ ОБРАБОТКИ И ОБЕЗВРЕЖИВАНИЯ ТЕХНОГЕННЫХ И КОММУНАЛЬНЫХ ОТХОДОВ НА БАЗЕ "ПЛАВКИ ВАНЮКОВА" | 2021 |

|

RU2779238C2 |

| СПОСОБ КОНТРОЛЯ СОСТОЯНИЯ ФУТЕРОВКИ ПРОМЫШЛЕННОЙ ПЕЧИ | 2010 |

|

RU2452913C2 |

| ЭЛЕКТРОДУГОВАЯ ПЕЧЬ ПОСТОЯННОГО ТОКА | 2011 |

|

RU2486717C2 |

| СПОСОБ ПРОДУВКИ РАСПЛАВЛЕННОГО МЕТАЛЛА ОКИСЛИТЕЛЬНЫМ ГАЗОМ | 1993 |

|

RU2108398C1 |

| СПОСОБ КОНТРОЛЯ И УПРАВЛЕНИЯ ПРОЦЕССОМ ВОССТАНОВЛЕНИЯ ОБМАЗКИ НА ФУТЕРОВКЕ ВРАЩАЮЩЕЙСЯ ОБЖИГОВОЙ ПЕЧИ | 2009 |

|

RU2395773C1 |

| СИСТЕМА УПРАВЛЕНИЯ ПРОЦЕССОМ ОБЖИГА МАТЕРИАЛА ВО ВРАЩАЮЩЕЙСЯ ПЕЧИ | 2002 |

|

RU2232959C2 |

Изобретение относится к области автоматизации контроля технологических параметров в электрометаллургических технологических процессах. Технический результат - повышение быстродействия точности измерения. Устройство автоматического контроля температуры жидкого металла в реакционной емкости электродуговой печи и изменения толщины огнеупорной футеровки электродуговой печи содержит тепловизор с программным блоком обработки сигналов инфракрасного излучения и не менее одного блока их приема, не менее трех теплопроводных стержней-датчиков инфракрасного излучения. Одни концы стержней сообщены через поток инфракрасного излучения с тепловизором через блок(и) приема потока инфракрасного излучения. При этом первый стержень-датчик установлен в сквозном отверстии в корпусе и огнеупорной футеровке электродуговой печи с возможностью взаимодействия вторым концом с жидким металлом в реакционной емкости электродуговой печи, второй конец второго стержня-датчика установлен в огнеупорной футеровке на заданном или фиксированном расстоянии от жидкого металла в реакционной емкости электродуговой печи, а второй конец третьего стержня-датчика прикреплен к корпусу электродуговой печи. 3 з.п. ф-лы, 1 ил.

1. Устройство автоматического контроля температуры жидкого металла в реакционной емкости электродуговой печи и изменения толщины огнеупорной футеровки в ней, включающее тепловизор с программным блоком обработки сигналов инфракрасного излучения и не менее одного блока их приема, не менее трех теплопроводных стержней-датчиков инфракрасного излучения, одни концы которых сообщены через поток инфракрасного излучения с блоками приема потока инфракрасного излучения, при этом первый стержень-датчик установлен в сквозном отверстии в корпусе и огнеупорной футеровке электродуговой печи с возможностью взаимодействия вторым концом с жидким металлом в реакционной емкости электродуговой печи, второй конец второго стержня-датчика установлен в огнеупорной футеровке на заданном или фиксированном расстоянии от жидкого металла в реакционной емкости электродуговой печи, а второй конец третьего стержня-датчика прикреплен к корпусу электродуговой печи.

2. Устройство по п.1, отличающееся тем, что стержни-датчики выполнены из вольфрама, или манганина, или соединений манганина.

3. Устройство по п.1, отличающееся тем, что второй конец первого стержня-датчика, взаимодействующий с жидким металлом, выполнен из тугоплавкого материала, химически не взаимодействующего с жидким металлом.

4. Устройство по п.2, отличающееся тем, что в качестве материала, из которого выполнен второй конец первого стержня-датчика, взаимодействующий с жидким металлом, например с жидкой сталью, использован углеродный композитный материал или лейкосапфир.

| Устройство для измерения темпера-ТуРы МЕТАллА B KOHBEPTEPE | 1979 |

|

SU819182A1 |

| Устройство для измерения температуры расплава | 1976 |

|

SU1067373A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ РАЗОГРЕВА РУДНО-ТЕРМИЧЕСКОЙ ПЕЧИ ПОСЛЕ ПРОСТОЯ | 2006 |

|

RU2305242C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ РАЗОГРЕВА РУДНОТЕРМИЧЕСКОЙ ПЕЧИ ПОСЛЕ ПРОСТОЯ | 1992 |

|

RU2009422C1 |

| JP 63203716 А, 23.08.1988 | |||

| US 3334520 А, 08.08.1967. | |||

Авторы

Даты

2012-08-20—Публикация

2010-04-05—Подача