(54) УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ КОЛИЧЕСТВА МАТЕРИАЛА В СЕЧЕНИИ ВРАЩАЮЩЕЙСЯ ПЕЧИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для определения степени заполнения трубчатых вращающихся печей | 1977 |

|

SU638828A1 |

| Устройство для определения степени заполнения и угла подъема центра тяжести сегмента материала в горизонтально вращаемом аппарате | 1980 |

|

SU922478A1 |

| Способ автоматического управления процессом обжига вспучивающихся материалов и устройство для его осуществления | 1983 |

|

SU1174718A1 |

| Корреляционный измеритель скорости рабочей среды | 1983 |

|

SU1158936A1 |

| Устройство контроля температуры жидкого металла в тигельной индукционной печи | 1988 |

|

SU1617290A1 |

| Способ и устройство измерения расхода тепла | 2017 |

|

RU2673313C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ВНУТРЕННЕГО СОСТОЯНИЯ САМООБЖИГАЮЩЕГОСЯ ЭЛЕКТРОДА | 1992 |

|

RU2035126C1 |

| Устройство управления положением фурмы конвертера | 1980 |

|

SU899658A1 |

| Устройство для контроля качества обжига материалов во вращающейся печи | 1977 |

|

SU734158A1 |

| Способ определения цикловой подачи топлива в дизельном двигателе и устройство для его осуществления | 2021 |

|

RU2775798C1 |

1

Изобретение относится к технике .контроля трубчатых вращающихся печей в цветной металлургии при кальцинации глинозема, а также может найти применение в химической промышленности и в промышленности строительных материалов при обжиге и сушке порошкообразных сыпучих материалов.

Известно устройство для определения количества материала по вращающейся печи, которое содержит силоизмерительные датчики, связанные с , сумматор и вычитатель, позволяющие по измерению нагрузки корпуса печи на опорныхроликах нутем суммирования и вычитания нагрузок каждой пары роликов одной опоры определить количество материала в зоне н;ахождения роликов 1.

Это устройство обладает низкой точностью определения количества материала в связн с тем, что нагрузка на ролики определяется, в основном, не количеством материала в данной зоне, а весом корпуса самой печи, который составляет 90-95 /0 всей нагрузки.

По мере изнашивания роликов и футеровки печи составляющая общей нагрузки.

обусловленная весом печи, изменяется, и эта величина будет сопоставима с измеряемой величиной, что приводит к большим погрешностям.

С другой стороны, с помощью известного устройства невозможно определить количество материала в сечениях печи между опорными роликами, так как нельзя измерить здесь нагрузку на них, а для систем контроля с целью установления распределения материала по длине печи необходимо определение количества в различных сечениях.

Наиболее близким к предлагаемому является устройство для определения в сечеляется устройство для определения коли15чества материала в сечении вращающейся печи, включающее датчик температуры, соединенный через выделитель максимума скорости измерения температуры с первым входом первого измерителя времени, выход которого соединен с первым входом вычислительного блока 2.

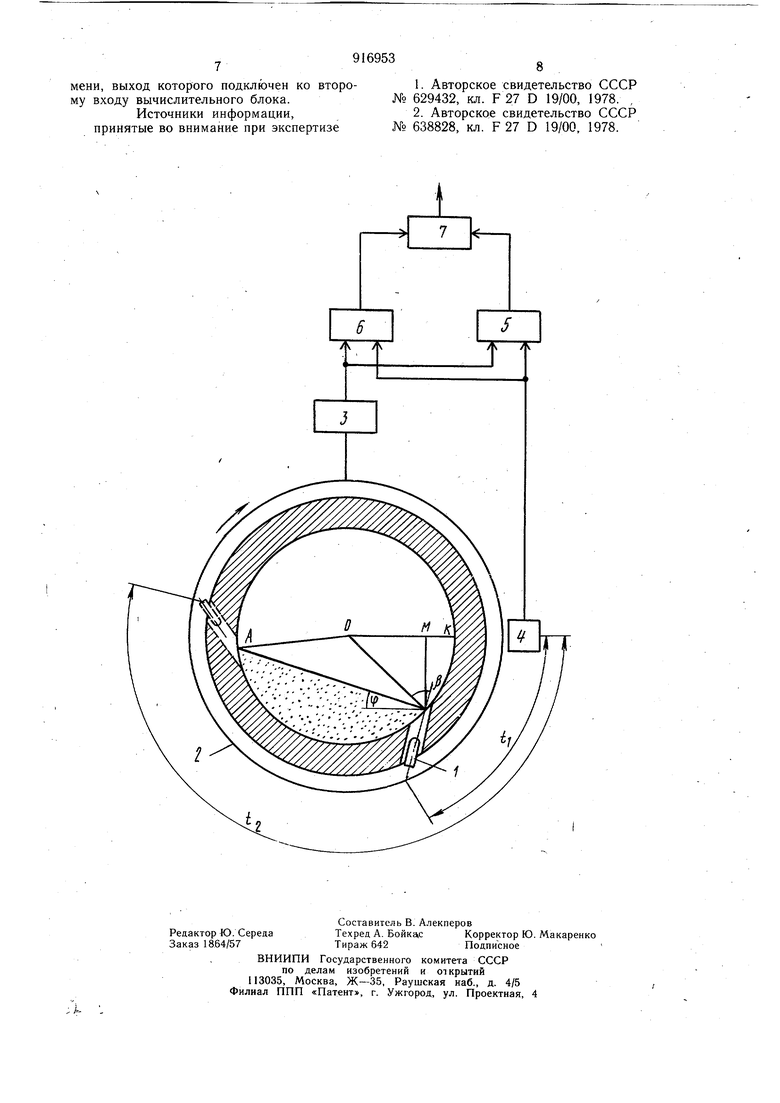

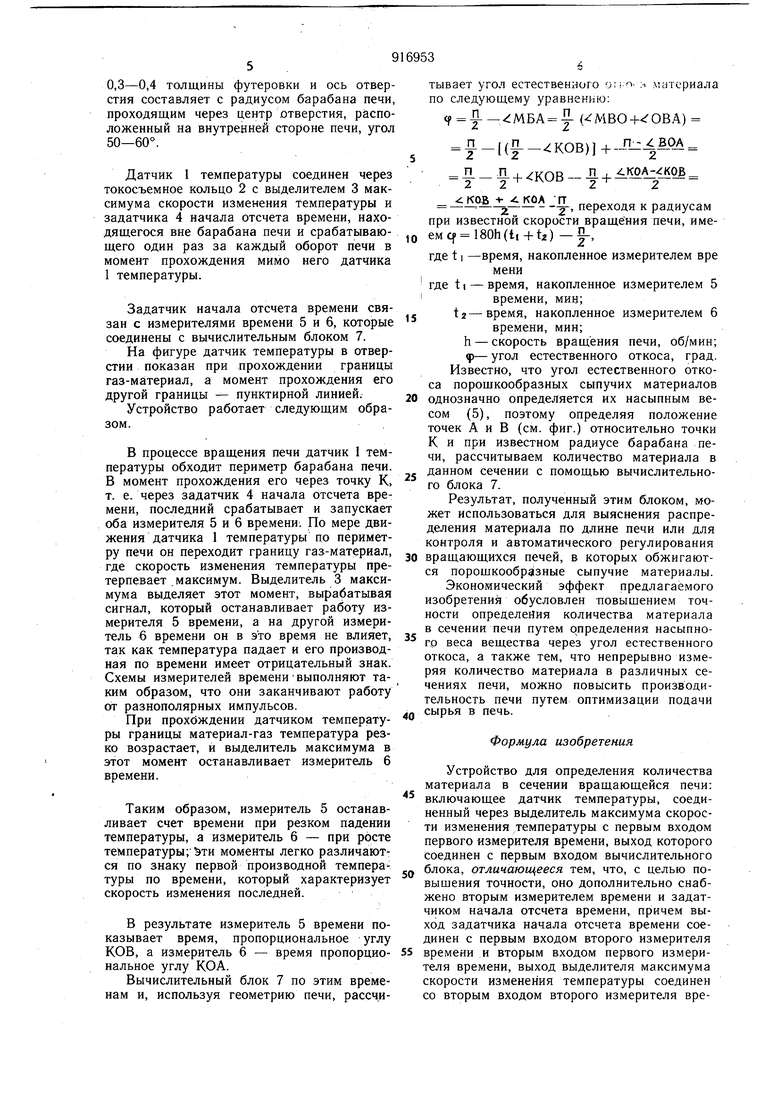

В этом устройстве измеряется степень заполнения печей с помощью термодатчиков, расположенных вне барабана печи и соединенных с вычислительным блоком через выделитель максимума скорости изменения темпе|ратуры и измеритель времени, причем в футеровке печи установлен в плоскости расположения датчиков температуры элемент с теплопроводностью, превышающей теплопроводность футеровки. Это устройство обладает низкой точностью определения количества материала в сечении печи, во-первых, оно позволяет определить только степень заполнения печи, т. е. объемное количество материала, а не весовое количество материала в печи ввиду того, что этим устройством нельзя определить удельный или насыпной вес материала, который, в свою очередь, является переменной величиной в зависимости от температуры, следовательно, и сечения печи. В связи с этим, весовое количество, определяемое известным устройством по объему материала в предположении постоянства насыпного веса материала, приводит к суш.ественным ошибкам. Цель изобретения - повышение точноети определения. Указанная цель достигается тем, что устройство для определения количества материала в сечении вращающейся печи, включающее датчик температуры, соединенный через выделитель максимума скорости изменения температуры с первым входом первого измерителя времени, выход которого соединен с первым входом вычислительного блока, снабжено вторым измерителем времени и задатчиком начала отсчета времени; причем выход задатчика начала отсчета врёмени соединен с первым входом второго измерителя времени и вторым входом первого измерителя времени, выход выделителя максимума скорости изменения температуры соединен со вторым входом второго измерителя времени, выход которого подключен ко второму входу вычислительного блока. Принцип -работы устройства состоит в следующем. Задатчик начала отсчета времени определяет угловое положение термодатчика до входа последнего из газового пространства в зону материала в печи. Для увеличения точности измерения и исключения запаздывания датчик температуры помещен в отверстие футеровки, открытое с внутренней стороны печи на глубине 0,3-0,4 толщины футеровки печи в области температур порядка 900°С. Такое расположение датчика температуры предохраняет его от воздействия высокой температуры газа в печи, в то же время порошкообразный материал быстро проникает в отверстие и высыпается из него в процессе вращения печи, что исключает запаздывание во времени. Для ускорения всыпания материала в отверстие и высыпания его из отверстия. последнее выполнено под углом 50-60° к радиусу барабана печи, проходящему через центр отверстия, расположенный на внутренней стороне печи. Для быстрого всыпания порошкообразного материала в отверстия, желательно, чтобы при прохождении датчиком температуры границы газ-материал отверстие располагалось вертикально. В этом случае, при выходе датчика температуры из материала ухудшаегся высыпание материала, так как отверстие теперь будет не вертикальным, а ближе к горизонтальному. Поэтому для быстрого всыпания и высыпания материала необходимо выбрать-оптимальный угол между осью отверстия и радиусом барабана печи, проходящим через выходную ось отверстия внутри печи. При углах откоса, имеющих место в глиноземной промышленности, оптимальное значение угла находится в интервале 50-г60°. При угле меньше, чем 50° хотя улучшается всыпание, при выходе термодатчика .из материала высыпание из отверстия сходит медленнее. При угле больше, чем 60°, замедляется всыпание порошка в отверстие. . Глубина перемещения датчика температуры в отверстие обуславливается ненадеж-, ностью работы существующих термопар и достаточной термочувствительностью их к изменениям температуры на границах газматериал и материал-газ. Температура внутри вращающихся печей колеблется от 1000°С (материал) до 1600°С (газ). В этом диапазоне температур быстро изнашиваются чехлы для термопар, по этой причине не велик их срок службы. Глубина помещения термодатчика от внутренней стенки печи выбирается исходя из температуры футеровки на дне отверстия. На глубине 0,3-0,4 толщины футеровки от внутренней стенки печи средняя по времени температура соответствует 800-850°С. При такой температуре существующие те ыопары могут работать долго и надежно. Если термопару поместить на глубину не менее, чем на 0,3 толщины футеровки, то температура будет свыше 900°С, что сокрашает срок службы термопары, а при глубице более, чем 0.4 толшины футеровки, несмотря на надежную работу термопары, падает ее чувствительность к изменениям температуры в печи. Оптимальными являются глубина расположения датчика температуры, равная 0,3-0,4 толщины футеровки, и величина угла между осью отверстия и радиусом барабана печи, проходящим через центр отверстия, расположенный на внутренней стороне печи, равная 5Ю-60° На чертеже показано устройство для определения количества материала в сечении печи. Оно содержит датчик 1 температуры, который помещен в отверстие футеровки, открытой с внутренней стороны, на глубине

0,3-0,4 толщины футеровки и ось отверстия составляет с радиусом барабана печи, проходящим через центр отверстия, расположенный на внутренней стороне печи, угол 50-60°. Датчик 1 температуры соединен через токосъемное кольцо 2 с выделителем 3 максимума скорости изменения температуры и задатчика 4 начала отсчета времени, находящегося вне барабана печи и срабатывающего один раз за каждый оборот печи в момент прохождения мимо него датчика 1 температуры. Задатчик начала отсчета времени связан с измерителями времени 5 и 6, которые соединены с вычислительным блоком 7. На фигуре датчик температуры в отверстии показан при прохождении границы газ-материал, а момент прохождения его другой границы пунктирной линией. Устройство работает следующим образом. В процессе вращения печи датчик 1 пературы обходит периметр барабана печи. В момент прохождения его через точку К, т. е. через задатчик 4 начала отсчета времени, последний срабатывает и запускает оба измерителя 5 и 6 времени. По мере движения датчика 1 температуры по периметру печи он переходит границу газ-материал, где скорость изменения температуры претерпевает.максимум. Выделитель 3 максимума выделяет этот момент, вырабатывая сигнал, который останавливает работу измерителя 5 времени, а на другой измеритель 6 времени он в это время не влияет, так как температура падает и его производная по времени имеет отрицательный знак. Схемы измерителей времени-выполняют таким образом, что они заканчивают работу от разнополярных импульсов. При прохождении датчиком температуры границы материал-газ температура резко возрастает, и выделитель максимума в этот момент останавливает измеритель 6 времени. Таким образом, измеритель 5 останавливает счет времени при резком падении температуры, а измеритель 6 - при росте температуры; ти моменты легко различаются по знаку первой производной темперася по знаку первой производной температуры по времени, который характеризует скорость изменения последней. В результате измеритель 5 времени показывает время, пропорциональное углу КОВ, а измеритель 6 - время пропорциональное углу КОА. Вычислительный блок 7 по этим временам и, используя геометрию печи, рассчитывает угол естественного .i материала по следующему уравненикз:

(-МВО-Ь ОВА) Т- - (f - КОВ) -f П , КОА-- КОВ - + КОВ - -и- + КОВ . п: переходя к радиусам при известной скорости вращения печи, имеем q 180h(ti+t2), где t, -время, накопленное измерителем вре , лентл где 11 - время, накопленное измерителем 5 времени, мин; tj-время, накопленное измерителем 6 времени, мин; h - скорость вращения печи, об/мин; Ф- угол естественного откоса, град. Известно, что угол естественного откоса порощкообразных сыпучих материалов однозначно определяется их насыпным весом (5), поэтому определяя положение точек А и В (см. фиг.) относительно точки К и при известном радиусе барабана печи, рассчитываем количество материала в T. LJiucj «vj,Ti. i jiHfi , i iri Cll lJrlcli/lCI D данном сечении с помощью вычислительноро блока 7. Результат, полученный этим блоком, может использоваться для выяснения распределения материала по длине печи или для контроля и автоматического регулирования вращающихся печей, в которых обжигают порошкообразные сыпучие материалы, Экономический эффект предлагаемого изобретения обусловлен -повышением точ определения количества материала сечении печи путем определения насьшно,„ веса вещества через угол естественного откоса, а также тем, что непрерывно измеряя количество материала в различных сечениях печи, можно повысить производительность печи путем оптимизации подачи сырья в печь. Формула изобретения Устройство для определения количества материала в сечении вращающейся печи: включающее датчик температуры, соединенный через выделитель максимума скорости изменения температуры с первым входом первого измерителя времени, выход которого соединен с первым входом вычислительного блока, отличающееся тем, что, с целью повышения точности, оно дополнительно снабвышения точности, оно дополнительно снабжено вторым измерителем времени и задатчиком начала отсчета времени, причем выход задатчика начала отсчета времени соединен с первым входом второго измерителя времени и вторым входом первого измерителя времени, выход выделителя максимума скорости изменения температуры соединен со вторым входом второго измерителя вре

Авторы

Даты

1982-03-30—Публикация

1980-08-15—Подача