ние ДЗже при указанной стелени зоостановлення является относительно вы соким.

Цель изобретения - уменьшение потребления энергии нри н.рямом восстановлении стационарного слоя окпслов металлов до губчатого металла.

Для этого предлагаемое устройство снабжено газовым теплообменником противоточного типа и циркуляциоННым иасосом, соединенным трубопроводом со входом л 1 Ы:ходо.м теплообменника, лри этом ОДна сторона теплообменника размещена в калгере иечп.

Установаса вылолняется так, чтобы осуществить рециркуляцию через слой, по меньшей .мере, большей части газа, п.ри которой газ, 11роходя щий слой, очищает:я до необходимой стелеии отлродуктов реакции и после компенсации израсходованного газа снова ироиускается через слой. Благодаря этому потребление газа существенно уменьшается.

Целесообразно выполнить устройство с воз.можностыо откачки замкнутого контура, 3 котором цир1кулирует газ, и регенерации газа. Если печь па гревается электрическим то.коМ, можно осуществить нагреваиие и восстановление, а также и охлаждепле без заметного расхода газа на что-ллбо кроме воссталозленля, т. е. без каких-либо существенных потерь газа. Реальпое лотребленпе .восстапозптельпого газа на реакцию восстановления почти полностью соответствует теоретическому расходу, т. е. около 27 кмоль (около бООлгЗ при 0°С и 101,3 кРа) на 1 т восстановленного железа.

Предлагаемое устройство выполнено с возможностью регулирования в любой момент да:вле пя газа, его температуры, состава и скорости для создания оптимальных условнй. Лрл заданной скорости ;газа (м/сек) расход газа (кг/час), наир)1мер, через с.той может быть увеличен путем сжатия газа, чтобы увеличить его плотность, в результате этого в течен)1е определенного 1 ременного интервала через слой пройдет большее количество активных молекул газа.

В таком устройстве можно, например, регулировать содержание углерода в железной губке в соответствии с потребностью и назначением ее.

ТеллообменЕИК газ-газ иреимущественно выполняют так, чтобы обеспечить в нем кондепсапию, ло .меньшей мере, части водяных паров, образовавшихся ири восстаиовлеиии (или водяных паров из влажных материалов), лри этом входящий газ лодогревается за счет тепла ко1-1денсаци.и. Это еще более повышает экономические показателп способа.

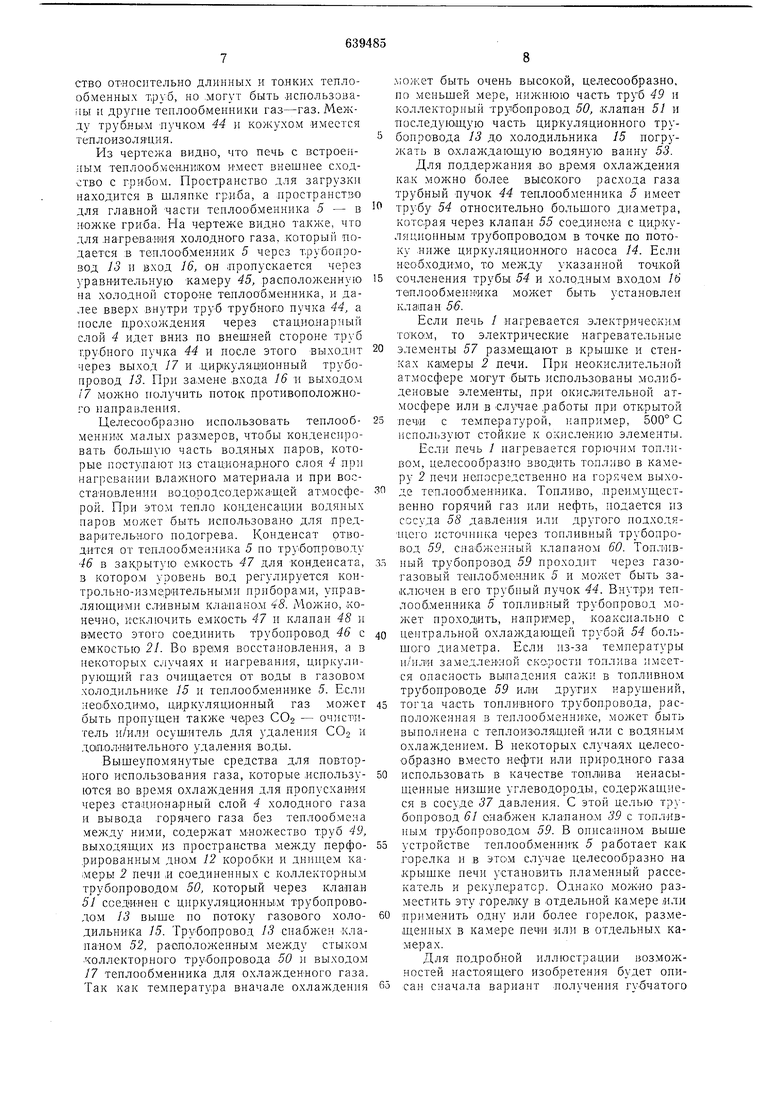

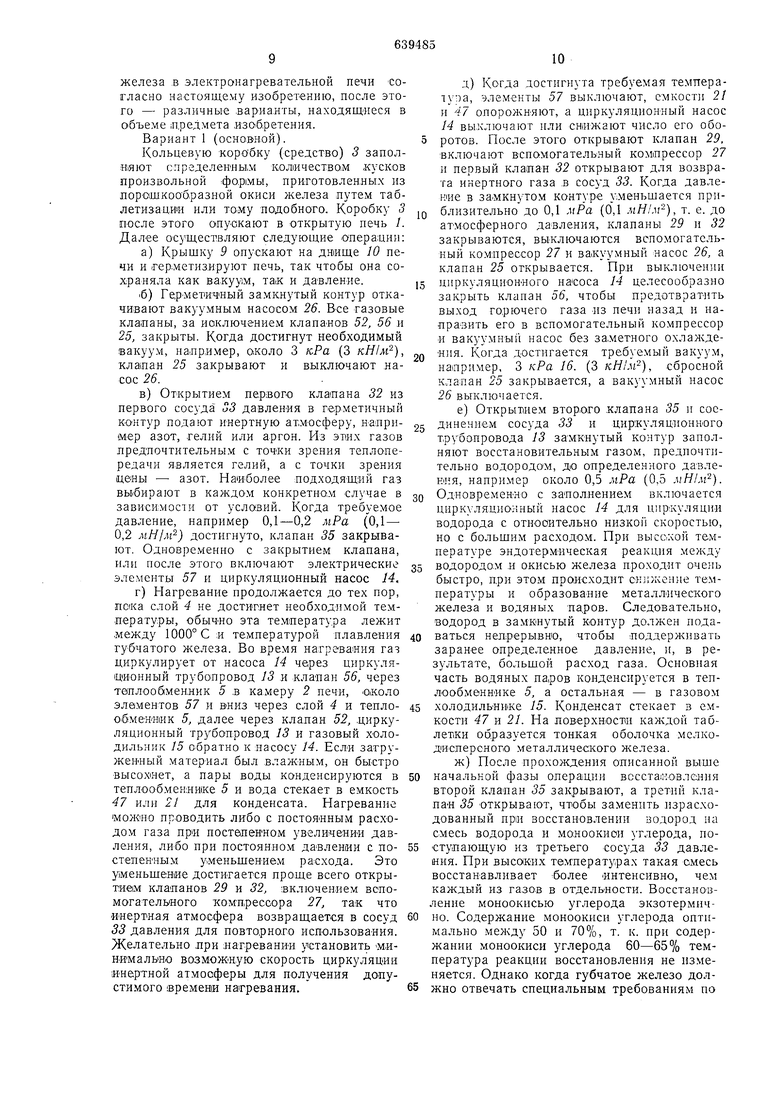

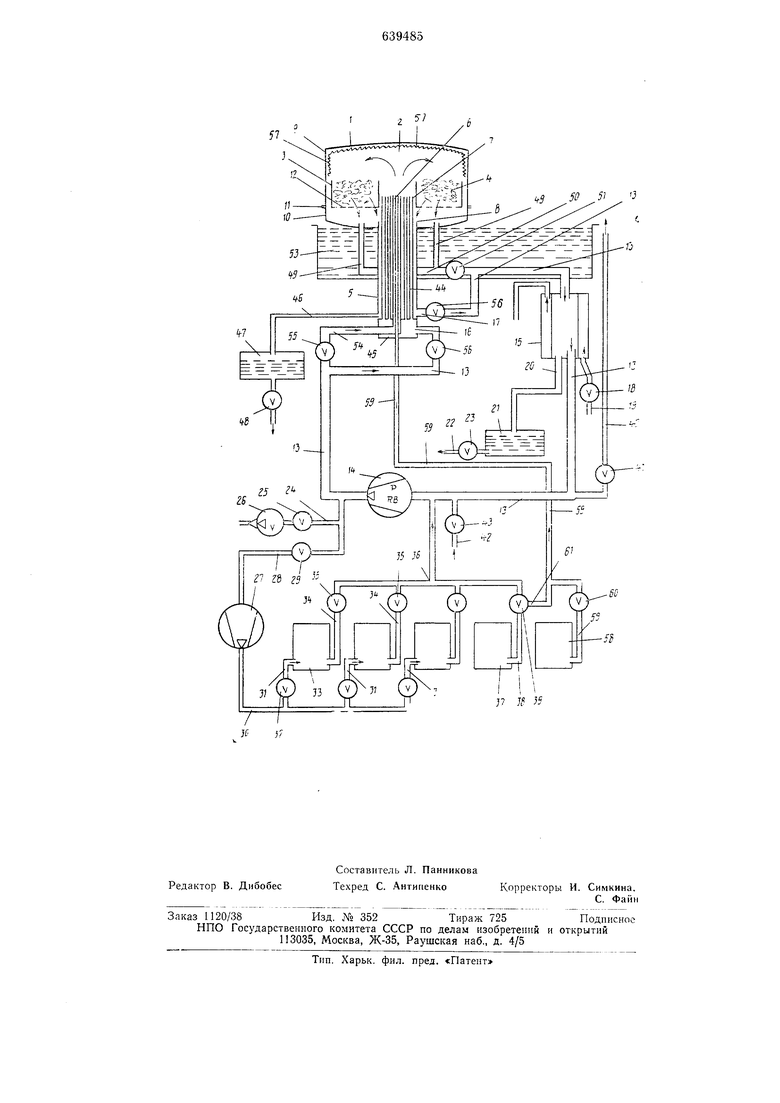

На чертеже пзобрал ено . устройство.

Оно содержит печь / с обогреваемой кам.фой 2 и сред€твам,и 5 для поддержки в камере печи стационарного слоя 4 окисла

металла, который должен быть восстановлен до губчатого металла. С печью / соедиНеио вспомогательное оборудование для осуи1еетвления олераций нагревания, восстанс.влеиия и, еслл необходичмо, олерадии охлаждения, а также для нроиускания через стационарный слой .горячего, преимущественно неокисляющего газа, горячего восстановительного газа и холодного иес-кисляющего газа соответственно. На чертеже показа.на единственная .печь, для сиециалиста очевидно, что часть вспомогательного оборудования может быть использована для нескольких иечей, входящих в одно ycTpoiiство.

Всломогательное оборудовани.е содержит газо-газовый теилообмеииик 5 иротпвоточного типа, который, по .меньще мере, частично вмонтирован в печь 1, так что горячая сторона 6 его размещена в камере 2 иечи или соединена с ней. На стороне 6 расположен выход 7, размещенный вверху ио потоку через стационарный слой 4, для -нагретого в теилообменнвке газа л вход 8, размеще.пный внизу по потоку че1)ез слой, для газа, который должен быть охлажден в теплообменнн ке. Благодаря имеется возможность во время операций иагреванля и восстановления охладить относительно горячий исиользованный газ путем теплообмена, .пропуская его противоток(;.1 с OTHCCIIтельно холодным свежим газом, который так иодогревается перед введенн..гм .непоС|)едстве11но к камеру 2 печи сразу после выхода из теплообмсннпка. IZc.in получаемую металлическую губку нужно охладить в печи /, вспомогательное оборудование дополнительно снабжено средствами для лронускания через стационарный слой во время опера.ции охлаждения холодного газа и вывода прощедшего через слой 4 нагретого 1-аза без теплоо-бмена между ними.

Герметичная вакуум.но-ллотная высокоте.млературяая лечь содержит верхнюю крышку 9 и днище 10, соед 1ненные фланцем //. Печь / нмеет кожух из листового металла, который может сохранить как высокий вакуум, так и избыточное давление в несколько атмосфер и снабжен футеровко (на чертеже не ноказана) .из огнеупорного материала, папример пз огнеупорных кпрПичей.

Средства 3 для поддерл ания в камере 2 иечи стацпо.парНого слоя 4 окисла металла содержат коробку с перфорированным диом 12. В описываемом варианте коробкг кольцевая, но она может быть любой подходящей формы. Коробка снабжена оиора.vn-i и ст() ла иолу .камеры 2 печ.и. Опоры позволяют газу проходить .между лерфорпрованным диом J2 коробкп л днищем камеры 2 .иечи. Опоры могут быть выполнены, паиример, в виде пучковой системы, оиабженйой .про.резями.

Для того, чтобы пропустить необходимое количество газа через стационарный слой 4, вспомотательное оборудование имеет ,роводы, такие как циркуляционИые трубопроводы 13, цир:куляи1 онный насос И и газовый холодильник 15. Один конец трубопровода 13 соединен с входом 16 для холодного газа теплообменника 5, а его конец соедннен с выходом 17 для охлажденного газа теплообменника. ,Указа}1ный циркуляционный трубопровод 13 вместе с печью / и ее газо-газовым теплообменпиком 5 образуют замкнутый коптур. Циркуляционный насос 14 показан как компрессор, но в определенных случаях он может быть ii вентилятором. Циркуляционный насос 14, являющийся предпочтительно регулнруемым, врезан в трубопровод 13 для осуществления циркулянин газа через замкн;,лъ1Й контур и имеет сторону зсасываппи и сторону давления. Газовый холодильник 15 вмонтирован в циркуляционный тр -бонровод 13 на стороне всасывания цнркуляцион;ного пасоса 14 и является предночТ1ггельно водоохлаждае.мым. Целесообразно 1гснользовать в качестве холодильника 15 спиральный теплообменник, в котором газ и охлаждающая вода противотоком. Охлаждение газа регулируется краном 18 в питающем трубопроводе 19 для охлаждающей .воды. К газовой стороне холодильника 15 подсоединен трубопровод 20 для стока конденсата в закрытую емкость 21, в KOTOpOiM уровень конденсата регулируется ИНднкаторо.м уровия (не показан), вмонтированном в сливной трубонровод 22 и управляюпднм клапаном 23.

ycrpoiicTBO снабжено средствами для откачки газа 113 за.1кп того контура, которые соединены с цирк ляцнонным трубопроводом 13 на стороне давления насоса 14, и средствами для регенерации откачанного таза, соединенным со средствами для откачки. Средства для откачки содержат трубопровод 24, соедияенный с циркуляционным трубопроводом 13, Клапан 25, смонтирова-нный в трубопроводе 24, и вакуумный насос 26, расположепный лосле клапана 25. Выход насоса 26 соединен с окружающей атмосферой, возможно через выводную трубу (не показана). Средства для регенерацп1 откачанного газа содержит вспомотательиый компрессор 27, трубопровод 28 с клапаном 29, размещенные между всасывающей стороной компрессора 27 и трубонроводо.м 24 для откачки ,и соединениые с трубопроводом 24 в .месте его сочленения с тр -бопроводом 13, трубопровод 30, соединенный со стороной давления вспомогательного компрессора 27 и разветвляющийся на несколько труболроводов 3-1, каждый из которых .снабжен клапано.м 32 и соеди«ен с сосудам 33 давления. Первый сосуд 33 давления может содержать, налри.мер, ннерт«ую атмосферу, такую как азот, гелий или

аргон, второй сос.д 33 может содержать водород, а третий сосуд 33 - окислительную ат.;асфер , та.кую как смесь водорода и моiiooKiic; углерода. Сосуды давлен;1я соединены со средствами для пополнения расход}-емой в процессе работы печи атмосферы (на черте;| е не нохазаны). Для введения указан;чых газов в замкнутый контур каждый сосудов 33 давлон;гя соединен гмсредством ответвлешп 34 соответственно с клапанами 35 соответственно с коллекторным трубопроводом 36, входящи.м в циркуляин( трубопровод з точке между газовым холодильником 15 и насосом 14. Кроме того, к коллектор1;ому тлубо11ровод лрмсослпнен сосуд 37 давления млн лпугой подходянип источник :к:насыци :)101-о углеводорода, такого как ацетилен и.ш лроца-м, через ответзле;п е 38 с клана1Ю.1 39.

У CTpoiicTBO обеспечивает возможное : пита, вспомогательны компрессор посредством ваку}-много насоса .26 воз.можно через очистное строГ1Ство для регенерацл, например, водорода ;1ли гел)1Я. Очистное стройство может быть с.монтировапо .между вспомогатольны.м компрессором 27 и сос дами 33 давления. В некоторых сл чаях, uinp;iMep, когда проиан или ацетилеп вво-дят в замкнутый контур, где Iiiii при высокой температуре раз,а а1отся, Бе;п1чпваясь за счет этого и объеме в несколько раз, целесообразно соеднннть циркуляционный трубопровод со средства iи для удален)1я ио меньшей .мере части охлажденного в теплообмен« ке 5 газа, когда такое удаление необходимо. Этн средства показаны ;ia чертеже как отводящий трубопровод 40. Трубоировод 40 соед1гнен с циркуляционным трубопроводом в точке .между газовым холодпльНпком 15 и пирк -ляцг1онны.м насосом 14 п снабже; клапаио.м 41. .1ежд Т1)убопроводом 40 )iacocoM 14 с цН|рк ляц.ионным тр бопроводом 13 нр)соед11нен трубопровод 42 с клапаном 43 для подачи кислородсодержащего газа в замкнутый контур. KiaMOродсодержани1Й газ в зависимости от необходи.мостп .может быть воздухом под ат.мосферным давленне.м, воздухом, o6oranie}iны.м кислородо.м, или чистым кислородом. Кислород подается, конеч но, 1з сосуда давлен1 я (на чертенке не показан) плл какото-либо другото кислородного источннка. В предлагаемом устройстве кожух цз листовото материала днища 10 печп выполнен с направленны.м вниз центральным выстзпом, .который является кожухом теплообменника 5. Теплообменник -может быть лолностью вмонтирован в лечь /. Горячая сторона 6 теплооб.менника размещена преимущественно в центрально отверсти1 кольцевой коробки средства 3, а теплообменник газ - газ иреи.мущественно содержит трубчатый лучок 44, имеющий множе7

ство оТНосптельно длинных i толких теплообменных хруб, но .могут быть .использованы и другие теплообменники газ-газ. Между трубным пучкО|М 44 и кожухом имеется тепло-изоляция.

Из чертежа видно, что печь с ветроен; ым теплообмеН.ником и-мест внешнее сходство с . Пространство для загрузки находится в шляпке гриба, а пространство для главлой части теплообменника 5 - в ножке гриба. На чертеже видно также, что для .натрован ия холодного газа, который подается в теплообменник 5 через трубопровод /5 и вход 16, он пропускается через уравнительную камеру 45, расположенную на холодной сторОНе теплообменника, и далее вверх внутри труб трубного иучка 44, а иоеле дрохождения через стациоларный слой 4 идет вниз по внешней стороне труб трубного пучка 44 и после этого выходит через выход 17 и ,ци,р1куляционный трубопровод 13. При за.меие входа 16 и выходом 17 можно получить поток противоположного направления.

Целесообразно использовать теплообменни.к малых размеров, чтобы конденсировать большую часть водяных паров, которые поступают из стац-иона.рлого слоя 4 при нагревании влажного материала и при воссталовлении водо.родсодержащей агмосферой. ПрИ этом тепло конденсации водяных паров может быть исиользовано для предварительного подогрева. Конденсат отводится от теплообменника 5 по трубопроводу 46 в закрытую емкость 47 для конденсата, в котором уровень вод регулируется контрольно-измерительными приборами, управляюиигмн сливным клаашно.м 48. Можно, конечно, исключить емкость 47 и клаиан 48 и вместо этого соединить трубопровод 46 с емкостью 2L Во время восстановления, а в некоторых случаях и нагревания, циркулнруюпдий газ очищается от воды в газовом холодильнике 15 и теплообменнике 5. Е.сли необходимо, циркуляционный газ может быть пропущен также через СО2 - очиститель и/или осушитель для удаления СО2 и до1ПОЛН1ИТ€льно-го удаления воды.

Вышеупомянутые средства для повторного использования газа, которые исиользуются во время охлаждения для пропускания через ста.ционарный слой 4 холодного газа и вывода торячего газа без теилообмеиа между ними, содержат множество труб 49, выходящих из пространства между перфорированным дном 12 коробки и дн1ицем каiMepb 2 иечи и соединенных с коллекторным трубопроводом 50, который через клапаи 51 соедииен с циркулядионцым трубопроводом 13 выше по потоку газового холодильника 15. Трубопровод 13 спа.бжен клаиаиом 52, расположенным между стыком коллекторного трубоировода 50 и выходом 17 теплообменника для охлажденного газа. Так как темиература вначале охлаждения

8

.люжет быть очень высокой, целесообразно, по меньшей мере, нижнюю часть труб 49 и коллекторный трубоировод 50, клапаи 51 и последующую часть циркуляционного трубопровода 13 до холодильника 15 иогружать в охлаждающую водяную ванну 55.

Для поддержапия во время охлаждения ка.к можно более вЫ|СО;Кого расхода газа трубный пучок 44 теилообменника 5 имеет трубу 54 относительно большого диаметра, которая через клапан 55 соединена с цирКуляционным трубопроводом в точке по потоку ииже циркуляционного насоеа 14. Если необходимо, то между указанной точкой сочленения трубы 54 и холодным входом 16 теплообменника может быть установлен клапан 56.

Если печь / нагревается электрическим током, то электрические нагревательные элементы 57 размещают в крыщке и стенках ка1меры 2 печи. При иеокислительной атмосфере .могут быть использованы молибденовые элементы, при окислительной атмосфере или в случае работы при открытой лечи с температурой, например, 500° С используют стойкие к окислению элементы.

Если печь 1 пагревается горючим топливом, целесообразно вводить топливо в камеру 2 иечи непосредственно иа горячем выходе теплообмениика. Топливо, иреи.мущественно горячий газ или нефть, подается из сосуда 58 давления или другого иодходятцего источника через топливный трубопровод 59, снабженный клапаном 60. Топливный трубопровод 59 проходит через газогазовый теилобмСН.ник 5 и может быть заключен в его трубный пучок 44. Внутри теплообменника 5 тоиливный трубоировод может проходить, например, коаксиально с центральной охлаждающей трубой 54 большого диаметра. Если из-за температуры и/или замедленной скорости топлива имеется опасность выиадения сажи в топливном трубопроводе 59 или друтих нарущений, тогда часть топливного трубопровода, расположенная в теплообменнике, может быть выполнена с теплоизоляцией или с водяным охлаждением. В иекоторых случа.ях целесообразно вместо нефти или ириродного газа использовать в качестве топлива ненасыщенные низшие углеводороды, содержащиеся в сосуде 37 давления. С этой целью трубопровод 61 снабжен клаианом 39 с топливным трубопроводо1М 59. В оиисаииом выше устройстве теилообмеииик 5 работает как горелка и в этом случае целесообразно на крыщке иечи установить иламенный рассекатель и рекуператор. Однако мож-но разместить эту горелжу в отдельной камере или применить одну или более горелок, размещенных в камере печи или в отдельных камерах.

Для подробной иллюстрации возможностей настоящего изобретения будет оиисан сначала вариант иолучения губчатого

железа .в электронагревательной печи Согласно настоящему изобретению, после этого - различные .вариалты, находящиеся в объеме ;п,редмета изобретения.

Вариант (основной).

Кольцевую коробку (средство) 3 заиолН1яют слределенныл количеством -кусков произвольной фо.р1мы, нриготовленных из порощкоойразной окиси железа путем таблетизации или то-му подобного. КорОбку 3 после этого опускают в открытую печь /. Далее осуществляют следующие операдии: а) Крыщку 9 опускают на днище 10 печи и .гер:метиз.ируют печь, так чтобы она сохраняла как ва.куу;м, так и давление.

б) Герметичный замкнутый контур откачивают вакуумным насосом 26. Все газовые клаланы, за исключением клапанов 52, 56 и 25, закрыты. Когда достигнут необходимый вакуум, налример, около 3 кРа (3 /сЯ/ж), клалан 25 закрывают и выключают .насос 26.

в) Открытием nepiBoro клаоана 32 из первого S3 давления в герметичный контур подают инертную атмосферу, например азот, гелий или аргон. Из этих газов предпочтительны.м с точки зрения теплопередачи является гелий, а с точки зрения цены - азот. Наиболее лодходящяй газ выгбирают в каждом конкретном случае в зависимости от условий. Когда требуемое давление, например 0,1-0,2 мРа (0,1- 0,2 мН/м) достигнуто, клапан 35 закрывают. Одновре.менно с закрытием клапана, или после этого включают электрические элементы 57 и циркуляционный насос 14, г) Нагревание продолжается до тех пор, пока слой 4 не достигнет необходимой температуры, обычно эта температура лежит .между 1000° С и температурой плавления губчатого железа. Во время нагре-ваиия газ циркулирует от насоса 14 через циркуляционный трубопровод }3 ,и клапан 56, через теплообменник 5 в камеру 2 печи, около элементов 57 и Вниз через слой 4 и теплоОбменник 5, далее через клапан 52, диркулядионный трубопровод 13 и газовый холодильник /5 обратно к :насосу 14. Если затруженный материал был влажным, он быстро высохнет, а пары воды конденсируются в теплообменнике 5 и вода стекает в емкость 47 или 21 для конденсата. Нагревание можно проводить либо с постоянным расходом газа при постеленном увеличений давления, либо при постоянном давлении с постепенным у.меньщением расхода. Это уменьщение достигается проще всего открытием клапанов 29 и 32, включением вспомогательного компрессора 27, так что инертная атмосфера возвращается в сосуд 33 давления для повторного использования. Желательно .при нагревании установить минимально возможную скорость циркуляции инертной атмосферы для получения допустимого времени нагревания.

д) Когда достигнута требуемая темпераlyiia, элементы 57 выключают, емкости 2/ и 47 опоролснЯЮт, а циркуляционный насос 14 выключают пли снижают число его оборотов. После этого открывают клапан 29, включают вспомогательный компрессор 27 ii первый клапан 32 открывают для возврата инертного газа в сосуд 33. Когда давление в замкнутом контуре уменьщается приблизительнодо 0,1 мРа (0,1 мН.м), т. е. до атмосферного давления, клапаны 29 и 32 закрываются, выключаются вспомогательный компрессор 27 и вакуумный насос 26, а клапан 25 открывается. При выключении циркуляционного насоса 14 целесообразно закрыть клапан 56, чтобы предотвратить выход горючего газа из печи назад и направить его в вспомогательный компрессор и вакуумный насос без за.метного охлалсденпя. Когда достигается требуемый вакуум, например, 3 кРа 16. (3 ), сбросной клапан 25 закрывается, а вакуумный насос 26 выключается.

е)Открытием второго клапана 35 и соединением сосуда 33 и циркуляционного трубопровода 13 замкнутый контур заполняют восстановительным газом, предпочтительно водородом, до определенного давления, например около 0,5 мРа (0,5 мН/м). Одновременно с заполнением включается циркуляционный насос 14 для циркуляции водорода с относительно низкой скоростью, но с больщим расходом. При высокой температуре эндотермическая реакцпя между водородом и окисью железа проходит очень быстро, при этом происходит сн кение температуры и образование металлИческого железа и водяных паров. Следовательно, водород в замкнутый контур должен подаваться непрерывно, чтобы поддерл ивать заранее определенное давление, и, в результате, больщой расход газа. Основная часть водяных паров конденсируется в теплообменнике 5, а остальная - в газовом холодильнике 15. Конденсат стекает в емкости 47 и 21. На поверхности калсдой таблетки образуется тонкая оболочка мелкодисперсного металлического железа.

ж)После прохождения описанной выще начальной фазы операции восстап-ювлсния второй клапан 35 закрывают, а третий клапан 35 открывают, чтобы заменить израсходованный при восстановлении водород на смесь водорода и моноокиои углерода, поступающую из третьего сосуда 33 давления. При высоких температурах такая смесь восстанавливает более интенсивно, чем каждый из газов в отдельности. Восстановление моноокисью углерода экзотермично. Содержание моноокиси углерода оптимально мелчду 50 и 70%, т. к. при содержании моноокиси углерода 60-65% температура реакции восстановления не изменяется. Однако когда губчатое железо должно отвечать специальным требованиям по отношению к содержанию углерода, содержание моноокиси углерода в смеси должно соответственно регулироваться. При восстановлении водород окисляется до водяных паров, а моноокись углерода до ДвуокИОИ, но эти газы Находятся в .равновесии в соответствии с реакцией вода-газ: + С02 Реакция вода-газ катализируется поверхностным железом, так что реакция над поверхностью железа происходит в два раза быстрее, чем над поверхностью окислов, и поэто,му и€Пользова)Н®е чистого водорода в начальной фазе восстановления, как описано в операции е, дает мелкодисперсное железо на поверхности, которое может быть Использовано как катализатор. Так как пары воды непрерывно конденсируются в теплообменнике 5 и газовом холодильнике 15, равновесие наруплается и двуокись углерода реагирует с водородом до нового равновесия путем образовани1Я моноокиси углерода -и паров. Углеродный потенциал восстановительной атмосферы олределяется так: ico.i при высоком потенциале имеет место карбидизация железной губки. Если необходимо, углеродный потенциал можно снизить подачей водорода из второго сосуда 33 давления. Углеродный лотвнциал может также регулироваться описанным ниже в операции и способом. Далее целесообразно увеличить расход газа через слой путем увеличения давления и в то же время регулировать скорость циркуляции газа с тем, чтобы иЗбежать ненужных потерь энергии, и поддерживать -степень использования восстановительного газа на уровне, .например, 75% от теоретически возможной при да«ной температуре. Теоретически возможная степень использования зависит, как известно, от газа и TeMinepaTyipbi. 3) Для того чтобы предотвратить неопределенность газообразных продуктов восстановления, окружающих полученную железную губку, восстановление можно проводить пр.и пульсациях давления от максимальной величины до атмосферного давления и даже вакуума. Уменьшение давления при пульсациях воздействует так же, как в вышеописанной операции д, но третий клапан 32 используется для возврата смеси водорода и моноокиси углерода в сосуд третий 33 давлени1Я. Когда необходимое низкое давлв:-1Ие достигнуто в за,мкнуто м гер.метично.м контуре, третий жлапаи 35 снова открывается, чтобы заполнить герметичный кюитур смесью водорода и .моноокиси углерода под заданным давлением. Если температура при отсосе достаточно высока, то до1стигается некоторое снижение в слое содержания углерода и кислорода. и) Если основная часть восстановления проводятся неправильно, то окончательное восстановление начинается при температуревыше ранее указанной начальной температуры около 900° С. В этом случае смесь водорода и моноокиси углерода перекачивают в третий сосуд 33 давления описанным выше образом, а замкнутый герметичный контур заполняют чистым водородом из второго сосуда 33. Однако при высокой температуре восстановления, например 1000- 1100° С, относительно Т|рудно удалить остатки кислорода чистым водородом. При 1100° С это происходит с такой же скоростью, как и при 550° С. Кроме того, восстановление чистым водородом дает водяные пары, а влажный водород обезуглероживает загруженный слой, при этом образуется двуокись углерода. Для поддержания возможно большей активности водорода в вoдqpoд можно ввести низшие ненасыщенные углеводороды, например пропан или ацетилен, путем открытия клапана 39 для соединения сосуда 37 давления с циркуляционным трубопроводом 13. В циркуляционном компрессоре эти газы эффективно перемешиваются и при высокой температуре входят в камеру 2 печи и проходят чцрез слой, реагируя при этом следующим образом: СзНб + ЗСО2- 6СО -f ЗН2 СзНб + ЗН2О - 3GO -f бНа С2Н2 -f 2Н20 - 2€0 -Ь ЗНг С2Н2 + 2СО2 4СО 4- Н2 Как видно из формул, результатом реакций является увеличение давления, если объем сохраняется цостоянным. Если давление увеличивается слишком сильно, открывается сбросной клапа:н 41 и часть циркулирующих газов отводится через сбросной трубопровод 40. Так достигается высокая стенень восстановления. Из уравнений та:кже видно, что при проведении охлаждения сухим водородом для избежания риска окисления при повышенной тем1пературе целесообразно осушить водород наибольшими добавками низш.их ненасыщенных углеводородов непосредственно перед началом охлаждения. к) Когда необходимая степень воюстановления достигнута, атмосфера перекачивается в третий сосуд 33 давления описанньим выше способом. В этот период температура может достигать 500-700° С или несколько выше. л) Герметичный жонтур снова заполняют водородом из второго сосуда 33 давления вышеописанным способам, но давлен(ие Tenqpb увеличивают до 0,5-0,6 мРа (0,5-0,6 мН/м) или более, если установка рассчитана на такое давление. Клапаа 52

закрывается, .клаоаны 51 и 55 открываются, а клапан 56 может быть закрыт «ли оставаться открытым по нео1бходимости. При зто,м холодный охлаждающий газ,не нагревается п-рошедшим через слой горячим газом. Прн уменьшант-1 тэмлературы подачу водорода увеличивают, если давление его остается постоякным. Чтобы достигнуть хорошего охлаждения, давление должна постоянно поддерживаться выше 0,2 мРа (0,2 ). Охлаждение .проходит быстро и заканчивается, когда железная губка достигает температуры, пр« которой она может быть выгружена на воздух без какоголибо заметного окисления, например npi; 50° С. После этого водород лерекачи.вается обратно во второй сосуд 33 давления описанным выше оп о собой.

м) .Открытием клапана 43 в герметичный замкнутый контур подают воздух, после чего печь открывают и выгружают охлажденное губчатое железо.

Вариант 2.

Натревание прОВОДят в окислительной ат мосфере, например в воздухе, вместо инертной атмосферы. Это требует стойких к окислению нагревательных элементов 57, а в некоторых случаях могут возникать проблемы, связанные с теплообменником. Во время получения губчатого железа из рудного концентрата магнетит РезО4 окисляется до ге.матита Ре2Оз, который легче восстанавливается. Кроме того, эта реакция является экзотермической (с выделением тепла), что обеспечивает меньшее потребление энергии.

Вариант 3.

Нагревание проводят в водороде. При этом достигается хорошая теплопередача к слою, но уже при умеренных температурах становятся затем.ными восстановительные свойства водорода, т. е. происходит образование водяных паров в процессе эндотер.мической реакции. Далее, во время воестановления водородом скорость восстановления имеет пик при 500-600° С. Следовательно, когда слой прогревается до 550° С, основная часть его уже восстановлена. Губчатсе железо, полученное при такой низкой температуре, настолько тоикодисперсно, что является пирофорным. Нагревание, следовательно, необходимо проводить до температуры приблизительно 750° С, для того, чтобы железо рекристаллизовалось, с тем, чтооы оно получалось более грубым и не пирофорным. Таким образом, если необходимо, нагревание, восстановление и охлаждение мож.но провести в одной атмосфере, например, в водороде.

Однако нагревание целесообразно проводить в неокислительной атмосфере, т. к. при этом можно выбрать требуемую температуру восстановления. Это имеет преимуш,ества, потому что, например, степень воестановления водородом при 1100°С такая же, как и при 550° С.

Чистый водород, однако, при 1100° С .может быть Использован теоретически на 40%, а при 550° С-только на 20%. Это означает, что скорость газа или его давлен1 е должно быть в два раза выше, если восстановление длится одинаково в обоих сл чаях.

Вариант 4.

Для экономни газа можно ликв-идировать вакуу;мный насос 26 и при замене атмосферным промывать герметичный контур ок 1слительным или инертным газом.

Вариант 5.

Для большей Э|Кономии газа можно расширить возможности повторного использования газа путем ликвидации вспомогательного компрессора 27 и связанных с ним трубопроводов и клапанов.

Вариант 6.

Вместо компенса.цпи во время восстановления израсходова.нного водорода подачей ЧИстого водорода, а израсходованной CNiecii водорода и моноокиси углерода подаче ч 1стой смес водорода и моноок 1си углерода, атмосфера может быть омпенс 1рована подачей, например, метана ил npi родного газа, которые будут разлагаться npi высокой температуре в печи. Реакц)я разложе 1 я, однако, является эндотермичной и требует, следовательно, допол ительной подачи энерг.

7.

Если полученное губчатое железо выгруЖа ОТ из ПеЧ в горячем состояв, т. е. И)

температуре около 500° С, предпочтительнее при 700° С, для того чтобы сразу же загрузить его в находящ.уюся рядом сталеплавильну О печь, целесообразно оиччала откачать гермет 1чнь й контур вышеоп1 санным образом после этого заполнить гермет чный контур азотом до атмосферного давления из первого сосуда 33 давлен 1Я. Азот будет заш,ишать губчатое железо от ок ;сления при ра ботах с открытой печью. азота можно использовать другу о иеокислительну о атмосферу.

Ва.риант 8.

В газоотаплпваемой печи, оторая не имеет элементов 57, нагревание отл чается от описан.ного в основном способе след ощими аспектам.

Перед опусканием крышки 9 ма. днище 10 открыва от воздушный 43 и спускной 41 клапаны. После этого циркуляционный насос 14 и открь ва от клапя 60 39 для подач топлива через трубопровод 59 к горячей стороне 6 теплооб.менника 5. После начала поступле .1я топлива крышку 9 устанавливают на место.

Количество воздуха топл1 ва регул руют, чтобы обесцеч ть полное cropauie. При избытке воздуха атмосфера становится окисл 1тельной, стехиометр ческом же соотношении образуется нертная атмосфе15

pa. Благодаря предварительному подогреву воздуха досгигается высокая температура пламени, обеспечивая тем самым более быстрое нагревание пли нониженное потребление топлива. Если необходимо, воздух можст быть обогащен кислородом или использован чистый кислород. Когда слой нагрет до требуемой температуры, процесс продолжают в соответствии - с вариантом 8 или открывают топливный клалан 60 или 39, а также спускной клапаи 41, а воздушный клаиаи 43 закрыва от, после чего процесс осуществля от согласно операции 5 основного способа ИЛ Б соответствии с вар антами 3-6.

,нт 9.

Когда в газоотаплива-емой печИ дост1 гнута требуемая температура, пода-ча воздуха может быть уменьшена, с тем, чтобы за счет неполного сгор.ания получать восстановительную атмосферу. После завершеипя }осстановления топливный клапан, спускной клацая и воздушный клапан закрыва от и процесс продолжают в соответствии с вариаптом 1 к ц 1 л., .модифицируя при неОбходимостп согласно варианта.м три, четыре и шесть.

16

Вполне очевидно, что возможны другие варианты способа в соответствии с настоящим изобретением, входящие в его объем.

Таким Образом, устройство согласно зобретсн 1 о позволяет существенно снизить энергозатраты на получение губчатого железа.

Ф о р М у л а 3 о б р е т е и и я

стройство для получения губчатого железа, содержащее реторту с узлами загрузки н разгрузки матер1 алов, газонагреватсль, трубопроводы для подачи и отвода газов и холод льник отходящих газов, о тл и ч а ющ е е с я тем, что, с снижения Э1 ергозатрат, оно спабжено газовым теплообмен:Н ком нрот воточного типа и циркуляц оннь м насосом, соединенным трубопроводов со входом выходом теплообмен1 пка, при этом одиа сторона теплообмснниаса размещена в ка,мере печи.

ИСТОЧНП :И ИНфорМаЦИ, ПрИИЯТЫе БО

внимание три экспертизе:

1. Похвиснев А. Н. и др. Внедоменное 1олучен е железа за рубежом, М., «Металлургия, 1964, с. 76-81.

57

k-1

11 Jf 35

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ восстановления металлической руды | 1978 |

|

SU1001863A3 |

| Способ получения губчатого железа и устройство для осуществления способа | 1977 |

|

SU786918A3 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗА ПРЯМЫМ ВОССТАНОВЛЕНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2285047C1 |

| Способ восстановления измельченной железной руды до губчатого железа | 1980 |

|

SU1128842A3 |

| Способ восстановления железной руды до губчатого железа в шахтном реакторе | 1980 |

|

SU1128843A3 |

| Способ восстановления дисперсной железной руды до губчатого железа | 1980 |

|

SU995708A3 |

| СПОСОБ И УСТРОЙСТВО ПОЛУЧЕНИЯ ПРЯМОВОССТАНОВЛЕННОГО МЕТАЛЛА | 2020 |

|

RU2810184C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРЯМОВОССТАНОВЛЕННОГО МЕТАЛЛА | 2020 |

|

RU2810464C2 |

| СПОСОБ И УСТРОЙСТВО ПОЛУЧЕНИЯ ПРЯМОВОССТАНОВЛЕННОГО МЕТАЛЛА | 2020 |

|

RU2809973C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПРЯМОВОССТАНОВЛЕННОГО НАУГЛЕРОЖЕННОГО МЕТАЛЛА | 2020 |

|

RU2828712C1 |

Авторы

Даты

1978-12-25—Публикация

1975-05-08—Подача