3

сополимеры, с центральным иолнОутадиеновым блоком и двумя разными концевыми винилароматическими Ьлоками, один из которых, например полистирол, а другой полиы-метилстирол. Общее содержание концевых блоков составляет 25-50 7о, так как ирименение блоксодолимеров, содержащих более 50 7о блоков А для данной цели ведет к резкому увеличению остаточного удлинения при разрыве. С другой стороны, в случае обего содержания блоков А менее 25%, комнозициии на их основе имеют низкие прочностные свойства.

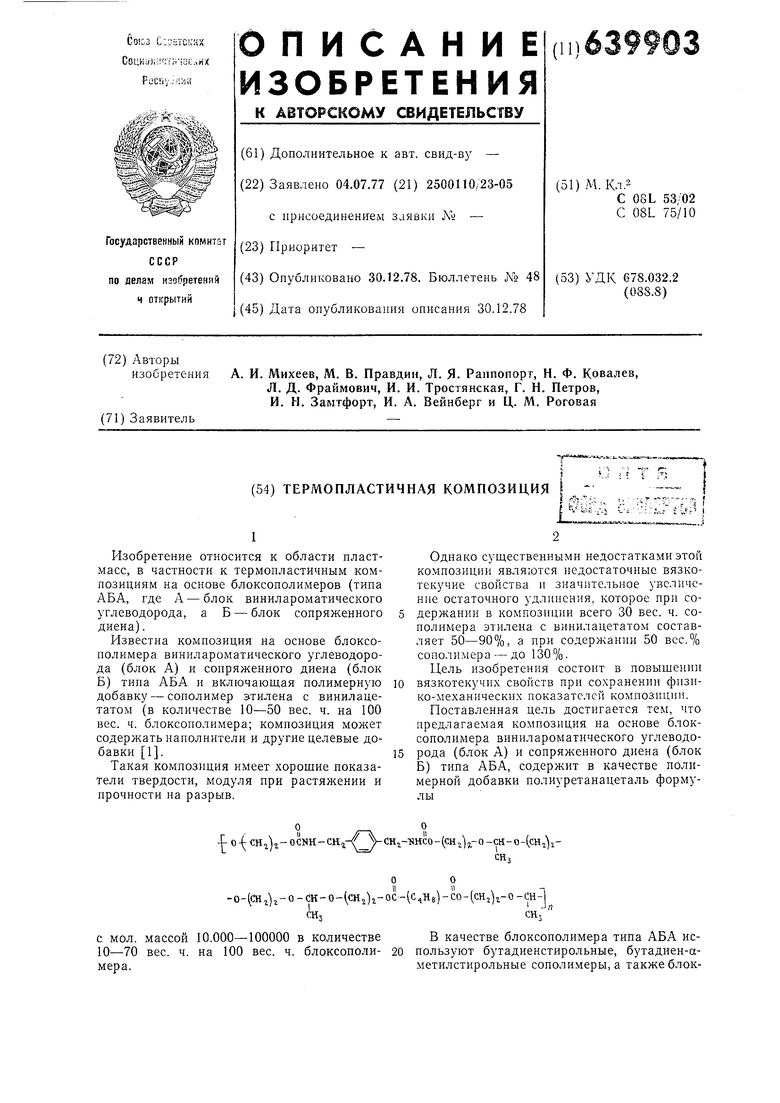

Полкуретанацеталь, указанной формулы получают взаимодействием уретансодержащего диола 2,4-ксилилен-бцс-2-оксиэтилкарбамата с дивиниловым эфиром диэтиленгликоля и полиэтиленадипинатом. Используемый полиуретанацеталь имеет в среднем т. пл. 60°С и следующие показатели физикомеханических свойств:

Прочность при разрыве 30-35 кгс/см

Относительное удлинение

700-750

при разрыве, %

Остаточное удлинение

при разрыве, %40-45

Использование полиуретанацеталя более

ии

f Ч Иг)г-OCNH-CH,,-™CO-(CH,)j,-0 CH-o4cH,),-0-()j-0-CH-0-(CH,,)2-OC-(C4H8)-CO-(CKi)

70 вес. ч., нецелесообразно в связи с , что при формовании композиции может происходить расслаивание.

В композицию могут быть введены известные окислы металлов (окись цинка), которые помимо стабилизирующего действия на полиуретапацеталь, удещевляют композицию, и, кроме того, повыщают ее теплопроводность, что ведет к снижению времени формования, и иарафиннафтеповые масла в количестве 10-20 вес. ч., уменьшающие слипание гранул смеси при загрузке в литьевую мащину и улучшающие качество поверхности изделия.

Предлагаемую композицию готовят смещепием на вальцах или в резиносмесителе блоксополимера АБА и полиуретанацеталя при темлературе не менее 80°С, если блок А является полистиролом, и не менее 95°С, если блок А - поли-а-метилстирол. Полиуретанацеталь следует вводить постепенно для получения более однородной смеси.

Примеры 1-6. Композицию на основе 100 вес. ч. блоксополимера стирол-бутадиенстирол (с общим содержанием стирола 30%) и введением 10, 30, 40, 50, 60 и 70 вес. ч. полиуретанацеталя формулы

СНз

чV)

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1991 |

|

RU2072377C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ДЕТАЛЕЙ ОБУВИ | 1993 |

|

RU2061715C1 |

| КОМПОЗИЦИЯ | 1990 |

|

RU2022980C1 |

| Полимерная композиция | 1973 |

|

SU492521A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИИ ДЛЯ НИЗА ОБУВИ | 1994 |

|

RU2072371C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОЭЛАСТОПЛАСТОВ | 1999 |

|

RU2172747C1 |

| ВСПЕНИВАЕМАЯ ТЕРМОПЛАСТИЧНАЯ ГЕЛЕВАЯ КОМПОЗИЦИЯ | 2006 |

|

RU2357981C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАСЛОНАПОЛНЕННЫХ БУТАДИЕНСТИРОЛЬНЫХ ТЕРМОЭЛАСТОПЛАСТОВ | 2000 |

|

RU2163912C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2003 |

|

RU2252944C2 |

| ФОРМУЕМАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1973 |

|

SU373279A1 |

с мол. массой 60000 получают вальцеванием при 80°С в течение 20 мин.

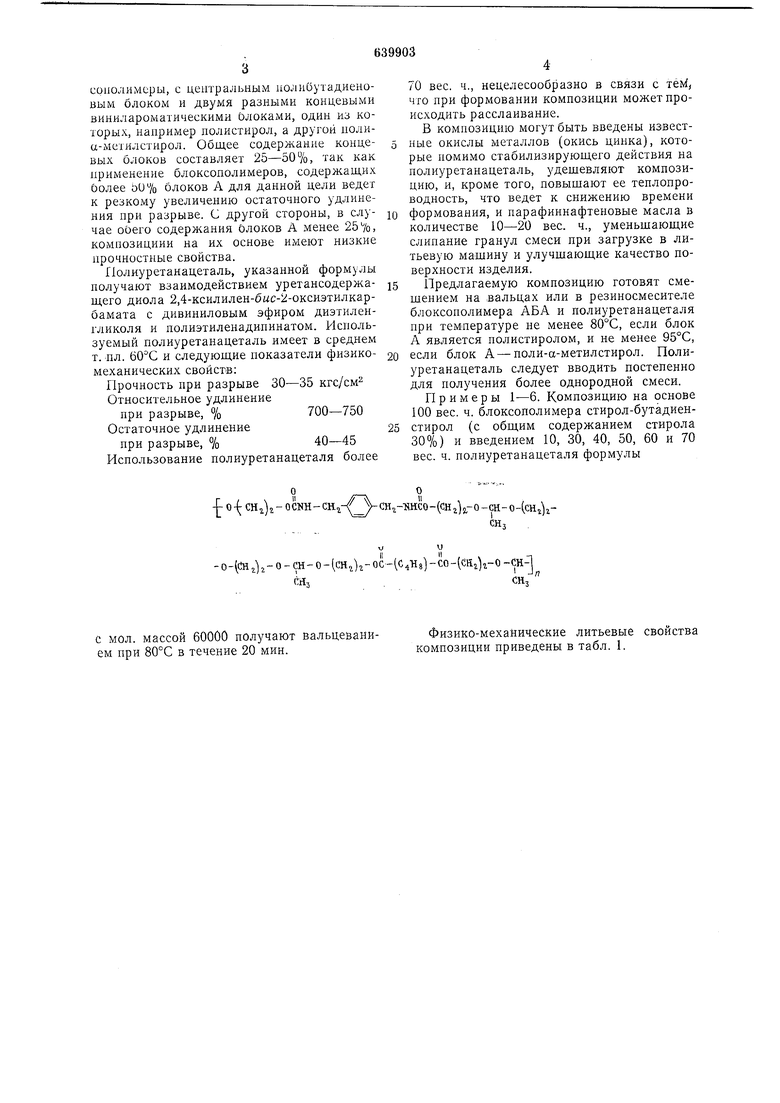

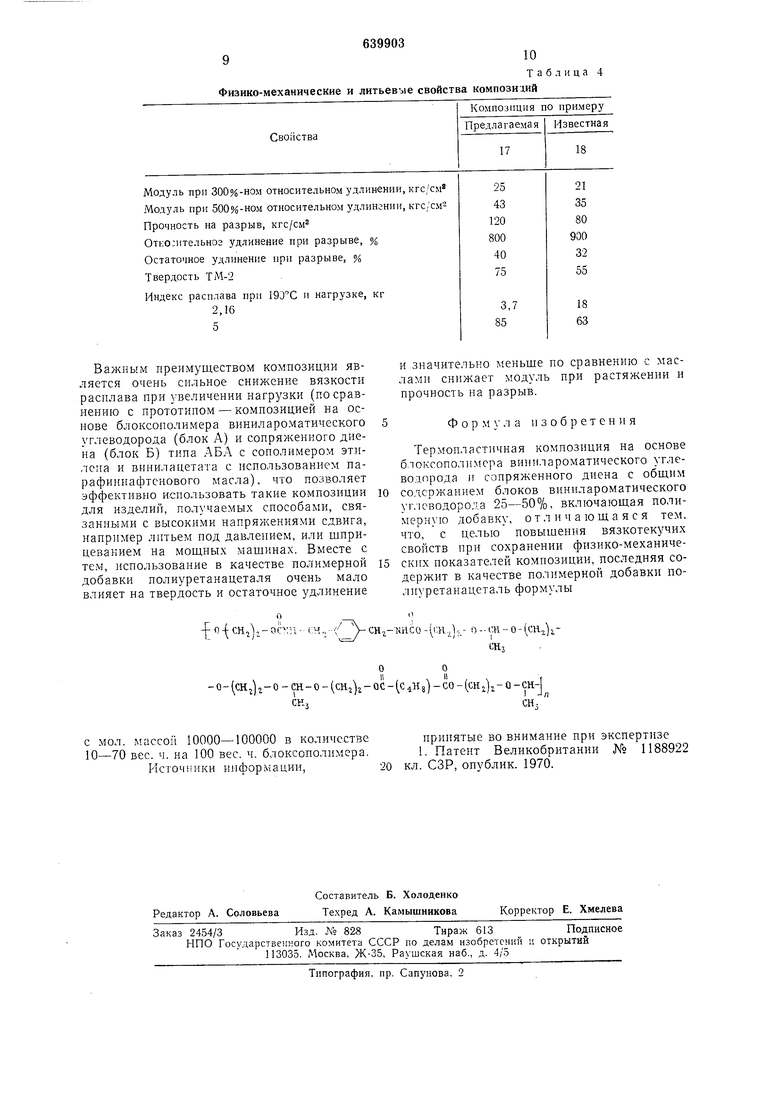

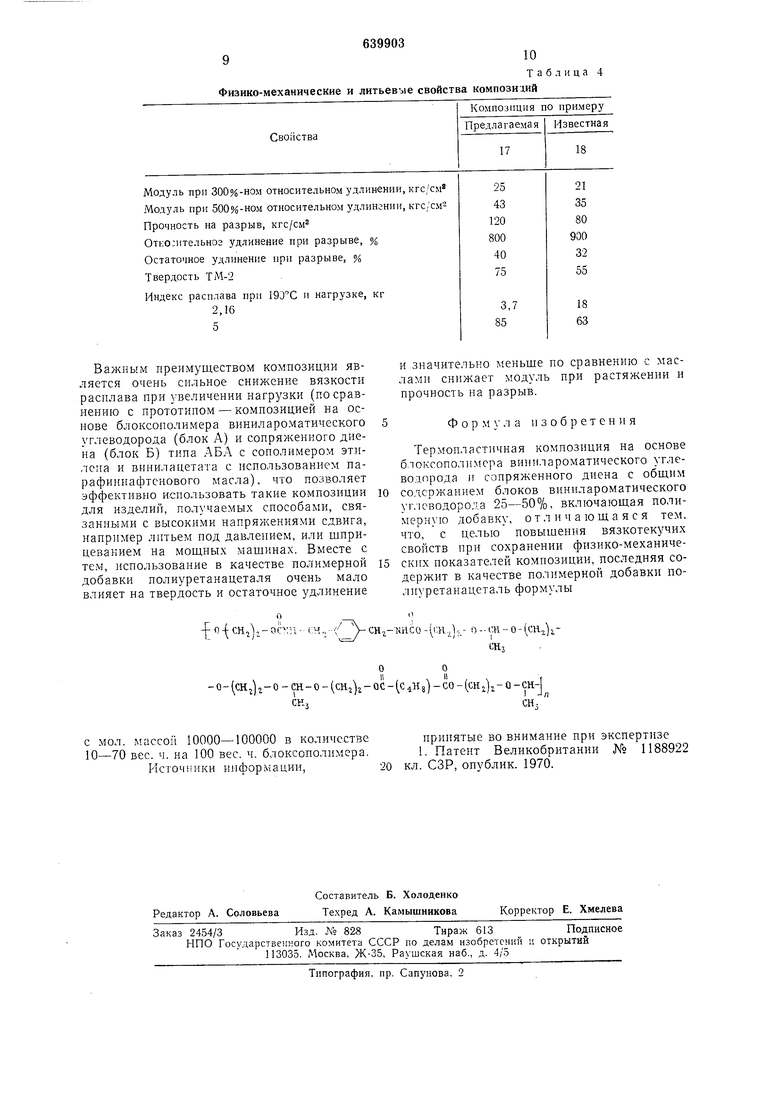

Физико-механические литьевые свойства композиции приведены в табл. 1.

56

Физико-механические и литьевые свойства композиции

Показания снимают при 150°С,

Физико-механические и литьевые свойства предлагаемой композиции

639903

Таблица 1

Таблица 2

Пример 7 (контрольный). Композицию на основе 100 в. ч. блоксополимера стиролбутадиен-стирол (общим содержанием стирола 30%) и введением иолиуретанацеталя, указанной формулы с мол. массой 60000 в количестве 80 вес. ч. нолучают вальцеванием при 80°С, в течение 20 мин.

Примеры 8-10 (контрольные). Для сравнения получают ряд контрольных композиций на основе 100 вес. ч. блоксополимера стирол-бутадиен-стирол с введением в качестве полимерной добавки сополимера этилена и виинлацетата (содержание винилацетата 18 вес. %, индекс расплава 6 при 160°С н нагрузке 5 кг).

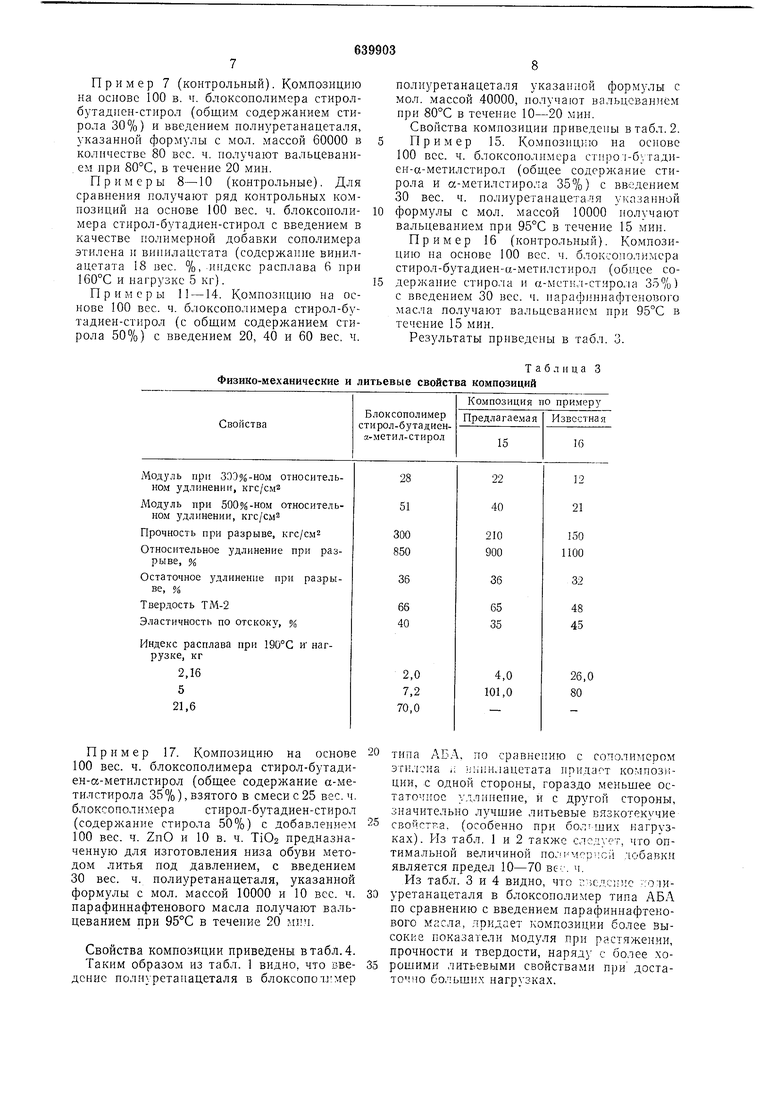

Примеры 11 -14. Композицию на основе 100 вес. ч. блоксополимера стирол-бутадиен-стирол (с общим содержанием стирола 50%) с введением 20, 40 и 60 вес. ч. Физико-механические и литьевые свойства композиций Пример 17. Композицию на основе 100 вес. ч. блоксополимера стирол-бутадиен-а-метилстирол (общее содержание а-метилстирола 35%), взятого в смеси с25 вес. ч. блоксополимера стирол-бутадиен-стирол (содержание стирола 50%) с добавлением 100 вес. ч. ZnO и 10 в. ч. JiOz предназначенную для изготовления низа обуви методом литья под давлепием, с введением 30 вее. ч. полиуретанацеталя, указанной формулы с мол. массой 10000 и 10 вес. ч. парафиннафтенового масла получают вальцеванием при 95°С в течение 20 мпч. Свойства композиции приведены в табл. 4. Таким образом из табл. 1 видно, что ввеДенис полиуретапацеталя в блоксопотимер

полиуретанацеталя указанной формулы с мол. массой 40000, получают вальцеванием при 80°С в течение 10-20 мин.

Свойства комиозиции приведены в табл. 2.

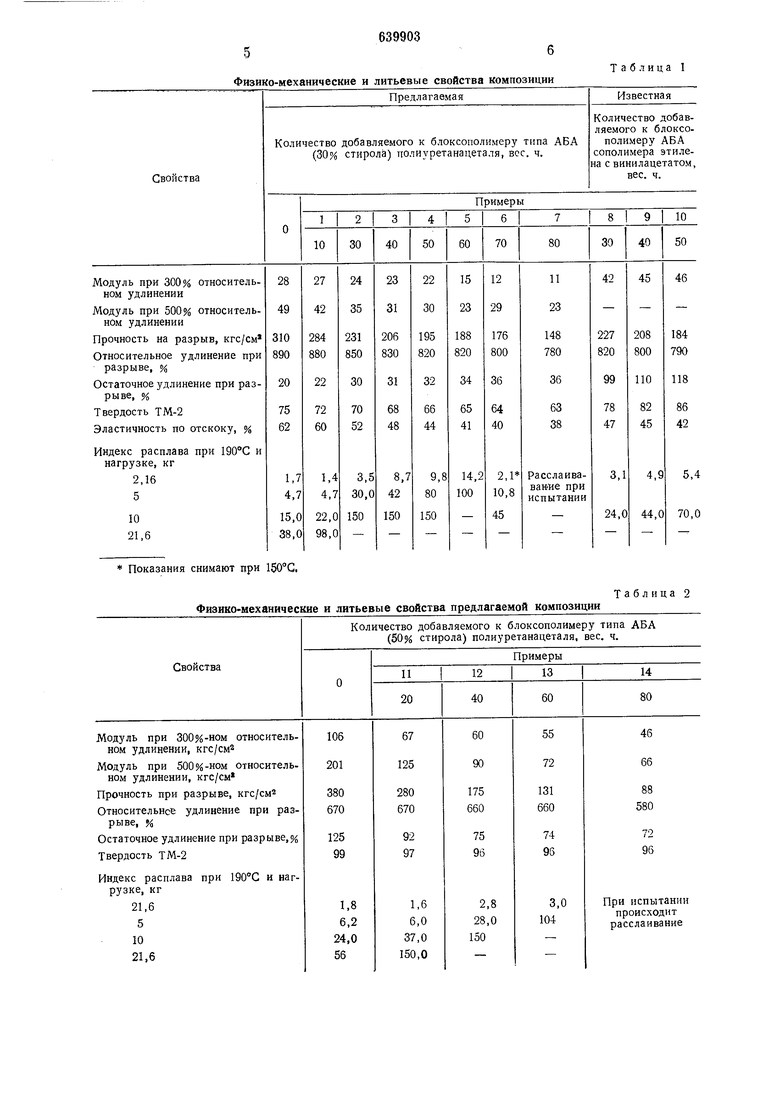

Пример 15. Композицию на основе 100 вес. ч. блоксополимера ст 5ол-бутадиен-а-метилетирол (общее содержание стирола и а-метилстирола 35%) с вв дением 30 вес. ч. полиуретанацеталя указанной формулы с мол. массой 10000 нолучают вальцеванием при 95°С в течение 15 мин.

Пример 16 (контрольный). Композицию на основе 100 вес. ч. блоксополимера стирол-бутадиен-а-метилстирол (общее содержание стирола и а-мстил-стирола 35%) с введением 30 вес. ч. парафиннафтенового масла получают вальцеванием при 95°С в течение 15 мин.

Результаты приведепы в табл. 3.

Таблица 3 типа АБА, по сравнению с сополимером этилена п ;н11илацетата придает композиции, с одной стороны, гораздо меньщее остаточиое удлинение, и с другой стороны, значительно лучщие литьевые вязкотекучие свойстг-а. (особенно при болших нагрузках). Из табл. 1 и 2 также с., что оптимальной величиной по:м--мср- с;1 лобавкп является предел 10-70 Bev. ч. Из табл. 3 и 4 видно, что 1г сдс;: ;с :;о:1Иуретанацеталя в блоксополимер типа АБА по сравнению с введением парафиннафтенового масла, придает композиции более высокие показатели модуля при растяжении, прочности и твердости, наряду с более хорощими литьевыми свойствами при достаточно больших нагрузках. 910 Физико-механические и литьевые свойства композиций

Важным преимуществом композиции является очень сильное снижение вязкости расплава при увеличении нагрузки (по сравнению с прототипом - композицией на основе блоксополимера винилароматического углеводорода (блок А) и сопряженного диена (блок Б) типа АБА с сополимером этилена и винилацетата с использованием нарафиннафтенового масла), что позволяет эффективно использовать такие композиции для изделий, получаемых способами, связанными с высокими напряжениями сдвига, например литьем под давлением, или шприцеванием на мощных мащинах. Вместе с тем, использование в качестве полимерной добавки полиуретанацеталя очень мало влияет на твердость и остаточное удлинение

t i сн, - ог-u - н., - : снг-кнсо -(оц);. о - он -- о - (сн,)-0-(CHj j-0-CH-0-(CHj)2-QC-(C4H8)-CO-(CHj)j-Cl-CH-j

сн.

с мол. массой 10000-100000 в количестве

10-70 вес. ч. на 100 вес. ч. блоксополимера.

Исгочяики информации.

639903

Таблица 4

и значительно меньше но сравнению с масламн снижает модуль при растяжении и прочность на разрыв.

Формула изобретения

Термопластичная композиция на основе бчоксополимера винилароматического углеводорода и сопряженного диена с общим содержанием блоков винилароматического углеводорода 25-50%, включающая полимерную добавку, отличающаяся тем. что, с целью повыщения вязкотекучих свойств при сохранении физико-механических показателей композиции, последняя содержит в качестве полимерной добавки полиуретанацеталь формулы

Ш.З

оо

СН,

принятые во внимание при экспертизе 1. Патент Великобритании 1188922 кл. СЗР, опублик. 1970.

Авторы

Даты

1978-12-30—Публикация

1977-07-04—Подача