Изобретение относится к области получения маслонаполненных термоэластопластов типа А-Б-А и (А-Б)nX, где A - полистирольный блок, Б - полибутадиеновый блок, X - фрагмент сочетающего агента, n≥2. Указанные термоэластопласты используются в производстве обувных подошвенных материалов, для модификации дорожных и кровельных битумов, пластмасс.

Известен способ получения маслонаполненного цис-1,4-полибутадиена путем полимеризации бутадиена в среде органического растворителя под действием катализатора Циглера-Натта, содержащего соединения лантаноидов и алюминийорганические соединения, в батарее полимеризаторов с последующим стопперированием, введением антиоксиданта и масла в количестве 30 - 70 мас.ч. на 100 мас. ч. каучука одновременно с введением регулятора пластоэластичных свойств каучука, снижающего пластичность и хладотекучесть полимера, в качестве которого используют O,O'-бис(1,3,5-тритретбутилгексадиен-2,5-OH-4-ил)n-бензохинондиоксим в количестве 0,1 - 2,0 мас.% на мономер. Недостатками известного способа является неполная конверсия бутадиена и сложность технологического оформления в виде батареи из нескольких полимеризаторов (Патент РФ 2114128, приоритет 22.04.96 г., опубл. 27.06.98 г., Бюл. N 18, МПК C 08 F 136/06).

Известен способ получения высокомолекулярных маслонаполненных эластомеров путем сополимеризации диенов и винилароматических соединений в среде углеводородного растворителя в присутствии триметаллированного алкинового инициатора, представляющего собой продукт взаимодействия 1-алкина, имеющего не менее четырех атомов углерода, с металлоорганическим соединением RM, где R - углеводородный радикал, M - щелочной металл, и диеном в мольном соотношении RM : 1-алкил = 3 : 1 и диен : 1-алкин = 2 - 30 : 1. Указанные эластомеры наполняют маслом в количестве 30 - 300 мас.ч. на 100 мас.ч. сополимера путем смешения компонентов в смесителях различного типа или в шаровой мельнице или введением масла в раствор сополимера. Используют парафиновые, нафтеновые или ароматические масла или их смесь (Пат. США 5331036, МКП C 08 K 5/01, опубл. 19.07.94).

Недостатками указанного способа являются сложность получения алкинового катализатора, неравнозначность по каталитической активности трех атомов металла (лития) в молекуле 1,3,3-литийалкина, низкий выход катализатора при синтезе по активному литию.

Известен способ получения термоэластопластов путем блоксополимеризации стирола или α-метилстирола и диена в среде органического растворителя под действием первичного литийорганического инициатора в присутствии модификатора - метил-трет-бутилового эфира, в качестве первичного литийорганического инициатора используют растворимый в углеводородных растворителях комплекс, получаемый взаимодействием хлористого этила с дисперсией лития в молярном соотношении 1 : 2,05 - 2,10 соответственно, при температуре 50-60oC с последующим введением в реакционную массу мономера, выбранного из группы: этилен, бутадиен, изопрен, пиперилен, стирол или смесь бутадиена со стиролом при молярном соотношении мономер : этиллитий 0,25 - 1,00 : 1,0 соответственно, при дозировке инициатора 4,5·10-5 - 1,2·10-4 моль активного лития на 1 г винилароматического мономера (Пат. РФ 2141976, приоритет 14.07.98 г., опубл. 27.11.99, Бюл. N 33, МПК C 08 F 297/04, 4/08).

Недостатком указанного способа является образование олигомерных продуктов на стадии формирования инициирующего комплекса, что может приводить к забивке трубопроводов и дозирующих устройств.

Известен способ получения маслонаполненных бутадиен-α-метилстирольных термоэластопластов путем блоксополимеризации α-метилстирола и бутадиена в среде углеводородного растворителя под действием вторичного бутиллития с последующим сочетанием двублочных сополимеров полифункциональным сочетающим агентом. Масло-наполнитель "стабилпласт-62" вводили в раствор полимера перед выделением или в готовый полимер на вальцах в количестве 10-30 мас.% (Григорьева Л. А., Глуховской В.С., Алехин В.Д. и др. "Получение и свойства маслонаполненных бутадиен-α-метилстирольных термоэластопластов". НТИС "Промышленность синтетического каучука, шин и резинотехнических изделий", 1987, N 10, с. 15-17).

Основными недостатками известного способа являются:

- сложность синтеза вторичного бутиллития и низкий выход целевого продукта;

- низкая стабильность растворов вторичного бутиллития при хранении;

- неполная конверсия α-метилстирола (около 70% от теоретической), что требует дополнительных затрат на очистку возвратного растворителя и приводит к потерям мономера, затрудняет смешение раствора полимера с маслом-наполнителем.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому изобретению является способ получения бутадиенстирольных маслонаполненных термоэластопластов путем последовательной полимеризации стирола и бутадиена в углеводородном растворителе в присутствии литийорганического инициатора с последующим сочетанием четырехфункциональным соединением и введением масла в раствор стабилизированного термоэластопласта с последующим выделением полимера методом водной дегазации или в готовый полимер на вальцах в количестве 14 - 31,6 мас.% (16,3 - 46,2 мас.ч. масла на 100 мас.ч. полимера).

Использовали парафино-нафтеновое масло "стабилпласт-62" (Г.И.Попова, В. С. Глуховской, Е. С.Кретинина и др. "Синтез и свойства бутадиен-стирольных разветвленных маслонаполненных термоэластопластов". НТИС "Промышленность синтетического каучука, шин и резиновых технических изделий", 1989, N 5, с. 14-17).

К недостаткам указанного способа относятся:

- удлиненная циклограмма синтеза термоэластопластов;

- значительная длительность (6-8 часов) процесса смешения раствора термоэластопласта с маслом в аппарате с мешалкой и циркуляцией;

- неравномерное распределение масла в полимере при смешении готового полимера с маслом на вальцах;

- ограничение выбора масла только одной маркой "стабилпласт-62";

- пониженные эластические свойства маслонаполненного термоэластопласта.

Технической задачей предлагаемого изобретения является сокращение циклограммы синтеза термоэластопластов путем уменьшения времени синтеза I полистирольного и II полибутадиенового блоков, снижение длительности процесса смешения раствора полимера с маслом, расширение ассортимента используемых масел, повышение эластичных свойств маслонаполненных термоэластопластов.

Поставленная задача решается тем, что в способе получения маслонаполненных бутадиен-стирольных термоэластопластов путем блоксополимеризации стирола и бутадиена в среде углеводородного растворителя под действием литийорганического инициатора с последующим сочетанием четырехфункциональным соединением, введением стабилизатора и масла на стадии раствора, выделением полимера из раствора, в качестве литийорганического инициатора используют продукт взаимодействия хлористого этила и нормального хлористого бутила, взятых в молярном соотношении 1,0 : 0,1 - 10,0 соответственно, с дисперсией лития в молярном соотношении смеси хлоралкилов и дисперсии лития 1,0 : 2,05 - 2,2 при температуре 55-65oC и дозировке инициатора 2,5·10-5 - 5,0·10-5 моль активного лития на 1 г полимеризуемого стирола, а введение масла производят одновременно с раствором стабилизатора и раствором термоэластопласта в статическом смесителе проточного типа путем смешения потоков раствора термоэластопласта, масла и раствора стабилизатора в массовом соотношении в пересчете на основное вещество 1 : 0,03 - 0,6 : 0,002 - 0,011 с последующим перемешиванием полученного раствора в течение 1-1,5 часа при температуре 50-60oC.

При синтезе бутадиенстирольных термоэластопластов до или после подачи инициатора в реакционную среду дополнительно вводят метил-трет-бутиловый эфир в молярном соотношении инициатор : метил-трет-бутиловый эфир 1,0 : 0,05 - 3,0.

В качестве масла используют высокоочищенные парафино-нафтеновые масла, имеющие значение показателя "анилиновая точка" 90-110oC. Парафино-нафтеновые масла "нетоксол" используют по ТУ 38.101999-84, масло МП-75 - по ТУ 101952-83, масло "светопласт" - по ТУ 38.401185-91.

В качестве стабилизатора используют агидол-1 по ТУ 38.5901237-90, агидол-2 по ТУ 38.101617-80.

Сущность предлагаемого изобретения подтверждается конкретными примерами.

Для осуществления заявляемого способа получают указанный выше инициатор.

Пример 1. В аппарат емкостью 800 л, снабженный мешалкой, штуцерами для ввода и вывода реагентов, рубашкой для подвода и отвода тепла, загружают в атмосфере аргона 450 л растворителя (смесь циклогексана с нефрасом в отношении 50 - 75 : 50 - 25) и 15,78 кг дисперсии лития (размер частиц лития 4-12 микрон) в виде суспензии в 20 л растворителя. Включают мешалку и из другого аппарата через дозер подают шихту, содержащую 64,5 кг хлористого этила и 9,25 кг нормального хлористого бутила. Скорость дозирования шихты составляет 10-12 кг/ч. Реакция между алкилхлоридами и литием начинается немедленно, о чем свидетельствует повышение температуры реакционной массы до 55oC. Тепло реакции отводят с помощью захоложенного масла. подаваемого в рубашку аппарата. После завершения подачи шихты реакционную массу выдерживают при температуре 55oC для завершения реакции. Затем реакционную массу охлаждают до 20-25oC и направляют на фильтр, где отделяют от шлама раствор инициатора и анализируют. Концентрация активного лития в растворе 1,89 моль/л, выход 95%. Количество молей активного лития 1045. Раствор имеет соломенно-желтую окраску.

Пример 2. Синтез инициатора проводят как в примере 1, но загружают в аппарат 18,2 кг дисперсии лития и дозируют шихту, содержащую 64,5 кг хлористого этила и 23,1 кг нормального хлористого бутила. Реакцию взаимодействия хлористого этила и норм. хлористого бутила с дисперсией лития проводят при температуре 65oC. Выход по активному литию 95%, количество молей активного лития 1188, концентрация 2,09 моль/л.

Пример 3. Синтез инициатора проводят как в примере 1, но загружают в аппарат 400 л растворителя, 16,95 кг дисперсии лития и дозируют шихту, содержащую 6,45 кг хлористого этила и 92,5 кг нормального хлористого бутила. Реакцию взаимодействия смеси хлористого этила и нормального хлористого бутила проводят при температуре 60oC. Выход по активному литию 95,8%, количество молей 1054, концентрация 1,98 моль/л.

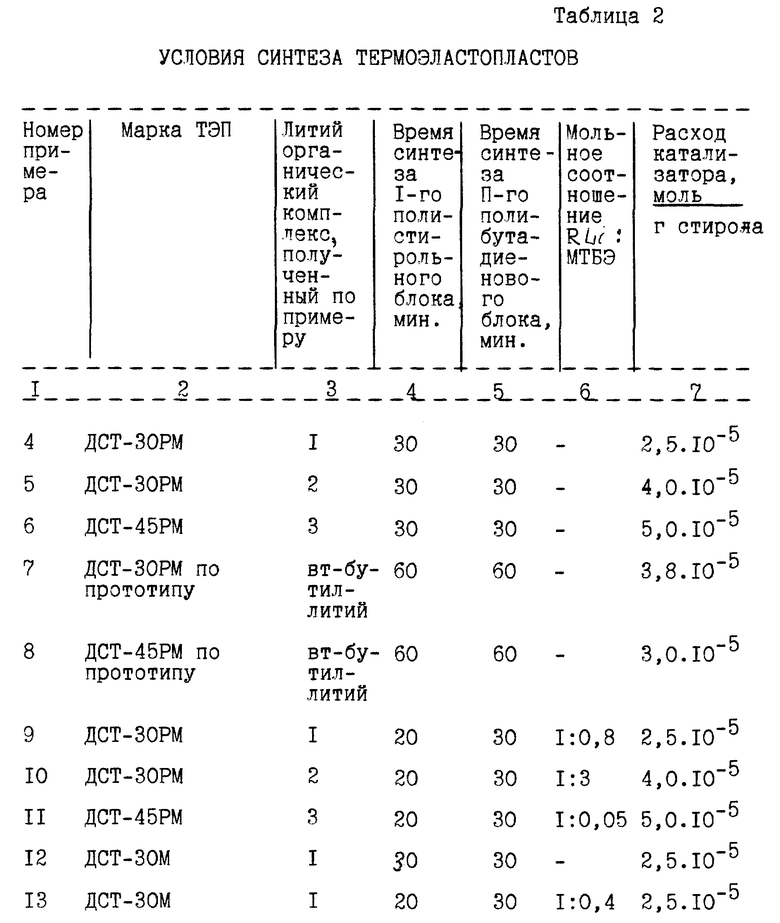

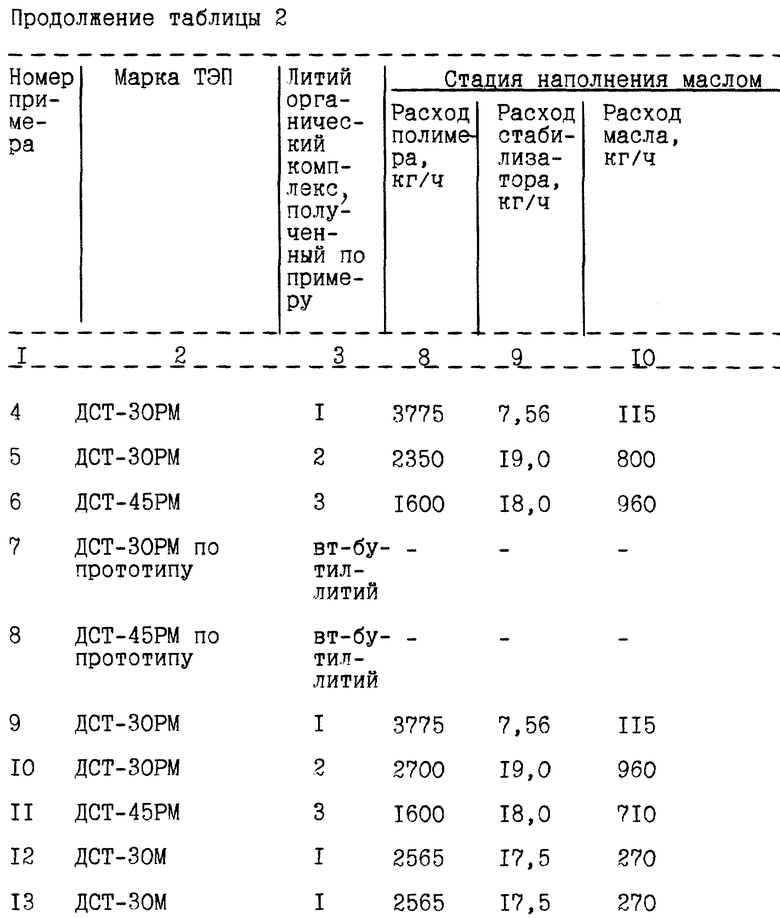

Условия синтеза литийорганического инициатора представлены в таблице 1.

С использованием инициатора, полученного по примерам 1-3, синтезируют маслонаполненные термоэластопласты.

Пример 4. Синтез разветвленного маслонаполненного бутадиен-стирольного термоэластопласта ДСТ-30Р(М).

В аппарат из нержавеющей стали объемом 32 м3, снабженный лопастной мешалкой, циркуляционным насосом, термостатирующей рубашкой с теплоносителем, системами подвода инертного газа, растворителя, мономеров, катализатора, подают в токе осушенного азота 12000 кг углеводородного растворителя (смесь циклогексана и бензина в соотношении 70 : 30 мас.%), дозируют инициатор, полученный по примеру 1, в количестве 8,8 л (16,6 моль по активному литию).

После усреднения смеси в течение 5 мин при температуре 25-30oC подают 660 кг стирола. Полимеризация стирола протекает в адиабатическом режиме с повышением температуры до 40-48oC в течение 30 мин. Конверсия стирола 100%. Расход инициатора 2,5·10-5 моль/г стирола. Затем в аппарат подают 1475 кг бутадиена (охлажденного до температуры +5oC), температура реакционной массы сначала снижается на 8-10oC, затем резко возрастает до 95-102oC в течение 30 мин, полимеризация бутадиена завершается образованием ""живущего" двублочного сополимера полистиролполибутадиениллития. Через 10 мин после достижения максимальной температуры в аппарат подают полифункциональный сочетающий агент 0,8 кг тетраэтоксисилана, реакцию сочетания двублочных сополимеров проводят в течение 20 мин. Затем проводят смешение полученного раствора полимера одновременно с раствором стабилизатора агидола-1 с концентрацией 35 мас. % и маслом "нетоксол" ("анилиновая точка" 98oC) в статическом смесителе в потоке при расходах раствора полимера 25000 кг/ч (в расчете на чистый полимер 3775 кг/ч), масла 115 кг/ч, раствора стабилизатора (агидола-1) 21,6 кг/ч (7,56 кг/ч в расчете на чистый агидол-1).

Стабилизированный маслонаполненный раствор полимера направляют в усреднитель, где перемешивают 1 час при температуре 50oC и затем выделяют методом водной дегазации.

Полученный разветвленный маслонаполненный термоэластопласт ДСТ-30РС испытывают по стандартным методикам.

Пример 5. Термоэластопласт ДСТ-30Р(М) получают как в примере 4, но дозируют инициатор, полученный по примеру 2, в количестве 12,7 л (26,4 моль по активному литию) и в качестве полифункционального сочетающего агента используют четыреххлористый кремний в количестве 1,05 кг. Проводят смешение потоков раствора полимера, масла "светопласт" ("анилиновая точка" 110oC), раствора стабилизатора в статическом смесителе при следующих расходах: раствор полимера 15700 кг/ч (в расчете на полимер 2350 кг/ч), масла 800 кг/ч, раствора стабилизатора 54,5 кг/ч (в расчете на чистый агидол-1 19,0 кг/ч). Стабилизированный маслонаполненный раствор полимера направляют в усреднитель, где перемешивают 1,3 часа при температуре 55oC, а затем выделяют методом водной дегазации.

Пример 6. Маслонаполненный термоэластопласт ДСТ-45РМ получают как в примере 4, но загружают в аппарат 10000 кг растворителя (смесь циклогексана и бензина в соотношении 80 : 20 мас.%), дозируют инициатор, полученный по примеру 3, в количестве 28,5 л (56,4 моль по активному литию), подают 1125 кг стирола, 1375 кг бутадиена, 2,3 кг четыреххлористого кремния. Проводят смешение потоков раствора полимера, масла МП-75 ("анилиновая точка" 90oC), раствора стабилизатора в статическом смесителе при следующих расходах: раствор полимера 8000 кг/ч (в расчете на чистый полимер 1600 кг/ч), масла 960 кг/ч, раствора стабилизатора (агидола-2) 180 кг/ч концентрации 10 мас.% (в расчете на чистый агидол-2 18 кг/ч). Стабилизированный маслонаполненный раствор полимера направляют в усреднитель, где перемешивают 1,5 часа при температуре 60oC, а затем выделяют методом водной дегазации.

Пример 7 (по прототипу)

Синтез разветвленного бутадиен-стирольного маслонаполненного термоэластопласта.

В аппарат из нержавеющей стали объемом 16 м3, снабженный лопастной мешалкой, циркуляционным насосом, термостатирующей рубашкой с теплоносителем, системами подвода инертного газа, растворителя, мономеров, катализатора, подают в токе осушенного азота 5000 кг углеводородного растворителя (смесь циклогексана и бензина в соотношении 70 : 30 мас.%), дозируют вторичный бутиллитий в количестве 18 моль (18 л раствора с концентрацией по активному литию 1 моль/л)) и после усреднения в течение 5 мин подают при температуре 25-30oC 470 кг стирола. Полимеризация стирола протекает в адиабатическом режиме с повышением температуры до 45±2oC в течение 1 часа до 100%-ной конверсии стирола.

Расход катализатора 3,8·10-5 моль/г стирола. Затем в аппарат подают 1000 кг бутадиена (охлажденного до температуры +5oC), температура реакционной массы сначала снижается на 8-10oC, затем возрастает до 75-80oC в течение 1 часа. Через 10 мин после достижения максимальной температуры (по завершении полимеризации бутадиена) в аппарат подают сочетающий агент - четыреххлористый кремний в количестве 0,75 кг, реакцию сочетания двублочных сополимеров проводят в течение 40 мин, при температуре 70-75oC. Затем полученный раствор полимера направляют в усреднитель, снабженный лопастной мешалкой и циркуляционным насосом, куда подают 10%-ный раствор стабилизатора (агидола-2) 147 кг (14,7 кг чистого агидола-2 из расчета 1 мас.% от веса полимера), после перемешивания в течение 30 мин в стабилизированный раствор полимера подают масло "стабилпласт-62" ("анилиновая точка" 103oC) 535 кг, раствор перемешивают в течение 6 часов при температуре 50oC и затем выделяют методом водной дегазации.

Полученный маслонаполненный термоэластопласт испытывают по стандартным методикам.

Пример 8 (по прототипу)

Синтез проводят как в примере 7, но загружают 6000 кг растворителя, 23,3 моль втор-бутиллития (23,3 л раствора с концентрацией активного лития 1 моль/л), 776 кг стирола. После завершения процесса полимеризации и стабилизации в раствор полимера подают 790 кг масла "стабилпласт-62" и перемешивают полученный раствор в течение 8 часов при температуре 60oC, затем выделяют методом водной дегазации.

Пример 9

Синтез термоэластопласта проводят как в примере 4, но загружают растворитель, содержащий 0,01 мас. % метил-трет-бутилового эфира (1,2 кг = 13,6 моль) и полимеризацию стирола проводят в течение 20 мин.

Пример 10

Синтез термоэластопласта проводят как в примере 5, но загружают растворитель, содержащий 0,058 мас. % метил-трет-бутилового эфира (6,96 кг = 79 моль) и полимеризацию стирола проводят в течение 20 мин, и устанавливают расход масла "светопласт" 960 кг/ч, расход раствора полимера 18000 кг/ч (в расчете на полимер 2700 кг/ч).

Пример 11

Синтез термоэластопласта проводят как в примере 6, но после дозирования инициатора вводят метил-трет-бутиловый эфир в количестве 0,260 кг = 2,95 моль и полимеризацию стирола проводят в течение 20 мин и устанавливают расход масла (МП-75) 710 кг/ч.

Пример 12

Синтез линейного маслонаполненного бутадиен-стирольного термоэластопласта ДСТ-30М

В аппарат из нержавеющей стали объемом 32 м3, снабженный лопастной мешалкой, циркуляционным насосом, термостатирующей рубашкой с теплоносителем, системами подвода инертного газа, растворителя, мономеров, катализатора, подают в токе осушенного азота 12000 кг углеводородного растворителя (смесь циклогексана и бензина в соотношении 70 : 30 мас.%), дозируют инициатор, полученный по примеру 1 в количестве 10,2 л (19,3 моль по активному литию) и после усреднения смеси в течение 10 мин при температуре 25-30oC подают 385 кг стирола. Полимеризация стирола протекает в адиабатическом режиме в течение 30 мин, температура реакционной массы повышается до 35-47oC. Конверсия стирола 100%. Затем в аппарат подают 1720 кг бутадиена (охлажденного до +5oC), температура реакционной массы сначала снижается на 8-10oC, затем резко возрастает до 95-102oC в течение 30 мин, реакция полимеризации бутадиена завершается образованием "живущего" двублочного сополимера полистиролполибутадиениллития. Через 10 мин после достижения максимальной температуры в аппарат подают вторую порцию стирола - 385 кг - при температуре 70-80oC и проводят полимеризацию стирола в течение 20 мин.

Затем проводят смешение полученного раствора полимера одновременно с раствором стабилизатора агидола-1 с концентрацией 35 мас.% и маслом МП-75 в статическом смесителе в потоке при расходе раствора полимера 15000 кг/ч (в расчете на полимер 2565 кг/ч), масла 270 кг/ч, раствора стабилизатора агидола-1 с концентрацией 35 мас.% 50 кг/ч (17,5 кг/ч в расчете на чистый агидол-1).

Стабилизированный маслонаполненный раствор полимера направляют в усреднитель, где перемешивают 1 час при температуре 50oC, затем выделяют методом водной дегазации.

Пример 13

Синтез бутадиен-стирольного термоэластопласта линейной структуры проводят как в примере 12, но загружают растворитель, содержащий 0,005% метил-трет-бутилового эфира и синтез 1-го полистирольного блока проводят 20 мин, на стадии маслонаполнения используют масло "нетоксол" ("анилиновая точка" 98oC).

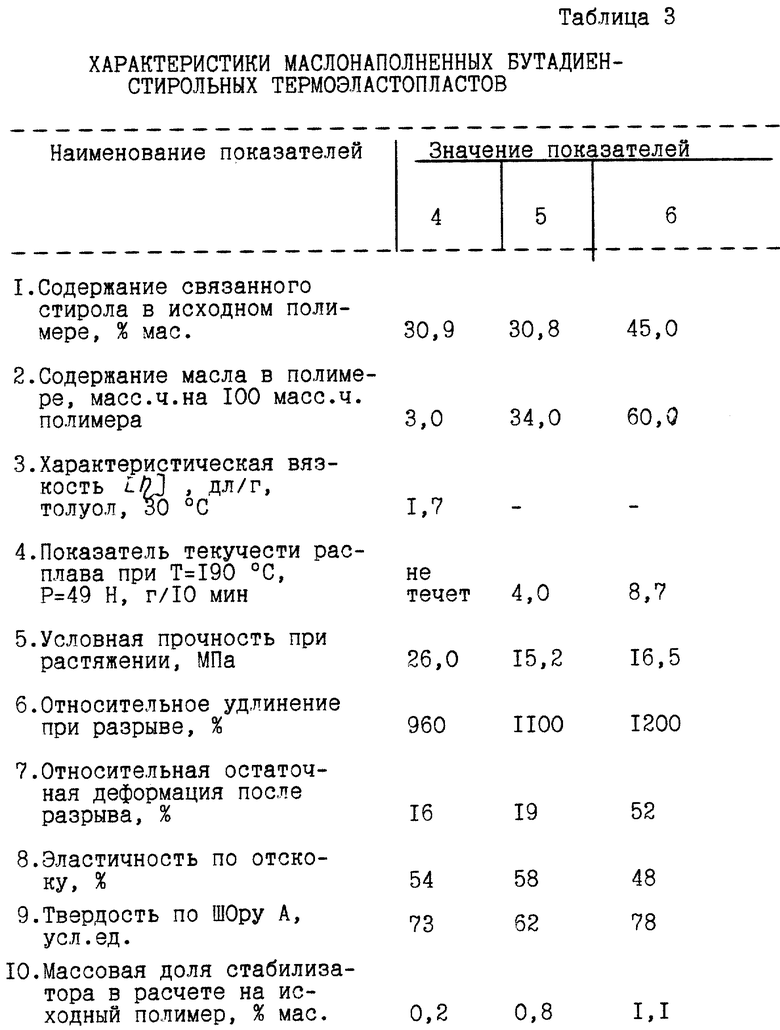

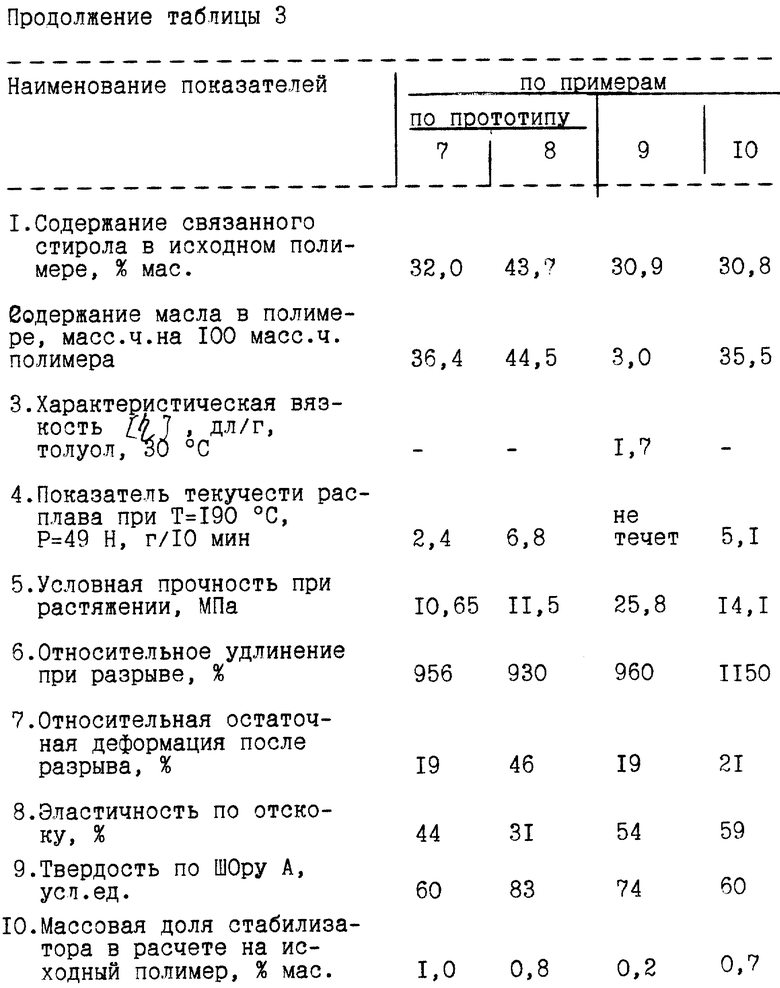

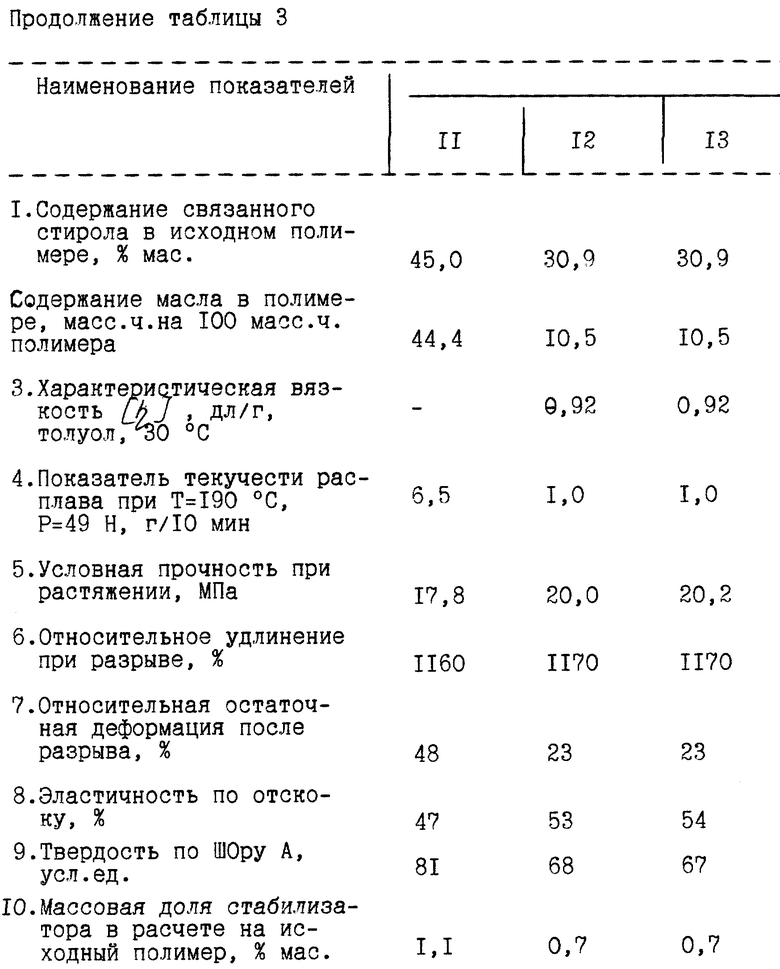

Условия синтеза термоэластопластов и их характеристики представлены в таблицах 2, 3.

Показатели качества блоксополимеров, полученных заявляемым и известным способом, определяют по следующим методам.

Определение условной прочности при растяжении, относительного удлинения при разрыве и относительной остаточной деформации после разрыва проводят по ГОСТ 270-75.

Определение эластичности по отскоку и твердости по Шору А проводят по ГОСТ 27110-86, ГОСТ 269-66 и ГОСТ 263-75.

Определение характеристической вязкости, показателя текучести расплава и содержания масла в блоксополимере проводят в соответствии с ТУ 38.40327-98 "Термоэластопласты бутадиенстирольные ДСТ-30Р, ДСТ-РМ".

Определение содержания связанного стирола проводят по ГОСТ 24654-81.

Данные, представленные в таблице 2, показывают, что при получении бутадиен-стирольных термоэластопластов по заявляемому способу, время синтеза I-го полистирольного и II-го полибутадиенового блоков сокращается в 2-3 раза по сравнению с известным способом.

Также значительно (в 5-6 раз) сокращается время смешения раствора полимера с маслом в усреднителе по сравнению с известным способом, что позволяет снизить энергозатраты и увеличить производительность установки.

Бутадиен-стирольные маслонаполненные блоксополимеры, синтезированные по заявляемому способу, имеют высокие значения показателей "эластичность по отскоку" и "относительное удлинение при разрыве", превышающие соответствующие значения блоксополимеров по известному способу.

Таким образом, предлагаемое техническое решение позволяет значительно уменьшить время синтеза I полистирольного и II полибутадиенового блоков, сократить время смешения раствора полимера с маслом, повысить эластические свойства бутадиен-стирольных маслонаполненных термоэластопластов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИИ БУТАДИЕН-СТИРОЛЬНЫХ БЛОК-СОПОЛИМЕРОВ И БУТАДИЕН-СТИРОЛЬНАЯ БЛОК-СОПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2003 |

|

RU2233848C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОЭЛАСТОПЛАСТОВ | 1998 |

|

RU2141976C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОЭЛАСТОПЛАСТОВ | 1999 |

|

RU2172747C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ БУТАДИЕНА И СОПОЛИМЕРОВ БУТАДИЕНА СО СТИРОЛОМ | 2007 |

|

RU2339651C9 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ДЕТАЛЕЙ ОБУВИ | 1993 |

|

RU2061715C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕН-СТИРОЛЬНЫХ СТАТИСТИЧЕСКИХ ПОЛИМЕРОВ | 2010 |

|

RU2434025C1 |

| Способ получения функционализированных сополимеров бутадиена со стиролом | 2016 |

|

RU2644775C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ БУТАДИЕНА И СОПОЛИМЕРОВ БУТАДИЕНА СО СТИРОЛОМ | 2008 |

|

RU2377258C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИИ ДЛЯ НИЗА ОБУВИ | 1994 |

|

RU2072371C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРУЮЩЕЙ ДОБАВКИ ЛИТИЙОРГАНИЧЕСКОГО СОЕДИНЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ ПОЛИБУТАДИЕНА И СОПОЛИМЕРОВ БУТАДИЕНА СО СТИРОЛОМ | 2008 |

|

RU2382792C2 |

Изобретение относится к получению маслонаполненных бутадиенстирольных термоэластопластов типа А-Б-А и (А-Б)nХ, где А - полистирольный блок, Б - полибутадиеновый блок, Х - фрагмент сочетающего агента, n ≥2, и может быть использовано в производстве обувных подошвенных материалов, для модификации дорожных и кровельных битумов, пластмасс. В способе получения маслонаполненных бутадиенстирольных термоэластопластов путем блоксополимеризации стирола и бутадиена в среде углеводородного растворителя под действием литийорганического инициатора с последующим сочетанием четырехфункциональным соединением, введением масла в раствор стабилизированного термоэластопласта и выделением полимера из раствора, в качестве литийорганического инициатора используют продукт взаимодействия хлористого этила и нормального хлористого бутила, взятых в молярном соотношении 1,0 : 0,1 - 10,0 соответственно, с дисперсией лития в молярном соотношении смеси хлоралкилов и дисперсии лития 1,0 : 2,05 - 2,2 при 55 - 65oC и дозировке инициатора 2,5·10-5 - 5,0·10-5 моль активного лития на 1 г полимеризующего стирола, а введение масла осуществляют одновременно с раствором стабилизатора и термоэластопласта путем смешения потоков в массовом соотношении 1 : 0,03 - 0,6 : 0,002 - 0,011 с последующим перемешиванием полученного раствора в течение 1 - 1,5 ч при 50 - 60oC. Заявляемый способ позволяет сократить циклограмму синтеза термоэластопластов, уменьшить процесс смешения раствора термоэластопласта с маслом, повысить эластические свойства маслонаполненных термоэластопластов. 2 з.п. ф-лы, 3 табл.

| ПОПОВА Г.И | |||

| и др | |||

| Синтез и свойства бутадиенстирольных разветвленных маслонаполненных термоэластопластов | |||

| Промышленность синтетического каучука, шин и резиновых технических изделий | |||

| Механизм для сообщения поршню рабочего цилиндра возвратно-поступательного движения | 1918 |

|

SU1989A1 |

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОЭЛАСТОПЛАСТОВ | 1998 |

|

RU2141976C1 |

| US 5331036 A, 19.07.1994 | |||

| СПОСОБ ПОЛУЧЕНИЯ МАСЛОНАПОЛНЕННОГО ЦИС-1,4-ПОЛИБУТАДИЕНА | 1996 |

|

RU2114128C1 |

Авторы

Даты

2001-03-10—Публикация

2000-10-10—Подача