I

Изобретение относится к предохранительным устройствам грузоподъемных механизмов н может быть использовано во всех отраслях народного хозяйства, а именно в случаях, когда резкое изменение положения узла после отстыковки его от изделия по сравнению с его положением до отстыковки является небезопасным с точки зрения сохранности элементов узлов и изделий, расположенны в местах стыка (стыковочные поверхност узлы крепления, кабели, штепсельные разъемы и т.п.).

Известен ограничитель грузоподъемности грузоподъемного механизма, содержащий корпус с установленным в нем валом с грузовым барабаном, сигнализационное устройство и регулируемую тарированную пружину ГЛ.

Известный ограничитель грузоподъемности содержит опорную и несущую рамы, с оаной стороны шарнирно скрепленные между собой, и Предохранительное устройство. Состоящее из регулировочного винта, снабженного тарированной пружиной и соединяющего опорную и несущую рамы с другой стороны, подпружиненной защелкн, входящей в отверстия на реборце барабана, установленной на несущей раме и удерживаемой во взведенном состоянии чекой, установленной на опорной раме.

В этом устройстве в результате действия на тянущую ветвь троса усилия, превышающего допустимое, несущая рама с барабаном проворачивается относительно опорной рамы, сжимая тарированную пружину, npw чека, установленная на опорной раме, освобождает защелку, и она жестко фиксирует барабан лебедки.

Недостаток указанного устройства заключается в том, что в случае непредвиденной остановки rjSyaa (задевание, заедание и т.д.) и тросе возможно возникновение усилий, значительно больших допустимого, так как после момента доотижения допустимого усилия (момент выхоца чеки нз зацепления с защелкой) возможен поворот барабана в сторону намот.

ки троса на yrcwi, определяемый шагом расположения отверстий на реборде барабана, что может привести к обрыву грузового каната и, как следствие, к поломке груза.

Целью изобретения является повышение надежности работы ограничителя,

Для достижения этой цели преплагаемый ограничитель снабжен установленным на валу упругим элементом, обгонной и шариковой муфтами, состоящими иэ полу-, муфт, и фрикционными дисками, связанными с барабаном и взаимоцействующими с установленной с возможностью пере- . мещения вдоль вала полумуфтой шариковой муфты, поджатой тарированной пружиной к внутренней стороне щеки барабана через упругийэлемент и внутреннюю полумуф,ту обгонной муфты, наружная полумуфта которой жестко соединена с корпусом, причем барабан Одним концом установлен на наружной полумуфте обгонной муфты.

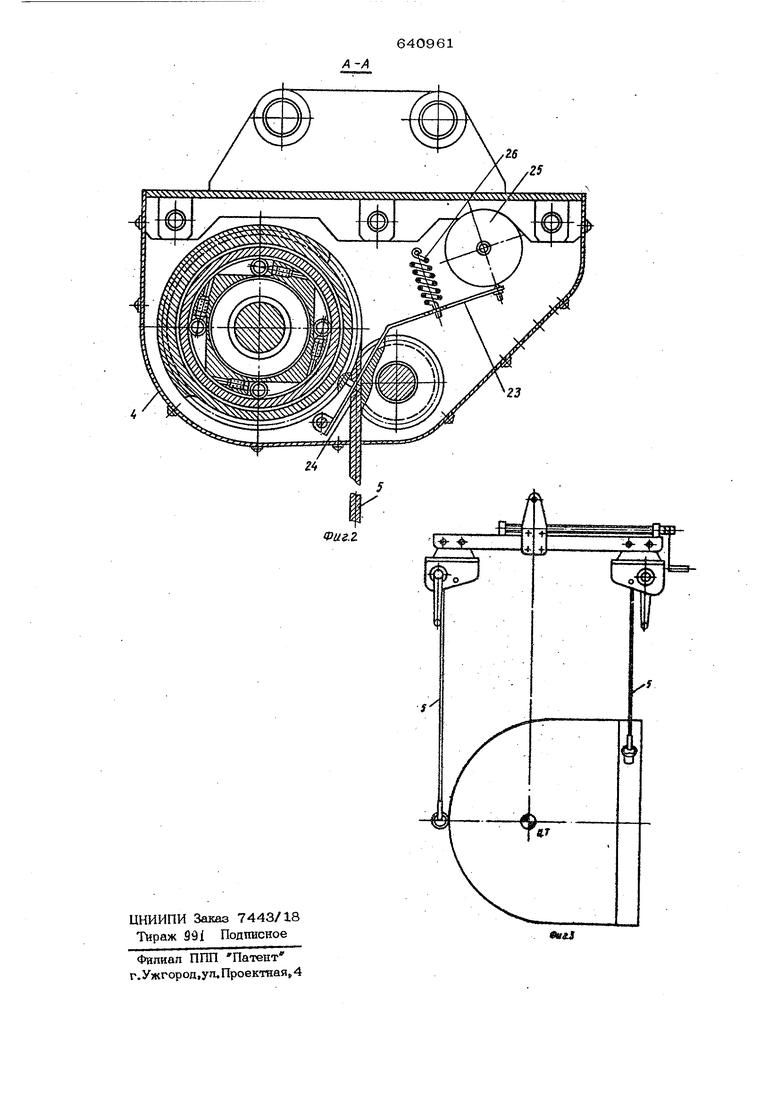

ha фиг, 1 изображен вид описываемого устройства в разрезе; на фиг. 2 - сечение А-А на фиг. Ij на фиг, 3 - пример группового использования устройства. Корпус устройства состоит из двух боковых стенок 1 и 2 и верхней крышки 3 со стойкой для крепления устройства к грузоподъемным средствам. Снизу кор- пус закрыт кожухом 4, имеющим прорезь для троса 5, намотанного на барабан 6. В корпусе установлен вал 7, который выступает с обеих сторон корпуса резьбовыми концами, на которых соответствен но находяачзя подвижные маховик 8 и рукоятка 9. Внутри корпуса со стороны стенки 1 установлена поджатая буртом вала 7 втулка 10, которая упирается в тарированные пружины 11, которые, в свою очередь, опираются во внутреннюю полумуфту 12, наружную полумуфту 13 обгонной муфты, ролики 14. Полумуфта 12 далее упирается во фрикционные диски 15 и 16, и диск 17 через упругий элемент (упругую шайбу, мембрану, коническую пружину и т.д.) 18 в полу муфту 19 шариковой муфты, состоящей . также из полумуфты 2О и шариков 21. Диски 16 И 17 имеют шлицевое соединение с барабаном 6, а диски 15 шлицевое соединение с полумуфтой 19. Дйскн 15 прижимаются к дискам 16 и через диски 17 упираются во внутренний выступ на барабане 6,

Одновременно полумуфта 19, имею щая шлицевое соединение с валом 7, через шарики 21 упирается в полумуфту 20которая упирается во внутреннюю поверхность щеки барабана 6, Профиль канавок для шариков предусматривает увеличение зазора между полумуфтами 19 и 20 при их повороте друг относительного друга и, как следствие, поджатие тарированных пружин 11, что приводит к уменьшению фрикционной связи межцу барабаном 6.и полуму(|)той 19. Барабан 6 через упорный подшипник 22 упирается в стеику 2 корпуса.

На внутренней стороне стенки 1 крепятся детали звонкового устройства; упругий 23 с закрепленным на нем штифтом 24, чашка звонка2S

и пружина 26. При вращении барабана 6 штифт 24 под действием пружины 26 западает в часто расположенные отверстия на барабане и вызывает удары рычага ;23 по чашке звонка 25.

На наружной стороне тенки 2 закреплена шкала 27, установленная таким образом, что указатель 28, закрепленный на рукоятке 9, указывал допустимую для данного груза величину усилия и тросе 5

При повороте рукоятки 9 по резьбе вала 7 пружины 11 подххатые буртиком вала 7 через втулку 10, будут прижимат диски 15 к дискам 16 и 17 с силой, создающей крутящий момент трения между дисками 15 и 16, равный крутящем моменту на барабане 16 при условии воздействия на него троса 5 с усилием, указанным на шкале 27 указателем 28,

После настройки устройство подвешивается на крюк крана и крепится тросом 5 к грузу (узлу изделия). Если гРУз (узел изделия) имеет несколько мест захвати, на крюк крана подвешивается грузоподъемное приспособление с установленной на нем группой устройств, настроенньтх каждый на свою величину допускаемого усилия в тросе 5.

При натяжении крюком 1фана троса 5 устройства (или тросов 5 группы устройств) с усилием не пр.евьпиаюшим допускаемого, крутящий момент на барабане 6 не превышает крутящий момент трения между дисками 15 и 16, Так как вал 7 удерживается от вращения полумуф- той 12, застопоренной ролйкзми 14 ртно сительно наружной полумуфты 13, име ющей жесткую фиксацию относительно стенки 1, вращения барабана 6 и сматывания с него троса 5 не происходит.

В случае превышения допустимого усилия в тросе 5 круч-ящий момент на барабане 6 превысит крутящий момент трения между дисками 15 и 16, и бара™ бан 6 начнет проворачиваться относитель но наружной иолумуфты 13 и вала 7. Одновременно с барабаном 6 за счет сил трения стремится провернуться попумуфтв 20, которая стенками гнезд специального профиля давит через шарики 21 на полумуфту 19. Усилие сжатия полумуфты 19 через полностью сжимаемый упругий эле мент 18 передается на полумуфту 12, уменьшая силу воздействия пружин 11 и поджатие дисков 15 и 16, что приводит к уменьшению крутяшего момента трения между дисками 15 и 16. При непрерывном подъеме крюка крана и вытяжке троса 5 происходит непрерьш ное вращение барабана 6, при этом пос« тоянно соблюдается равенство крутящих моментов на барабане к трения между дисками 15 и 16, Hj следовательно, усилие в тросе 5 не превышает допусти- мое. Вращение барабана сопровождается звуковой сигнализацией с помощью звукового устройства (детали 23, 24, 25, 26). После прекращения подъема крюка крана прекращается вращение барабана 6 и,, следовательно, воздействие полумуфты 20 через шарики 21 на полумуфту 19. При этом увеличивается сила воздействия пружин 11 на пояжагае дисков IS и IG, вследствие чего крутящий момент трения между jffiMH уве;1ИЧйвается. После натяжения и вьпгяжки тросов 5 перед отстыковкойуала от изиелия в целях предотвращения сматывания троса 5 -с барабана 6 под действием веса узла отстыковки узла диска 15 и 16 жестко Запираются через полумуфту 12 и на- жимную втулку 29 вращением маховика 8 до упора по резьбе вала 7, В таком же положении проиэводит ;я и намотка троса 5 на барабан 6 При 6 61б вращенкн рукопт ;; С бпрабпн через длски IS и 16 Bpsiuaeix: относительно полумуфты 13 н вала 7. так какпри.зтом полумуфта 12 не стопорится роликами 14 относительно попумуфты 13 и вращается одноерем еЕпю с валом 7, Применвине преалагаемого устройства илн группы устройств обеспечивает сохранность уалоБ их отстыковке от кзделпй с помощью грузоподьемньгх уст ройств| П8 требует обработок существующих грузоподъемных устройств| резко снкнзет йоменклатзфу грузозахватньте приспособлений с тросовь7 ли захватами повыашет безопаспость работы обсл;,жн. Бающего персонала. Фор му л а 3 о б р е те н и я Ограничитель грузоподъег гностн гру зоподъемного ус-тройства, содержащ.1Й корпус с установленным в нем валом с грузовым барабаном снгнзш зациоиное устройство и регулируемую .тарированную, пружику, отличают и и с я теМ; ЧТО; с целью повышения надежности работы ограничкт-епя, последний снабжен устаноБле -о1ЫХ5К яа валу упругим элемен- том, обгонной н шариковой муфтами, COCт-ояшимй нэ полумуф т, н фрикцисннь ми дисками, сь язаннымк с барабаном я Бза имоцейстЕЛющими с установленной с воз можностью перек б цешгя вдоль вала nt лум -фтой шариковой , поджатой тарированной прзж.мнсй к вп ггремней стороне щеки оараб на через упругий элемент я вкутреннюю полумуфту обгон- ной.муфты, ггаружная-лолумуфтй которой жестко соеиинеаа с корпусом, причем барабаи одкггм концов установлек на наружной полуьуфте ooroHHOii му(}ть. Источник кнфop aliит при {ятые во вннмаш{е при aiccnepTEisei 1, Автсрскив СБицетельство СССР N- 2Sei82s кл, 35 в 3/16, 13.06.68.-J// ./;,

| название | год | авторы | номер документа |

|---|---|---|---|

| Фрикционная муфта свободного хода | 1987 |

|

SU1449744A1 |

| Устройство для передачи тарированного крутящего момента | 1974 |

|

SU752070A1 |

| Предохранительная муфта | 1979 |

|

SU823692A1 |

| РОЛИКОВАЯ ОБГОННАЯ МУФТА | 1973 |

|

SU370385A1 |

| Безынерционная катушка с самоподсекателем | 2016 |

|

RU2624203C1 |

| РЕГУЛЯТОР ТЯГОВОГО МЕХАНИЗМА ДЛЯ БАРАБАННОГО ТОРМОЗА И БАРАБАННЫЙ ТОРМОЗ | 2006 |

|

RU2395018C2 |

| Муфта дисковая фрикционная | 1956 |

|

SU109195A1 |

| Фрикционная предохранительная муфта с.г.нагорняка | 1979 |

|

SU863915A1 |

| Шариковая предохранительная муфта | 1979 |

|

SU868170A1 |

| Грузоподъемное устройство | 1990 |

|

SU1740311A1 |

Авторы

Даты

1979-01-05—Публикация

1976-10-21—Подача