Изобретение относится к грузоподъемным устройствам, а именно к устройствам с предохранением от перегрузки.

Цель изобретения - повышение надежности грузоподъемного устройства.

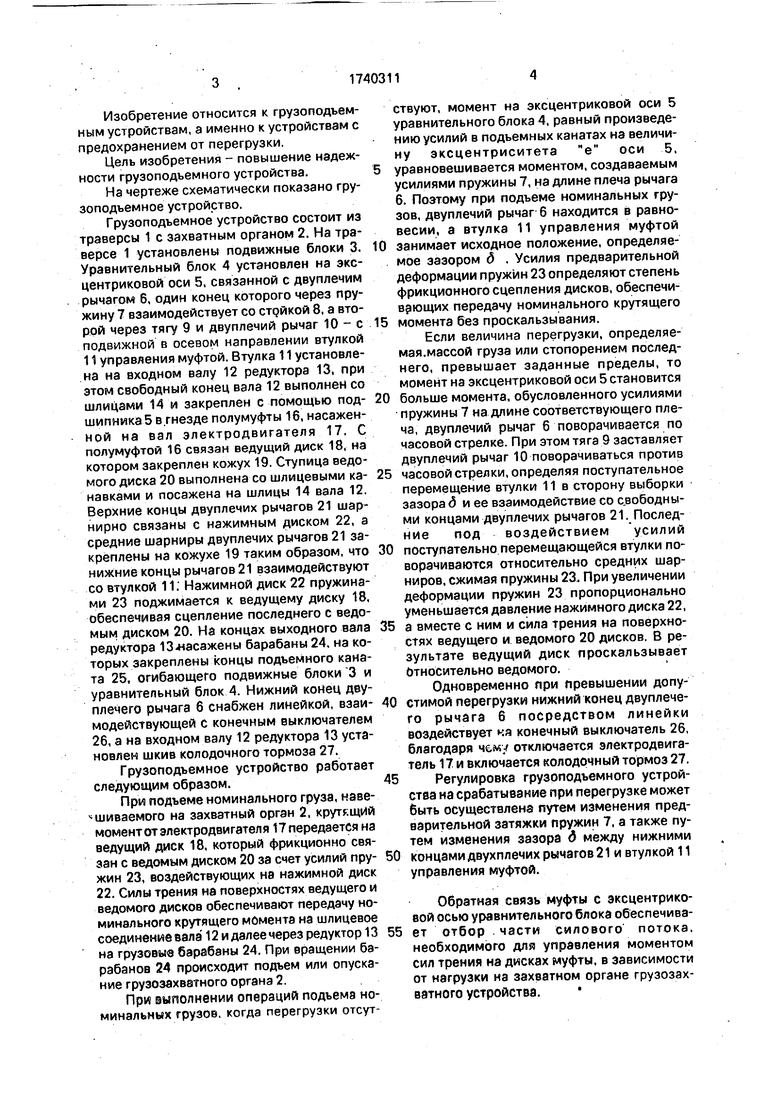

На чертеже схематически показано грузоподъемное устройство.

Грузоподъемное устройство состоит из траверсы 1 с захватным органом 2. На траверсе 1 установлены подвижные блоки 3. Уравнительный блок 4 установлен на эксцентриковой оси 5, связанной с двуплечим рычагом 6, один конец которого через пружину 7 взаимодействует со стрйкой 8, а второй через тягу 9 и двуплечий рычаг 10 - с подвижной в осевом направлении втулкой 11 управления муфтой. Втулка 11 установлена на входном валу 12 редуктора 13, при этом свободный конец вала 12 выполнен со шлицами 14 и закреплен с помощью подшипника 5 в гнезде полумуфты 16, насаженной на вал электродвигателя 17. С полумуфтой 16 связан ведущий диск 18, на котором закреплен кожух 19. Ступица ведомого диска 20 выполнена со шлицевыми канавками и посажена на шлицы 14 вала 12. Верхние концы двуплечих рычагов 21 шар- нирно связаны с нажимным диском 22, а средние шарниры двуплечих рычагов 21 закреплены на кожухе 19 таким образом, что нижние концы рычагов 21 взаимодействуют со втулкой 11; Нажимной диск 22 пружинами 23 поджимается к ведущему диску 18, обеспечивая сцепление последнего с ведомым диском 20. На концах выходного вала редуктора 13-насажены барабаны 24, на которых закреплены концы подъемного каната 25, огибающего подвижные блоки 3 и уравнительный блок 4. Нижний конец двуплечего рычага 6 снабжен линейкой, взаимодействующей с конечным выключателем 26, а на входном валу 12 редуктора 13 установлен шкив колодочного тормоза 27.

Грузоподъемное устройство работает следующим образом.

При подъеме номинального груза, наве- чшиваемого на захватный орган 2, круткщИй момент от электродвигателя 17 передается на ведущий диск 18, который фрикционно связан с ведомым диском 20 за счет усилий пружин 23, воздействующих на нажимной диск 22. Силы трения не поверхностях ведущего и ведомого дисков обеспечивают передачу номинального крутящего момента на шлицевое соединение вала 12 и далее через редуктор 13 на грузовые барабаны 24. При вращении барабанов 24 происходит подъем или опускание грузозахватного органа 2.

При выполнении операций подъема номинальных грузов, когда перегрузки отсутствуют, момент на эксцентриковой оси 5 уравнительного блока 4, равный произведению усилий в подъемных канатах на величину эксцентриситета е оси 5,

уравновешивается моментом, создаваемым усилиями пружины 7, на длине плеча рычага 6. Поэтому при подъеме номинальных грузов, двуплечий рычаг 6 находится в равновесии, а втулка 11 управления муфтой

занимает исходное положение, определяемое зазором д , Усилия предварительной деформации пружин 23 определяют степень фрикционного сцепления дисков, обеспечивающих передачу номинального крутящего

момента без проскальзывания.

Если величина перегрузки, определяе- мая.массой груза или стопорением последнего, превышает заданные пределы, то момент на эксцентриковой оси 5 становится

больше момента, обусловленного усилиями пружины 7 на длине соответствующего плеча, двуплечий рычаг 6 поворачивается по часовой стрелке. При этом тяга 9 заставляет двуплечий рычаг 10 поворачиваться против

часовой стрелки, определяя поступательное перемещение втулки 11 в сторону выборки зазора д и ее взаимодействие со свободными концами двуплечих рычагов 21. Последние под воздействием усилий

поступательно перемещающейся втулки поворачиваются относительно средних шарниров, сжимая пружины 23, При увеличении деформации пружин 23 пропорционально уменьшается давление нажимного диска 22,

а вместе с ним и сила трения на поверхностях ведущего и ведомого 20 дисков, В результате ведущий диск проскальзывает относительно ведомого.

Одновременно при превышении допустимой перегрузки нижний конец двуплечего рычага б посредством линейки воздействует ка конечный выключатель 26, благодаря чему отключается электродвигатель 17 и включается колодочный тормоз 27.

Регулировка грузоподъемного устройства на срабатывание при перегрузке может быть осуществлена путем изменения предварительной затяжки пружин 7, а также путем изменения зазора д между нижними

концами двухплечих рычагов 21 и втулкой 11 управления муфтой.

Обратная связь муфты с эксцентриковой осью уравнительного блока обеспечива- ет отбор .части силового потока, необходимого для управления моментом сил трения на дисках муфты, в зависимости от нагрузки на захватном органе грузозахватного устройства.

Формула изобретенияи конечным выключателем для выключения Грузоподъемное устройство, содержа-электродвигателя и включения тормоза ба- щее грузовой барабан, на котором закреп-рабана, отличающееся тем, что, с лены концы подъемного каната,целью повышения надежности, между элект- огибающего установленные на осях уравни-5 родвигателем и редуктором на входном валу тельный и подвижные блоки, связанные споследнего установлена предохранительная захватным органом, редуктор, на выходномуправляемая муфта и подвижная в осевом валу которого закреплен указанный грузо-направлении втулка управления муфтой, а вой барабан, а входной вал связан с элект-указанный рычаг снабжен дополнительным родвигателем, при этом ось уравнительного10 плечом и шарнирно связанной с концом no- блока выполнена эксцентриковой, связанаследнего тягой, кинематически связанной с с рычагом, взаимодействующим с пружинойвтулкой управления муфтой.

| название | год | авторы | номер документа |

|---|---|---|---|

| Фрикционная предохранительная муфта | 1978 |

|

SU804935A1 |

| ГРУЗОПОДЪЕМНОЕ УСТРОЙСТВО | 2000 |

|

RU2209175C2 |

| Способ настройки предохранительных фрикционных муфт на номинальный крутящий момент | 1982 |

|

SU1083003A1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕГРУЗКИ ЧЕХЛОВ С ОТРАБОТАВШИМ ЯДЕРНЫМ ТОПЛИВОМ | 2010 |

|

RU2455715C1 |

| Кривошипный пресс | 1990 |

|

SU1776236A3 |

| КОРОБКА ПЕРЕДАЧ ДЛЯ ТРАНСПОРТНОГО СРЕДСТВА | 2012 |

|

RU2481512C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ И ОГРАНИЧЕНИЯ ГРУЗОПОДЪЕМНОСТИ ЛЕБЕДКИ | 1998 |

|

RU2144901C1 |

| УСТАНОВКА ДЛЯ САДКИ СЫРЦЫ-КИРПИЧА НА ПЕЧНУЮ ВАГОНЕТКУ | 1992 |

|

RU2043192C1 |

| Устройство для автоматического управления механизмами ковочного крана | 1977 |

|

SU735557A1 |

| Ручная лебедка | 1985 |

|

SU1258809A1 |

Изобретение относится к грузоподъемным устройствам и м,б. использовано в механизмах подъема кранов. Грузоподъемное устройство содержит грузовой барабан 24, на котором закреплены концы подъемного каната 2.5. уравнительный 4 и подвижные 3 блоки установлены на осях при этом подвижные блоки связаны с.захватным органом 2. Барабан 24 закреплен на выходном валу редуктора 13, входной вал 12 редуктора 13 связан с электродвигателем 17, Ось 5 уравнительного близка 4 выполнена эксцентриковой, связана с рычагом 6, взаимодействующим с пружиной 7 и конечным выключателем 26 для выключения электродвигателя 17 и включения тормоза 27 барабана 24. Между электродвигателем 17 и редуктором 13 на входном валу 12 установлена предохранительная управляемая муф- ,та и подвижная в осевом направлении втулка 1-1 управления муфтой. Рычаг 6 снабжен дополнительным плечом и шарнирно связанной с концом последнего тягой 9, кинематически связанной с втулкой 11 управления муфтой. 1 ил. ie ff 2 О со / J

| Ерофеев Н | |||

| А | |||

| Предохранительные и сигнализационные устройства кранов | |||

| - М.: Машиностроение, 1980 | |||

| с | |||

| Приспособление в центрифугах для регулирования количества жидкости или газа, оставляемых в обрабатываемом в формах материале, в особенности при пробеливании рафинада | 0 |

|

SU74A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

Авторы

Даты

1992-06-15—Публикация

1990-03-27—Подача