1

Изобретение относится к обработке металлов давлением, в частности к изготовлению трубопроводов, преимущественно промышленной вентиляции.

Известен способ изготовления воздуховодов, включающий раскрой заготовок, формирование труб и монтаж их в трубопровод 1,

Однако известный способ не позволяет соединить трубы без дополнительных операций по обжиму одного из концов труб или без изготовления соединительных деталей.

Цель изобретения - экономия материалов и увеличение производительности труда.

Для этого заготовки раскраивают в виде трапеций с разницей оснований, равной удвоенной сумме максимального допуска и толщины материала, носле формирования труб на концах меньшего диаметра выдавливают зиги, а на концах большего диаметра-увеличенные нолузиги, монтал производят вдвиганием труб одна в другую меньшим диаметром в больший, а после ввода трубы фиксируют, охватывая увеличенным полузигом одной трубы ближайший зиг другой и загибая полузиг вокруг зига.

Для увеличения герметичности перед монтажом конец трубы с меньшим сечением покрывают слоем густой краски.

2

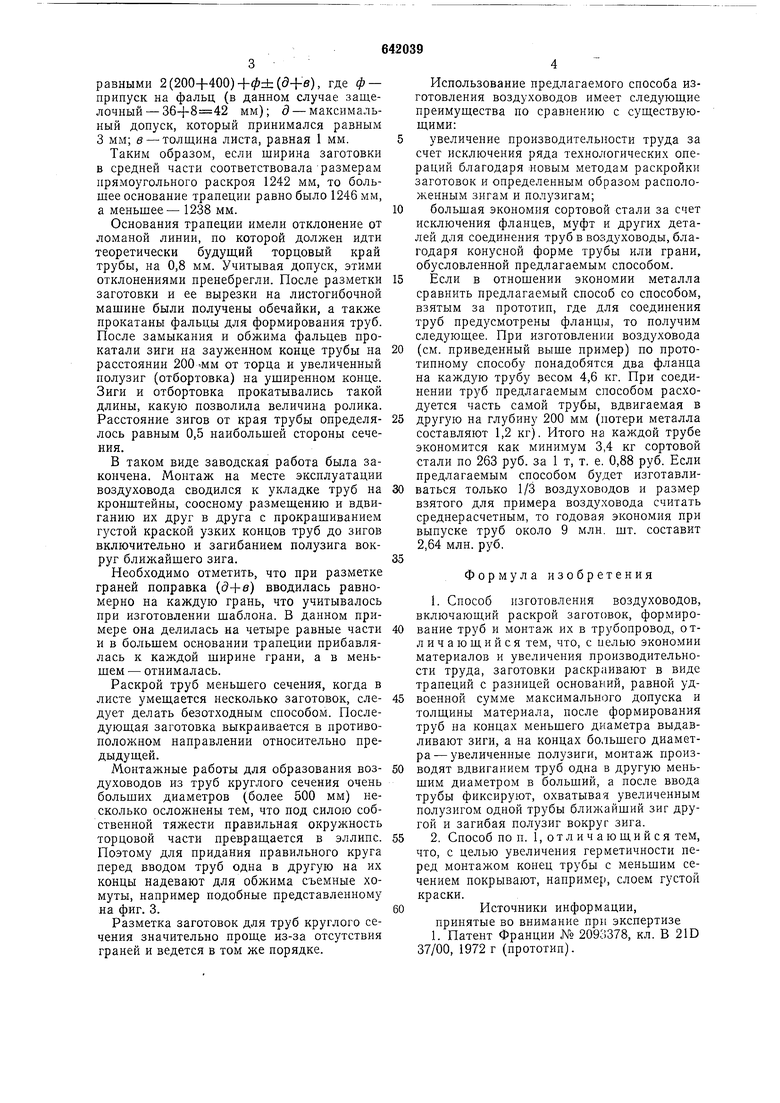

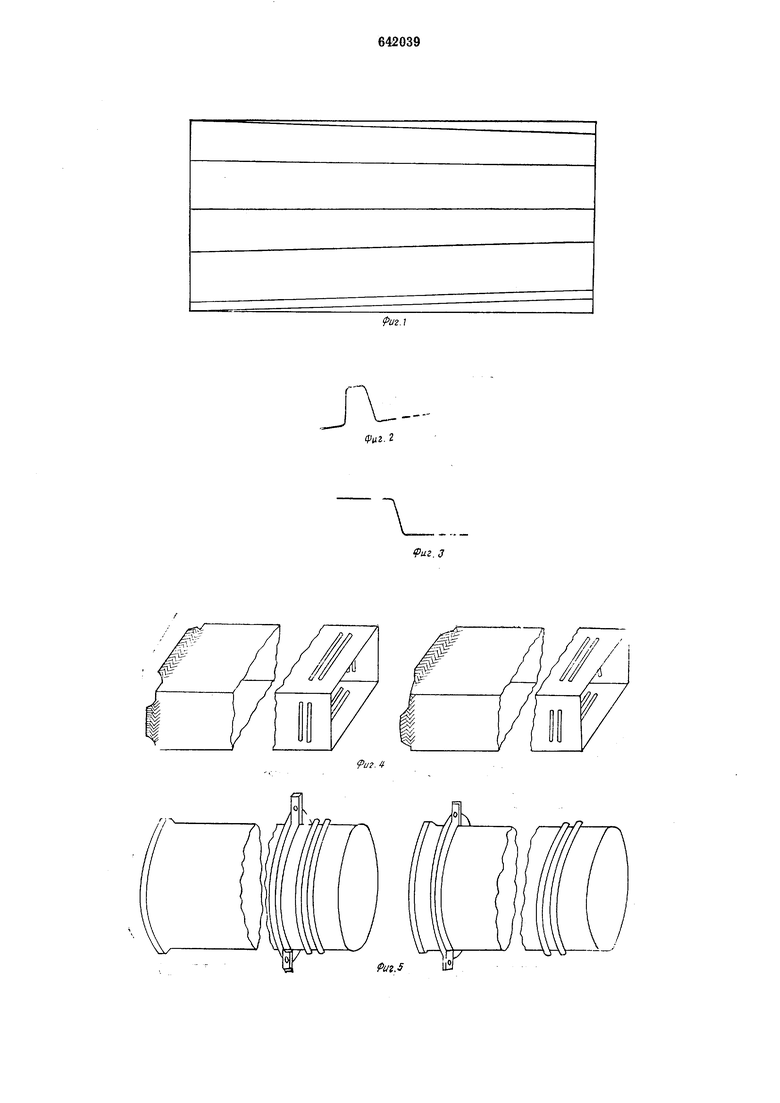

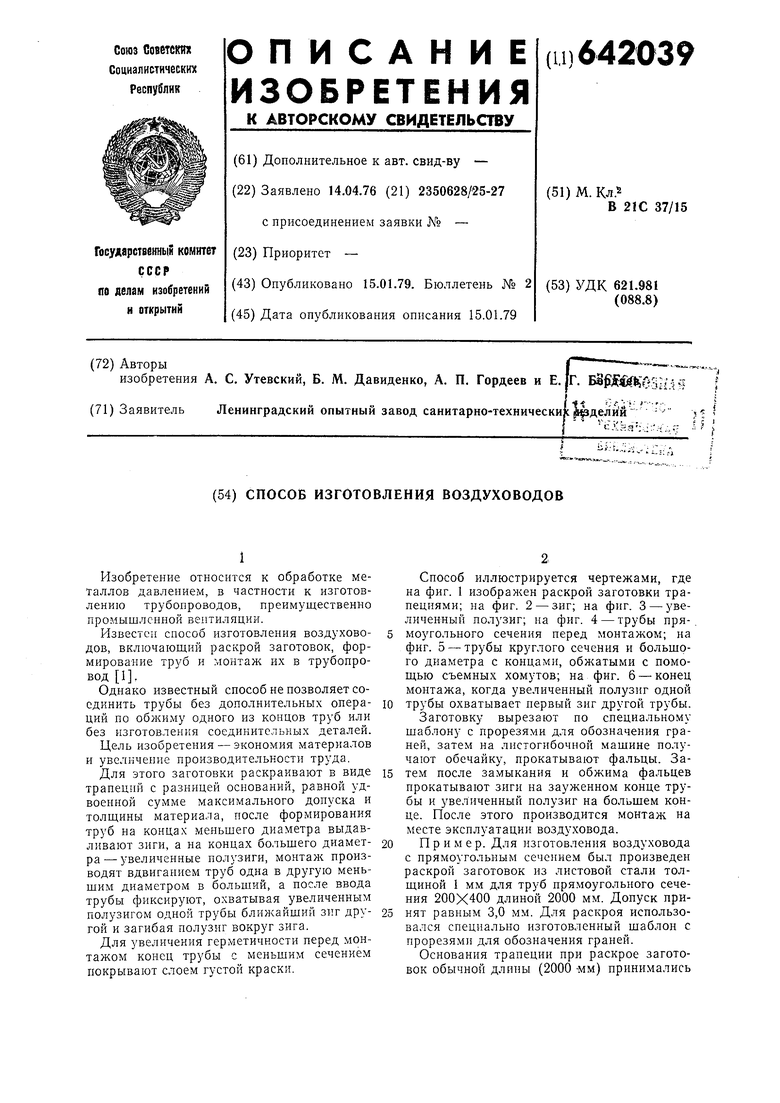

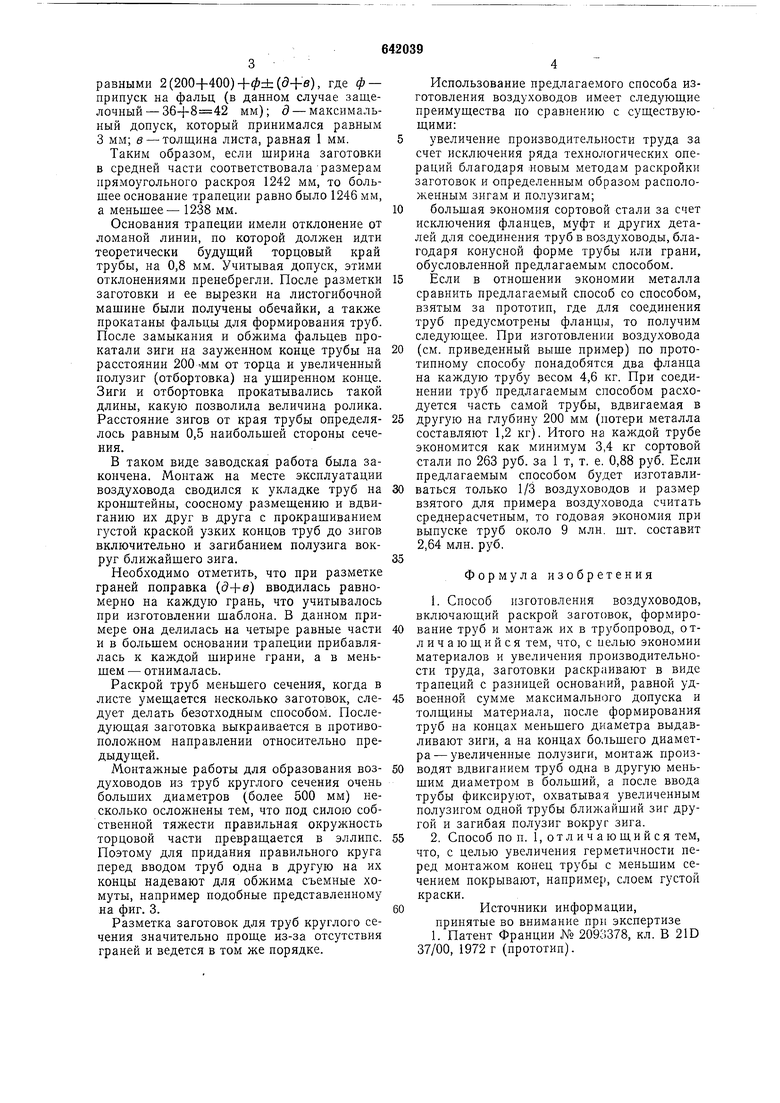

Способ иллюстрируется чертежами, где на фиг. 1 изображен раскрой заготовки трапециями; на фиг. 2 - зиг; на фиг. 3 - увеличенный полузиг; на фиг. 4 - трубы пря- .

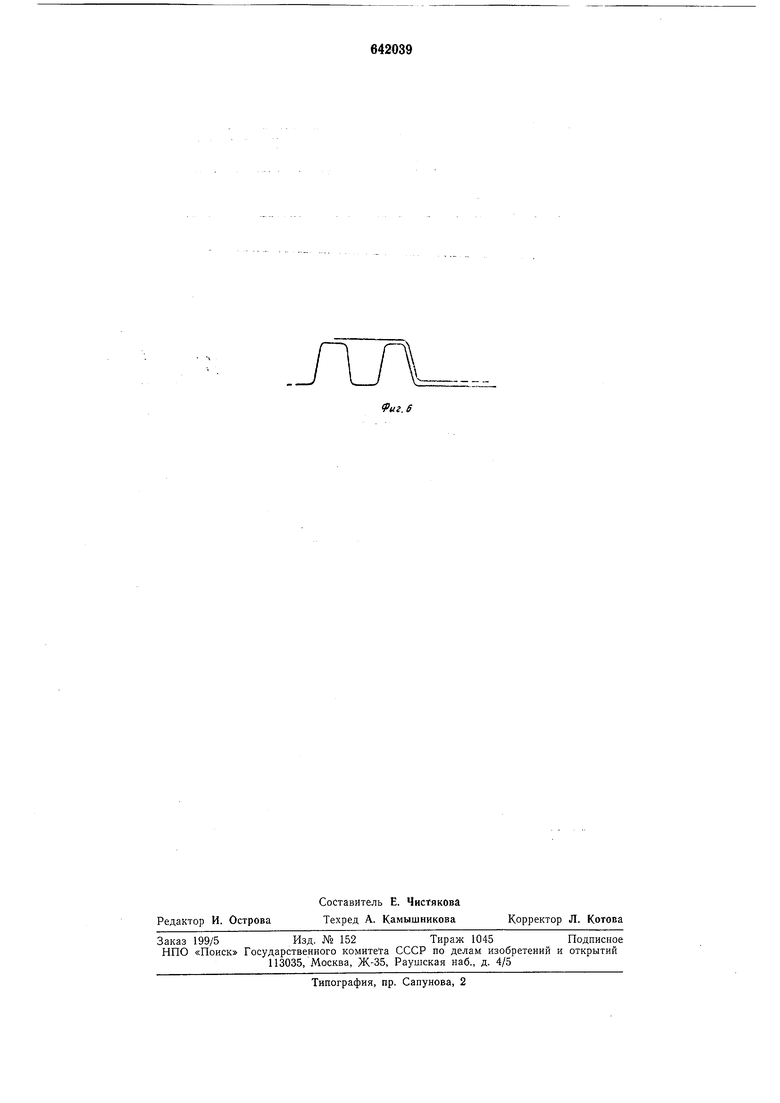

моугольного сечения перед монтажом; на фиг. 5 - трубы круглого сечения и большого диаметра с концами, обжатыми с помощью съемных хомутов; на фиг. 6 - конец монтажа, когда увеличенный нолузиг одной

трубы охватывает нервый зиг другой трубы. Заготовку вырезают по специальному шаблону с прорезями для обозначения граней, затем на листогибочной машине получают обечайку, прокатывают фальцы. Затем после замыкания и обжима фальцев прокатывают зиги на зауженном конце трубы и увеличенный нолузиг на большем конце. После этого производится монтал на месте эксплуатации воздуховода.

Приме р. Для изготовления воздуховода с прямоугольным сечением был произведен раскрой заготовок из листовой стали толщиной 1 мм для труб нрямоугольного сечения 200X400 длиной 2000 мм. Допуск принят равным 3,0 мм. Для раскроя использовался специально изготовленный шаблон с прорезями для обозначения граней.

Основания трапеции при раскрое заготовок обычной длины (2000 -мм) принимались

равными 2 (200+400)+ф±(а4-в), где ф - припуск на фальц (в данном случае защелочный - мм); д - максимальный допуск, который принимался равным 3 мм; в - толщина листа, равная 1 мм.

Таким образом, если ширина заготовки в средней части соответствовала-размерам прямоугольного раскроя 1242 мм, то большее основание трапеции равно было 1246 мм, а меньшее- 1238 мм.

Основания трапеции имели отклонение от ломаной линии, по которой должен идти теоретически будущий торцовый край трубы, на 0,8 мм. Учитывая допуск, этими отклонениями пренебрегли. После разметки заготовки и ее вырезки на листогибочной машине были получены обечайки, а также прокатаны фальцы для формирования труб. После замыкания и обжима фальцев црокатали зиги на зауженном конце трубы на расстоянии 200 --ММ от торца и увеличенный полузиг (отбортовка) на уширенном конце. Зиги и отбортовка прокатывались такой длины, какую позволила величина ролика. Расстояние зигов от края трубы определялось равным 0,5 наибольшей стороны сечения.

В таком виде заводская работа была закончена. Монтаж на месте эксплуатации воздуховода сводился к укладке труб на кронштейны, соосному размещению и вдвиганию их друг в друга с прокрашиванием густой краской узких концов труб до зигов включительно и загибанием полузига вокруг ближайшего зига.

Необходимо отметить, что при разметке граней поправка (д+е) вводилась равномерно на каждую грань, что учитывалось при изготовлении шаблона. В данном примере она делилась на четыре равные части и в большем основании трапеции прибавлялась к каждой ширине грани, а в меньшем - отнималась.

Раскрой труб меньщего сечения, когда в листе умещается несколько заготовок, еледует делать безотходным способом. Последующая заготовка выкраивается в противоположном направлении относительно предыдущей.

Монтажные работы для образования воздуховодов из труб круглого сечения очень больших диаметров (более 500 мм) несколько осложнены тем, что под силою собственной тяжести правильная окружность торцовой части превращается в эллипс. Поэтому для придания правильного круга перед вводом труб одна в другую на их концы надевают для обжима съемные хомуты, например подобные представленному на фиг. 3.

Разметка заготовок для труб круглого сечения значительно проще из-за отсутствия граней и ведется в том же порядке.

Использование предлагаемого способа изготовления воздуховодов имеет следующие преимущества по сравнению с существующими:

увеличение производительности труда за счет исключения ряда технологических операций благодаря новым методам раскройки заготовок и определенным образом расположенным зигам и полузигам;

большая экономия сортовой стали за счет исключения фланцев, муфт и других деталей для соединения труб в воздуховоды, благодаря конусной форме трубы или грани, обусловленной предлагаемым способом.

Если в отношении экономии металла сравнить предлагаемый способ со способом, взятым за прототип, где для соединения труб предусмотрены фланцы, то получим следующее. При изготовлении воздуховода (см. приведенный выще пример) по прототипному способу понадобятся два фланца на каждую трубу весом 4,6 кг. При соединении труб предлагаемым способом расходуется часть самой трубы, вдвигаемая в другую на глубину 200 мм (потери металла составляют 1,2 кг). Итого на каждой трубе экономится как минимум 3,4 кг сортовой стали по 263 руб. за 1 т, т. е. 0,88 руб. Если предлагаемым способом будет изготавливаться только 1/3 воздуховодов и размер взятого для примера воздуховода считать среднерасчетным, то годовая экономия при выпуске труб около 9 млн. шт. составит 2,64 млн. руб.

Формула изобретения

1.Способ изготовления воздуховодов, включающий раскрой заготовок, формирование труб и монтаж их в трубопровод, отличающийся тем, что, с целью экономии материалов и увеличения производительности труда, заготовки раскраивают в виде трапеций с разницей оснований, равной удвоенной сумме максимального допуска и толщины материала, после формирования труб на концах меньшего диаметра выдавливают зиги, а на концах большего диаметра - увеличенные полузиги, монтаж производят вдвиганием труб одна в другую меньшим диаметром в больший, а после ввода трубы фиксируют, охватывая увеличенным полузигом одной трубы ближайший зиг другой и загибая полузиг вокруг зига.

2.Способ поп. 1, отличающийся тем, что, с целью увеличения герметичности перед монтажом конец трубы с меньшим сечением покрывают, например, слоем густой краски.

Источники информации, принятые во внимание при экспертизе 1. Патент Франции № 2093378, кл. В 21D 37/00, 1972 г (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ И СОЕДИНЕНИЯ КОНСТРУКЦИОННЫХ ЭЛЕМЕНТОВ ИЗ ТОНКОЛИСТОВЫХ МЕТАЛЛОВ | 2000 |

|

RU2189506C2 |

| СПОСОБ ПРОИЗВОДСТВА ШЕСТИГРАННЫХ ТРУБ-ЗАГОТОВОК РАЗМЕРОМ "ПОД КЛЮЧ" 175×2,5+0,3/-0,2×2680+20/-0 мм ИЗ СТАЛИ МАРКИ 16Х12МВСФБР-Ш (ЭП823-Ш) ДЛЯ РЕАКТОРОВ НА БЫСТРЫХ НЕЙТРОНАХ | 2013 |

|

RU2547362C2 |

| СПОСОБ ПРОИЗВОДСТВА ЧЕХЛОВЫХ ШЕСТИГРАННЫХ ТРУБ-ЗАГОТОВОК ИЗ НИЗКОПЛАСТИЧНОЙ СТАЛИ С СОДЕРЖАНИЕМ БОРА 1,3-1,8% ДЛЯ УПЛОТНЕННОГО ХРАНЕНИЯ ОТРАБОТАННОГО ЯДЕРНОГО ТОПЛИВА | 2006 |

|

RU2317866C2 |

| Универсальный листогибочный станок | 1983 |

|

SU1346295A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРОЙНИКОВ (ВАРИАНТЫ) | 2012 |

|

RU2492952C1 |

| Способ обработки передельных горячекатаных труб-заготовок из стали для получения бесшовных холоднокатаных труб высокой точности | 2020 |

|

RU2733522C1 |

| СПОСОБ ПРОИЗВОДСТВА ОБСАДНЫХ ТРУБ РАЗМЕРОМ 244,5×7,9, 244,5×9 И 244,5×10 мм НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ | 2012 |

|

RU2508955C1 |

| СПОСОБ ПРОИЗВОДСТВА ШЕСТИГРАННЫХ ТРУБ-ЗАГОТОВОК РАЗМЕРОМ "ПОД КЛЮЧ" 181,8×3,5+0,3/-0,2×3750+20/-0 мм ИЗ СТАЛИ МАРКИ 12Х12М1БФРУ-Ш (ЭП450У-Ш) ДЛЯ РЕАКТОРОВ НА БЫСТРЫХ НЕЙТРОНАХ | 2013 |

|

RU2547053C1 |

| СПОСОБ ПРОИЗВОДСТВА ШЕСТИГРАННЫХ ТРУБ-ЗАГОТОВОК РАЗМЕРОМ "ПОД КЛЮЧ" 181,8±0,4×3,5+0,3/-0,2×3750+20/-0 мм ИЗ СТАЛИ МАРКИ 12Х12М1БФРУ-Ш ДЛЯ РЕАКТОРОВ АЭС НА БЫСТРЫХ НЕЙТРОНАХ | 2013 |

|

RU2545949C2 |

| Способ изготовления тройника | 2018 |

|

RU2696120C1 |

fut.S

Авторы

Даты

1979-01-15—Публикация

1976-04-14—Подача