Изобретение относится к обработке металлов давлением, в частности к способам формовки тройников, и может быть использовано в различных отраслях машиностроения для изготовления штампованных и штампосварных тройников трубопроводов.

Известен способ изготовления тройников из трубных заготовок, содержащий вырезку из листового металла прямоугольной заготовки для элемента тройника без патрубка и заготовку для элемента патрубка фасонного профиля с криволинейными участками переменной ширины в зоне патрубка, гибку заготовок в штампе, пробивку отверстия в зоне патрубка под отбортовку, штамповку заготовки, нагретой и дифференцирование охлажденной на криволинейных участках, обеспечивающих запас металла, перемещаемого в формируемый патрубок таким образом, что уменьшение температуры происходит в направлении к нажимной поверхности для обеспечения в этом направлении увеличения предела текучести материала заготовки, осадку в торец производят в конечный момент формовки патрубка и затем сваривают отштампованные элементы (см. АС СССР №300236 «Способ изготовления штампо-сварных изделий типа тройников» МПК В21С 37/29, заявл. 18.11.1969).

Недостатком является трудоемкость известного способа изготовления тройников, т.к. в нем используется сварка отштампованных элементов, после чего требуется проверка качества сварного шва.

Известен способ изготовления тройников из трубных заготовок, включающий нагрев заготовки, диференцированное охлаждение и смазку боковых поверхностей в зоне разъема матриц, овализацию воздействием усилий на боковые ее поверхности с одновременным подпором пуансон-оправкой заготовки в зоне формовки патрубка, обжим концов заготовки с предварительной ее формовкой, вытяжку патрубка с нагревом и утонением стенок на 2-5% от исходной толщины заготовки при одновременной вырубке отверстия и его отбортовке (см. АС СССР №1082513 на изобретение «Способ изготовления тройников из трубных заготовок», МПК3: В21С 37/29, заявл. 18.08.1982).

В рассматриваемом аналоге дано краткое пояснение, что охлаждение заготовки осуществляется через рабочие радиусные кромки верхней полуматрицы, которая снабжена системой дифференцированного охлаждения. Одним из недостатков способа является сложность технического осуществления такой дифференциации. Другим недостатком известного способа является то, что при обжиме металл смещается не только вверх, но и вниз, где не требуется лишний металл. Это происходит из-за того, что верхняя и нижняя части заготовки остаются более нагретыми, чем боковые части, т.е. более пластичными при формовке, и происходят большие перемещения металла в зону формируемого патрубка и в магистральную часть тройника, в результате чего существенно увеличивается толщина трубной заготовки, особенно в местах перехода участков, нагретых в охлажденные. Применение заготовок с исходной меньшей толщиной стенки приводит к уменьшению степени обжима из-за ограничений, связанных с потерей устойчивости, что влечет за собой уменьшение высоты и толщины патрубка, ухудшает качество тройников и увеличивает потерю металла. В этом заключаются недостатки известного изобретения.

Известен способ изготовления тройников из трубных заготовок, заключающийся в нагреве цилиндрической заготовки, ее дифференцированном охлаждении на участке противоположном формируемому патрубку до температуры в 1,5 раза ниже температуры нагретой части заготовки. Далее производят поперечный обжим концов заготовки для предварительной формовки патрубка, в котором затем вырезают отверстие, осуществляют повторный нагрев заготовки и производят вытяжку патрубка (см. патент РФ №2333064 С2 на изобретение «Способ изготовления тройников из трубных заготовок», дата публикации 10.09.2008, класс МПК В21С 37/29).

Недостатком этого способа является необходимость нормировать размеры вырезаемого отверстия в предварительном патрубке, поскольку малый диаметр отверстия приведет к чрезмерно большим деформациям металла при протяжке патрубка и его разрыву и, наоборот, диаметр отверстия больший необходимого приведет к нехватке металла для формирования необходимой высоты патрубка. Однако, даже при достаточно большом диаметре отверстия, ресурса пластичности металла при отбортовке ответвления может быть недостаточно.

Способ изготовления тройников из трубных заготовок по патенту РФ №2333064 выбран в качестве ближайшего аналога для обоих вариантов способа изготовления тройников.

Задачей заявляемого способа изготовления тройников (как для варианта изготовления тройников из листового металла, так и для варианта изготовления тройников из трубных заготовок (цилиндрических обечаек)) является разработка технологии изготовления тройников, обеспечивающей максимально возможную высоту отбортовки с минимальной металлоемкостью и рисками образования разрывов.

Техническим результатом является максимально возможное вытеснение металла в зону патрубка при обжатии заготовки и проведение специальной термической обработки с целью повышения ресурса пластичности металла при вытяжке ответвления тройника.

Технический результат достигается за чет того, что, согласно заявленному способу изготовления тройников, вырезают из листового металла заготовку прямоугольной формы, нагревают ее до температуры 750-1000°C. Затем осуществляют гибку заготовки, например, на листогибочной машине и выполняют продольное сварное соединение для формирования цилиндрической обечайки (другими словами !!! меняем на т.е., чтобы из листовой заготовки получить цилиндрическую обечайку, листовую заготовку гнут на листогибочной машине и затем выполняют продольное сварное соединение). Нагревают заготовку в печи до температуры 800-1000°C. Далее производят продольный обжим, а именно осадку заготовки, при которой ее длина уменьшается. Выполняют (например, вырезают) отверстие для формируемого ответвления в заготовке. Снова нагревают заготовку до температуры 800-1000°C. Производят радиальное обжатие, а именно овализацию заготовки. Затем выполняют дифференцированное охлаждение, то есть охлаждают часть заготовки, превышающую ее половину (большую част заготовки), расположенной диаметрально противоположно выполненному отверстию, до температуры не выше 550°C (т.е., большую ее часть охлаждают, при этом охлаждается заготовка в той ее части, где нет отверстия для ответвления, то есть с противоположной стороны от этого отверстия). Осуществляют поперечный обжим заготовки, например, в прессе с одновременной отбортовкой ответвления пуансоном, диаметр которого не превышает 1,5 диаметра выполненного отверстия. Нагревают заготовку до температуры 800-1000°C, выдерживают заготовки при этой температуре не менее 1 мин/мм толщины заготовки (то есть время выдержки заготовки - не менее 1 минуты на 1 мм толщины стенки заготовки). Выполняют отбортовку ответвления пуансоном, диаметр которого равен заданному внутреннему диаметру ответвления.

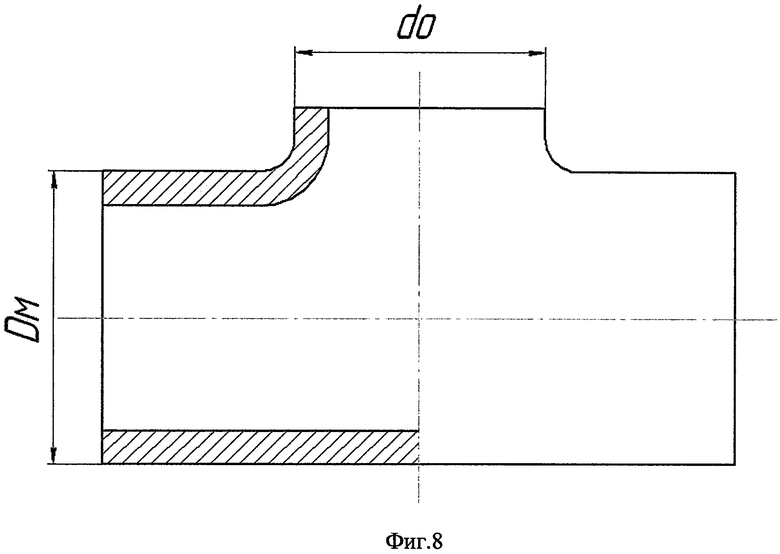

Изготавливаемый тройник имеет магистральную часть и ответвление. Размеры тройника, в частности, диаметр магистрали и диаметр ответвления, могут быть разные в зависимости от того, где именно предполагается его использовать. Под термином «заданный диаметр» понимается диаметр, который имеет уже готовый тройник, произведенный заявленным способом. Таким образом, термин «заданный диаметр ответвления тройника» означает диаметр ответвления (см. Do, фиг.8), который имеет тройник, произведенный заявленным способом, а термин «заданный диаметр магистрали тройника» означает диаметр магистрали (см. Dм, фиг.8), который имеет тройник, произведенный заявленным способом. Соответственно, под термином «заданный наружный диаметр» понимается наружный диаметр готового тройника (произведенного заявленным способом), а под термином «заданный внутренний диаметр» понимается внутренний диаметр готового тройника. Для описания заявленного способа используется термин «заготовка». По определению, заготовка - полупродукт, служащий для изготовления готового изделия. В заявленных вариантах способа заготовка - исходная деталь (полупродукт) для каждой операции способа до тех пор, пока не будет получено итоговое изделие. Для первого варианта: сначала исходная деталь - заготовка прямоугольной формы. Из листового металла изготовили (вырезали) листовую деталь прямоугольной формы - исходную деталь (то есть заготовку) для следующей операции - гибки и сварки. После гибки и сварки получаем цилиндрическую обечайку - исходную деталь (то есть заготовку) для следующей операции - нагрева и т.д.

Гибку заготовки выполняют с образованием обечайки с диаметром, на 5-20% больше заданного наружного диаметра магистрали DM тройника. Такую гибку заготовки можно осуществить, например, на листогибочной машине.

Продольный обжим, то есть осадку заготовки, выполняют в прессе на величину до 10% от первоначальной длины заготовки. Продольный обжим, или осадку, цилиндрической заготовки (цилиндрической обечайки) выполняют с целью придания начальной деформации металлу и, при необходимости, увеличения исходной толщины стенки заготовки. При величине осадки более 10% возникает вероятность потери устойчивости заготовки.

Поперечный обжим концов заготовки в прессе с одновременной отбортовкой ответвления пуансоном, имеющим диаметр, не превышающий 1,5 диаметра отверстия, выполняют с целью предварительного формирования ответвления. При этом сохраняется запас ресурса пластичности металла. Применение пуансона при обжиме обеспечивает более интенсивное смещение металла в зону ответвления. Предварительное формирование ответвления обеспечивает получение более высокого патрубка с большей толщиной стенкой, позволяя тем самым снизить металлоемкость изделия за счет уменьшения исходной толщины стенки заготовки; снизить усилие штамповки; исключить риск образования разрывов.

Вырезку отверстия в заготовке осуществляют таким образом, чтобы оно имело диаметр, величина которого превышает 1,05 диаметра тянущего штока пуансона, предназначенного для выполнения ответвления. При этом выполнение отверстия до радиального обжатия позволяет сократить количество операций нагрева и штамповочных операций.

Радиальное обжатие, например, овализацию заготовки производят до величины наружного диаметра овала по малой оси, равной заданному наружному диаметру будущей магистральной части тройника путем обжима между плоскими плитами в прессе.

Дифференцированное охлаждение части заготовки осуществляют путем погружения этой части заготовки в хладагент, имеющий температуру 10-95°C, при этом время погружения определяют из расчета, что 1 секунды достаточно на охлаждение 1 мм стенки заготовки. Таким образом, охлаждение заготовки проводится не менее 1 секунды на 1 мм толщины стенки заготовки.

Для восстановления ресурса пластичности металла и с целью «залечивания» микротрещин, образовавшихся в процессе деформирования, выполняют повторный нагрев на температуру 50-90°C (до температуры 800-1000°C) и выдерживают при этой температуре не менее 1 минна 1 мм толщины стенки заготовки.

Технический результат достигается за счет того, что, согласно заявленному способу изготовления тройников, трубную заготовку нагревают заготовку в печи до температуры 800-1000°C (под термином трубная заготовка здесь понимается заготовка (обечайка) цилиндрической формы). Далее производят продольный обжим, а именно осадку заготовки, при которой ее длина уменьшается. Выполняют (например, вырезают) отверстие для формируемого ответвления в заготовке. Снова нагревают заготовку до температуры 800-1000°C. Производят радиальное обжатие, а именно овализацию заготовки. Затем выполняют дифференцированное охлаждение, то есть охлаждают часть заготовки, превышающую ее половину, расположенной диаметрально противоположно выполненному отверстию, до температуры не выше 550°C (т.е. большую часть заготовки, которая превышает ее половину, охлаждаем, при этом охлаждается заготовка в той ее части, где нет отверстия для ответвления, то есть с противоположной стороны от этого отверстия). Осуществляют поперечный обжим заготовки, например, в прессе с одновременной отбортовкой ответвления пуансоном диаметр которого не превышает 1,5 диаметра выполненного отверстия.

Нагревают заготовку до температуры 800-1000°C, производят выдержку заготовки при этой температуре по времени не менее 1 мин/мм толщины заготовки (то есть время выдержки заготовки - не менее 1 минуты на 1 мм толщины стенки заготовки). Выполняют отбортовку ответвления пуансоном, диаметр которого равен заданному внутреннему диаметру ответвления.

По сравнению с прототипом, предлагаемый способ изготовления тройников (по любому из вариантов его выполнения) позволяет получить тройник более высокого качества, имеющий заданную высоту и заданную толщину его стенок. Кроме того, значительно снижается вероятность образования разрывов.

Заявляемый способ изготовления тройников поясняется фигурами чертежей:

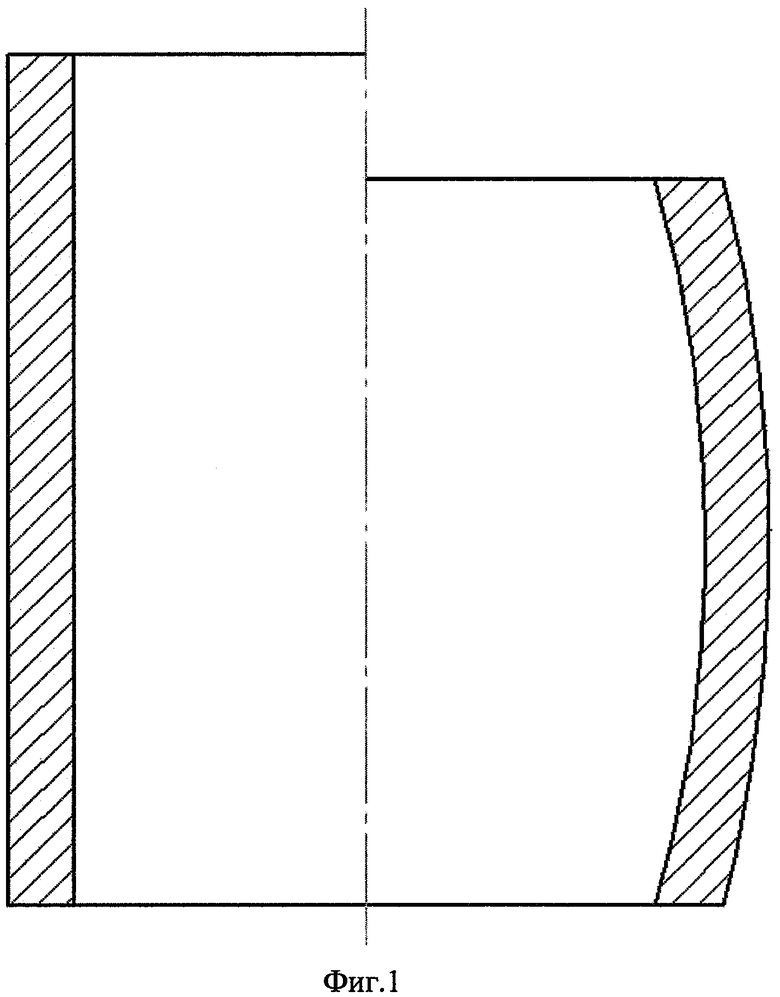

фиг.1 - стадия продольного обжима цилиндрической заготовки;

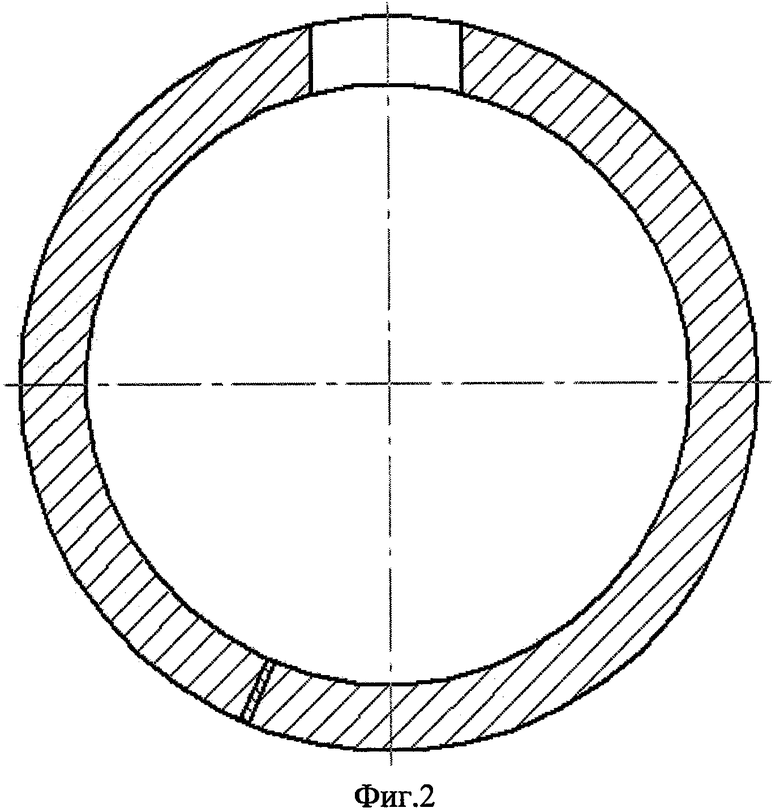

фиг.2 - поперечное сечение заготовки с вырезанным отверстием;

фиг.3 - стадия овализации заготовки плоскими плитами в прессе;

фиг.4 - поперечное сечение заготовки с выделенными нагретой и охлажденной зонами;

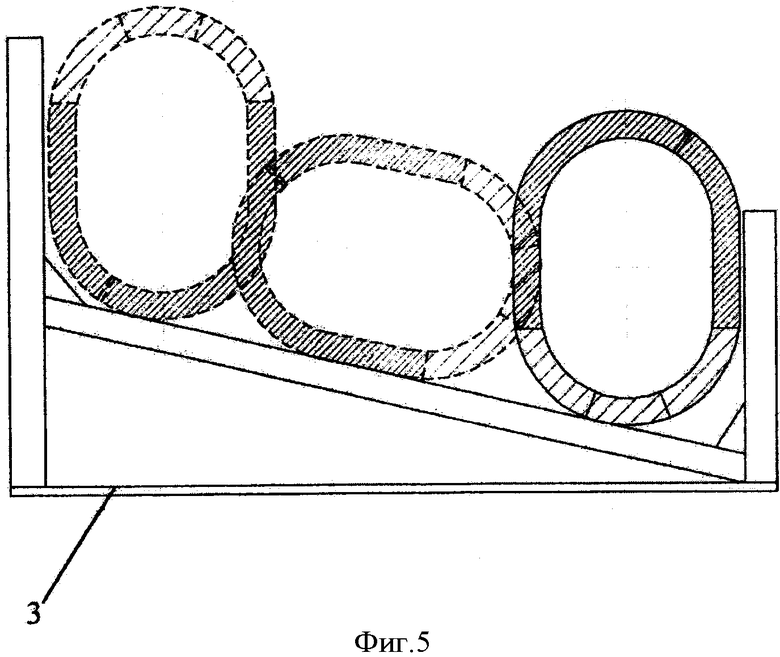

фиг.5 - заготовки, расположенные в приспособлении для кантовки обечаек;

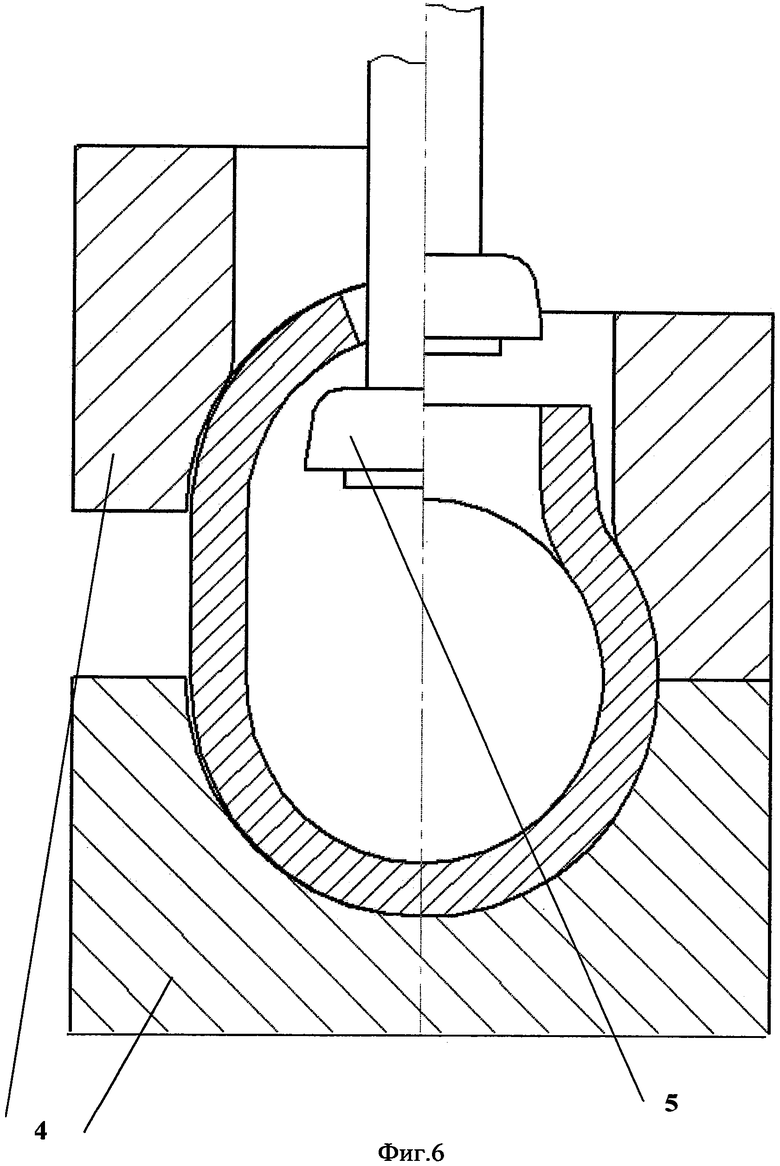

фиг.6 - стадия радиального обжатия, совмещенного с предварительной отбортовкой;

фиг.7 - стадия окончательной отбортовки;

фиг.8 - часть продольного сечения тройника с патрубком.

Способ изготовления тройников осуществляется следующим образом.

Из листового проката вырезают заготовку прямоугольной формы, производят нагрев до температуры 750-1000°С с последующей гибкой заготовки на листогибочной машине, после чего выполняют продольное сварное соединение, в результате получается цилиндрическая трубная заготовка (цилиндрическая обечайка). Вышеуказанный этап характеризует только способ изготовления тройников из листового проката.

Приведенные далее этапы характеризуют как способ изготовления тройников из листового проката, так и способ изготовления тройников из трубных заготовок (цилиндрических обечаек).

Производят нагрев заготовки до температуры 800-1000°C (для способа изготовления тройников из листового проката это повторный нагрев, то есть изготовленную обечайку снова нагревают в печи, а для способа изготовления тройников из трубных заготовок (цилиндрических обечаек) это первый нагрев), и выполняют продольный обжим (осадку) цилиндрической заготовки на величину до 10% от первоначальной длины заготовки (см. фиг.1, слева - заготовка до продольного обжима, справа - заготовка после продольного обжима).

В полученной заготовке в том месте, где планируется делать ответвление, выполняют отверстие (фиг.2), размер отверстия устанавливают в зависимости от параметров ответвления, а именно - соотношения диаметра ответвления и диаметра магистрали тройника от требуемой высоты и толщины ответвления. Минимально допустимый размер отверстия - 1,05xdшт, где dшт - диаметр тянущего штока пуансона. Полученную заготовку с отверстием снова транспортируют к печи и снова повторно нагревают примерно на 50-90°C, до температуры 800-1000°С. Повторный нагрев важен по следующим причинам, во-первых, в процессе деформации, контактируя с окружающей средой, заготовка охлаждается (и теряется пластичность), во-вторых, в процессе деформации в металле образуются микротрещины. Поэтому для восстановления ресурса пластичности и устранения микротрещин производятся выше и ниже упомянутые процессы повторного нагрева.

Нагретую заготовку переносят на хоботе автопогрузчика или краном из печи к прессу, в рабочее пространство которого операторами установлены плоские плиты, и производят радиальное обжатие (овализацию, фиг.3) таким образом, чтобы заготовка стала овальной (при этом одна обжимающая плита размещается сверху заготовки, а другая - снизу). При этом упомянутое радиальное обжатие (овализацию) заготовки производят до величины наружного диаметра овала по малой оси, равной диаметру будущей магистральной части тройника, то есть заданному наружному диаметру магистрали.

Нагретую заготовку, поперечное сечение которой представляет собой овал, извлекают из рабочего пространства пресса, зацепляют хоботом автопогрузчика или краном за ее часть меньшего диаметра и переносят к баку охлаждения или закалочному баку с температурой хладагента в пределах от +10°C до +95°C и погружают в него, подвергая дифференцированному охлаждению большую часть заготовки (то есть в хладагент погружают больше половины заготовки) и расположенную противоположно вырезанному отверстию (формируемому ответвлению, фиг.4). Позицией 1 (фиг.4) показана охлажденная хладагентом часть (зона) заготовки (зона без отверстия для ответвления), а позицией 2 показана нагретая (не охлажденная хладагентом часть (зона) заготовки - зона с отверстием для ответвления). Выдерживают заготовку в хладагенте в течение времени, достаточного для охлаждения погруженной части до температуры не выше 550°С. Время погружения определяют из расчета, что 1 секунды достаточно на охлаждение 1 мм стенки заготовки. То есть время охлаждения - не меньше 1 сек/мм.

После извлечения из бака с хладагентом автопогрузчик или кран подвозит заготовку к приспособлению 3 для кантовки обечаек (фиг.5), представляющему собой наклонную площадку, ограниченную с двух сторон; производят кантовку заготовки горячей частью вниз и подвозят к разъемному штампу 4, в который ее устанавливают операторы.

Затем осуществляют поперечный обжим концов заготовки с одновременной отбортовкой ответвления пуансоном 5 для предварительного формирования ответвления (фиг.6). Заготовка снова получается круглой в поперечном сечении с диаметром, равным заданному диаметру магистрали Dм и имеет ответвление. Диаметр пуансона устанавливается величиной не более 1,5 диаметра отверстия. Снова транспортируют заготовку к печи, где повторно нагревают заготовку до температуры 800-1000°C (то есть примерно на 50-90°C) и выдерживают при этой температуре не менее 1 мин/мм толщины заготовки для восстановления ресурса пластичности металла и осуществляют отбортовку ответвления посредством пуансона, диаметр пуансона равен заданному внутреннему диаметру ответвления (фиг.7).

В результате заявленным способом получен тройник (фиг.8).

Пример конкретного выполнения тройника с заданным наружным диаметром магистрали Dм=870 мм и заданным наружным диаметром ответвления doтв (Do)=820 мм из листовой заготовки толщиной стенки 81 мм в ОАО «Трубодеталь».

Из листового проката толщиной стенки 81 мм вырезали заготовку прямоугольной формы, которую нагрели в печи до температуры 800°C, и произвели гибку на вальцах обечайки диаметром 1020 мм длиной 1720 мм, на сварочном комплексе выполнили продольное сварное соединение.

Изготовленную обечайку (цилиндрическую трубчатую заготовку) нагревали в печи до температуры 960°C, транспортировали погрузчиком к прессу и выполняли осадку между плоскими плитами на 110 мм, или 6% (фиг.1).

После этого вырезалось отверстие для будущего ответвления (фиг.2). Затем транспортировали заготовку автопогрузчиком к печи, где произвели нагрев до температуры 960°C. Затем вытащили заготовку из печи. Далее установили заготовку между плоскими плитами и произвели радиальное обжатие заготовки (фиг.3) в размер 870 мм (меньший размер между стенками обечайки (расстояние измерено между наружными поверхностями этих стенок), то есть диаметр, измеренный по малой оси овала). Снова транспортировали заготовку к печи, нагрели до температуры 960°C.

После этого погрузчиком транспортировали ее к баку охлаждения с температурой хладагента +25°C, погружали в него на глубину 780 мм. Выдерживали заготовку в хладагенте в течение 85 секунд, получая охлажденную до 550°C зону заготовки (фиг.4).

Затем автопогрузчиком транспортировали заготовку к приспособлению для кантовки (фиг.5), перекантовали заготовку горячей частью вниз и погрузчиком установили заготовку в разъемный штамп (фиг.6). Внутри заготовки установили пуансон диаметром 656 мм.

Осуществили поперечный обжим концов заготовки (так, чтобы заготовка приняла круглую форму) с одновременной отбортовкой для предварительного формирования ответвления. Снова транспортировали заготовку автопогрузчиком к печи, где произвели нагрев до температуры 960°C и выдержку при этой температуре в течение 81 минуты.

Затем установили заготовку в разъемный штамп (фиг.7) и осуществили отбортовку ответвления посредством пуансона диаметром 696 мм. Заявляемым способом был получен тройник 870×820 мм с высотой ответвления 210 мм и толщиной его стенки 65 мм (фиг.8).

Пример конкретного выполнения тройника с заданным наружным диаметром магистрали Dм=870 мм и заданным наружным диаметром ответвления dотв=820 мм из трубной заготовки (цилиндрической обечайки) диаметром 1020 мм длиной 1720 мм с толщиной стенки 81 мм в ОАО «Трубодеталь».

Исходную трубную заготовку нагревали в печи до температуры 960°C, транспортировали погрузчиком к прессу и выполняли осадку между плоскими плитами на 110 мм, или 6% (фиг.1).

После этого вырезалось отверстие для будущего ответвления (фиг.2). Затем транспортировали заготовку автопогрузчиком к печи, где произвели нагрев до температуры 960°C. Затем вытащили заготовку из печи. Далее установили заготовку между плоскими плитами и произвели радиальное обжатие заготовки (фиг.3) в размер 870 мм (меньший размер между стенками обечайки, то есть диаметр, измененный по малой оси овала). Снова транспортировали заготовку к печи, нагрели до температуры 960°C.

После этого погрузчиком транспортировали ее к баку охлаждения с температурой хладагента +25°C, погружали в него на глубину 780 мм. Выдерживали заготовку в хладагенте в течение 85 секунд, получая охлажденную до 550°C зону заготовки (фиг.4).

Затем автопогрузчиком транспортировали заготовку к приспособлению для кантовки (фиг.5), перекантовали заготовку горячей частью вниз и погрузчиком установили заготовку в разъемный штамп (фиг.6). Внутри заготовки установили пуансон диаметром 656 мм.

Осуществили поперечный обжим концов заготовки (так, чтобы заготовка приняла круглую форму) с одновременной отбортовкой для предварительного формирования ответвления. Снова транспортировали заготовку автопогрузчиком к печи, где произвели нагрев до температуры 960°C и выдержку при этой температуре в течение 81 минуты.

Затем установили заготовку в разъемный штамп (фиг.7) и осуществили отбортовку ответвления посредством пуансона диаметром 696 мм. Заявляемым способом был получен тройник 870×820 мм с высотой ответвления 210 мм и толщиной его стенки 65 мм (фиг.8).

Преимущества заявляемого способа по сравнению с прототипом: повышение качества тройников для трубных магистралей; снижение металлоемкости при их производстве.

Хотя настоящее раскрытие было описано со ссылкой на данное выполнение, для специалистов в данной области техники будет понятно, что могут иметь место и другие варианты выполнения заявленного изобретения в пределах объема приложенной формулы изобретения.

Изобретение относится к обработке металлов давлением, в частности к способам формовки тройников, и может быть использовано в различных отраслях машиностроения для изготовления штампованных и штампосварных тройников трубопроводов. Способ изготовления тройника включает нагрев заготовки прямоугольной формы до температуры 750-1000°C, формирование цилиндрической обечайки путем гибки заготовки и выполнения продольного сварного соединения, нагрев до температуры 800-1000°C, производят продольный обжим заготовки, выполняют отверстие для ответвления в заготовке, нагревают заготовку до температуры 800-1000°C, производят радиальное обжатие заготовки, охлаждают большую часть заготовки, расположенной противоположно выполненному отверстию, до температуры не выше 550°C, осуществляют поперечный обжим заготовки с одновременной отбортовкой ответвления пуансоном, диаметр которого не превышает 1,5 диаметра выполненного отверстия, нагревают заготовку до температуры 800-1000°C, выдерживают заготовку при этой температуре не менее 1 мин на 1 мм толщины заготовки и выполняют отбортовку ответвления пуансоном, диаметр которого равен внутреннему диаметру ответвления. Согласно другому варианту тройник изготавливают из трубной заготовки, что обеспечивает повышение качества тройников для трубных магистралей и снижает металлоемкость при их производстве. 2 н. и 7 з.п. ф-лы, 8 ил., 2 пр.

1. Способ изготовления тройника, включающий нагрев заготовки прямоугольной формы до температуры 750-1000°C, формирование цилиндрической обечайки путем гибки заготовки и выполнения продольного сварного соединения, нагрев до температуры 800-1000°C, производят продольный обжим, выполняют отверстие для ответвления в обечайке, нагревают заготовку до температуры 800-1000°C, производят радиальное ее обжатие, охлаждают более половины заготовки, расположенной противоположно выполненному отверстию, до температуры не выше 550°C, осуществляют поперечный обжим заготовки с одновременной отбортовкой ответвления пуансоном, диаметр которого не превышает 1,5 диаметра выполненного отверстия, нагревают заготовку до температуры 800-1000°C, выдерживают заготовку при этой температуре не менее 1 мин на 1 мм толщины заготовки и выполняют отбортовку ответвления пуансоном, диаметр которого равен внутреннему диаметру ответвления.

2. Способ по п.1, отличающийся тем, что гибку заготовки выполняют с формированием обечайки, диаметр которой не превышает 5-20% наружного диаметра магистрали тройника.

3. Способ по п.1 или 2, отличающийся тем, что продольный обжим заготовки выполняют на величину, не превышающую 10% от первоначальной длины заготовки.

4. Способ по п.1 или 2, отличающийся тем, что радиальное обжатие заготовки производят до величины наружного диаметра овала по малой оси, равной наружному диаметру магистрали тройника.

5. Способ по п.1 или 2, отличающийся тем, что охлаждение более половины заготовки осуществляют путем погружения этой части заготовки в хладагент, имеющий температуру 10-95°C, не менее 1 с на 1 мм толщины стенки заготовки.

6. Способ изготовления тройника, включающий нагрев трубной заготовки до температуры 800-1000°C, производят продольный обжим заготовки, выполняют отверстие для ответвления, нагревают ее до температуры 800-1000°C, производят радиальное обжатие заготовки, охлаждают более половины заготовки, расположенной противоположно выполненному отверстию, до температуры не выше 550°C, осуществляют поперечный обжим заготовки с одновременной отбортовкой ответвления пуансоном, диаметр которого не превышает 1,5 диаметра выполненного отверстия, затем нагревают заготовку до температуры 800-1000°C, выдерживают заготовку при этой температуре не менее 1 мин на 1 мм толщины заготовки и выполняют отбортовку ответвления пуансоном, диаметр которого равен внутреннему диаметру ответвления.

7. Способ по п.6, отличающийся тем, что продольный обжим заготовки выполняют на величину, не превышающую 10% от первоначальной длины заготовки.

8. Способ по п.6 или 7, отличающийся тем, что радиальное обжатие заготовки производят до величины наружного диаметра овала по малой оси, равной наружному диаметру магистрали тройника.

9. Способ по п.6 или 7, отличающийся тем, что охлаждение более половины заготовки осуществляют путем погружения этой части заготовки в хладагент, имеющий температуру 10-95°C, не менее 1 с на 1 мм толщины стенки заготовки.

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРОЙНИКОВ ИЗ ТРУБНЫХ ЗАГОТОВОК | 2006 |

|

RU2333064C2 |

| Способ модифицирования фталоцианиновыхпигМЕНТОВ | 1979 |

|

SU836057A1 |

| Способ изготовления тройников из трубных заготовок | 1982 |

|

SU1082513A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ТРУБЧАТЫХ ИЗДЕЛИЙ | 2004 |

|

RU2279487C1 |

| DE 3342091 A1, 30.05.1984. | |||

Авторы

Даты

2013-09-20—Публикация

2012-06-18—Подача