Изобретение относится к области сварки пластмасс, а именно, к устройствам для сварки термопластов присадочным материалом.

Известны устройства для сварки термопластов, содержащие корпус с нагревателем присадочного прутка ij.

Недостатком этих устройств являет ся необходимость применения предварительно изготовленных присадочных прутков, что не позволяет достичь высокой производительности сварочных работ и ухудшает качество сварных швов.

Наиболее близким из известных является устройство для сварки термопластов экструдируемой присадкой, со- держащее обогреваемый корпус с каналом и размещенным в нем шнеком, смонтированные на корпусе бункер и Сопло для подачи присадки в зону сварки Г2.

Недостатком известного уст1: ойства является то, что оно не обеспечивает

выполнения сварных швов в различных пространственных положениях, так как подача гранулированного присадочного материала из бункера в обогреваемый канал со шнеком осуществляется только под действием силы тяжести.

ЦельИзобретения - обеспечение сварки в различных пространственных положениях.

Указанная цель достигается тем, что устройство снабжено размещенными в бункере шнеком и поршнем, установленным посредством резьбы на валу шнека, причем направление резь& 1 совпадает с направлением виттовой нареэки шнека. С целью обеспечегшя постоя 1ГОГО давления на материал 1фисадкя, поршень имеет площадь, равную отношению объемной производительности размещенного в бункере шнека за его один оборот к шагу резьбы.

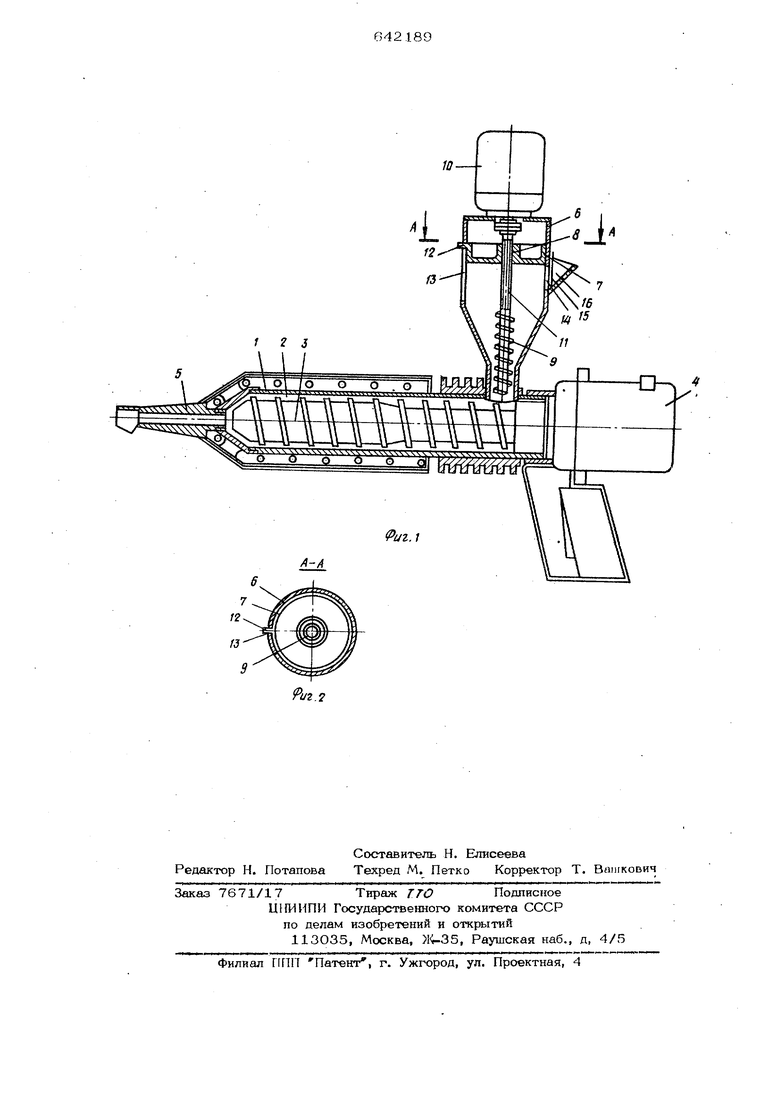

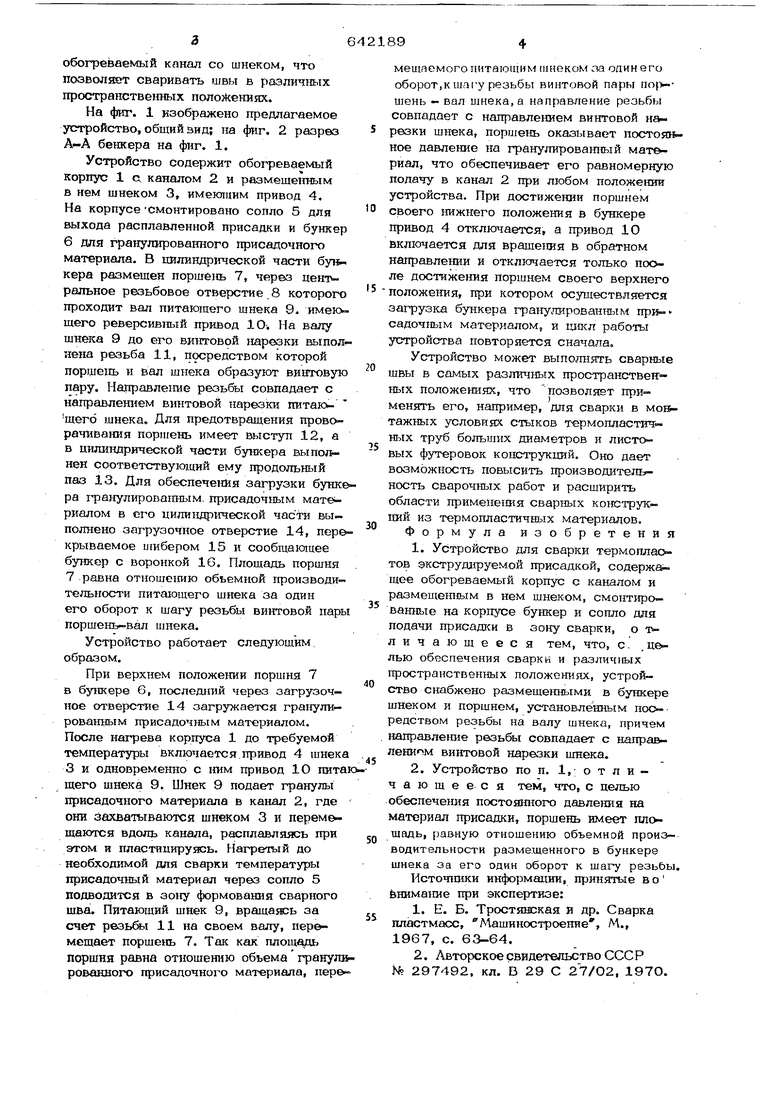

Такое выполнение устройства обеопечивает равномерную подачу гранулированного присадочного мате1зиала в обогреваемый канал со шнеком, что позволяет сваривать швы в различных пространственных nonojkeHHHX. На фиг. 1 изображено предлагаемое устройство, общи и вид; на фиг. 2 разрез А-А бенкера на фиг. 1. Устройство содержит обогреваемый корпус 1 а каналом 2 и размешенным в нем шнеком 3, имеющим привод 4. На корпусе-смонтировано сопло 5 для выхода расплавленной присадки и бункер 6 для гранулировашгого присадочного материала, В цилиндрической части бу. кера размещен поршень 7, через uetn ральное резьбовое отверстие 8 которого проходит вал питающего шнека 9. имек шего реверсивный привод 10-. На валу шнека 9 до его винтовой нарезки выпол нена резьба 11, посредством которой поршень и вал шнека образуют винтовую пару. Направлеггае резьбы совпадает с направлешгем винтовой тшрезки питаюшего шнека. Для предотвращения проворачивания поршень имеет выступ 12, а в цилиндрической части бункера выполнен соответствующий ему продольный паз 13, Для обеспечения загрузки бунк ра гранулироваш1ым. присадочным мате риалом в его цилиндрической часта вы полнено загрузочное отверстие 14, пере крываемое ишбером 15 и сообщающее бункер с воронкой 16. Площадь поршня 7 равна отношению объемной производительности питающего шнека за один его оборот к шагу резьбы винтовой пар поршень-вал шнека. Устройство работает следующим, образом. При верхнем положении поршня 7 в бункере 6, последний через загрузочное отверстие 14 загружается гранулированным присадочным материалом, После нагрева корпуса 1 до требуемой температуры включается. 1тривод 4 шнек 3 и одновременно с ним привод 1О пит щего шнека 9. Шнек 9 подает гранулы присадочного материала в канал 2, где они захватываются щнеком 3 и перемещаются вдоль канала, расплавляясь при этом и пластициру5ЮЬ, Ь1агретый до необходимой для сварки температуры присадочный материал через сопло 5 подводится в зону формования сварного шва. Питающий шнек 9, вращаясь за счет резьбы 11 на своем валу, перемещает поршень 7. Так как площад11 поршня равна отношению объема гранул рованного присадочного материала, пере мешаемого питающим шнеком аа опии его оборот, к шп1-у резьбы винтовой пары гю -шень - вал шнека, а направление резьбы совпадает с направлением винтовой н. резки шнека, поршень оказывает постоянное давление на гранулированный материал, что обеспечивает его равномерную подачу в канал 2 при любом положении устройства. При достижении поршнем своего нижнего положения в бункере привод 4 отключается, а привод 10 включается для вращения в обратном направлении и отключается только пооле достижения поршнем своего верхнего положения, при котором осуглествляется загрузка бункера гранулированным при-садочным материалом, и щжл работы устройства повторяется сначала, Устройство может выполнять сварные швы в самых различных пространственных положениях, что позволяет применять его, например, для сварки в мoв тажных условиях стыков термопластич:Н1ЛХ труб больших диаметров и листовых футеровок конструкций. Оно дает возможность повысить производительность сварочных работ и расширить области применегшя сварных конструк1ШЙ из термопластичных материалов. Формула изобретения 1.Устройство для сварки термоплаотов экструдируемой присадкой, содержа. щее обогреваемый корпус с каналом и размешешым в Нем шнеком, смонтированные на корпусе бункер и сопло для подачи гфисадки в зону сварки, о Рличающееся тем, что, с. . ц&лью обеспечения сварки и различ 1ых пространственных положениях, устройство снабжено размешенными в бункере шнеком и поршнем, установленным поо- редством резьбы на валу шнека, причем направление резьбы совпадает с направлением винтовой нарезки шнека. 2.Устройство по п, 1,; о т л и чающееся тем, что, с целью обеспечения постоянного давления на материал присадки, поршень имеет площадь, равную отношению объемной производительности размещенного в бункере шнека за его один оборот к шагу резь&ы. Источ1П1Ки информации, принятые в о Ьнима1ше при экспертизе: 1.Е. Б. Тростянская и др. Сварка пластмасс, Машиностроение, М., 1967, с. 63-64. 2.Авторское свидетельство СССР № 297492, кл. D 29 С 27/02, 197О. О-л /

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для экструзионной сварки термопластичных пленок | 1981 |

|

SU979135A1 |

| ПИСТОЛЕТ ДЛЯ СВАРКИ ТЕРМОПЛАСТОВ | 1971 |

|

SU297492A1 |

| ЭКСТРУДЕР | 2004 |

|

RU2278786C2 |

| УСТРОЙСТВО ДЛЯ СВАРКИ ПЛАСТМАСС | 1967 |

|

SU420473A1 |

| Устройство для сварки полимерных материалов | 1978 |

|

SU710817A1 |

| Пистолет для сварки термопластов расплавленным присадочным прутком | 1982 |

|

SU1054077A1 |

| Пистолет для сварки термопластов расплавленным присадочным прутком | 1980 |

|

SU903156A1 |

| Устройство для сварки термопластов нагретым присадочным материалом | 1983 |

|

SU1106664A1 |

| Пистолет для сварки термопластов | 1980 |

|

SU919898A2 |

| УСТРОЙСТВО для СВАРКИ ТЕРМОПЛАСТОВ | 1969 |

|

SU239537A1 |

Авторы

Даты

1979-01-15—Публикация

1977-07-27—Подача