Изобретение относится к сварке пластмасс, а именно к устройствам для сварки термопластических материалов нагретым присадочным материалом.

Известно устройство для сварки термопластов экструдированным присадочным материалом, содержащее корпус с обогреваемыми каналами для подачи в зону сварки присадочного материала и газа-теплоносителя, сварочную головку с направляющим и формующим элементами, примыкающими к каналу для подачи присадочного материала 1.

Недостатком данного устройства является то, что оно не позволяет качественно сваривать нахлесточные соединения листовых материалов, а также не обеспечивает качественной сварки в условиях открытой строительной площадки из-за изменений режима предварительного нагрева зоны шва газом-теплоносителем.

Наиболее близким к изобретению по технической сущности и достигаемому результату является устройство для сварки термопластов нагретым присадочным материалом, содержащее корпус с обогреваемыми каналами для подачи газа и присадочного материала и закрепленную на нем сварочную головку, включающую формующий элемент с продольным пазом на рабочей поверхности, сообщенным с каналом для подачи присадочного материала, и направляющие элементы 2.

Недостатком известного устройства является невысокое качество сварки нахлесточных соединений листовых материалов из-за неплотного прилегания рабочей поверхности, сварочной головки к поверхностям свариваемых материалов.

Целью изобретения является повыщение качества сварки нахлесточных соединений.

Цель достигается тем, что в устройстве для сварки термопластов нагретым присадочным материалом, содержащем корпус с обогреваемыми каналами для подачи газа и присадочного материала и закрепленную на нем сварочную головку, имеющую формующий элемент с продольным пазом на рабочей поверхности, сообщенным с кана. лом для подачи присадочного материала, и направляющие элементы, формующий элемент сварочной головки выполнен составным из жестко закрепленной на корпусе части и расположенных с ее боковых сторон и контактирующих между собой подпружиненных частей, причем продольный паз формующего элемента образован торцовой поверхностью его неподвижной части и боковыми поверхностями подпружиненных частей, а направляющие элементы закреплены на подпружиненных частях формующего элемента.

Предлагаемое устройство позволяет сваривать любые нахлесточные соединения.

обеспечивая требуемое качество щвов, так как при сварке исключается возможность свободного выхода присадочного материала под контактной поверхностью сварочной

головки, т.е. всегда обеспечивается требуемое сварочное давление.

Кроме того, увеличивая усилие прижима устройства к свариваемым изделиям, можно уменьщить глубину продольного паза для

формирования щва, увеличивая при постоянной подаче присадочного материала скорость сварки, что позволяет использовать устройство для соединения как листовых, так и пленочных материалов.

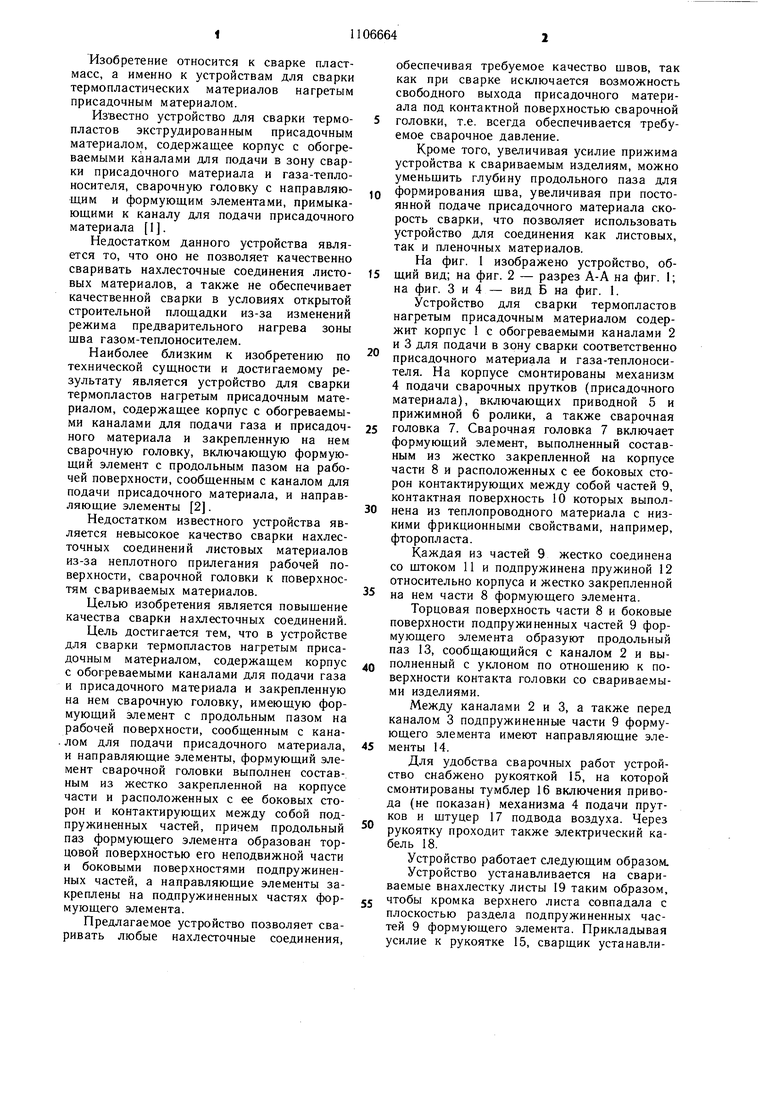

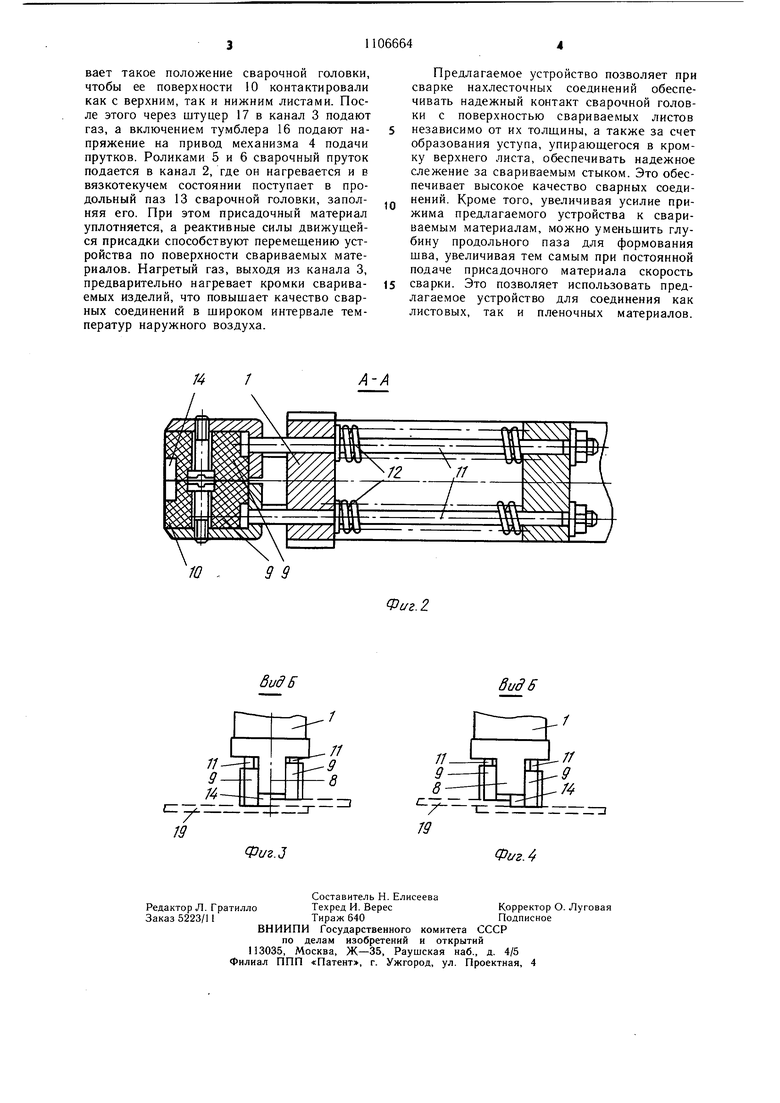

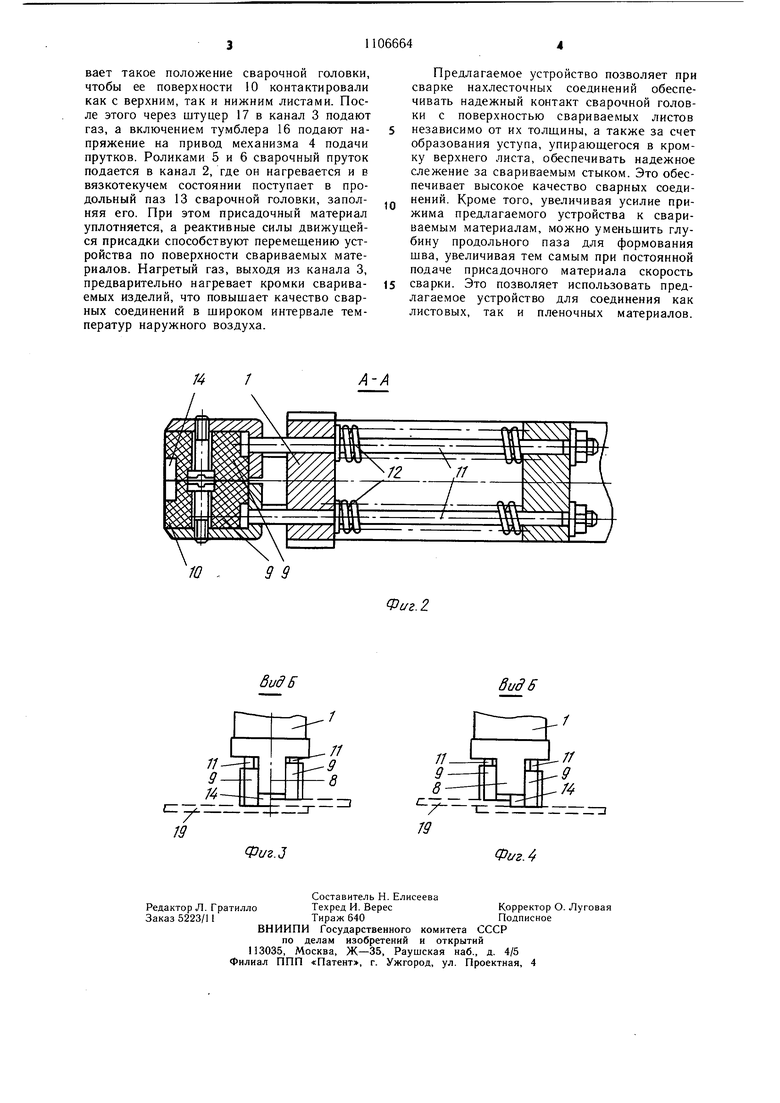

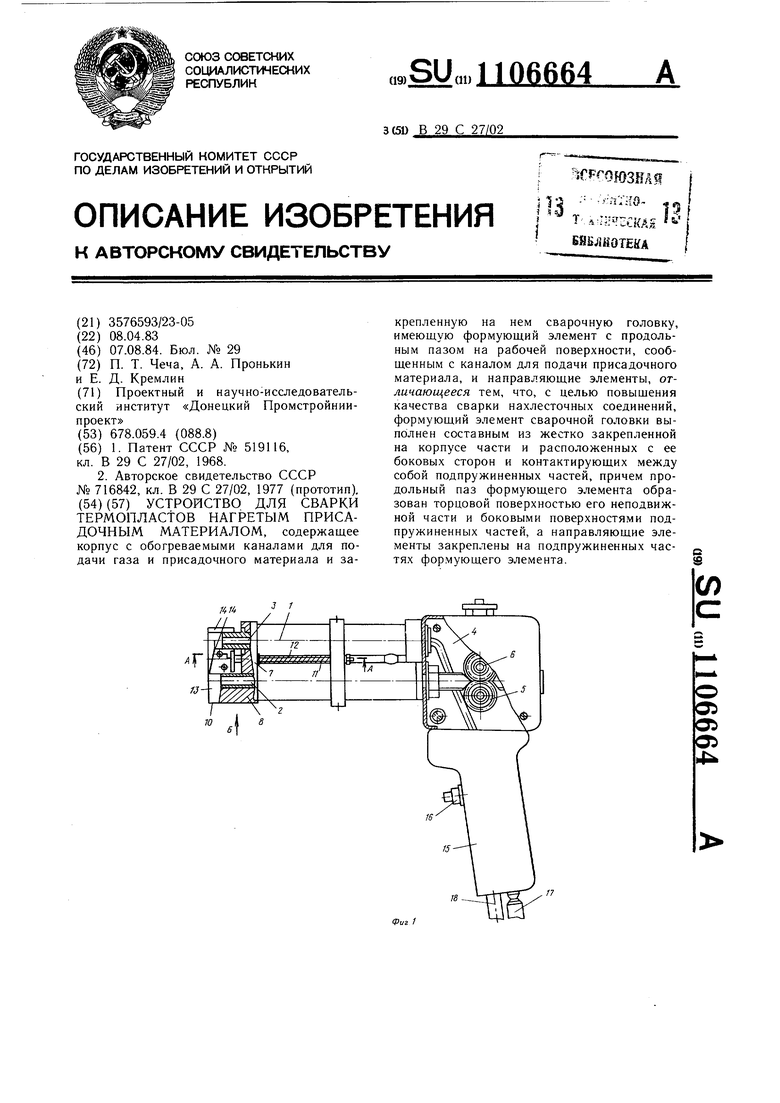

На фиг. 1 изображено устройство, об5 щий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 и 4 - вид Б на фиг. 1.

Устройство для сварки термопластов нагретым присадочным материалом содержит корпус 1 с обогреваемыми каналами 2 и 3 для подачи в зону сварки соответственно присадочного материала и газа-теплоносителя. На корпусе смонтированы механизм 4 подачи сварочных прутков (присадочного материала), включающих приводной 5 и прижимной 6 ролики, а также сварочная

5 головка 7. Сварочная головка 7 включает формующий элемент, выполненный составным из жестко закрепленной на корпусе части 8 и расположенных с ее боковых сторон контактирующих между собой частей 9, контактная поверхность 10 которых выпол0 нена из теплопроводного материала с низкими фрикционными свойствами, например, фторопласта.

Каждая из частей 9 жестко соединена со щтоком 11 и подпружинена пружиной 12 относительно корпуса и жестко закрепленной

на нем части 8 формующего элемента.

Торцовая поверхность части 8 и боковые поверхности подпружиненных частей 9 формующего элемента образуют продольный паз 13, сообщающийся с каналом 2 и вы0 полненный с уклоном по отношению к поверхности контакта головки со свариваемыми изделиями.

Между каналами 2 и 3, а также перед каналом 3 подпружиненные части 9 формующего элемента имеют направляющие эле5 менты 14.

Для удобства сварочных работ устройство снабжено рукояткой 15, на которой смонтированы тумблер 16 включения привода (не показан) механизма 4 подачи прутков и щтуцер 17 подвода воздуха. Через рукоятку проходит также электрический кабель 18.

Устройство работает следующим образом. Устройство устанавливается на свариваемые внахлестку листы 19 таким образом,

5 чтобы кромка верхнего листа совпадала с плоскостью раздела подпружиненных частей 9 формующего элемента. Прикладывая усилие к рукоятке 15, сварщик устанавливает такое положение сварочной головки, чтобы ее поверхности 10 контактировали как с верхним, так и нижним листами. После этого через штуцер 17 в канал 3 подают газ, а включением тумблера 16 подают напряжение на привод механизма 4 подачи прутков. Роликами 5 и 6 сварочный пруток подается в канал 2, где он нагревается и в вязкотекучем состоянии поступает в продольный паз 13 сварочной головки, заполняя его. При этом присадочный материал уплотняется, а реактивные силы движущейся присадки способствуют перемещению устройства по поверхности свариваемых материалов. Нагретый газ, выходя из канала 3, предварительно нагревает кромки свариваемых изделий, что повыщает качество сварных соединений в щироком интервале температур наружного воздуха.

Предлагаемое устройство позволяет при сварке нахлесточных соединений обеспечивать надежный контакт сварочной головки с поверхностью свариваемых листов независимо от их толщины, а также за счет образования уступа, упирающегося в кромку верхнего листа, обеспечивать надежное слежение за свариваемым стыком. Это обеспечивает высокое качество сварных соединений. Кроме того, увеличивая усилие прижима предлагаемого устройства к свариваемым материалам, можно уменьшить глубину продольного паза для формования щва, увеличивая тем самым при постоянной подаче присадочного материала скорость сварки. Это позволяет использовать предлагаемое устройство для соединения как листовых, так и пленочных материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сварки термопластов | 1977 |

|

SU657996A1 |

| Устройство для сварки термопластов экструдированным присадочным материалом | 1977 |

|

SU716842A1 |

| Устройство для сварки термопластов экструдированным присадочным материалом | 1981 |

|

SU1004128A1 |

| Устройство для сварки термопластов | 1980 |

|

SU891458A2 |

| Устройство для сварки термопластов нагретым присадочным материалом | 1983 |

|

SU1177169A1 |

| Пистолет для сварки термопластов расплавленным присадочным прутком | 1982 |

|

SU1054077A1 |

| Устройство для сварки термопластов нагретым присадочным материалом | 1986 |

|

SU1380996A2 |

| Устройство для сварки термопластов нагретым присадочным материалом | 1985 |

|

SU1346443A1 |

| Пистолет для сварки термопластов расплавленным присадочным прутком | 1980 |

|

SU903156A1 |

| Устройство для сварки термопластов | 1979 |

|

SU835785A1 |

УСТРОЙСТВО ДЛЯ СВАРКИ ТЕРМОПЛАСТОВ НАГРЕТЫМ ПРИСАДОЧНЫМ МАТЕРИАЛОМ, содержащее корпус с обогреваемыми каналами для подачи газа и присадочного материала и за// гп/крепленную на нем сварочную головку, имеющую формующий элемент с продольным пазом на рабочей поверхности, сообщенным с каналом для подачи присадочного материала, и направляющие элементы, отличающееся тем, что, с целью повыщения качества сварки нахлесточных соединений, формующий элемент сварочной головки выполнен составным из жестко закрепленной на корпусе части и расположенных с ее боковых сторон и контактирующих между собой подпружиненных частей, причем продольный паз формующего элемента образован торцовой поверхностью его неподвижной части и боковыми поверхностями подпружиненных частей, а направляющие элементы закреплены на подпружиненных частях формующего элемента.

/4 1

А-А

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для сварки термопластичного материала | 1968 |

|

SU519116A3 |

| Солесос | 1922 |

|

SU29A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для сварки термопластов экструдированным присадочным материалом | 1977 |

|

SU716842A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1984-08-07—Публикация

1983-04-08—Подача