(5) УСТРОЙСТВО ДЛЯ ЭКСТРУЗИОННОЙ СВАРКИ ТЕРМОПЛАСТИЧНЫХ ПЛЕНОК

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сварки пакетов из термопластичной пленки | 1983 |

|

SU1141007A1 |

| Способ покрытия стальных труб термопластичным полимерным материалом и устройство для его осуществления | 1981 |

|

SU1153819A3 |

| АНТИСКОЛЬЗЯЩИЙ ТЕРМОСВАРИВАЕМЫЙ ПЛАСТИКОВЫЙ ГИБКИЙ УПАКОВОЧНЫЙ МЕШОК, А ТАКЖЕ СПОСОБ И УСТРОЙСТВО ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 2017 |

|

RU2720179C1 |

| Устройство для сварки полимерных материалов | 1978 |

|

SU710817A1 |

| Устройство для сварки полимерных материалов | 1977 |

|

SU642188A1 |

| Устройство для изготовления армированных термопластичных труб | 1986 |

|

SU1362645A2 |

| Устройство для изготовления армированных термопластичных труб | 1977 |

|

SU657997A1 |

| Пистолет для сварки термопластов расплавленным присадочным прутком | 1982 |

|

SU1054077A1 |

| Устройство для сварки пакетов из термопластичной пленки | 1982 |

|

SU1060485A1 |

| ЭКСТРУЗИОННАЯ ГОЛОВКА И УСТРОЙСТВО ДЛЯ СМЕЩЕНИЯ И ФИКСАЦИИ ДОРНА | 2000 |

|

RU2197383C2 |

1

Изобретение относится к области сварки пластмасс, а именно к сварке термопластичных пленок экструдируекыи присадочным материалом.

Известно устройство для сварки термопластов экструдируемой присадкой, содержащее обогреваемый корпус с каналом и размещенным в нем шнеком, смонтированные в корпусе бункер ,и сопло для подачи присадки в зону сварки

f

Недостатком устройства является то, что оно не обеспечивает выполне ния сварных швов в различных пространственных положениях.

Наиболее близким по технической сущности и достигаемому результату к изобретению является устройство для экструзионной сварки термопластичных пленок, содержащее экструдер и связанную-с ним сварочную головку t 23.

Недостаток указанного устройства, заключается в том, что пленки можно сваривать путем подачи присадочного материала поверх двух слоев при толщине пленок не свыше 60 мкм, а при большей толщине пленок не достигается требуемый прогрев пленок. Кроме того, известное устройство не обеспечивает одновременно с нанесением присадочного материала на пленки фор10мование сварного шва и требует дополнительного прикатывания шва, что снижает скорость сварки.

Целью изобретения является расши15рение технологических возможностей устройства и повышение скорости,сварки.

Указанная цепь достигается тем, что в .устройстве для экструзионной

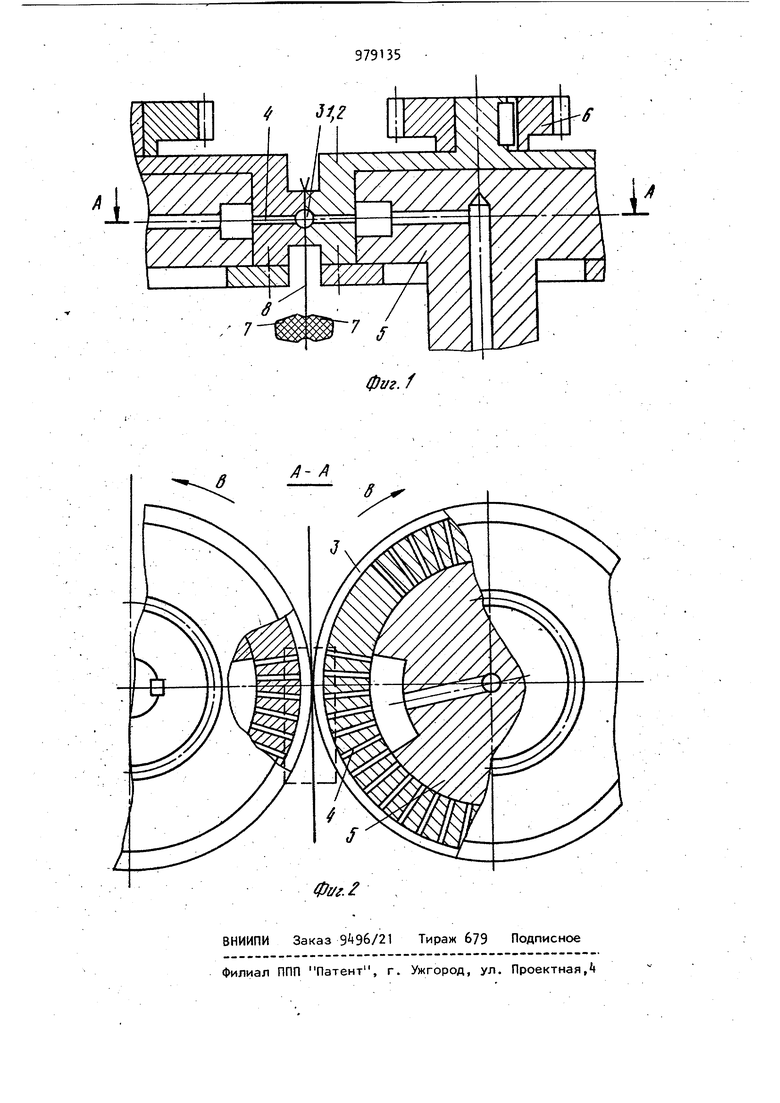

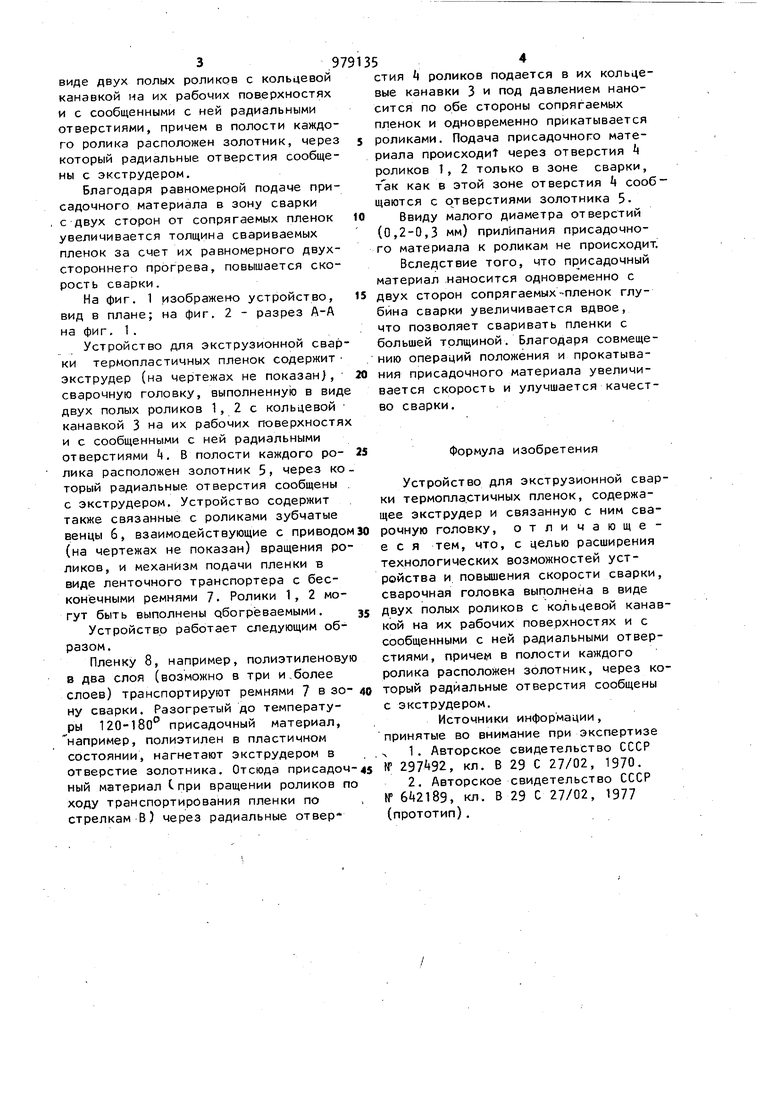

20 сварки термопластичных пленок, содержащем экструдер и связанную с ним сварочную головку, согласно изобретению сварочная головка выполнена в 39 виде двух полых роликов с кольцевой канавкой на их рабочих поверхностях и с сообщенными с ней радиальными отверстиями, причем в полости каждого ролика расположен золотник, через который радиальные отверстия сообщены с экструдером. Благодаря равномерной подаче присадочного материала в зону сварки с двух сторон от сопрягаемых пленок увеличивается толщина свариваемых пленок за счет их равномерного двухстороннего прогрева, повышается скорость сварки. На фиг. 1 изображено устройство, вид в плане; на фиг. 2 - разрез А-А на фиг, 1. Устройство для экструзионной свар ки термопластичных пленок содержит экструдер (на чертежах не показан, сварочную головку, выполненную в вид двух полых роликов 1,2с кольцевой канавкой 3 на их рабочих поверхностя и с сообщенными с ней радиальными отверстиями . В полости каждого ролика расположен золотник 5, через ко торый радиальные отверстия сообщены с экструдером. Устройство содержит также связанные с роликами зубчатые венцы б, взаимодействующие с приводо (на чертежах не показан) вращения ро ликов, и механизм подачи пленки в виде ленточного транспортера с бесконечными ремнями 7, Ролики 1, 2 могут быть выполнены обогреваемыми. Устройство работает следующим образом. Пленку 8, например, полиэтиленову в два слоя (возможно в три и,более слоев) транспортируют ремнями 7 в зону сварки. Разогретый до температуры 120-180 присадочный материал, например, полиэтилен в пластичном состоянии, нагнетают экструдером в отверстие золотника. Отсюда присадоч ный материал С при вращении роликов п ходу транспортирования пленки по стрелкам В) через радиальные отвер54стия ц роликов подается в их кольцевые канавки 3 и под давлением наносится по обе стороны сопрягаемых пленок и одновременно прикатывается роликами. Подача присадочного материала происходит через отверстия k роликов 1, 2 только в зоне сварки, так как в этой зоне отверстия k сообщаются с отверстиями золотника 5, Ввиду малого диаметра отверстий (0,2-0,3 мм) прилипания присадочного материала к роликам не происходит. Вследствие того, что пр исадочный материал .наносится одновременно с двух сторон сопрягаемых-пленок глубина сварки увеличивается вдвое, что позволяет сваривать пленки с большей толщиной. Благодаря совмещению операций положения и прокатывания присадочного материала увеличивается скорость и улучшается качество сварки. Формула изобретения Устройство для экструзионной сварки термопластичных пленок, содержащее экструдер и связанную с ним сварочную головку, отличающееся тем, что, с целью расширения технологических возможностей устройства и. повышения скорости сварки, сварочная головка выполнена в виде двух полых роликов с кольцевой канавкой на их рабочих поверхностях и с сообщенными с ней радиальными отверстиями, причем в полости каждого ролика расположен золотник, через который радиальные отверстия сообщены с экструдером. Источники информации, принятые во внимание при экспертизе ч 1, Авторское свидетельство СССР № 297А92, кл, В 29 С 27/02, 1970, 2, Авторское свидетельство СССР № 6 42189, кл, В 29 С 27/02, 1977 (прототип),

Фl/г.f

Авторы

Даты

1982-12-07—Публикация

1981-07-24—Подача