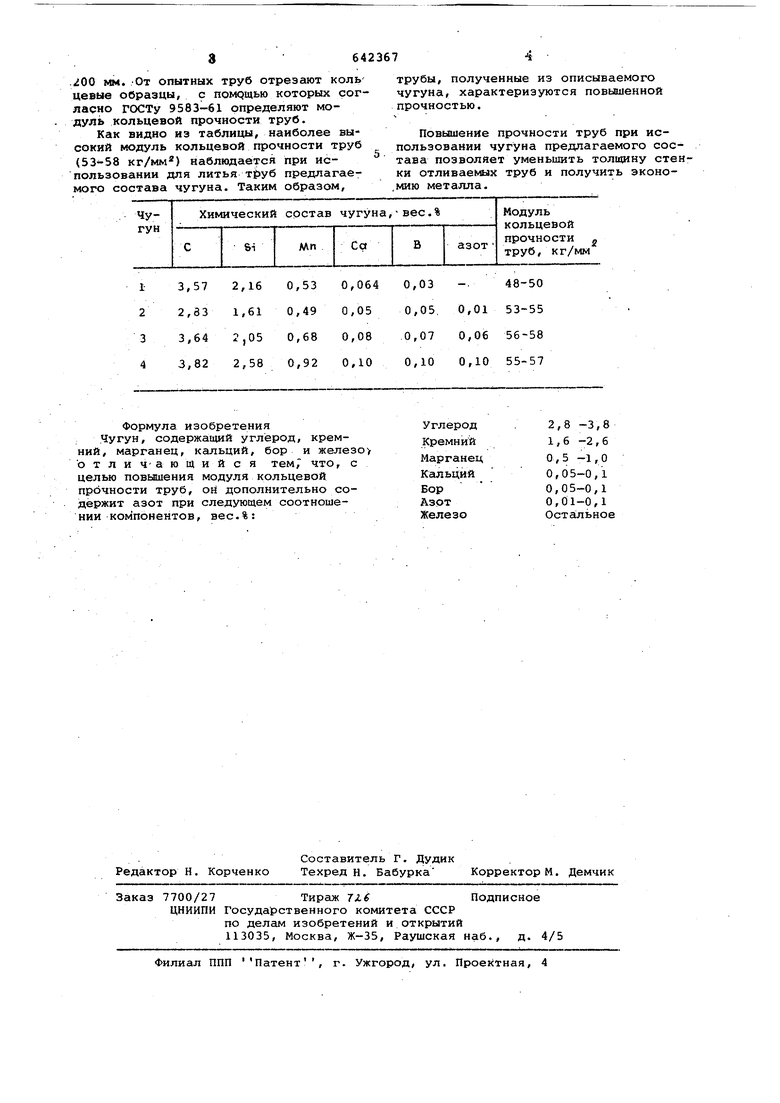

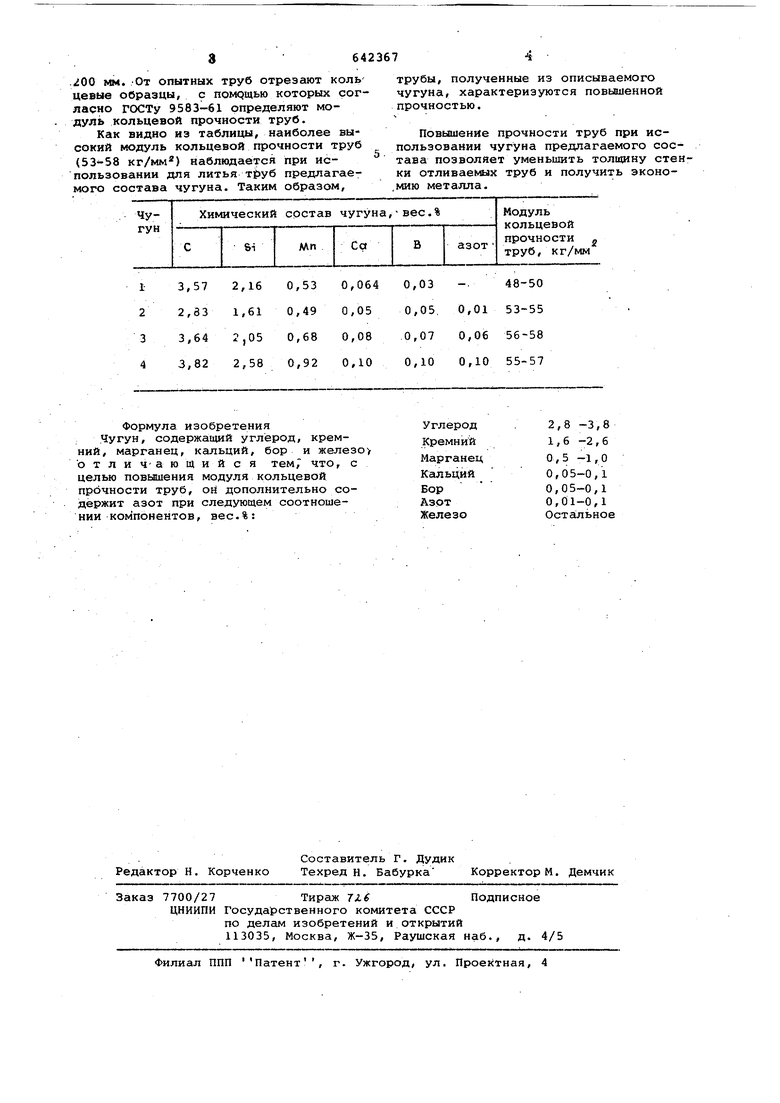

Изобретение относится к металлур гии, в частности к чугунам для цент робежного литья. Известен чугун следующего химиче кого состава, вес.%: Углерод2,6 -3,5 Кремний1,0 -2,7 Марганец 0,5 -3,0 Бор0,02-0,1 Азот0,02-0,1 ЖелезоОстальное Недостаток известного чугуна - н кая прочность. Наиболее близким к описываемому изобретению по технической сущност и достигаемому эффекту является чуг следующего химического состава, вес Углерод 2,8 -3,8 Кремний 1,6-2,6 Марганец 0,5 -1,0 Кальций 0,05-0,1 Бор0,01-0,05 Железо Остальное В известном чугуне в качестве гра фитизирующего элемента использован бор, введенный в состав чугуна в небольшом количестве. Недостаток известного чугуна - не высокая прочность, отливаемых из него труб вследствие незначительного количества центров кристаллизации. Целью изобретения является повышение модуля кольцевой прочности труб. Цель достигается тем, что чугун, содержа 1Шй углерод, кремний, марганец, кальций, бор и железо, дополнительно содержит азот при следующем соотношении компонентов, вес.%: Углерод2,8-3,8 КреЛний1,6-2,6 Марганец0,5 -1,0 Кальций0,05-0,1 БорО,О 5-0,1 Азот0,01-0,1 ЖелезоОстальное В отличие от известного в предлагаемом чугуне увеличено содержание бора, а для образования дополнительных центров кристаллизации в виде нитридов бора в состав .чугуна дополнительно введен азот. Химический состав известного и предлагаемого чугунов и модуль кольцевой прочности труб приведены в таблице (1 - известный чугун; 2-4 - предлагаемый чугун). Из выплавленных чугунов на центробежных маишнах с водоохлаждаемыми ормами отливают трубы диг.метром

.00 мм./От опытных труб отрезают кольцевые образцы, с помощью которых согласно ГОСТу 9583-61 определяют модуль кольцевой прочности труб.

Как видно из таблицы, наиболее вы сокий модуль кольцевой прочности труб (53-58 кг/мм) наблюдается при использовании для лктья труб предлагаемого состава чугуна. Таким образом.

трубы, полученные из описываемого чугуна, характеризуются повышенной прочностью.

Повышение прочности труб при использовании чугуна предлагаемого состава позволяет уменьшить толщину стенки отливаемых труб и получить экономию металла.

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 1975 |

|

SU514036A1 |

| Чугун | 1982 |

|

SU1033566A1 |

| Чугун | 1981 |

|

SU996502A1 |

| Чугун | 1984 |

|

SU1154363A1 |

| Чугун | 1981 |

|

SU985122A1 |

| Серый чугун | 1983 |

|

SU1164301A1 |

| Чугун с шаровидным графитом | 1980 |

|

SU945219A1 |

| Чугун | 1983 |

|

SU1109460A1 |

| Серый чугун | 1982 |

|

SU1097703A1 |

| Чугун | 1981 |

|

SU1014957A1 |

13,57 2,16 0,53 0,064 0,03 - 48-50

22,33 1,61 0,49 0,05 0,05, 0,01 53-55

0,68 0,08

05

3,64

)

3,82 2,58 0,92 0,10

Формула изобретения .Чугун, содержащий углерод, кремний, марганец, кальций, бор и железоу о т л и ч-а ю щ и и с я тем7 что, с целью повьтения модуля кольцевой прочности труб, он дополнительно содержит азот при следующем соотношении компонентов, вес.%:

0,07 0,06 56-58 0,10 0,10 55-57

2,8 -3,8

1,6 -2,6

0,5 -1,0

0,05-0,1

0,05-0,1

0,01-0,1

Остальное

Авторы

Даты

1979-01-15—Публикация

1977-07-06—Подача