со

СП

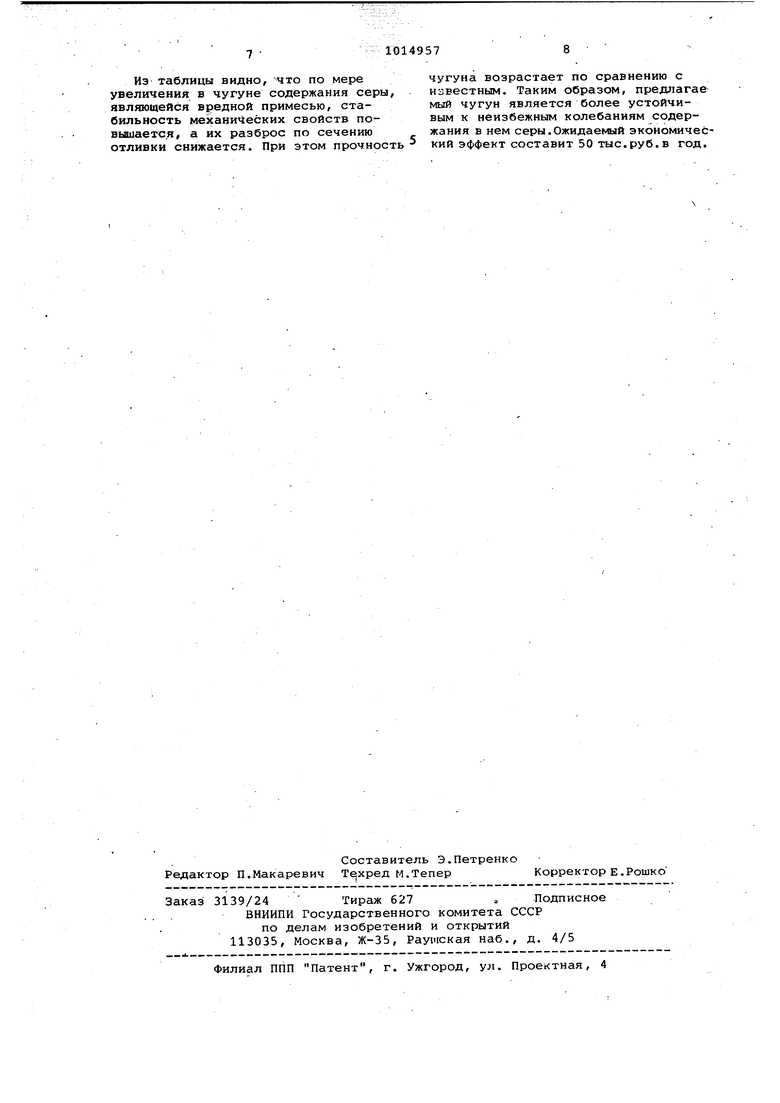

Изобретение относится к металлургии, конкретнее к. изысканию высокопрочных чугунов, и может быть использовано при производстве отве ственных разностенных отливок, обл дающих высокой прочностью и удовле верительной пластичностью при хоро шей обрабатываемости резанием. Известен чугун . I следующего химического состава, вес.%: Углерод2-4,5 Кремний 1,5-3,8 Марганец0,1-1,5 Хром . 0,01-0,15 Никель0,01-1,5 Магний0,01-0,09 Кальций0,01-0,09 Барий0,001-0,08 Редкоземельные металлы0,001-0,15 Алюминий0,01-5,0 ЖелезоОстальн Ь Недостатком известного чугуна является низкая стабильность механических свойств по сечению отливк Наиболее близким к предлагаемом по технической сущности и достигаем му результату является чугун 2 следующего химического состава, . вес.%: Углерод3,2-3,6 Кремний2,55-3,2 Марганец0,01-0,4 Магний0,005-0,08 Кальций0,005-0,05 Редкоземельные металлы 0,005-0,05 Никель -0,3-0,6 Медь0,3-0,6 Барий0,001-0,03 Хром0,01-0,06 ЖелезоОстальное Недостатком известного чугуна является нестабильность механически свойств по сечению отливок. Цель изобретения - стабилизация механических свойств по сечению отливки. Данная цель достигается тем, что чугун, содержащий углерод, крем ний, марганец, никель, магний, каль ций, медь, редкоземельные металлы, барий и железо, содержит компоненты при следующем соотношении, вес.%; Углерод3,2-3,6 Кремний2,55-3,7 Марганец0,45-0,9 Никель0,01-0,2 Магний0,02-0,07 Кальций0,005-0,05 Медь0,05-0,25 Редкоземельные металлы . 0,06-0,1 Барий0,005-0,02 ЖелезоОстальное В качестве примесей предлагаемый чугун может содержать: фосфор до 0,1, серу до 0,08 и хром до 0,1 вес.%. Пример. Чугун выплавляют в 50 кг индукционной печи с кислой футеровкой -и после расплавления перегревают до . В качестве шихтовых материалов применяют литейный чугун ЛКЗ, стальной лом, ферросплавы, медь, никель. После перегрева чугун доводят по химическому составу расплава в печи соответствующими ферросплавами. Также проводят предварительную ковшевую обработку расплава смесью ферроцерия и ферросиликобария, последующую сфероиздизирующую обработку расплава лигатурой типа ЖКМ в литейной форме. Затем отливают плиты толщиной 30 мм из которых вырезают стандартные образцы на механические испытания. В таблице приведен химсостав и механические свойства предлагаемого чугуна в сравнении с известным при различном содержании в них серы. Магний обеспечивает получение шаровидного графита и высоких механических свойств. При содержании магния менее 0,02% в структуре наблюдаются включения пластинчатого и вермикулярного графита даже в низкосернистом чугуне (0,01-0,02% серы;. Введение магния более 0,07% нерационально, так как ухудшается форма графита, возрастает склонность к отбелу (эффект перемодифицирования), увеличивается расход модификатора. Введение в состав сплава РЗМ цериевой группы в количествах 0,06 0,1% способствует получению правиль,ной шаровидной формы графита и ста- билизация механических свойств чугуна в разностенных отливках. Особенно сказывается стабилизация свойств чугуна редкоземельными элементами при значительных колебаниях вредной примеси серы в исходном расплаве до 0,08%. Нижний предел содержания РЗМ (.0,06%) обусловлен необходимостью глубокой степени раскисления и частичной десульфурации, что способствует получению шаровидной формы графит-а в отливках. Верхний предел (0,1%) ограничен возрастанием склонности чугуна к отбелу при содержании РЗМ в сплаве выше 0,1%. Для получения высокой прочности сплава (.компенсация снижения концентрации Си и Ni по сравнению с известным составом) при достаточной пластичности .содержание марганца В нем составляет от 0,45 до 0,9%. Нижний предел содержания марганца обуславливается необходимостью получения достаточной прочности. Верхний предел (0,9% МП) ограничен возрастанием склонности чугуна к отбелу и снижением пластичности.

Концентрация кремния ( 2,5-3,5% способствует кристаллизации сплава по стабильной диаграмме состояния без структурно-свободных карбидов.

Нижний предел по кремишо ( 2,5% JI установлен исходя из требования исключения отбела в отливках. Вьвие верхнего предела (3,5%) кремний несколько ухудшает шаровидную форму графита и снижает пластические свойства сплава.

Углерод в пределах 3,2-3,6% обеспечивает хорошие литейные и мехаиические свойства. Нижний предел углерода 3,2% обуславливается необходимостью исключения структурно-свободных карбидов в сплаве. Увеличение концентрации углерода свыше 3,6% ухудшает форму включений графита. Таким образом, концентрация углерода 3,2-3,6% является оптимальной.

Содержание кальция (0,005-0,05%) в сплаве способствует улучшению формы шаровидного графита и повышению степени чистоты расплава по примесям.

Оптимальное сочетание повышенной прочности и пластичности высокопрочного чугуна достигае тся легированием его медью в пределах от 0,05

до 0,25% и никеле - 0,01-0,2. Причем для увеличения прочности медь и никель следует выбирать на верхних пределах, а для улучшения пластических свойств сплава данные компоненты следует выбирать на нижнем и среднем пределах. Таким образом, варьированием в составе чугуна кон нтраций меди и ннкеля можно получать спектр механических свойст

Содержание бария в сплаве в концентрациях 0,005-0,02 способствует кристаллизации чугуна по стабильной диаграмме без структурно-свободного цементита. Превышение данного предела содержания бария незкономично, ввиду низкого прироста эффективное ; его действия.

Концентрация вредных примесей в количествах серы до 0,08 и фосфора до 0,1% установлены исходя из необходимости обеспечения шаровидной формы графита и получения высоких и равномерных механических свойств в сложных разностенных отливках при ваграночной плавке чугуна.

Структура предлагаемого чугуна имеет ферритно-перлитную металлическую матрицу и компактные шаровидМые включения графита.

ФФ: К : 1

и L 1-ooU;7U

- лилг.t%

f T11If i

Ol V0|Jl l

vot-VO HVO; ЧНЛlOl

1 knI uoI ЬI pI P

1лГ00oKo-« SSK

10involtNI.

in

(S1

r-l

о о

о

00

о

ш

in о

(N

о

(м

,н о

in о

о

in о

го

in о о

п о

из

о

ш о

ш

ш о о

Tf о

in

ts

о о

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 1982 |

|

SU1027264A1 |

| Высокопрочный чугун | 1984 |

|

SU1154360A1 |

| Высокопрочный чугун | 1981 |

|

SU1010153A1 |

| Чугун | 1982 |

|

SU1027266A1 |

| Чугун с вермикулярным графитом | 1986 |

|

SU1337434A1 |

| Чугун | 1983 |

|

SU1100328A1 |

| Чугун | 1983 |

|

SU1108125A1 |

| Чугун для металлических форм | 1990 |

|

SU1724716A1 |

| Высокопрочный чугун | 1981 |

|

SU985119A1 |

| Чугун | 1975 |

|

SU550453A1 |

ЧУГУН, содержащий углерод, кремний, марганец, никель, магний. кальций, медь, редкоземельные металлы, барий и железо, отличающийся тем, что, с целью стабилизации механических свойств по сечению отливки, он содержит компоненты при .следующем соотношении, вес.%: Углерод 3,2 - 3,6 Кремний 2,55-3,7 0,45-0,9 Марганец 0,01-0,2 Никель Магний 0,02-0,07 Кальций 0,005-0,05 Медь 0,05-0,25 Редкоземельные 0,06-0,1 металлы 0,005-0,02 Барий Железо Остальное (Л

о о

(N

о

(Л

о

о

г

го

тс

го

i

0) с;

а«г о, S

0)S о а:

соX

I

0) 0) 0, Ю G t.

ш

гЧ

чо

ш

fS

о

in in

(N

«.

п

cs

in п

го

« «

s s

л 46 p 3

7 -:- 10149578

Из таблицы видно, что по меречугуна возрастает по сравнению с

увеличения в чугуне содержания серы,и звестным. Таким образом, предлагае

являющейся вредной примесью, ста-мый чугун является более устойчибильность механических свойств по-вым к неизбежным колебаниям содервьшается, а их разброс по сечениюжания в нем серы.Ожидаемый экономичесотливки снижается. При этом прочность кий эффект составит 50 тыс.руб.в год.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Чугун | 1974 |

|

SU473764A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ЧУГУН | 1972 |

|

SU434126A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1983-04-30—Публикация

1981-08-26—Подача