(54) ЧУГУН С ШАГОВЩЩЫМ ГРАФИТОМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Высокофосфористый чугун | 1982 |

|

SU1043179A1 |

| Чугун | 1983 |

|

SU1082855A1 |

| Серый чугун | 1982 |

|

SU1068532A1 |

| Жаростойкий чугун | 1989 |

|

SU1696561A1 |

| Чугун | 1982 |

|

SU1084330A1 |

| ВЫСОКОПРОЧНЫЙ ЛЕГИРОВАННЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2016 |

|

RU2611624C1 |

| Высокопрочный легированный антифрикционный чугун | 2019 |

|

RU2720271C1 |

| ВЫСОКОПРОЧНЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2007 |

|

RU2337996C1 |

| Чугун для металлических форм | 1990 |

|

SU1724716A1 |

| Износостойкий чугун | 1982 |

|

SU1097705A1 |

1

Изобретение относится к металлургии, в частности к получению легированного чугуна с шаровидным графитом, используемого для изготовления конструкций, работающих в условиях тепловых ударов.

Известен чугун {1 с шаровидным графитом следующего состава, вес.%:

3-4

Углерод 1,5-2,5

Кремний 0,3-1,2

Марганец

Хром

2-3 0,8-1,8

Алюминий 0,05-0,25

Титан 0,05-0,1

Кальций

Редкоземельные

0,05-0,1

металлы

0,05-0,2

Азот

0,5-2,0

Медь

Бор

0,005 -0,01

Остальное

Железо

Известный чугун обладает пониженными , значениями термической стойкости я окаЛйно стойкости в воздушной среде при нагреве до SOOC.

Известен

чугун 2, содержаший, вес.%:

Углерод 2,8-3,8

Кремний 0,2-0,8

Марганец 0,1-0,6

Хром 0,01-0,6

Алюминий 0,1-0,9

Редкоземельные

0,005-0,1

металлы

Стронций 0,001-0,1

Литий . 0,001-0,1

10

Железо Остальное

Недостатком данного чугуна является низкая термо- и окалшюстойкость.

Наиболее близким к предлагаемому изобретению по технической сущности и достигаемому

15 эффекту является чугун, содержащий, вес.%: Углерод 2,72-3,50

Кремний1,08-2,45

Никель8,17-10,90

Марганец6,1-8,65

20

Медь2 1-3,92

Алюминий1,81-3,79

Литий0,04-0,09

Кальций0,01-0,10 394 Магний0,002-0,085 РЗМ0,01-0,10 ЖелезоОстальное Этот чугун в литом состоянии имеет ферритную металлическую основу и следующие механические свойства: временное сопротивление 45,6-47,0 кгс/мм, относительное удлинение 14, и твердость 149-159 НВ 3. Недостатком чугуна с шafioвидными графи тами является низкая термическая стойкость, Отмечается также недостатовдая окалиностойкость в воздушной среде при нагреве до 650800°С. Цель изобретения - повышение термической стойкости и окалиностойкости чугуна. Цель достигается тем, что чугун, содержащий углерод, кремний, никель, марганец, медь, алюминий, литий, кальций, магний, реДкоземел ные металлы и железо, дополнительно содержи титан, бор и азот при следующем соотнощении компонентов, вес.%: Углерод .2,5-3,3 Кремний1,1-2,5 Никель8,1-10,9 Марганец6,3-8 Д . Медь2,5-4,1 Алюминий1,3-2,9 Литий„0,03-0,07 Кальций0,01-0,05 Магний0,03-0,05

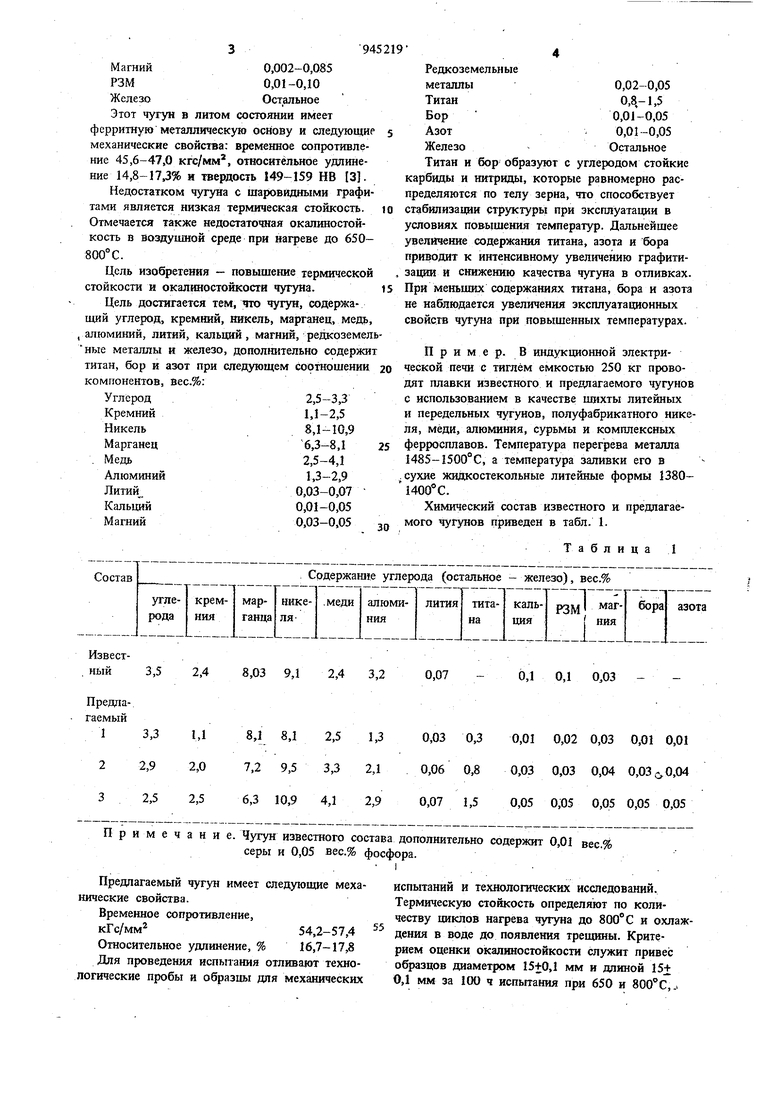

Известный3,5 2,4 8,03 9,1 2,4 3,20,07 Предлагаемый13,3 1,18,1 8,1 2,5 1,3

22,9 2,07,2 9,5 3,3 2,1

32,5 2,56,3 10,9 4,1 2,9 Примечание.

Предлагаемый чугун имеет следующие механические свойства.

Временное сопротивление, кГс/мм 54,2-57,4

Относительное удлинение, % 16,7-17,8 Для проведения испытания отливают технологические пробы и образцы для механических

0,1 0,1 0,03 0,06 0,8 0,03 0,03 0,04 0,03 с, 0,04 0,07 1,5 0,05 0,05 0,05 0,05 0,05

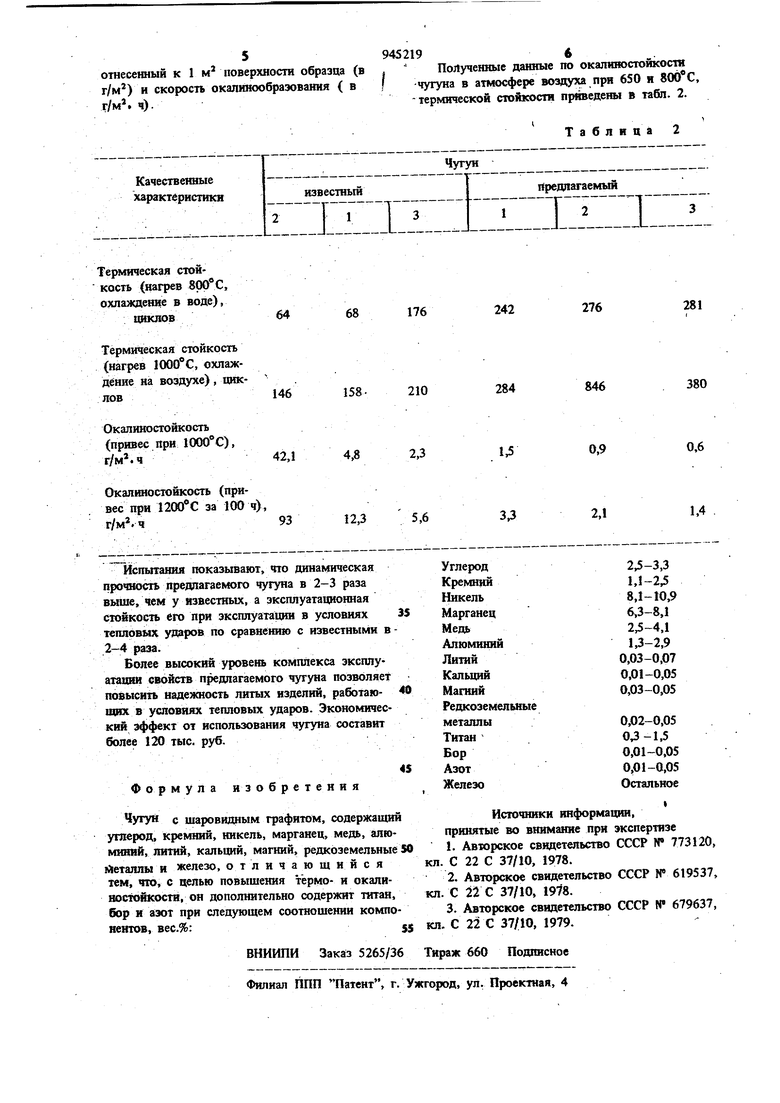

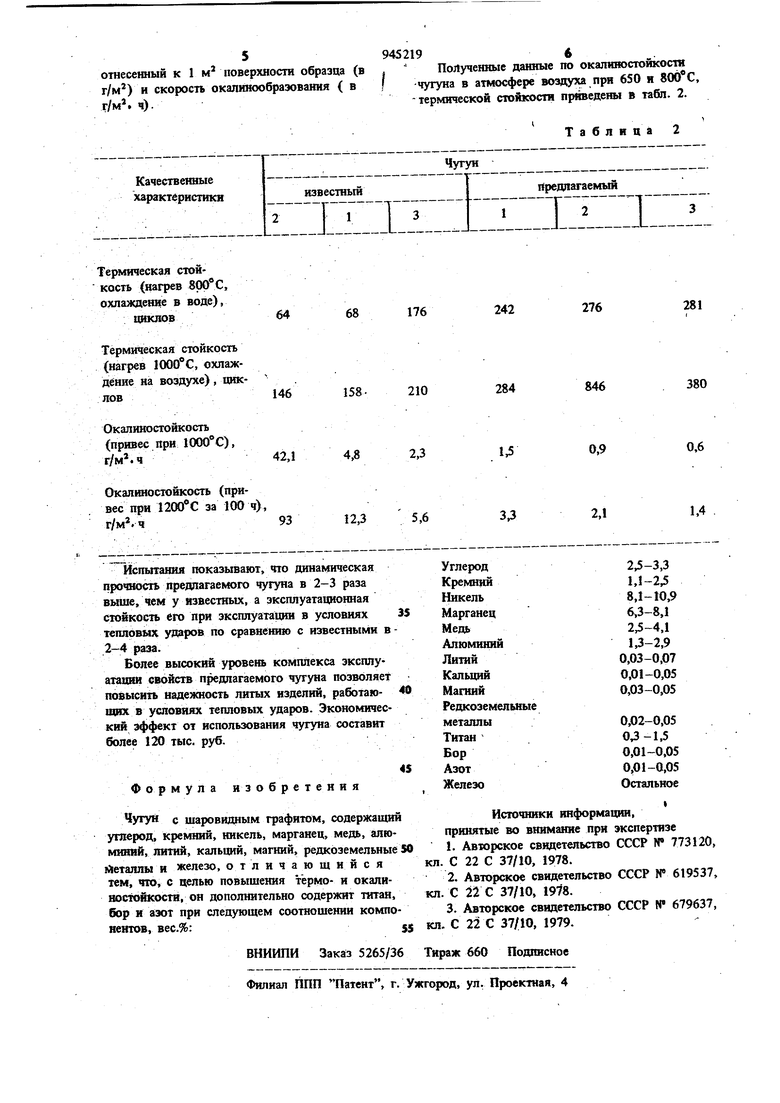

испытаний и технологических исследований. Термическую стойкость определяют по количеству циклов нагрева чугуна до 800° С и охлаждения в воде до появления трецщны. Критерием оценки окалиностойкости служит привес образцов диаметром 15+0,1 мм и длиной 15+ 0,1 мм за 100 ч испытания при 650 и 800С,.. Чугун известного состава дополнительно содержит 0,01 вес. серы и 0,05 вес.%1 фосфора. Редкоземельные0,02-0,05 металлы 0,8-1,5 0,01-0,05 0,01-0,05 Остальное Титан и бор образуют с углеродом стойкие карбидь и нитриды, которые равномерно распределяются по телу зерна, что способствует стабилизации структурь при зксплуатации в условиях повышения температзф. Дальнейшее увеличение содержания титана, азота и бора приводит к интенсивному увеличению графитизации и снижению качества чугуна в отливках. При меньших содержаниях титана, бора и азота не наблюдается увеличения эксплуатационных свойств чугуна при повышенных температурах. Пример. В индукционной электрической печи с тиглем емкостью 250 кг проводят плавки известного и предлагаемого чугунов с использованием в качестве шихты литейных и передельных чугуиов, полуфабрикатного никеля, меди, алюминия, сурьмы и комплексных ферросплавов. Температура перегрева металла 1485-1500°С, а температура заливки его в сухие жидкостекольные литейные формы 13801400°С. Химический состав известного и предлагаемого чугунов приведен в табл. 1. Таблица 1 0,03 0,3 0,01 0,02 0,03 0,01 0,01 5 отнесенный к 1 м поверхности образца (в г/м) н скорость окалинообраэовання ( в г/м. ч).

ермическая стойкость (нагрев 800°С, охлаждение в воде), шослов

Термическая стойкость (нагрев 1000°С, охлаждение на воздухе), цик146лов

Окалиностойкостъ (привес при lOOOC), г/м.ч

42,1

Окалиностойкость (привес при ПООС за 100 ч), г/м.ч93

281

276

242

176

380

846

284

210

0,6

0,9

1

2,3

2,1

33

5,6 9452196 . Полученные данные по окалиностойкостя f -чугуна в атмосфере воздуха прн 650 и 800 С, -термической стойкости приведены в табл. 2. I Таблица2

Авторы

Даты

1982-07-23—Публикация

1980-10-13—Подача