О

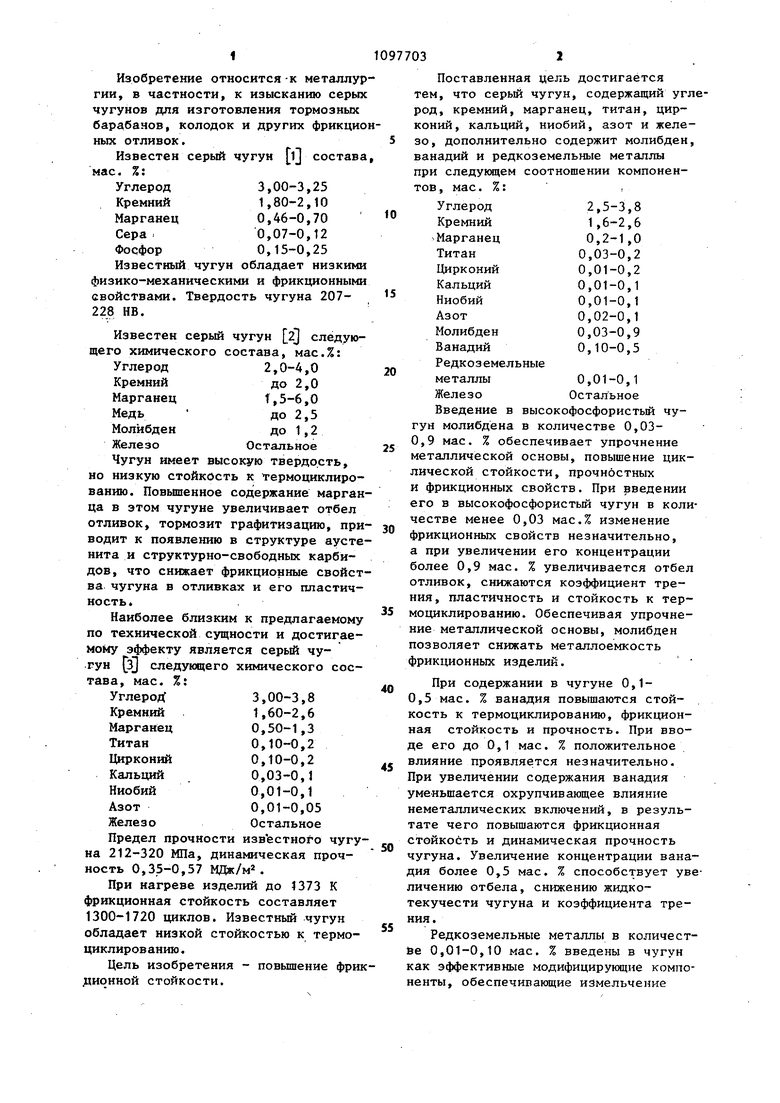

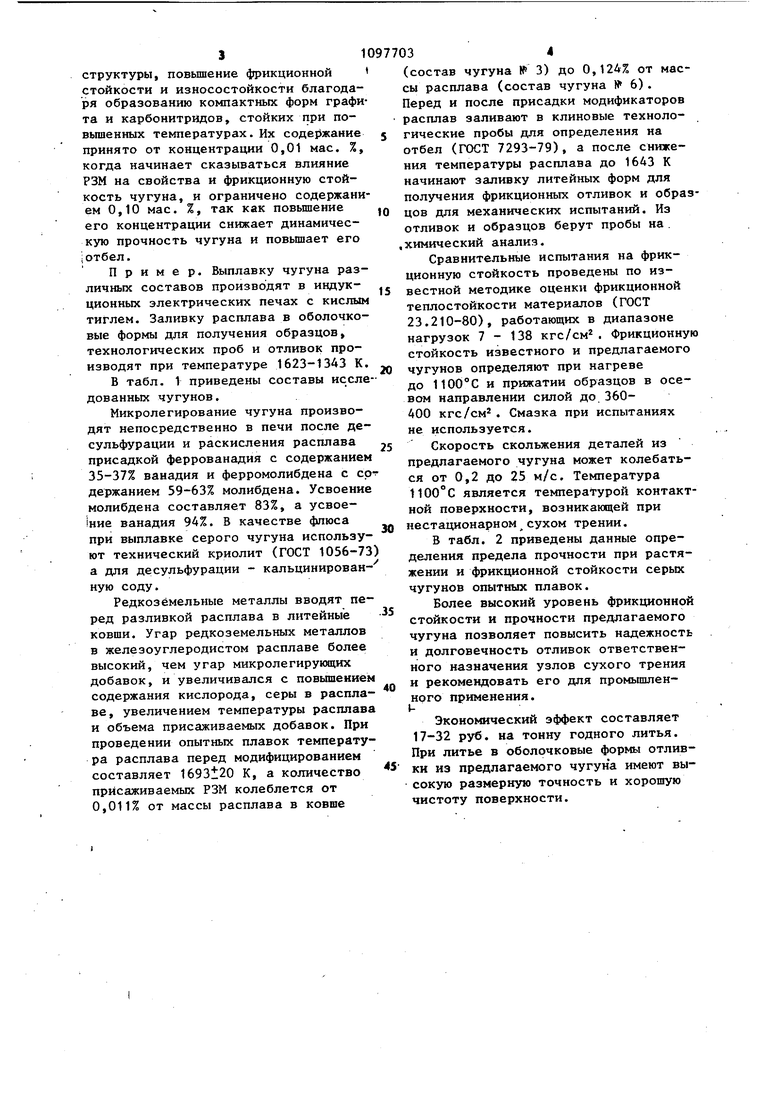

:о Изобретение относится -к металлу гии, в частности, к изысканию серы чугунов для изготовления тормозных барабанов, колодок и других фрикци ных отливок, Известен серый чугун lj состав мае. %: Углерод 3,00-3,25 Кремний 1,80-2,10 Марганец 0,46-0,70 Сера.0,07-0,12 Фосфор0,15-0,25 Известный чугун обладает низким физико-механическими и фрикционным свойствами. Твердость чугуна 207228 НВ. Известен серый чугун 2J следую щего химического состава, мас.%: Углерод2,0-4,0 Кремнийдо 2,0 Марганец Т,5-6,О Медь до 2,5 Молибден до 1,2 ЖелезоОстальное Чугун имеет высокую твердость, но низкую стойкость к ермоциклиро ванию. Повышенное содержание марга ца в этом чугуне увеличивает отбел отливок, тормозит графитизацию, пр водит к появлению в структуре ауст нита и структурно-свободных карбидов, что снижает фрикционные свойс ва чугуна в отливках и его пластич ность. Наиболее близким к предлагаемом по технической сущности и достигае мому эффекту является серый чугун Sj следующего химического сос тава, мае. %: Углерод: 3,00-3,8 Кремний 1,60-2,6 Марганец 0,50-1,3 Титан0,10-0,2 Цирконий 0,10-0,2 Кальций 0,03-0,1 Ниобий 0,01-0,1 Азот0,01-0,05 Железо Остальное Предел прочности известного чуг на 212-320 МПа, динамическая прочность 0,35-0,57 МДж/м. При нагреве изделий до 1373 К фрикционная стойкость составляет 1300-1720 циклов. Известный чугун обладает низкой стойкостью к термо циклированию. Цель изобретения - повышение фр дионной стойкости. Поставленная цель достигается тем, что серый чугун, содержащий углерод, кремний, марганец, титан, цирконий, кальций, ниобий, азот и железо, дополнительно содержит молибден, ванадий и редкоземельные металлы при следукндем соотношении компонентов, мае. %: Углерод2,5-3,8 Кремний1,6-2,6 Марганец 0,2-1,0 Титан0,03-0,2 Цирконий 0,01-0,2 Кальций 0,01-0,1 Ниобий0,01-0,1 Азот0,02-0,1 Молибден 0,03-0,9 Ванадий 0,10-0,5 Редкоземельные металлы 0,01-0,1 Железо Остальное Введение в высокофосфористый чугун молибдена в количестве 0,030,9 мае. % обеспечивает упрочнение металлической основы, повышение циклической стойкости, прочностных и фрикционных свойств. При введении его в высокофосфориетый чугун в количеетве менее 0,03 мас.% изменение фрикционных свойств незначительно, а при увеличении его концентрации более 0,9 мае. % увеличиваетея отбел отливок, снижаются коэффициент трения, пластичность и стойкость к термоциклированию. Обеспечивая упрочнение металлической основы, молибден позволяет снижать металлоемкость фрикционных изделий. При содержании в чугуне 0,10,5 мае. % ванадия повышаются стойкость к термоциклированию, фрикционная стойкость и прочность. При вводе его до 0,1 мае. % положительное влияние проявляется незначительно. При увеличении содержания ванадия уменьшается охрупчивающее влияние неметаллических включений, в результате чего повышаются фрикционная стойкость и динамическая прочность чугуна. Увеличение концентрации ванадия более 0,5 мае. % епособствует увеличению отбела, снижению жидкотекучести чугуна и коэффициента трения. Редкоземельные металлы в количестве 0,01-0,10 мае. % введены в чугун как эффективные модифицирующие компоненты, обеепечивающие измельчение структуры, повьшение фрикционной стойкости и износостойкости благодаря образованию компактных форм графи та и карбонитридов, стойких при повьпненных температурах. Их содержание принято от концентрации 0,01 мае. %, когда начинает сказываться влияние РЗМ на свойства и фрикционную стойкость чугуна, и ограничено содержани ем 0,10 мае. %, так как повышение его концентрации снижает динамическую прочность чугуна и повьпвает его :отбел. Пример. Вьшлавку чугуна различных составов производят в индукционных электрических печах с кислым тиглем. Заливку расплава в оболочковые формы для получения образцов, технологических проб и отливок производят при температуре 1623-13ДЗ К. В табл. 1 приведены составы иссле дованных чугунов. Микролегирование чугуна производят непосредственно в печи после десульфурации и раскисления расплава присадкой феррованадия с содержанием 35-37% ванадия и ферромолибдена с ср держанием 59-63% молибдена. Усвоение молибдена составляет 83%, а усвое ние ванадия 94%. В качестве флюса при выплавке серого чугуна используют технический криолит (ГОСТ 1056-73 а для десульфурации - кальцинированную соду. Редкоземельные металлы вводят перед разливкой расплава в литейные ковши. Угар редкоземельных металлов в железоуглеродистом расплаве более высокий, чем угар микролегирующих добавок, и увеличивался с повышением содержания кислорода, серы в расплаве, увеличением температуры расплава и объема присаживаемых добавок. При проведении опытных плавок температура расплава перед модифицированием составляет К, а количество присаживаемых РЗМ колеблется от 0,011% от массы расплава в ковше (состав чугуна № 3) до 0,124% от массы расплава (состав чугуна № 6). Перед и после присадки модификаторов расплав заливают в клиновые технологические пробы для определения на отбел (ГОСТ 7293-79), а после снижения температуры расплава до 1643 К начинают запивку литейных форм для получения фрикционных отливок и образцов для механических испытаний. Из отливок и образцов берут пробы на . химический анализ. Сравнительные испытания на фрикционную стойкость проведены по известной методике оценки фрикционной теплостойкости материалов (ГОСТ 23.210-80), работающих в диапазоне нагрузок 7-138 кгс/см. Фрикционную стойкость известного и предлагаемого чугунов определяют при нагреве до 1100°С и прижатии образцов в осевом направлении силой до 360400 кгс/см. Смазка при испытаниях не используется. Скорость скольжения деталей из предлагаемого чугуна может колебаться от 0,2 до 25 м/с. Температура 1100°С является температурой контактной поверхности, возникающей при нестационарном сухом трении. В табл. 2 приведены данные определения предела прочности при растяжении и фрикционной стойкости серых чугунов опытных плавок. Более высокий уровень фрикционной стойкости и прочности предлагаемого чугуна позволяет повысить надежность и долговечность отливок ответственного назначения узлов сухого трения и рекомендовать его для промышленного применения. Экономический эффект составляет 17-32 руб. на тонну годного литья. При литье в оболочковые формы отливкн из предлагаемого чугуна имеют высокую размерную точность и хорошую чистоту поверхности.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Высокопрочный чугун | 1990 |

|

SU1740480A1 |

| Отливка из высокопрочной износостойкой стали и способы термической обработки отливки из высокопрочной износостойкой стали | 2020 |

|

RU2753397C1 |

| Чугун | 1985 |

|

SU1310451A1 |

| Чугун | 1981 |

|

SU960300A1 |

| Чугун для металлических форм | 1990 |

|

SU1724716A1 |

| Высокопрочный чугун | 1984 |

|

SU1154366A1 |

| СПЛАВ НА ОСНОВЕ СИСТЕМЫ ЖЕЛЕЗО-УГЛЕРОД ДЛЯ ИЗГОТОВЛЕНИЯ ИЗНОСОСТОЙКИХ ЛИТЫХ ИЗДЕЛИЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1997 |

|

RU2109837C1 |

| Чугун | 1983 |

|

SU1097704A1 |

| Серый чугун | 1983 |

|

SU1164301A1 |

| Износостойкий чугун | 1983 |

|

SU1068530A1 |

СЕРЫЙ ЧУГУН, содержащий углерод, кремний, марганец, титан. цирконий, кальций, ниобий, азот и железо, отличающийся тем, что, с целью повышения фрикционной стойкости, он дополнительно содержит молибден, ванадий и редкоземельные металлы при следующем соотношении компонентов, мае. %: §

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Рюи-Риполь Ж.С | |||

| Факторы размерной точности и состояния поверхности чугунных отливок | |||

| Скоропечатный станок для печатания со стеклянных пластинок | 1922 |

|

SU35A1 |

| Машиностроение, 1972, с | |||

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-06-15—Публикация

1982-12-28—Подача