(5) ЧУГУН

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 1982 |

|

SU1027264A1 |

| Чугун для деталей металлургического оборудования | 1984 |

|

SU1227707A1 |

| Серый чугун | 1989 |

|

SU1675378A1 |

| ПЕРЕДЕЛЬНЫЙ ГРАФИТИЗИРОВАННЫЙ ЧУГУН | 1994 |

|

RU2082811C1 |

| Чугун | 1979 |

|

SU872589A1 |

| Чугун | 1977 |

|

SU642367A1 |

| Чугун | 1982 |

|

SU1077945A1 |

| Чугун | 1983 |

|

SU1108125A1 |

| Чугун | 1990 |

|

SU1705396A1 |

| Чугун | 1990 |

|

SU1749292A1 |

Изобретение относится к металлургии, в частности к чугунам для центробежного литья. Известен чугун l спедующего химического состава, весД: Углерод -2,8-3,8 Кремний 1,6-2,6 Марганец 0,5-1,0 Кальций 0,05-0,1 Бор0,05-0,1 Азот,0,01-0,1 ЖелезоОстальное Недостаток известного чугуна - : низкая технологичность ввода добавок содержащихбор и азот, трудность кон роля содержания этих добавок в чугуне. Наиболее близким к предлагаемому чугуну по технической сущности и дос тигаемому результату является чугун 2 следующего химического состава, вес,%: Углерод 3,0-3,6 -Марганец ,0-5,0 Кремний -. 2,0-2,5 Медь1,8-2,5 Алюминий 0,f-0,6 Железо Остальное Недостатком данного чугуна является повышенное содержание меди, свыше 1,8 вес.. Невысокая растворимость ее в чугунах при пониженных температурах приводит к тому, что она распределяется преимущественно на межфазных поверхностях. Такое преимущественное распределение меди тормозит распад цементита. В некоторых случаях стабилизация цементита бывает желательной. Однако для центробежнолитых труб, которые отливаются в металлическую форму и имеют большую глубину отбела, стабилизация цементита нежелательна, так как трубы после литья подвергают графитизирующему отжигу. Высокое содержание марганца в чугуне приводит к увеличению отбела и резкому увеличению брака по холодным трещинам. Получение сквозного отбела труб, трудно ус раняемого отжигом при 910°С, приводит к снижению модуля кольцевой прочности ниже допускаемого.

Цель изобретения- повышение модуля кольцевой прочности труб.

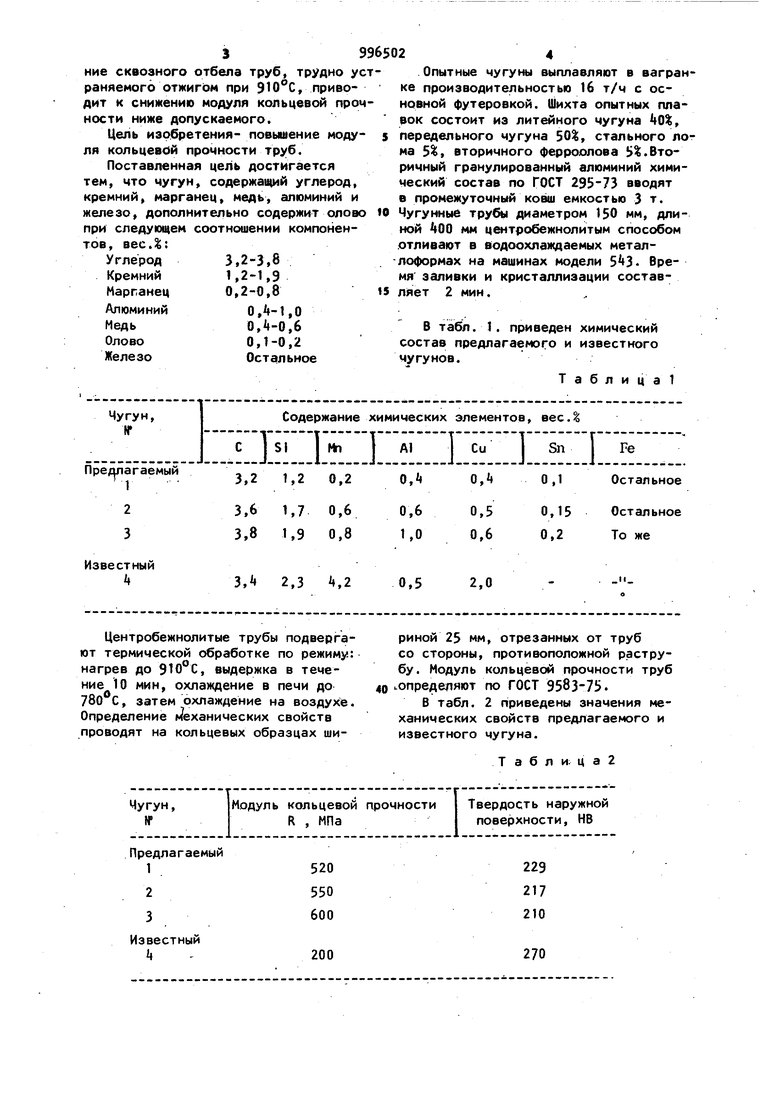

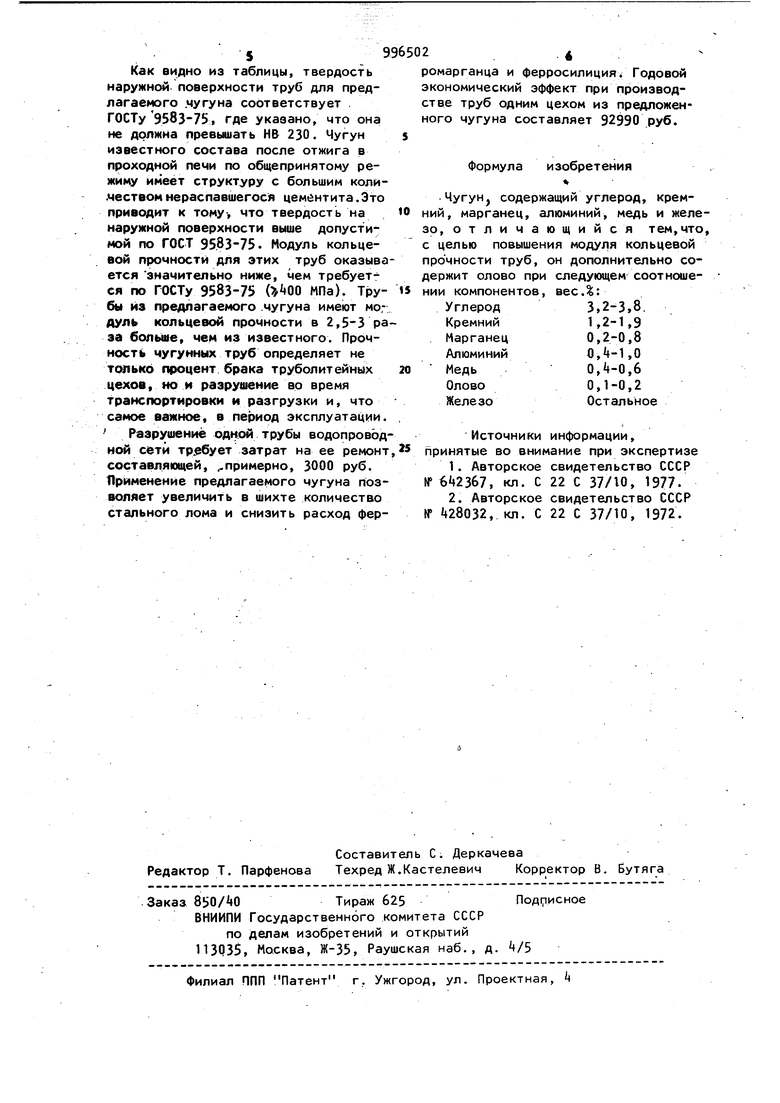

Поставленная цель достигается тем, что чугун, содержащий углерод, кремний, марганец, медь, алюминий и железо, дополнительно содержит олово при следующем соотношении компонентов, вес.%:

Углерод 3,2-3,8 Кремний 1,2-1,9 Марганец 0,2-0,8 Алюминий 0,-1,0 Медь0,4-0,6

Олово0,1-0,2

Железо Остальное

Известный А

3,4 2,3 4,2

Центробежнолитые трубы подвергают термической обработке по режиму: нагрев до 910°С, выдержка в течение 10 мин, охлаждение в печи до 780 С, затем охлаждение на воздухе. Определение механических свойств проводят на кольцевых образцах шиМодуль кольцевой прочности

Чугун, R , МПа Ий

520 550 600

200

Опытные чугуны выплавляют в вагранке производительностью 16 т/ч с основной футеровкой. Шихта опытных плавок состоит из литейного чугуна kO%,

передельного чугуна 50%, стального лома 5%, вторичного ферроолова %.Вторичный гранулированный алюминий химический состав по ГОСТ 295-73 вводят в промежуточный ковш емкост ью 3 т.

Чугунные трубы диаметром 150 мм, длиной 400 мм центробежнолитым способом отливают в водоохлаищаемых металлоформах на машинах модели 543 Время заливки и кристаллизации составляет 2 мин.

В табл. 1. приведен химический состав предлагаемого и известного чугунов.

Т а б л и ц а 1

||

0,5

2,0

риной 25 мм, отрезанных от труб со стороны, противоположной раструбу. Модуль кольцевой прочности труб 40 определяют по ГОСТ 9583-71).

В табл. 2 приведены значения механических свойств предлагаемого и известного чугуна.

Т а б л И: ц а 2

Твердость наружной поверхности, НВ

229 217 210

270

Как видно из таблицы, твердость наружной поверхности труб для предлагаемого .чугуна соответствует . ГОСТу 9583-75, где указано, что она не должна превышать НВ 230. Чугун известного состава после отжига в проходной печи по общепринятому режиму имеет структуру с большим коли.чеством нераспавшегося цементита .Это приводит к тому что твердость на наружной поверхности выше допустимой по ГОСТ 9S83-75. Модуль кольцевой прочности для этих труб оказывается значительно ниже, чем требуется по ГОСТу 9583-75 («00 МПа). Т|эубы из предлагаемого .чугуна имеют мо; дуль кольцевой прочности в 2,5-3 раза больше, чем из известного. Прочность чугунных труб определяет не только процент брака труболитейных цехов, но и разрушение вр время транспортировки и разгрузки и, что самое важное, в период эксплуатации. Разрушение ОДНОЙ трубы водопроводной сети требует затрат на ее ремонт составляющей, примерно, 3000 руб. Применение предлагаемого чугуна позволяет увеличить в шихте количество стального лома и снизить расход ферромарганца и ферросилиция/ Годовой экономический эффект при производстве труб одним цехом из предложенного чугуна составляет 92990 руб.

Формула изобретения

Чугун, содержащий углерод, кремний, марганец, алюминий, медь и железо,отличающийся тем,что с целью повышения модуля кольцевой прочности труб, он дополнительно содержит олово при следующем соотношении компонентов, вес.%:

Углерод

Кремний

0,2-0,8

Марганец

0,4-1,0

Алюминий

0,,6

Медь

0,1-0,2

Олово

Остальное

Железо

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1983-02-15—Публикация

1981-07-16—Подача