Несмотря на то исключительное значение, которое имели бы эффективные методы борьбы с погрешностями шага и их накоплением, характеризующими взаимное угловое расположение зубцов зубчатых колёс, современная технология зубообработки до настоящего времени не располагает способами, дающими надёжные пути устранения указанных погрещностей. Последние являются прямой функцией неточностей кинематической цепи зуборезного станка и не поддаются снижению при отделке колеса, производимой обычными методами.

Подобное положение приводит к тому, что снижение накопленных ощибок в шаге зубчатых колёс практически оказывается лежащим за пределами возможностей заводов, занимающихся производством зубчатых колёс, так как указанные пределы предопределяются точностью оборудования, получаемого этими заводами извне. Однако и производство точных станков упирается в проблему точного изготовления зубчатых червячных колёс, которые, как известно, несут на себе всю точность зуборезного станка.

С помощью предлагаемого способа устранения шевингованием неточностей в шаге зубчатых червячных колёс осуществляется такой процесс доводки колёс, при котором желаемый уровень точности может быть получен совершенно уверенно и притом соверщенно независимо от точности каких-либо механизмов, осуществляющих кинематическую связь между инструментом и обрабатываемым им колесом.

Сущность способа состоит в том, что червячное колесо изготовляют из двух частей, которые поворачивают друг относительно друга на некоторый угол и, после этого, шевингуют зубцы сначала с одной стороны (например, с левой), а затем с другой (с правой) червячным шевером, имеющим с одной стороны гладкую поверхность нитки, причём его вводят в зацепление с колесом так, чтобы его нитка соприкасалась с обеими поверхностями зубцов (правой и левой).

Некоторая техническая сложность предлагаемого способа ограничивает практическую целесообразность его применения только случаями изготовления особо ответственных червячных передач, каковыми, например, являются червячные передачи делительных механизмов зуборезных станков.

Однако поскольку применение методов прецизионной доводки червячных колёс может обеспечить значительное повышение точности зуборезных станков, значение предлагаемого способа для зуборезной техники в целом становится совершенно очевидным.

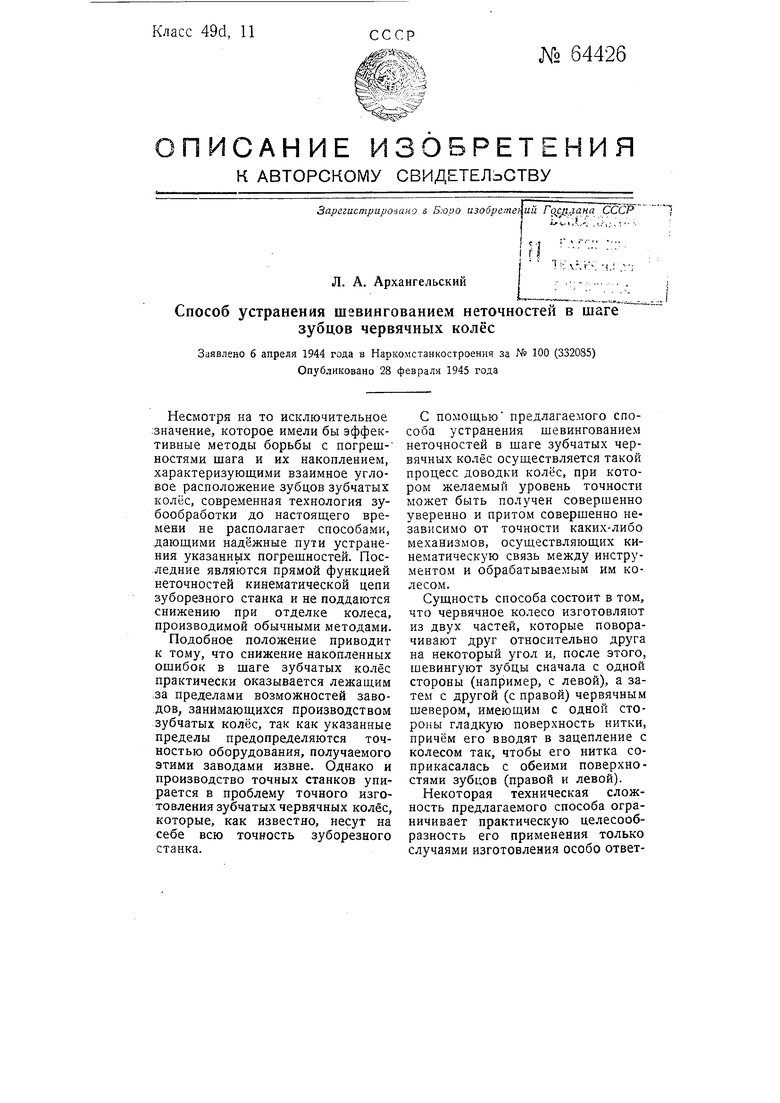

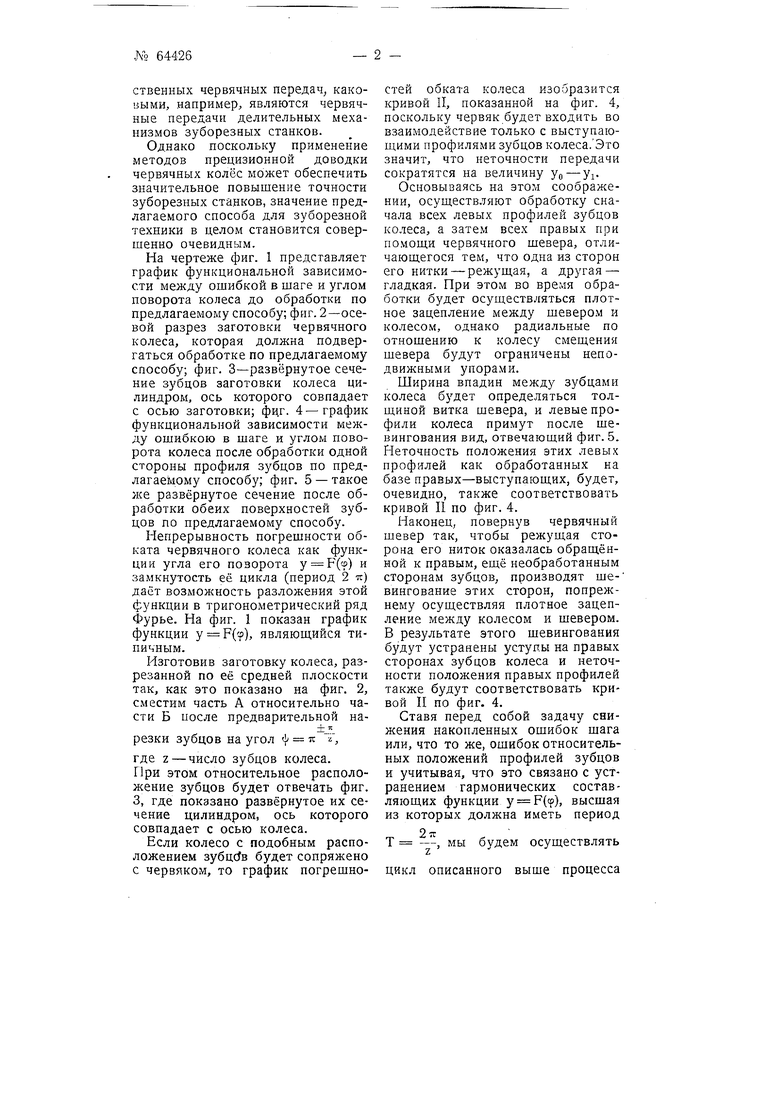

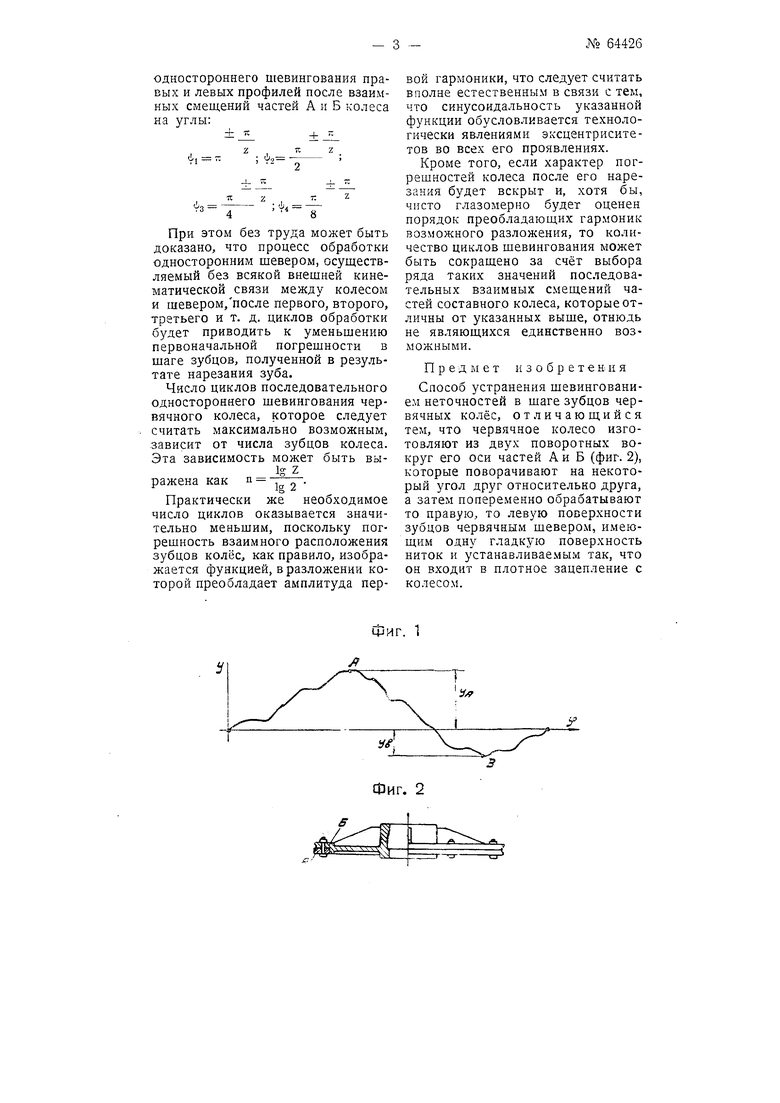

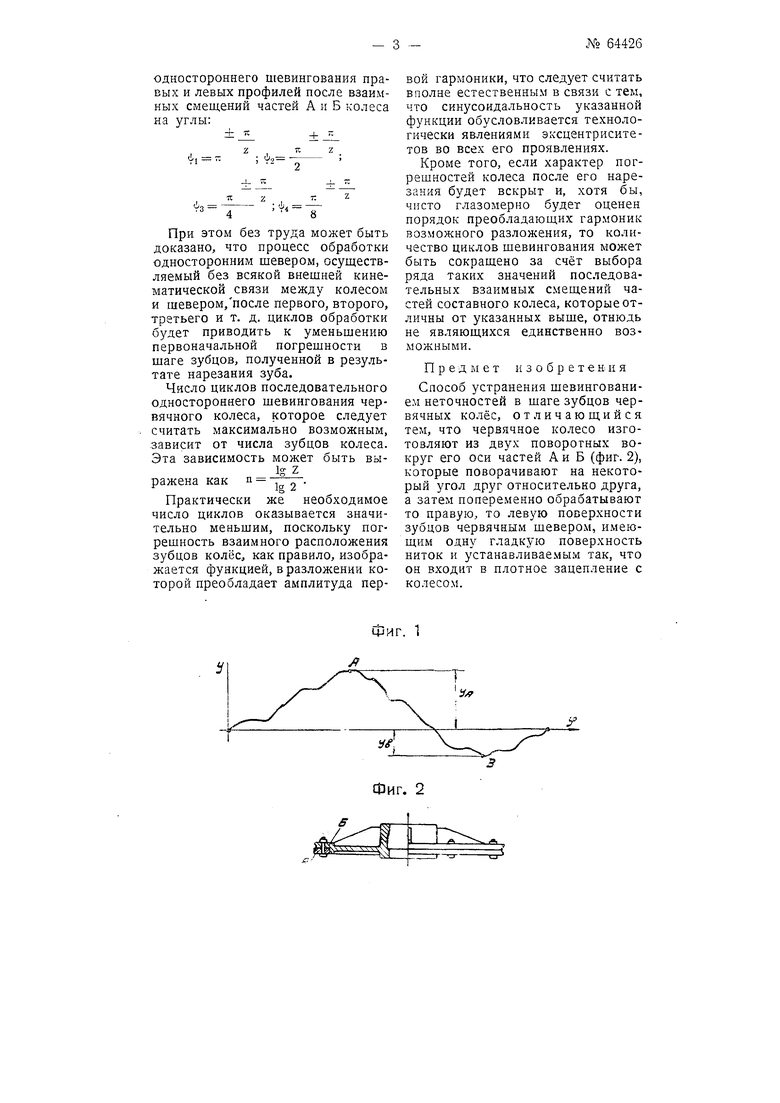

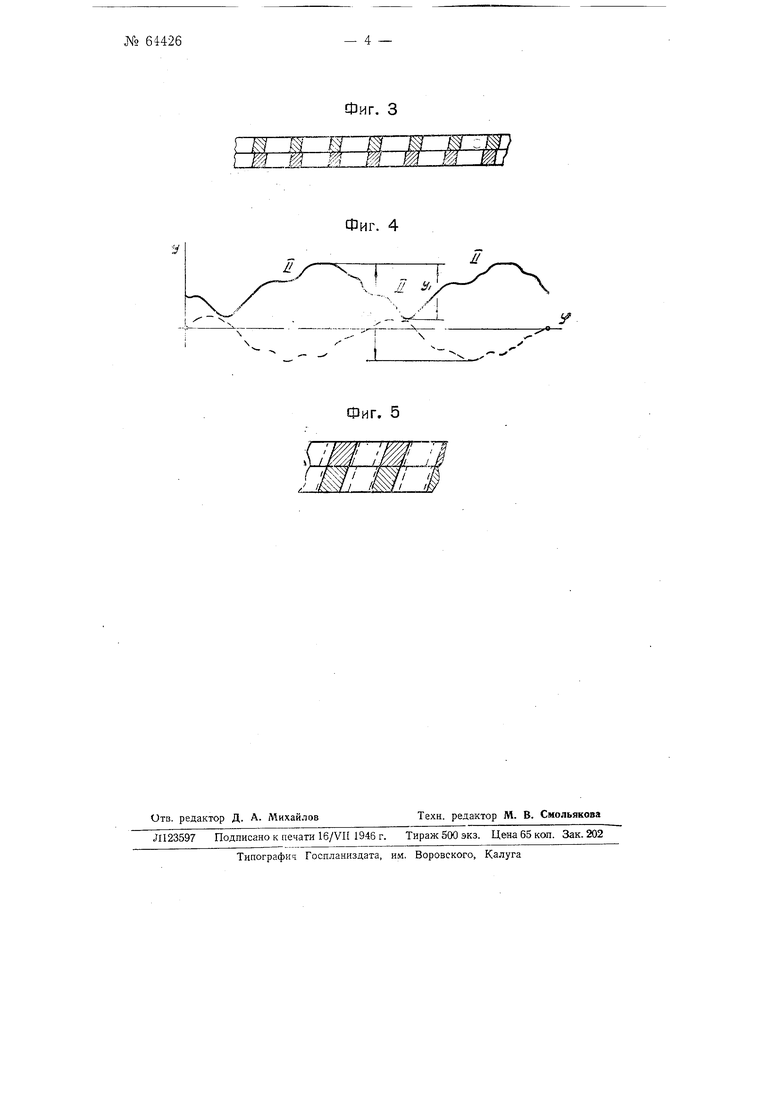

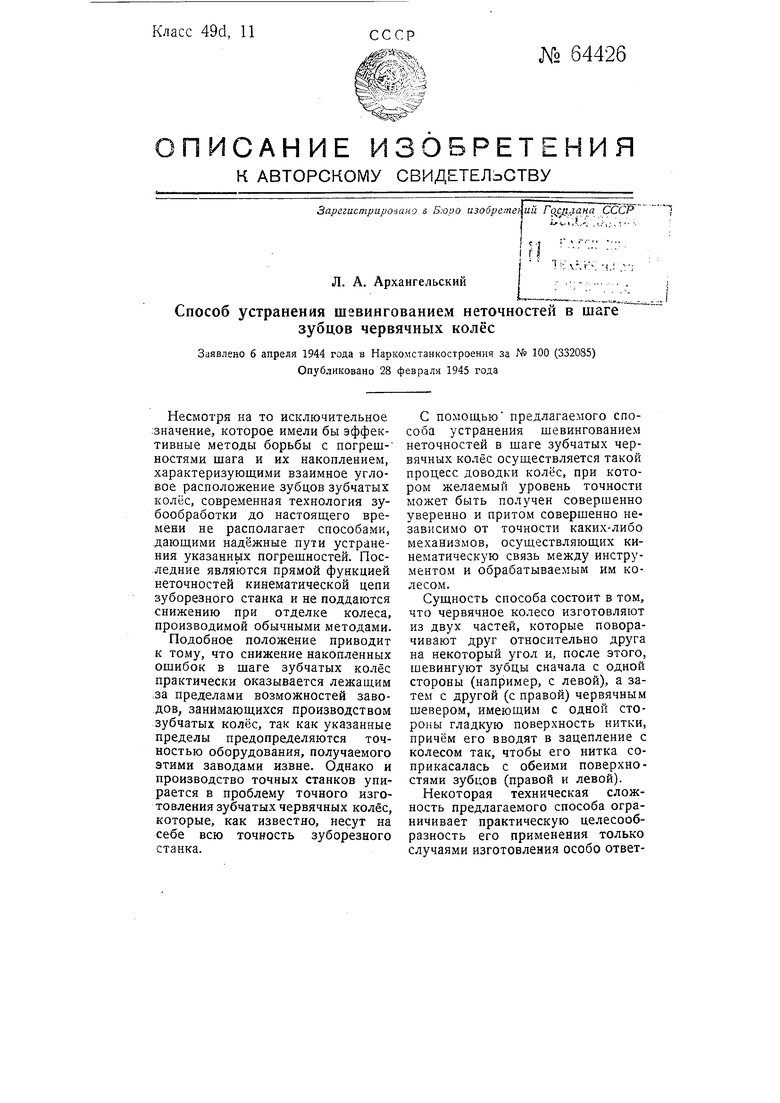

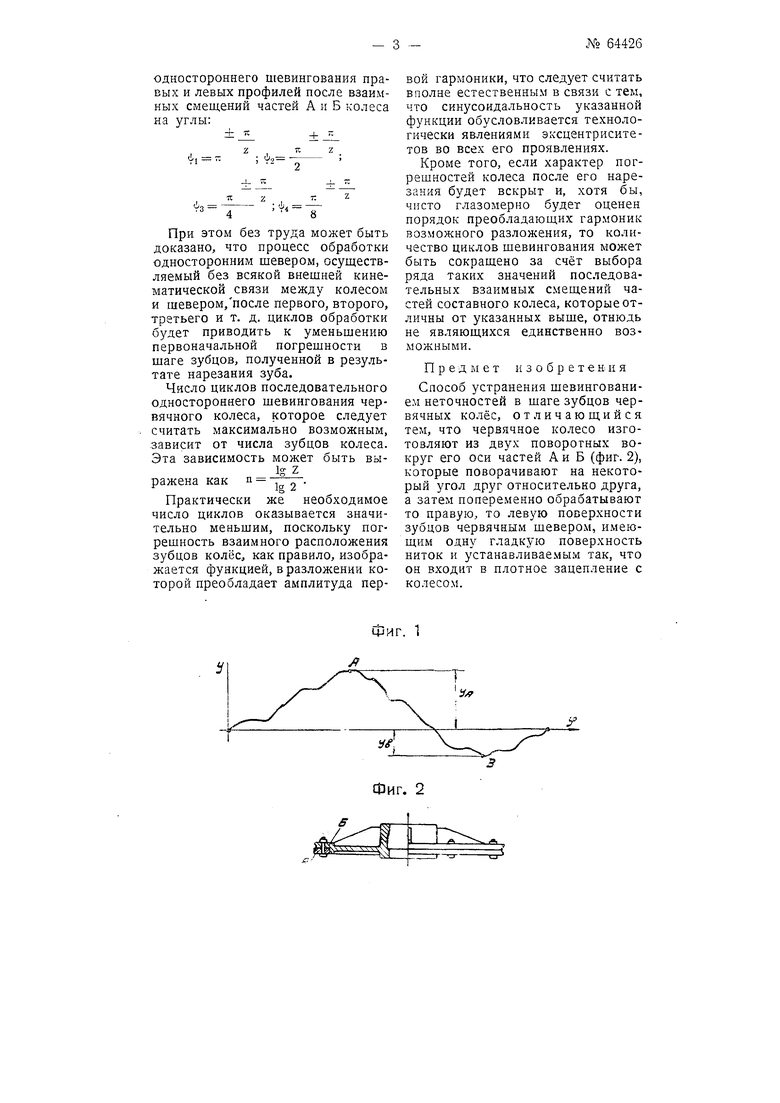

На чертеже фиг. 1 представляет график функциональной зависимости между ошибкой в шаге и углом поворота колеса до обработки по предлагаемому способу; фиг. 2-осевой разрез заготовки червячного колеса, которая должна подвергаться обработке по предлагаемому способу; фиг. 3-развёрнутое сечение зубцов заготовки колеса цилиндром, ось которого совпадает с осью заготовки; фчг. 4- график функциональной зависимости между ошибкою в шаге и углом поворота колеса после обработки одной стороны профиля зубцов по предлагаемому способу; фиг. 5 - такое же развёрнутое сечение после обработки обеих поверхностей зубцов по предлагаемому способу.

Непрерывность погрешности обката червячного колеса как функции угла его поворота y F() замкнутость её цикла (период 2 тс) даёт возможность разложения этой функции в тригонометрический ряд Фурье. На фиг. 1 показан график функции y F(a), являющийся типичным.

Изготовив заготовку колеса, разрезанной по её средней плоскости так, как это показано на фиг. 2, сместим часть А относительно части Б после предварительной наi.

резки зубцов на угол тс z,

где Z - число зубцов колеса. При этом относительное расположение зубцов будет отвечать фиг. 3, где показано развёрнутое их сечение цилиндром, ось которого совпадает с осью колеса.

Если колесо с подобным расположением зубцс в будет сопряжено с червяком, то график погрешностей обката колеса изобразится кривой II, показанной на фиг. 4, поскольку червяк будет входить во взаимодействие только с выступающими профилями зубцов колеса.Это значит, что неточности передачи сократятся на величину ур-yj.

Основываясь на этом соображении, осуществляют обработку сначала всех левых профилей зубцов колеса, а затем всех правых при помощи червячного шевера, отличающегося тем, что одна из сторон его нитки -режущая, а другая - гладкая. При этом во время обработки будет осуществляться плотное зацепление между шевером и колесом, однако радиальные по отношению к колесу смещения шевера будут ограничены неподвижными упорами.

Ширина впадин между зубцами колеса будет определяться толщиной витка шевера, и левые профили колеса примут после шевингования вид, отвечающий фиг. 5. Неточность положения этих левых профилей как обработанных на базе правых-выступающих, будет, очевидно, также соответствовать кривой II по фиг. 4.

Наконец, повернув червячный шевер так, чтобы режущая сторона его ниток оказалась обращённой к правым, ещё необработанным сторонам зубцов, производят шевингование этих сторон, попрежнему осуществляя плотное зацепление между колесом и шевером. В результате этого шевингования будут устранены уступы на правых сторонах зубцов колеса и неточности положения правых профилей также будут соответствовать кривой П по фиг. 4.

Ставя перед собой задачу снижения накопленных ошибок шага или, что то же, ошибок относительных положений профилей зубцов и учитывая, что это связано с устранением гармонических составляющих функции у F((p), высшая из которых должна иметь период

2л

Т -, мы будем осуществлять

цикл описанного выше процесса

одностороннего шевингования правых и левых профилей после взаимных смещений частей А и Б колеса на углы:

+ л+ - 4 8

При этом без труда может быть доказано, что процесс обработки односторонним шевером, осуществляемый без всякой внешней кинематической связи между колесом и шевером/после первого, второго, третьего и т. д. циклов обработки будет приводить к уменьшению первоначальной погрешности в шаге зубцов, полученной в результате нарезания зуба.

Число циклов последовательного одностороннего шевингования червячного колеса, которое следует считать максимально возможным, зависит от числа зубцов колеса. Эта зависимость может быть выig Z ражена как п 7У

Практически же необходимое число циклов оказывается значительно меньшим, поскольку погрешность взаимного расположения зубцов колёс, как правило, изображается функцией, в разложении которой преобладает амплитуда первой гармоники, что следует считать вполне естественным в связи с тем, что синусоидальность указанной функции обусловливается технологически явлениями эксцентриситетов во всех его проявлениях.

Кроме того, если характер погрешностей колеса после его нарезания будет вскрыт и, хотя бы, чисто глазомерно будет оценен порядок преобладающих гармоник возможного разложения, то количество циклов шевингования может быть сокращено за счёт выбора ряда таких значений последовательных взаимных смещений частей составного колеса, которые отличны от указанных выше, отнюдь не являющихся единственно возможными.

Предмет изобретения

Способ устранения шевингованием неточностей в шаге зубцов червячных колёс, отличающийся тем, что червячное колесо изготовляют из двух поворотных вокруг его оси частей Аи Б (фиг. 2), которые поворачивают на некоторый угол друг относительно друга, а затем попеременно обрабатывают то правую, то левую поверхности зубцов червячным шевером, и.меющим одну гладкую поверхность ниток и устанавливае.мым так, что он входит в плотное зацепление с колесом.

Фиг. 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для обработки зубчатых колес | 1990 |

|

SU1759573A1 |

| СПОСОБ ЗУБОНАРЕЗАНИЯ ЦИЛИНДРИЧЕСКИХ КОЛЕС С МОДИФИЦИРОВАННЫМ ПРОФИЛЕМ ЗУБЬЕВ | 2012 |

|

RU2527109C1 |

| СПОСОБ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС ШЕВИНГОВАНИЕМ-ПРИКАТЫВАНИЕМ | 2011 |

|

RU2479389C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС | 1999 |

|

RU2165339C2 |

| ДИСКОВЫЙ ШЕВЕР | 2001 |

|

RU2230635C2 |

| УСТРОЙСТВО ДЛЯ ШЕВИНГОВАНИЯ ЗУБЧАТЫХ КОЛЕС | 1999 |

|

RU2176178C2 |

| СТАНОК ДЛЯ ОБРАБОТКИ АРОЧНЫХ ЗУБЬЕВ ЗУБЧАТЫХ КОЛЕС | 1994 |

|

RU2074794C1 |

| Способ чистовой обработки цилиндрических зубчатых колес | 1987 |

|

SU1484492A1 |

| Червячный шевер для свободного двухстороннего шевингования червячных колес | 1951 |

|

SU93869A1 |

| СПОСОБ ФИНИШНОЙ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС | 2006 |

|

RU2314183C1 |

т т

Фиг. 3

( Ш

У//%У/ I I///I

Фиг. 5

У.,

Авторы

Даты

1945-01-01—Публикация

1944-04-06—Подача