1

Изобретение относится к машиностроению и может быть использовано, в Частности, в инструментально-штамповом производстве.

В Настоящее время штамповые изделия повышенной точности изготавливают преимущественно способом, включающим предварительное формообразование режущего контура, закалку, отпуск и окончательную размерно-чистовую обработку .режущего контура 1.

Известен способ обработки щтампов, включающий .закалку, отпуск, сквозной нагрев до температуры, соответствующей температуре относительной устойчивости переохлажденного аустенита, местный «агрев режущего контура до темпе|ратуры аустенизацви, охлаждение до температуры подогрева, м€ха,ническую обработку режущего контура, закалку и отпуск .

Однако известный способ имеет недостатки. -При выполнении механической обработки -возникают трудности, обусловленные необходимостью создания специальной стадочной оснастки, способной поддерживать постоянную температуру изделия и обрабатывающих .инструментов. Не исключается опасность чрезмерной стабилизации аустенита, в следствие выдержки изделия, при температуре выще точки М„. Это способствует увеличению количества остаточного аустенита, что снижает твердость (износостойкость) изделий.

Цель изобретеНИя - упрощение лроцесса и повышение твердости по режущему контуру. .

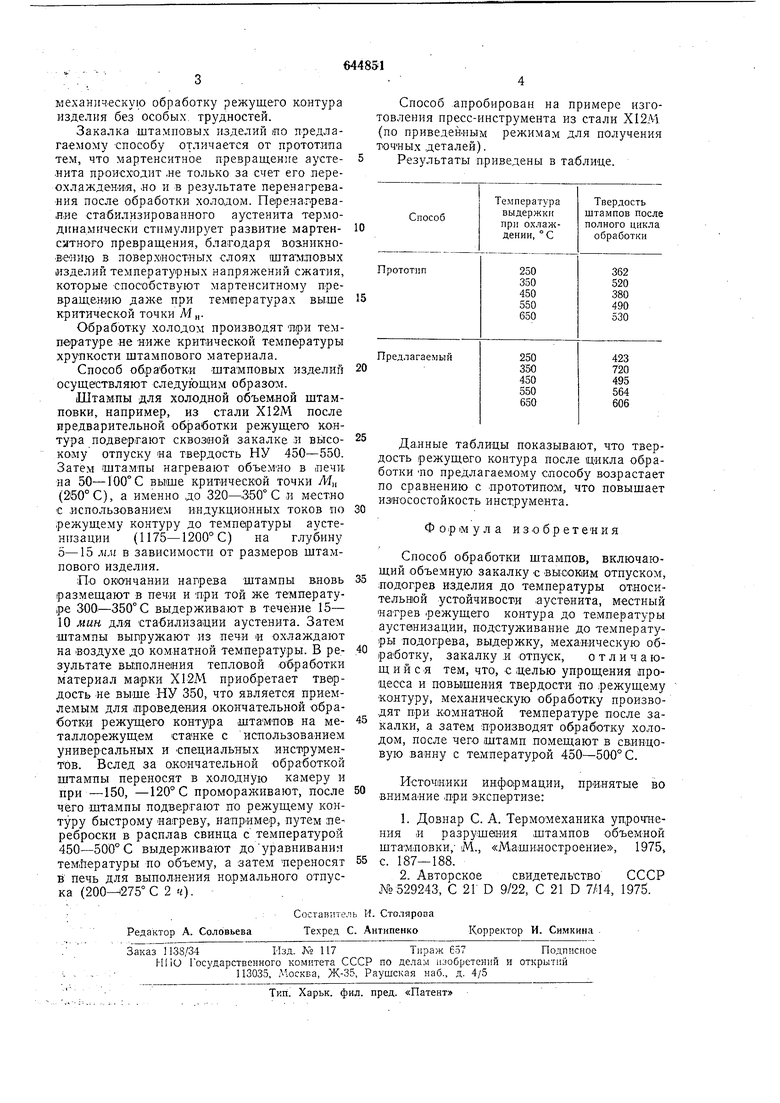

Поставленная цель достигается тем, что по предлагаемому способу обработки штампов, ВКлючающему объемную закалку с высоким отпуском, подогрев изделия до температуры относительной устойчивости аустенита, местный нагрев режущего контура .до температуры аустенизации, подстужива:ние до температуры подогрева, выдержку, механическую обработку, закалку и отпуск, механическую обработку производят при комиатной темлер.атуре после закалки, а затем производят обработку холодом, после чего щта.мп пом-ещают в свинцовую ванну с температурой 450-500° С.

Возможность выполнения окончательной механической обработки при комнатной температуре обеспечивается за счет выдержки, во время которой -аустенит щтампового материала стабилизируется, что приоста.навливает его распад при повторном охлаждении. Благодаря этому штамповый материал при комнатной температуре имеет по сравнению с мартенситом низкую твердость, что позволяет производить окончательную

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки штампов | 1981 |

|

SU1006514A1 |

| Способ изготовления биметаллических штамповых изделий | 1977 |

|

SU692873A1 |

| Способ обработки штампов | 1975 |

|

SU529243A1 |

| Способ изготовления режущего инструмента | 1979 |

|

SU834162A1 |

| Способ обработки биометаллических штампов | 1975 |

|

SU558948A1 |

| Способ изготовления биметаллических штамповых изделий | 1980 |

|

SU954454A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЖУЩЕГО ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩИХ СТАЛЕЙ | 2013 |

|

RU2543027C2 |

| Способ термической обработки инструментальной марки 4Х5МФ1С | 2024 |

|

RU2837081C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ БОЙКОВ И ТЯЖЕЛОНАГРУЖЕННЫХ ШТАМПОВ | 2012 |

|

RU2471878C1 |

| Способ термической обработки заготовок | 1979 |

|

SU834157A1 |

Авторы

Даты

1979-01-30—Публикация

1977-09-29—Подача