Оз сл Изобретение относится к упрочняющей технологии металлов и может быть использовано непосредственно в инстiрументально-штамповом производстве,. i в частности при закалке рабочих контуров матриц и пуансонов разделитель ных и. формовочных штампов. Известен способ термической обработки штампов; включающий предварительную термообработку (улучшение), подогрев до температуры, соответствующей температуре относительной устойчивости аустенита (450-600 С), по очередный индукционный нагрев рабочи .поверхностей штампа и охлаждение в закалочной ореде Ll. Однако использование этого способ возможно только при термообработке штампов, выполненных из высоколегированных материалов, обладающих областью относительной устойчивости аустенита. Кроме того, способ требуе изготовления серии индукторов для на . грева различных по форме рабочих эле ментов штампа, что связано со значительными производственными затратами Наиболее близким к изобретению по технической сути и достигаемому результату является способ термической обработки штампов, включающий объемный подогрев до температуры,COOT-. ветствующей температуре относительной устойчивости аустенита, и циклический индукционный нагрев рабочего контура матрицы в интервале температура подогрева - температура закалки Известный способ позволяет повы-, сить равномерность закалки рабочей поверхности и сократить число используемых индукторов С 2. Однако по мере увеличения числа циклов индукционного нагрева разви,вается термическая стабилизгщия аустенита/ что сопряжено с возрастанием количества остаточного аустенита, для мартенситного превращения: которого необходимо применение глубокого холода. В то же время, использование глубокого холода усложняет технологию упрочняющей обработки и повышает вероятность трешрнообразования на рабочем контуре изделия. Поэтому число -циклов индукционного нагрева должно быть ограниченным, однако такое ограничение может привести к недогреву участков рабочего контура с локально ослабленными магнитными потоками. Вследстбие неполноты или от.сутствия аустенизации материала понижается качество закалки рабочего контура и возможен брак по причине заниженной зонной твердости. Недостаточная технологическая надежность сужает область использования способа, особенно в штучных мелкосерийных производствах, к числу которых относится инструменталйно- штамповое производство, предназначенное для удовлетворения собственных нужд предприятия. Цель изобретения - повьвиение paa-t номэрности закалки. Цель достигается тем, что согласно способу термической обработки штампов, включающему объемный подогрев до температуры, соответствукяцей температуре относительной устойчивости аустенита, циклический индукционный нагрев рабочей поверхности в интервале температура подогреова-темпе- . ратура закалки, закалку и отпуск, предварительно производят нормализацию, подогрев осуществляют До температуры, соответствующей температуре верхнего бейнитного превращения, после циклического индукционного нагрева производят изотермическую выдержку при температуре подогрева и затем про изводят дополнительно индукционный циклический нагрев рабочей поверхности в интервале температур на SO-ISO C выше температуры закалки - температуры подогрева. Предварительная обработка обеспечивает понижение нижней границы интервала допустимых закалочных температур материаила в состоянии поставки. В качестве предварительной обработки можно применить нормализацию или улучшение. Предусмотренная изотермическая выдержка приводит к образованию на участках рабочего контура, аустенизироаанных в период предварительного циклического индукционного нагрева, верхнего бейнита. В то же время по остальным неаустенизированным участкам этого контура изотермическая выдержка не вносит в их структуру, подготовленную предварительной обработкой для снижения закалочной температуры, существенных изменений. Верхний бейнит отличается от других продуктов распада аустенита сймой высокой термической стабильностью при последующем нагреве. Обусловлено это тем, что верхний бейнит наделен высокой сопротивляемостью рекристалли 3 ации, н аруш ающей упорядочеи ный механизм формирования аустенита и, тем самым, вызывающей бурный рост, зерна, ответственного за крупнокристаллический излом. Поэтому при аустенизации материала со структурой верхнего бейнита, нагрев можно производить на 50-15О С выше температуры аустенизации того же материала с нормализованной или улучшенной структурой. В итоге расширяется возможность использования индукционного нагрева под закалку, если даже по условиям формирования магнитных полей не обеспечивается равномерность нагрева.

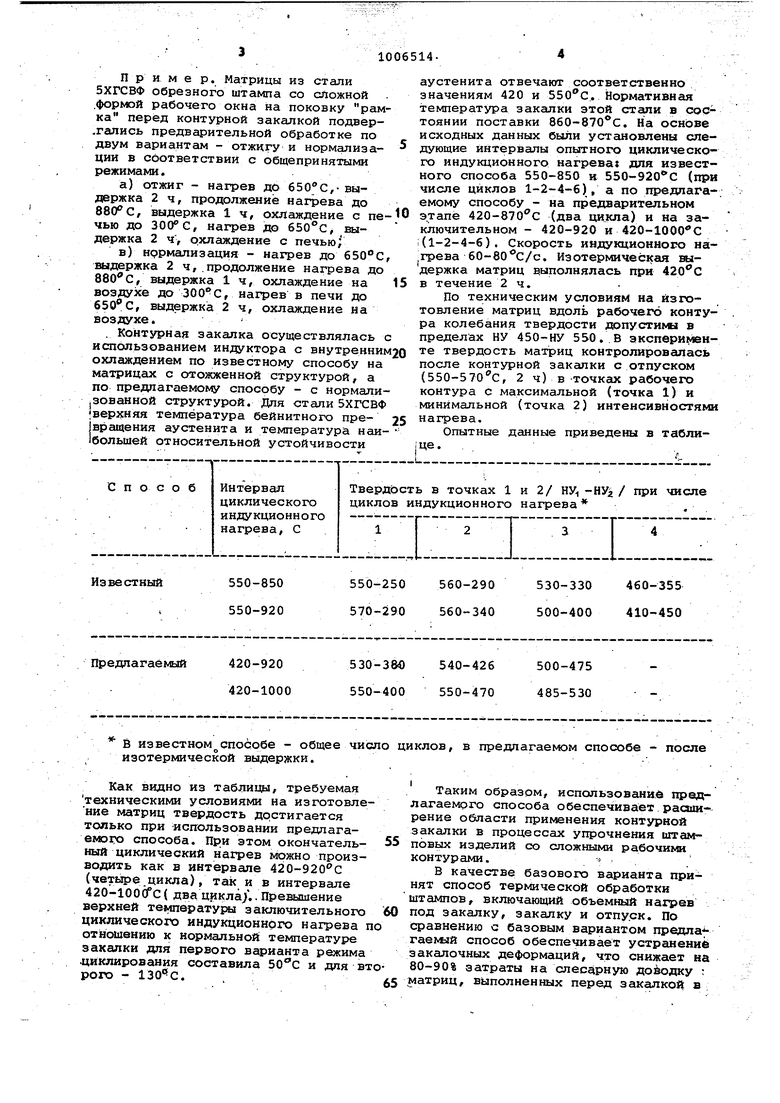

Приме p. Матрицы из стали 5ХГСВФ обрезного штампа со сложной .формой рабочего окна на поковку рамка перед контурной закалкой подвер.гались предварительной обработке по двум вариантам - отжигу и нормализацин в соответствии с общепринятыми режимами.

а) отжиг - нагрев до ,-выдержка 2ч, продолжение нагрева до , выдержка 1 ч, охлаждение с печью до , нагрев до 650°С, выдержка 2 ч , охлаждение с печью,

в) нормализация - нагрев до , выдержка 2 ч,.продолжение нагрева до , выдержка 1ч, охлаждение на воздухе до , нагрев в печи до , выдержка 2 ч, охлаждение на воздухе.

. Контурная закалка осуществлялась с использованием индуктора с внутренним охлаждением по известному способу на матрицах с отожженной структурой, а по предлагаемому способу - с нормали|3ованной структурой. Для стали 5ХГСВФ «верхняя температура бейнитного превращения аустенита и температура наи1большей относительной устойчивости

аустенита отвечают соответственно значениям 420 и . Нормативная температура закалки этой стгши в состоянии поставки 8бО-870 С. На основе исходных данных были установлены следующие интервалы опытного циклического индукционного нагреваг для известного способа 550-850 и 550-920С (при числе циклов 1-2-4-6), а по предлагаемому способу - на предварительном этапе 420-870 с (два цикла) и на заключительном - 420-920 и 420-1000 С ; (1-2-4-6). Скорость индукционнохю на;грева 60-80 с/с. Изотермическая выдержка матриц выполнялась при в течение 2ч.

По техническим условиям на изготовление матриц вдоль рабочего контура колебания твердости допустили в пределах НУ 450-НУ 550. В эксперименте твердость матриц контролировалась после контурной закалки с отпуском (550-570с, 2 ч) в точках рабочего контура с максимальной (точка 1) и минимальной (точка 2) интенсивностями нагрева.

Опытные данные приведены в табли|це. ...

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термомеханической обработки штампов | 1974 |

|

SU515807A1 |

| Способ изготовления биметаллических штамповых изделий | 1980 |

|

SU954454A1 |

| Способ термомеханической обработки инструмента | 1978 |

|

SU742473A1 |

| Способ обработки штампов | 1975 |

|

SU529243A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2012 |

|

RU2504597C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ПОЛОВИНЧАТОГО ЧУГУНА С АУСТЕНИТНО-БЕЙНИТНОЙ СТРУКТУРОЙ | 2003 |

|

RU2250268C1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 2015 |

|

RU2588936C1 |

| Способ изготовления прессовых соединений | 1976 |

|

SU602337A1 |

| Способ изготовления биметаллических изделий | 1975 |

|

SU553080A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ПОДШИПНИКОВ ИЗ ТЕПЛОСТОЙКОЙ ПОДШИПНИКОВОЙ СТАЛИ (ВАРИАНТЫ) И ДЕТАЛЬ ПОДШИПНИКА, ПОЛУЧЕННАЯ УКАЗАННЫМ СПОСОБОМ | 2021 |

|

RU2776341C1 |

СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ШТАМПОВ, включающий объемный подогрев до температуры, соответствующей температуре относительной устойчивости аустенита, циклический индукционный нагрев рабочей поверхности в интервале, температура подогрева - температура закалки, закалку и отпус о т личающийся тем, что, с целью повышения равномерности закалки, предварительно производят нормализацию, подогрев осуществляют до температуры, соответствующей температуре верхнего бейнитного превращения, после циклического нагрева рабочей по- . верхности производят изотермическую выдержку при температуре подогрева, а затем - дополнительно индукционный циклический нагрев в интервале температур на 50-15О С выше температуры закалки - температуры подогрева.ш (Л С

В известном способе - общее число изотермической выдержки.

Как видно из таблицы, требуемая техническими условиями на изготовление матриц твердость достигается только при использовании предлагаемо1 о способа. При этом окончательный циклический нагрев можно производить как в интервале 420-920С (четыре цикла), так и в интервале 420-100CfC( два цикла/.. Превышение верхней температуры заключительного циклического индукционного нагрева п отнсмаению к нормальной температуре закалки для первого варианта режима .циклироаания составила и для втрого - .,

Таким образом, использование предлагаемого способа обеспечивает.расширение области применения контурной закалки в процессах упрочнения штамповых изделий со сложными рабочими контурами.

В качестве базового варианта принят способ термической обработки штампов, включающий объемный нагрев под закалку, закалку и отпу.ск. По сравнению с базовым вариантом предла гаем:1й способ обеспечивает устранение закалочных деформаций, что снижает на 80-90% затраты на слесарную ; матриц, выполненных перед закалкой в циклов, в предлагаемом способе - после

51006514,

|зазмер по сочленяемой детали (пуан- Причем стойкость матриц из сталей

сона).У8-У10, подвергнутых обработке по

Предлагаемый способ упрочнения позпредложенному способу, по сравнению

воляет в 2-3 раза сократить расход стас базовым вариантом выше на 50ли XI2М путем замены сталями У8.-У10.100%.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ШТАМПОВ | 0 |

|

SU205867A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ термической обработки штампов | 1974 |

|

SU461956A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-03-23—Публикация

1981-06-08—Подача