(54) СПОСОБ ПОЛУЧЕНИЯ УПРОЧНЕННЫХ ОКАТЫШЕЙ ИЗ МАТЕРИАЛОВ, СОДЕРЖАЩИХ ОКИСЛЫ ЖЕЛЕЗА

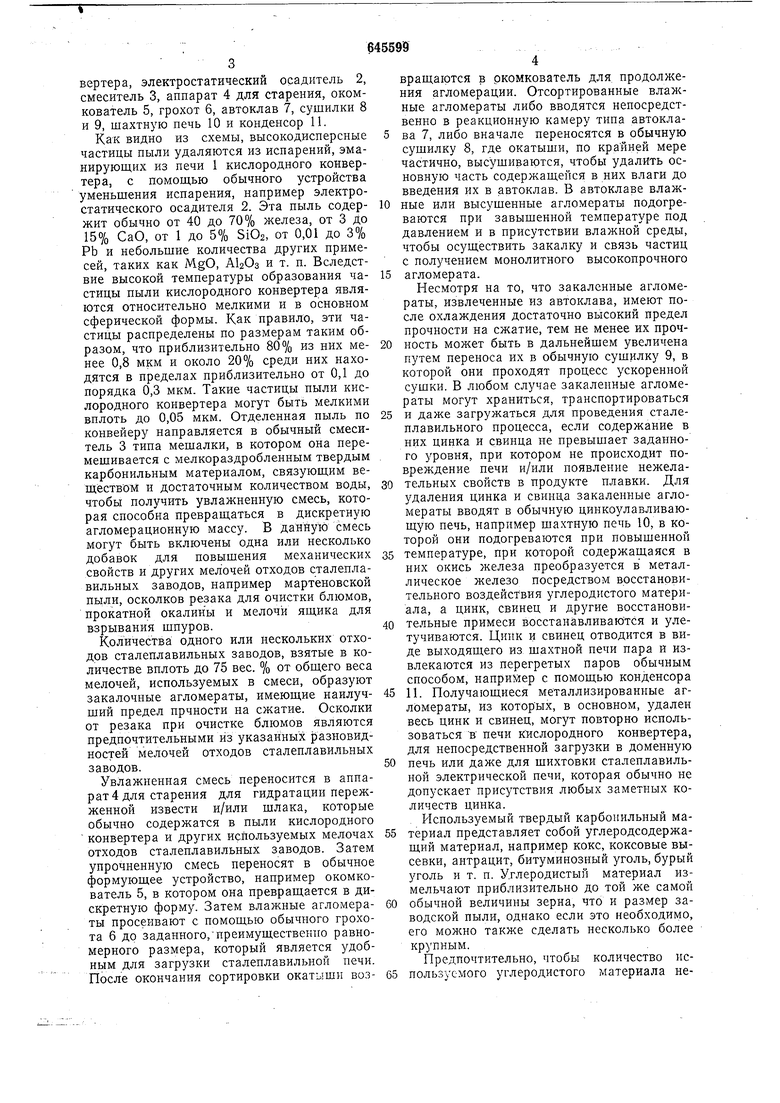

вертера, электростатический осадитель 2, смеситель 3, аппарат 4 для старения, окомкователь 5, грохот 6, автоклав 7, сушилки 8 и 9, шахтную печь 10 и копдепсор 11.

Как видно из схемы, высокодисперсные частицы пыли удаляются из испарений, эманируюш,их из печи 1 кислородного конвертера, с помощью обычного устройства уменьшения испарения, например электростатического осадителя 2. Эта пыль содержит обычно от 40 до 70% железа, от 3 До 15% СаО, от 1 до 5% ЗЮг, от 0,01 до 3% РЬ и небольшие количества других примесей, таких как MgO, AlgOa и т. п. Вследствие высокой температуры образования частицы пыли кислородного конвертера являются относительно мелкими и в основном сферической формы. Как правило, эти частицы распределены по размерам таким образом, что приблизительно 80% из них менее 0,8 мкм и около 20% среди них находятся в пределах приблизительно от 0,1 до порядка 0,3 мкм. Такие частицы пыли кислородного конвертера могут быть мелкими вплоть до 0,05 мкм. Отделенная пыль по конвейеру направляется в обычный смеситель 3 типа мешалки, в котором она перемешивается с мелкораздробленным твердым карбонильным материалом, связуюш;им веществом и достаточным количеством воды, чтобы получить увлажненную смесь, которая способна превращаться в дискретную агломерационную массу. В данную смесь могут быть включены одна или несколько добавок для повышения механических свойств и других мелочей отходов сталеплавильных заводов, например мартеновской пыли, осколков резака для очистки блюмов, прокатной окалины и мелочи ящика для взрывания шпуров.

Количества одного или нескольких отходов сталеплавильных заводов, взятые в количестве вплоть до 75 вес. % от общего веса мелочей, используемых в смеси, образуют закалочные агломераты, имеющие наилучший предел прчности на сжатие. Осколки от резака при очистке блюмов являются предпочтительными из указанных разновидностей мелочей отходов сталеплавильных заводов.

Увлажненная смесь переносится в аппарат 4 для старения для гидратации пережженной извести и/или щлака, которые обычно содержатся в пыли кислородного конвертера и других используемых мелочах отходов сталеплавильных заводов. Затем упрочненную смесь переносят в обычное формующее устройство, например окомкователь 5, в котором она превращается в дискретную форму. Затем влажные агломераты просеивают с помощью обычного грохота 6 до заданного,преимущественно равномерного размера, который является удобным для загрузки сталеплавильной печи. После окончания сортировки окатыши возвращаются в ркомкователь для продолжения агломерации. Отсортированные влажные агломераты либо вводятся непосредственно в реакционную камеру типа автоклава 7, либо вначале переносятся в обычную сушилку 8, где окатыши, по крайней мере частично, высушиваются, чтобы удалить основную часть содержашейся в них влаги до введения их в автоклав. В автоклаве влажные или высушенные агломераты подогреваются при завышенной температуре под давлением и в присутствии влажной среды, чтобы осуществить закалку и связь частиц с получением монолитного высокопрочного

агломерата.

Несмотря на то, что закаленные агломераты, извлеченные из автоклава, имеют после охлаждения достаточно высокий предел прочности на сжатие, тем не менее их прочность может быть в дальнейшем увеличена путем переноса их в обычную сушилку 9, в которой они проходят процесс ускоренной сушки. В любом случае закаленные агломераты могут храниться, транспортироваться

и даже загружаться для проведения сталеплавильного процесса, если содержание в них цинка и свинца пе превышает заданного уровня, при котором не происходит повреждение печи и/или появление нежелательных свойств в продукте плавки. Для удаления цинка и свинца закаленные агломераты вводят в обычную цинкоулавливающую печь, например шахтную печь 10, в которой они подогреваются при повышенной

температуре, при которой содержащаяся в них окись железа преобразуется в металлическое железо посредством восстановительного воздействия углеродистого материала, а цинк, свинец и другие восстановительные примеси восстанавливаются и улетучиваются. Ципк и свинец отводится в виде выходящего из шахтной печи пара и извлекаются из перегретых паров обычным способом, например с помощью конденсора

И. Получаюшиеся металлизированные агломераты, из которых, в основном, удален весь цинк и свинец, могут повторно использоваться В печи кислородного конвертера, для непосредственной загрузки в доменную

печь или даже для шихтовки сталеплавильной электрической печи, которая обычно не допускает присутствия любых заметных количеств цинка. , Используемый твердый карбонильный материал представляет собой углеродсодержащий материал, например кокс, коксовые высевки, антрацит, битуминозный уголь, бурый уголь и т. п. Углеродистый материал измельчают приблизительно до той же самой

обычной величины зерна, что и размер заводской пыли, однако если это необходимо, его можно также сделать несколько более крупным. Предпочтительно, чтобы количество используемого углеродистого материала несколько превышало то количество, которое требует стехиометрия, тем не менее это превышение следует сводить до минимума, чтобы не допустить нежелательного снижения предела прочности на сжатие агломерата и представить уменьшение концентрации содержания железа в получаюшемся в результате агломерате. Обычно количество используемого в смеси углеродистого материала должно быть таким, чтобы в последнем содержалось достаточно углерода, чтобы получить общий эквивалент связанного железа в смеси в пределах от 5 до 25, но лучше от 10 до 15 вес. %, исходя из обш,его веса сухих твердых веш,еств в данной смеси.

Используемое связуюш,ее вещество может быть любым материалом, способным осуществить взаимную связь между частицами пыли при гидродинамических режимах процесса закалки.. Предпочтительные -.связующие вещества состоят из окислов, гидроокислов и карбонатов кальция и магния и их смеси, причем более предпочтительными являются известь и гашеная известь.

Количество используемого в смеси связующего вещества может варьироваться в пределах приблизительно от 1% и возрастать вплоть до 25% и более, исходя из общего веса сухих твердых веществ в данной смеси. При концентрации связующих веществ ниже 1 % может получиться такой закалочный агломерат, который является необычайно прочным для последующей обработки. Верхний предел концентрации связующего вещества зависит главным образом от количества кремнезема и другого щлака, образующих примеси в полученной пыли кислородного конвертера и в других мелочах отходов сталеплавильных заводов, если они используются. Количества связующего вещества, превышающие указанный уровень, не дают заметного улучшения, прочности закаленных агломератов, а только приводят к уменьшению концентрации железа в данной смеси. Предпочтительно, чтобы концентрация связующего вещества в данной смеси находилась в пределах от 1 до 15, но лучше всего в диапазоне от 3 до 7 вес. %, исходя из общего веса сухих твердых веществ Б указанной смеси.

Указанные уплотняющие вещества предпочитают добавить в виде водного раствора, крепость и концентрация которого могут изменяться в пределах от 10 до 75 вес. %, но предпочтительно использовать 50%-ный раствор. Упрочняющее вещество может вводиться также в сухой форме в виде мелкораздробленных .частиц, но вследствие их гигроскопичности, ядовитости и способности вызывать коррозию, предпочитают использовать водные растворы, которые обеспечивают получение дополнительного преимущества благодаря более легкому процессу переработки раствора и однородному распределению последнего в данной смеси. Конкретная концентрация водного раствора упрочняющих веществ может изменяться в твердых пределах при учете таких факторов, как содержание воды в исходной влажной смеси и оптимального содержания воды, необходимого дяя определенного типа прессования в формах процесса о.комкования, брикетирования илк горячего прессования, используемого для получения в.лажных агломератов.

После того, как смеси основательно перемешали с получением однородной дисперсионной фазы компонентов, она подвергается прессованию в формах, брикетированию,

окомкованию или процессу горячего прессования для получения влажных агломератов необходимого размера и конфигурации, обеспечивающих получение оптимальных показателей прочности и плавки. Агломераты

получают преимущественно в виде относительно компактных конфигураций, таких как цилиндры; сферы, эллипсоиды, подушкообразной формы и т. д., в значительной степени лишены каких-либо участков с низкой вязкостью или острыми углами, которые могут быть восприимчивыми к появлению трещин или разрушению в процессе их обработки. Помимо размера контролируют конфигурацию агломератов с таким расчетом, чтобы она не получилась слишком плотной при их совместной шихтовке в доменной печи, иначе будет закрыт доступ подогретой насыщенной влагой жидкости между агломератами в процессе проведения

последующей стадии гидротермической закалки. Предпочтительно, чтобы агломераты представляли собой сферы с диаметром, заключенным в пределах от 5 до 40, а еще лучше от 10 до 15 мл.

Влажные агломераты обычно теряют часть содержащейся в них влаги в процессе подготовки и получения агломератов. Содержание влаги в количестве менее 3 вес. %, как правило, не обеспечивает получения достаточной силы сцепления компонентов массы, тогда как содержание влаги, превышающее приблизительно 12 вес. %, иногда нел елательно вследствие того, что данная масса является слишком пластичной для

того, чтобы быть в состоянии сохранить полученную форму агломерата. Поэтому содержание влаги в сырых агломератах перед осуществлением стадии формирования предпочтительно регулировать в пределах от 3

до 10 вес. %, но гораздо лучше в диапазоне от 6 до 8 вес. %.

После сортирования до заданного, в основном, равномерного размера, выгодного с точки зрения шихтовки сталеплавильной печи, сформированные влажные агломераты могут быть загружены непосредственно в реакционную камеру высокого давления типа автоклава, в которой они подогреваются при завышенной температуре под давлением

в присутствии влаги с тем, чтобы осуществить закалку и сцепление отдельных частиц в монолитный высокопрочный агломерат.

Подвод тепла к влажным или незакаленным агломератам может быть достигнут каким-либо одним или несколькими способами. Использование пара является предпочтительным потому, ЧТО )ОН служит одновременно источником тепла и влаги, необходимой для протекания гидротермической реакции. Для этой цели может использоваться либо насыщенный пар, либо перегретый пар. Однако использование при высоких температурах перегретого пара приводит к созданию такого режима сушки, который приводит к образованию трещин в агломератах. Поэтому предпочтительно использовать перегретый пар при температурах и давлениях, которые близки к температуре и давлению насыщенного пара.

Температуры, заключенные обычно в пределах от 90-370°С, в зависимости от конкретного типа углеродистогоматериала могут быть с успехом применены для того, чтобы достичь закалки влажных агломератов в ечение целесообразных промежутков времени. Максимальная используемая темпераура должна быть ниже температуры, при которой происходит расплавление или термическое разложение карбонильного материала и других компонентов. В тех случаях, когда используемый углеродистый материал содержит вещества, которые разлагаются при относительно низких температурах (наример, битуминозный уголь), максимальная температура не должна превышать порядка 290°С. Если в качестве углеродистого материала используется кокс, то могут быть использованы температуры вплоть до 370°С и даже более высокие, не вызывая опасности появления нежелательного процесса тер-мического разложения. Паиболее низкая температура, приемлемая для начала гидротермической реакции, находится вблизи 90°С.

Предел прочности на сжатие закаленного агломерата может быть увеличен при помощи процесса ускоренной сушки сразу же после извлечения их из аппарата гидротермической закалки, вместо того, чтобы позволять им охлаждаться на открытом воздухе. Эта сушка может быть осуществлена при температуре в диапазоне 80-110°С с выдержкой в течение 5-60 мин, причем предпочтительными являются температура и временная выдержка, равные 90°С и 15 мин соответственно.

Формула изобретения

Способ получения упрочненных окатышей из материалов, содержащих окислы железа, включающий смешивание и увлажнение шихты, состоящей из пыли конвертерного производства, углеродсодержащего материала, связующего и упрочняющего веществ, окомкование и последующую сушку До содержания влаги в окатышах до 3 вес. %, упрочнение окатышей в среде насыщенного пара при 90-370°С, отличающийся тем,

что, с целью гидратации компонентов шихты, ее нагревают перед окомкованием во влажной газовой среде при температуре 80-90°С в течение 12-24 ч.

Источники информации,

принятые во внимание при экспертизе

1.Патент США № 3262771, кл. 75-11, 1966.

2.Патент США № 3682619, кл. 75-3, 1972.

отсортированные скатыша

Lir

Авторы

Даты

1979-01-30—Публикация

1973-10-12—Подача