(54) КОНВЕЙЕРНАЯ ЛИНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сборки экранного узла цветного кинескопа | 1979 |

|

SU771756A1 |

| Установка сборки экранных узлов цветных кинескопов | 1977 |

|

SU693458A1 |

| "Устройство для разработки и сборки экранного узла цветного кинескопа | 1975 |

|

SU560274A1 |

| Способ контроля сборки экранно-масочного узла цветного кинескопа | 1985 |

|

SU1243044A1 |

| Автомат для монтажа ножек электрических ламп | 1981 |

|

SU995158A1 |

| Машина для промывки изделий | 1981 |

|

SU995902A1 |

| Автоматическая линия для сборки изделий | 1985 |

|

SU1271703A1 |

| УСТРОЙСТВО ДЛЯ УСТАНОВКИ МАСОЧНОГО УЗЛА В ЭКРАН ЦВЕТНОГО КИНЕСКОПА | 1987 |

|

RU1478895C |

| АВТОМАТ ДЛЯ МОНТАЖА ТЕЛА НАКАЛА ЭЛЕКТРИЧЕСКИХ ЛАМП НАКАЛИВАНИЯ | 1972 |

|

SU343322A1 |

| УСТАНОВКА ДЛЯ ДУГОВОЙ НАПЛАВКИ В ВАКУУЛ1Е | 1972 |

|

SU332998A1 |

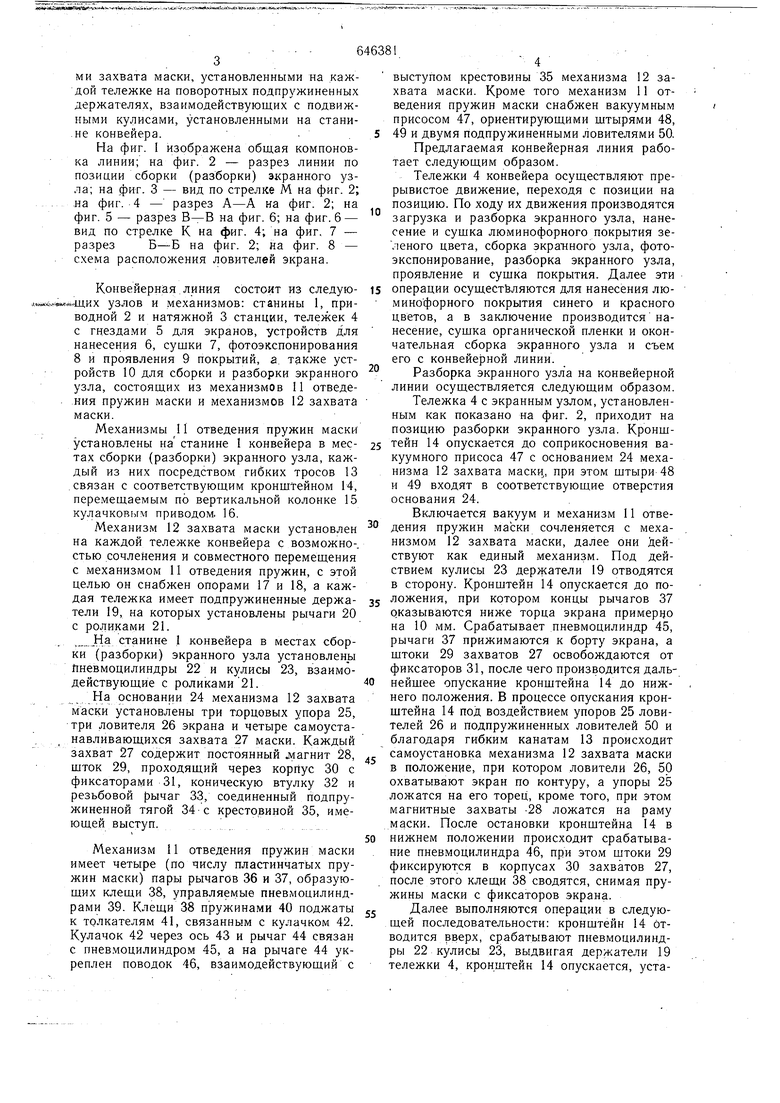

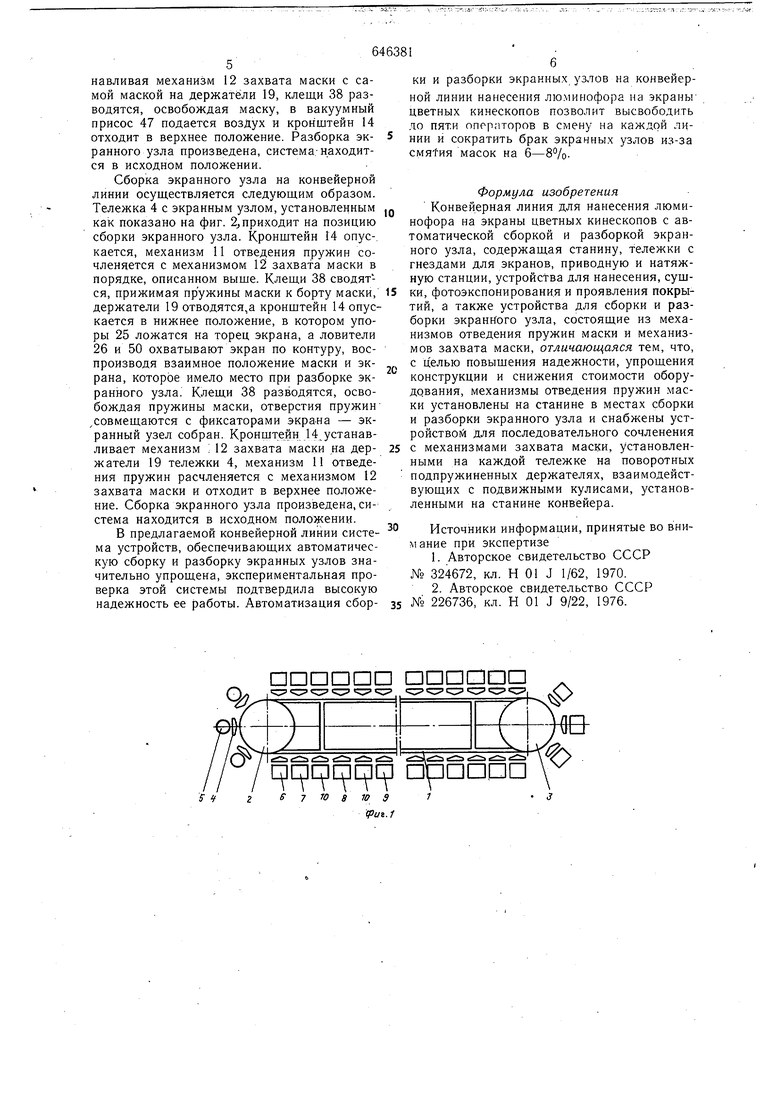

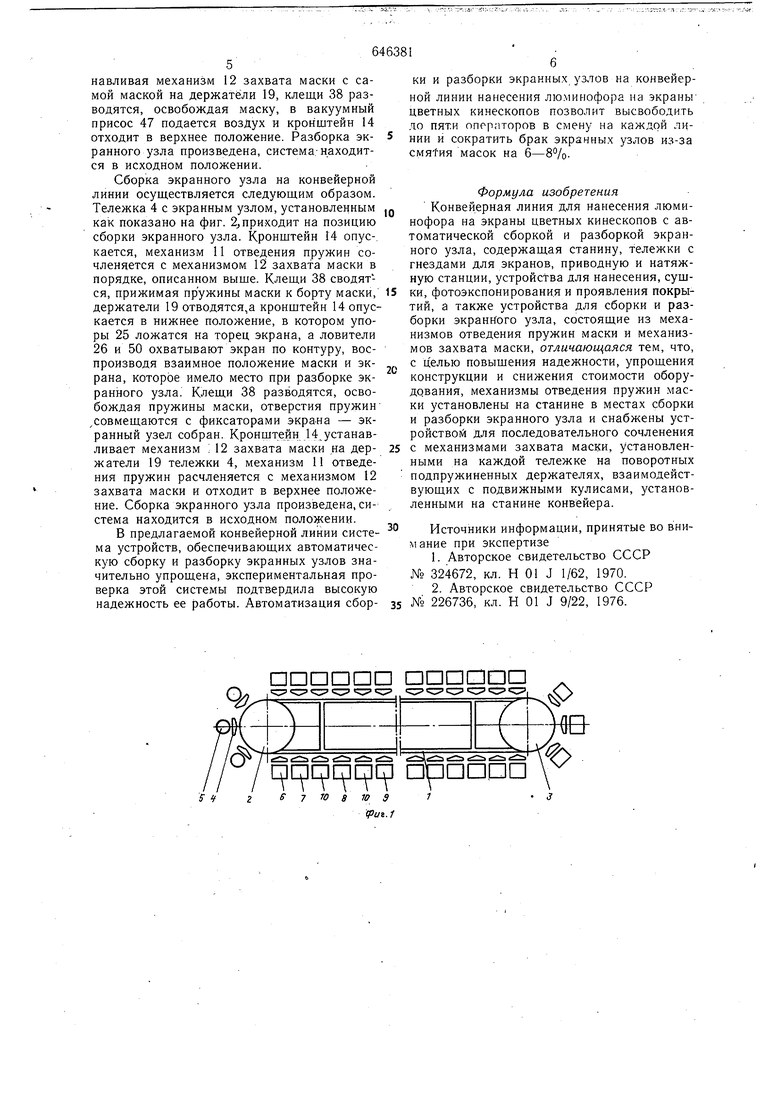

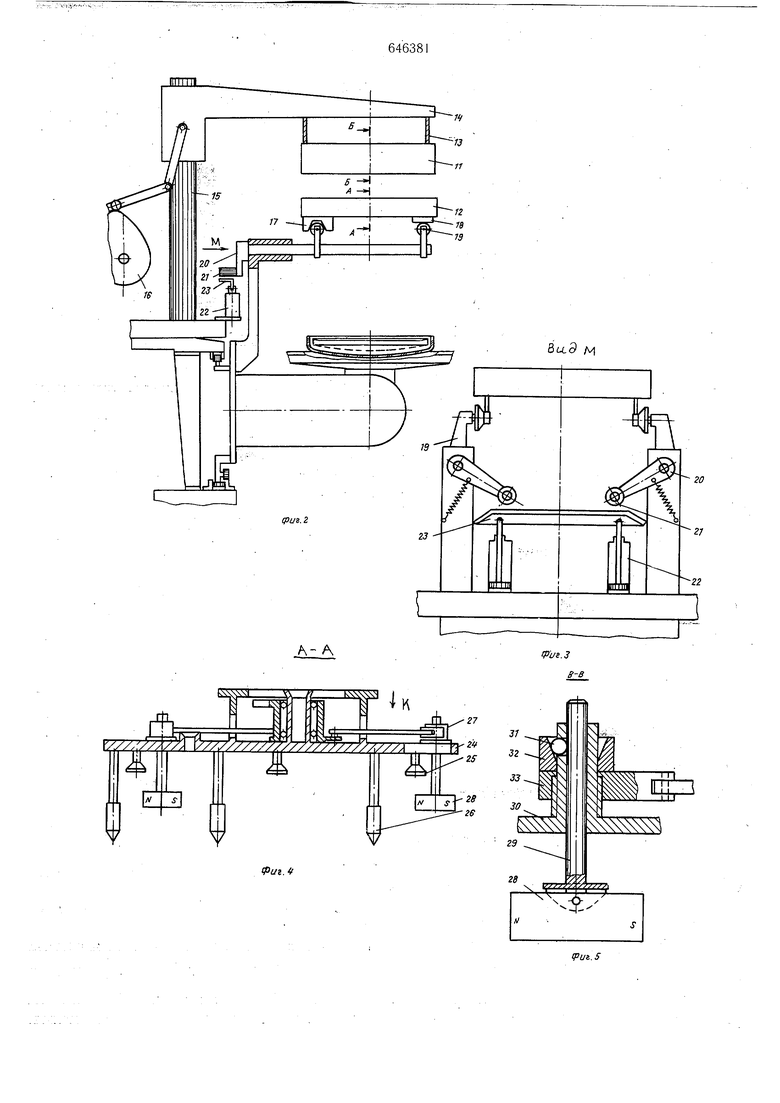

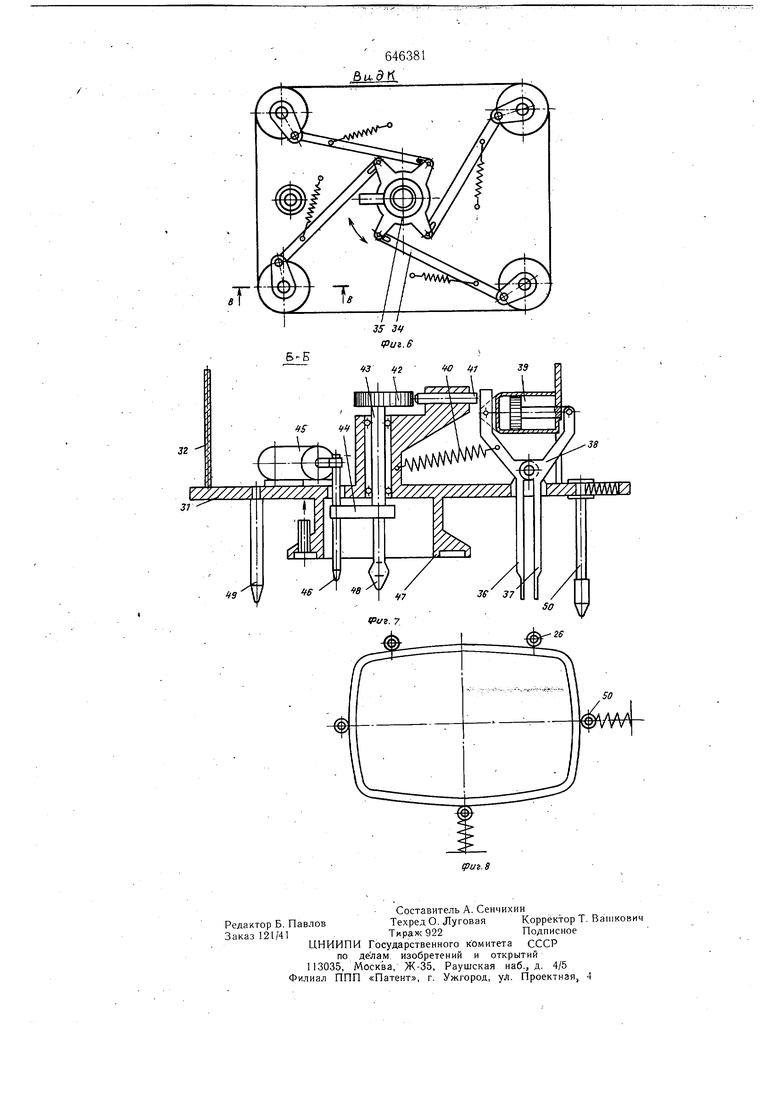

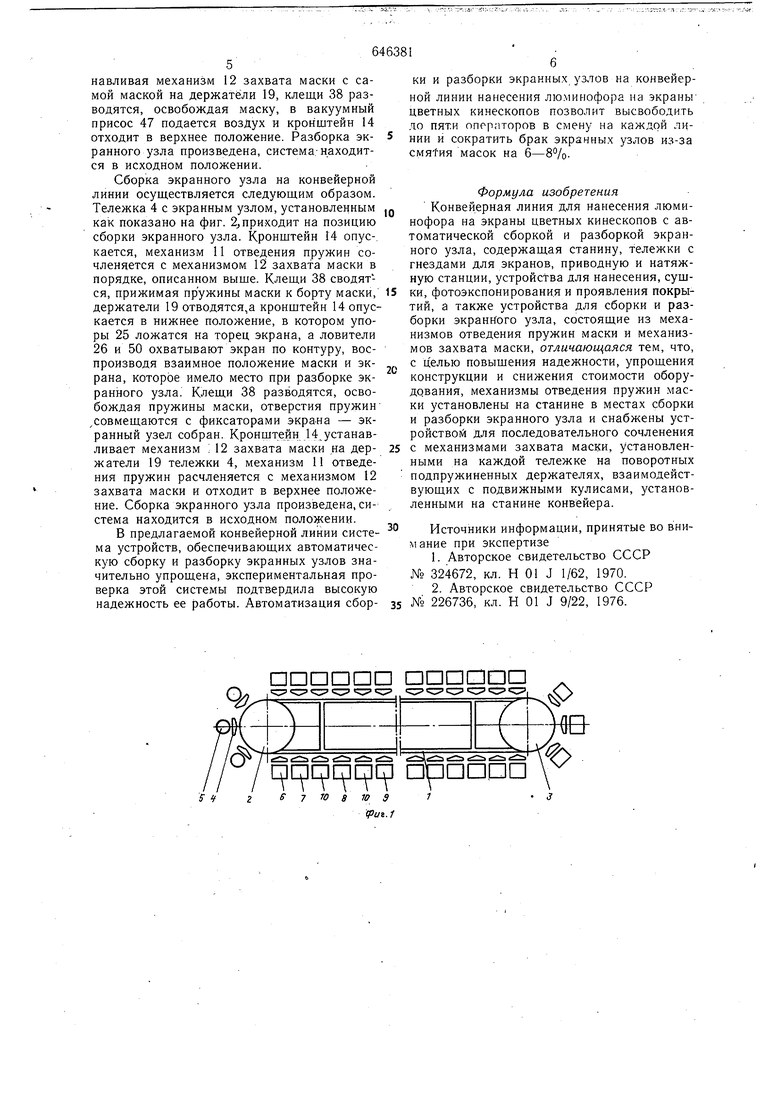

Изобретение относится к технологическому оборудованию электровакуумного производства, а именно, к оборудованию для нанесения люминофора на экраны цветных кинескопов. Известна конвейерная линия для нанесения люминофора на экраны цветных кинескопов, содержащая станину, тележки с гнездами для экранов, приводную и натяжную станции, устройства для нанесения, сушки, фотоэкспонирования и проявления покрытий 1. Недостатком-указанной конвейерной линии является отсутствие в ней устройств, обеспечивающих разборку экранного узла перед нанесением покрытия на внутреннюю сферу экрана и сборку экранного узла перед фотоэкспонированием покрытия. Указанные операции осуществляются на этой конвейерной линии вручную, что приводит к снижению производительности труда и сокращению выхода годных изделий вследствие смятия легко деформируемых масок. Известна и другая конвейерная линия для нанесения люминофора на экраны цветных кинескопов с автоматической сборкой и разборкой Экранного узла, содержащая станину, тележки с гнездами для экранов, приводную и натяжную станции, устройства для нанесения, сушки, фотоэкспонирования -И проявления покрытий, а также устройства для сборки и разборки экранного узла, состоящие из механизмов отведения пружин маски и механизмов з&хвата маски |2. Эта конвейерная линия является более близкой к предлагаемому изобретению. Недостатком этой конвейерной линии является низкая надежность и высокая стоимость, вследствие того, что все механизмы устройства сборки и разборки экранного узла установлены на каждой движуилейся тележке конвейера. °Цель предлагаемого изобретения - повышение надежности и снижение стоимости оборудования за счет упрощения конструкции тележек конвейера в части устройства сборки и разборки экранного узла. Она достигается тем, что механизмы отведения пружин маски установлены на станине конвейера в местах сборки и разборки, экранного узла и снабжены устройством для последовательного сочленения с механизмами захвата маски, установленными на каждой тележке на поворотных подпружиненных держателях, взаимодействующих с подвижными кулисами, установленными на стани.не конвейера.. На фиг. 1 изображена общая компоновка линии; на фиг. 2 - разрез линии по позиции сборки (разборки) экранного узла; на фиг. 3 - вид по стрелке М на фиг. 2; на фиг. 4 - разрез А-А на фиг. 2; на фиг. 5 - разрез на фиг. 6; на фиг. 6 - вид по стрелке К на фиг. 4; на фиг. 7 - разрез Б-Б на фиг. 2; на фиг. 8 - схема расположения ловителей экрана. Конвейерная линия состоит из следую,.4..««щих узлов и механизмов: станины 1, приводной 2 и натяжной 3 станции, тележек 4 с гнезда.ми 5 для экранов, устройств для нанесения 6, сущки 7, фотоэкспонирования 8 и проявления 9 покрытий, а, также устройств 10 для сборки и разборки экранного узла, состоящих из механизмов 11 отведения пружин маски и механизмов 12 захвата маски. Механизмы 11 отведения пружин маски установлены на станине 1 конвейера в местах сборки (разборки) экранного узла, каждый из них посредством гибких тросов 13 связан с соответствующим кронщтейном 14, перемещаемым по вертикальной колонке 15 кулачковьгм приводом. 16. Механизм 12 захвата маски установлен на каждой тележке конвейера с возможно-, стью сочленения и совместного перемещения с механизмом 11 отведения пружин, с этой целью он снабжен опорами 17 и 18, а каждая тележка имеет подпружиненные держатели 19, на которых установлены рычаги 20 с роликами 21. Да станине 1 конвейера в местах сборки (разборки) экранного узла установлень йневмоцилиндры 22 и кулисы 23, взаимодействующие с роликами21. На основании 24 механизма 12 захвата маски установлены три торцовых упора 25, три ловителя 26 экрана и четыре самоустанавливающихся захвата 27 маски. Каждый захват 27 содержит постоянный лиагнит 28, шток 29, проходящий через корйус 30 с фиксаторами 31, коническую втулку 32 и резьбовой рычаг 33, соединенный подпружиненной тягой 34 с крестовиной 35, имеющей выступ,. Механизм 11 отведения пружин маски имеет четыре (по числу пластинчатых пружин маски) пары рычагов 36 и 37, образующих клещи 38, управляемые пневмоцилиндрами 39. Клещи 38 пружинами 40 поджаты к толкателям 41, связанным с кулачком 42. Кулачок 42 через ось 43 и рычаг 44 связан с пнев.моцилиндром 45, а на рычаге 44 укреплен поводок 46, взаимодействующий с выступом крестовины 35 механизма 12 захвата маски. Кроме того механизм 11 отведения пружин маски снабжен вакуумным присосом 47, ориентирующими штырями 48, 49 и двумя подпружиненными ловителями 50. Предлагаемая конвейерная линия работает следующим образом. Тележки 4 конвейера осуществляют прерывистое движение, переходя с позиции на позицию. По ходу их движения производятся загрузка и разборка экранного узла, нанесение и сущка люминофорного покрытия зеленого цвета, сборка экранного узла, фотоэкспонирование, разборка экранного узла. проявление и сущка покрытия. Далее эти операции осуществляются для нанесения люминофорного покрытия синего и красного цветов, а в заключение производится нанесение, сушка органической пленки и окончательная сборка экранного узла и съем его с конвейерной линии. Разборка экранного узла на конвейерной линии осуществляется следующим образом. Тележка 4 с экранным узлом, установленным как показано на фиг. 2, приходит на позицию разборки экранного узла. Кронщтеин 14 опускается до соприкосновения вакуумного присоса 47 с основанием 24 механизма 12 захвата маски,, при этом щтыри 48 и 49 входят в соответствующие отверстия основания 24. Включается вакуум и механизм 11 отведения пружин маски сочленяется с механизмом 12 захвата маски, далее они действуют как единый механизм. Под действием кулисы 23 держатели 19 отводятся в сторону. Кронштейн 14 опускается до положения, при котором концы рычагов 37 оказываются ниже торца экрана примерцо на 10 мм. Срабатывает пневмоцилиндр 45, рычаги 37 прижимаются к борту экрана, а щтоки 29 захватов 27 освобождаются от фиксаторов 31, после чего производится дальнейшее опускание кронштейна 14 до нижнего положения. В процессе опускания кронштейна 14 под воздействием упоров 25 ловителей 26 и подпружиненных ловителей 50 и благодаря гибким канатам 13 происходит самоустановка механизма 12 захвата маски в положение, при котором ловители 26, 50 охватывают экран по контуру, а упоры 25 ложатся на его торец, кроме того, при этом магнитные захваты -28 ложатся на раму маски. После остановки кронштейна 14 в нижнем положении происходит срабатывание пневмоцилиндра 46, при этом лтоки 29 фиксируются в корпусах 30 захватов 27, после этого клещи 38 сводятся, снимая пружины маски с фиксаторов экрана. Далее выполняются операции в следующей последовательности: кронщтейн 14 отводится вверх, срабатывают пневмоцилиндры 22 кулисы 23, выдвигая держатели 19 тележки 4, кронщтейн 14 опускается, устанавливая механизм 12 захвата маски с самой маской на держатели 19, клещи 38 разводятся, освобождая маску, в вакуумный присос 47 подается воздух и кронштейн 14 отходит в верхнее положение. Разборка экранного узла произведена, система-находится в исходном положении. Сборка экранного узла на конвейерной линии осуществляется следующим образом. Тележка 4 с экранным узлом, установленным как показано на фиг. 2j приходит на позицию сборки экранного узла. Кронщтейн 14 опус-, кается, механизм 11 отведения пружин сочленяется с механизмом 12 захвата маски в порядке, описанном выше. Клещи 38 сводятся, прижимая пружины маски к борту маски, держатели 19 отводятся,а кронщтейн 14 опускается в нижнее положение, в котором упоры 25 ложатся на торец экрана, а ловители 26 и 50 охватывают экран по контуру, воспроизводя взаимное положение маски и экрана, которое имело место при разборке экранного узла. Клещи 38 разводятся, освобождая пружины маски, отверстия пружин совмещаются с фиксаторами экрана - экранный узел собран. Кронщтейн 14 устанавливает механизм ; 12 захвата маски на держатели 19 тележки 4, механизм 11 отведения пружин расчленяется с механизмом 12 захвата маски и отходит в верхнее положение. Сборка экранного узла произведена, система находится в исходном положении. В предлагаемой конвейерной линии система устройств, обеспечивающих автоматическую сборку и разборку экранных узлов значительно упрощена, экспериментальная проверка этой системы подтвердила высокую надежность ее работы. Автоматизация сборпппппп пппапп

прппрп

f 4- г S 7 W а 1В 31

риг.1 ки и разборки экранных узлов на конвейерной линии нанесения люминофора на экраны цветных кинескопов позволит высвободить до пяти операторов в смену на каждой линии и сократить брак экранных узлов из-за смя1ия масок на б-8%. Формула изобретения Конвейерная линия для нанесения люминофора на экраны цветных кинескопов с автоматической сборкой и разборкой экранного узла, содержащая станину, тележки с гнездами для экранов, приводную и натяжную станции, устройства для нанесения, сущки, фотоэкспонирования и проявления покрытий, а также устройства для сборки и разборки экранного узла, состоящие из механизмов отведения пружин маски и механизмов захвата маски, отличающаяся тем, что, с целью повыщения надежности, упрощения конструкции и снижения стоимости оборудования, механизмы отведения пружин маски установлены на станине в местах сборки и разборки экранного узла и снабжены устройствой для последовательного сочленения с механизмами захвата маски, установленными на каждой тележке на поворотных подпружиненных держателях, взаи.модействующих с подвижными кулисами, установленными на станине конвейера. Источники информации, принятые во вним ание при экспертизе 1.Авторское свидетельство СССР № 324672, кл. Н 01 J 1/62, 1970. 2.Авторское свидетельство СССР 226736, кл. Н 01 J 9/22, 1976.

Авторы

Даты

1979-02-05—Публикация

1976-11-15—Подача