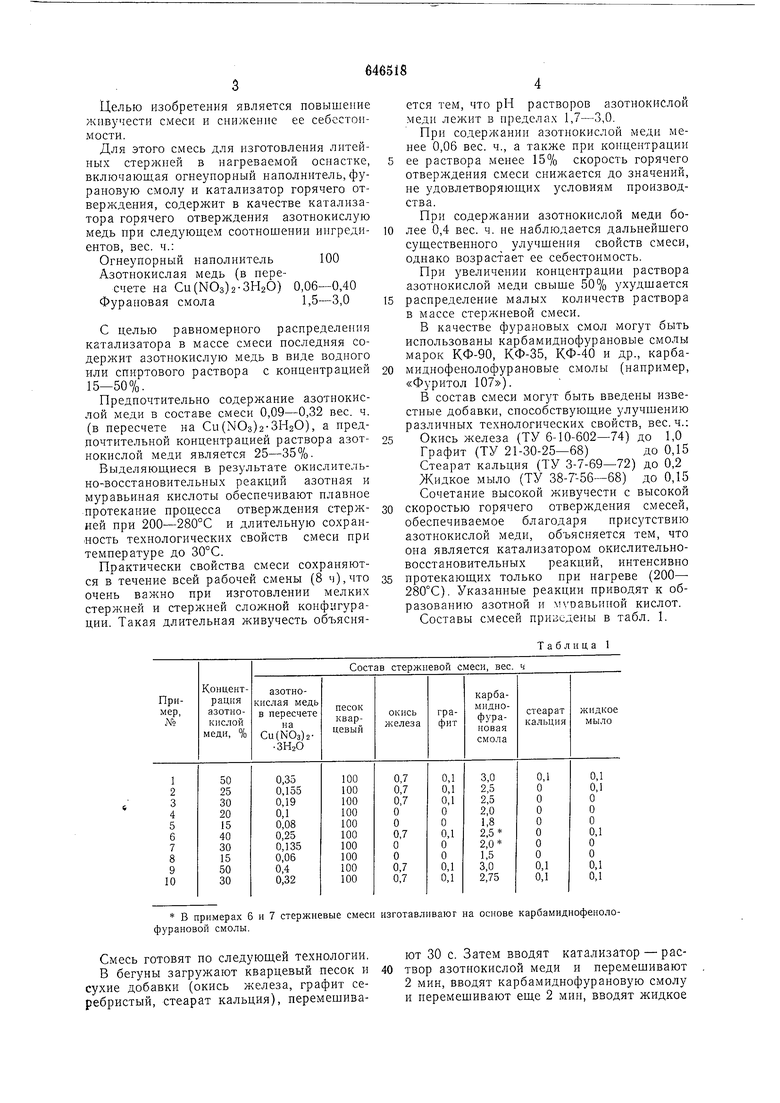

Целью изобретения является повышение живучести смеси и снижение ее себестоимости. Для этого смесь для изготовления литейных стержней в нагреваемой оснастке, включающая огнеупорный наполнитель, фурановую смолу и катализатор горячего отверн дения, содержит в качестве катализатора горячего отверждения азотнокислую медь при следующем соотношении ингредиентов, вес. ч.: Огнеупорный наполнитель100 Азотнокислая медь (в пересчете на Си(ЫОз)2-ЗН2О) 0,06-0,40 Фурановая смола1,5-3,0 С целью равномерного распределения катализатора в массе смеси последняя содержит азотнокислую медь в виде водного или спиртового раствора с концентрацией 15-50%. Предпочтительно содержание азотнокислой меди в составе смеси 0,09-0,32 вес. ч. (в пересчете на Си(ЫОз)2-ЗН2О), а предпочтительной концентрацией раствора азотнокислой меди является 25-35%. Выделяющиеся в результате окислительно-восстановительных реакций азотная и муравьиная кислоты обеспечивают плавное протекание процесса отверждения стержней при 200-280°С и длительную сохранность технологических свойств смеси при температуре до 30°С. Практически свойства смеси сохраняются в течение всей рабочей смены (8 ч), что очень важно при изготовлении мелких стержней и стержней сложной конфигурации. Такая длительная живучесть объясняется тем, что рН растворов азотнокислой меди лежит в нределах 1,7-3,0. При содержании азотнокислой меди менее 0,06 вес. ч., а также при концентрации ее раствора менее 15% скорость горячего отверждения смеси снижается до значений, не удовлетворяющих условиям производства. При содержании азотнокислой меди более 0,4 вес. ч. не наблюдается дальнейшего существенного улучщения свойств смеси, однако возрастает ее себестоимость. При увеличении концентрации раствора азотнокислой меди свыше 50% ухудшается распределение малых количеств раствора в массе стержневой смеси. В качестве фурановых смол могут быть использованы карбамиднофурановые смолы марок КФ-90, КФ-35, КФ-40 и др., карбамиднофенолофурановые смолы (например, «Фуритол 107). В состав смеси могут быть введены известные добавки, способствующие улучшению различиых технологических свойств, вес. ч.: Окись железа (ТУ 6-10-602-74) до 1,0 Графит (ТУ 21-30-25-68)до 0,15 Стеарат кальция (ТУ 3-7-69-72) до 0,2 Жидкое мыло (ТУ 38-7-56-68) до 0,15 Сочетание высокой живучести с высокой скоростью горячего отверждения смесей, обеспечиваемое благодаря присутствию азотнокислой меди, объясняется тем, что она является катализатором окислительноосстановительных реакций, интенсивно протекающих только при нагреве (200- 280°С). Указанные реакции приводят к обазованию азотной и м оавьиной кислот. Составы смесей при;5едены в табл. 1. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Смесь для изготовления литейных стержней | 1975 |

|

SU590888A1 |

| Смесь для изготовления литейных стержней и форм | 1977 |

|

SU675685A1 |

| Смесь для изготовления литейных стержней | 1979 |

|

SU865480A1 |

| Смесь для изготовления литейных форм и стержней | 1977 |

|

SU704711A1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ И ФОРМ В НАГРЕВАЕМОЙ ОСНАСТКЕ | 1995 |

|

RU2087244C1 |

| Смесь для изготовления литейных стержней и форм по нагреваемой оснастке | 1978 |

|

SU730446A1 |

| Смесь для изготовления литейных стержней и форм | 1990 |

|

SU1822354A3 |

| Смесь для изготовления литейных стержней в нагреваемой оснастке | 1977 |

|

SU710742A1 |

| Смесь для изготовления литейных форм иСТЕРжНЕй гОРячЕгО ОТВЕРждЕНия | 1978 |

|

SU831333A1 |

| Холоднотвердеющая смесь для изготовления литейных форм и стержней | 1983 |

|

SU1080912A1 |

В примерах 6 и 7 стержневые смеси изготавливают на основе карбамиднофенолофурановой смолы.

Смесь ГОТОВЯТ по следующей технологии.

В бегуны загружают кварцевый песок и сухие добавки (окись железа, графит серебристый, стеарат кальция), перемещивают 30 с. Затем вводят катализатор - рас40 твор азотнокислой меди и перемещивают

2 мин, вводят карбамиднофурановую смолу

и перемешивают еще 2 мин, вводят жидкое мыло II перемешивают еще 2 мин. Весь цикл перемешивания 6,5 мин. При отсутствии в составе смеси сухих добавок (примеры 4, 5, 7) перемешивают песок с катализатором 2 мии. В том случае, когда в смесь ие вводят мыло (примеры 3, 5, 7), смолу со всеми ранее введенными компонентами перемешивают 4 мин. Из приготовленной стержневой смеси изготавливают цилиндрические образцы диаметром 50 мм и высотой 50±0,2 мм. Навеску стерншевой смеси помеш;ают в металлическую гильзу и уплотняют с помош,ью копра тремя ударами (вес груза 6,67+0,01 кг, высота падения 50+0,25 мм). Образцы отверждают в сушильном шкафу при 220+:2°С в течение 6 или 8 мин, а затем испытывают в горячем состоянии (через 1 и 5 мин после извлечения образцов из шкафа). Таким образом определяют прочность на сжатие. Таблица 2 Живучесть смеси характеризуют велнчи ной падения прочности при сжатии образцов, изготовленных по описанной выше технологии, из смеси через б ч хранения при 20-25°С в закрытом контейнере. Текучесть смеси определяют по методике Г. Фишера с применением приспособления типа PFB. Результаты испытаний приведены в табл. 2. Из представленных в табл. 2 данных видно, что предложенная смесь обеспечивает получение высокого зфовня прочностных характеристик, обладает повышенной живучестью (6-8 ч). Кроме того, азотнокислая медь примерно в три раза дешевле хлорной и выпускается промышленностью в виде готовых к нрименению водных растворов 20-50%ной концентрации, в то время как применение хлорной меди сопряжено с организацией участка на заводе-потребителе. Формула изобретения 1.Смесь для изготовления литейных стержней в нагреваемой оснастке, включавшая огнеупорный наполнитель, фурановую смолу и катализатор горячего отверждения, отличаюш;аяся тем, что, с целью повышения ее живучести и снижения себестоимости, она содержит в качестве катализатора горячего отверждения азотнокисл по медь .при следуюш,ем соотношении ингредиентов, вес. ч.: Огнеупорный наполнитель100 Азотнокислая медь (в пересчете на Си(ЫОз)2-ЗН2О) 0,06-0,40 Фурановая смола1,5-3,0 2.Смесь по п. 1, отличаюш,аяся тем, что, с целью равномерного распределения катализатора в массе смеси, она содержит азотнокислую медь в виде водного или спиртового раствора с концентрацией 15- 50%. Источники информации, принятые во внимание при экспертизе 1.Патент Англии Л 1077376, М. кл. С 3R, В 3F, 1967. 2.Авторское свидетельство СССР по заявке N° 2185185/02, кл. В 22С 1/10, 1975.

Авторы

Даты

1982-09-23—Публикация

1976-04-15—Подача