Изобретение относится к литейному производству, а именно, к состЖвШ смесей, применяемых для получения стержней и форм в нагреваемой оснаст ке. Известна смесь,, содержащая огнеупорный наполнитель, синтетйческу смолу, катализатор отверждения и окислы железа 1. Известна смесь для изготовЯШйИЯ литейных форм и стержней, содержащая огнеупорный наполнитель, карбамиднофурановую смолу и кислый катализатор 2 . Термические напряжения такой смеси при по методике Дитерта составляет 1,6 кгс/см . Повышенные термические напряжения этой смеси обуславливают возникновение трещин в стержнях и формах и соответственно образование на отливках дефекта - пр сечки. Наиболее близкой к изобретению по технической сущности и достигаемому результату являетеи смесь, содержаща огнеупорный наполнитель, карбамиднофурановую смолу, кислый катализатор, низковязкое минеральное масло и технологические добавки 3. Однако эта смесь обуславливает образование на отливках дефектов типа просечек . Цель изобретения - уменьшение термических напряжений и предотвращение образования дефектов отливок типа просечки.-------- -Это достигается тем, что смесь, содёржащая огнеупорный наполнитель, карбамидно-фурановую смолу, в качестве кислого катализатора содержит хлористый цинк при следующем соотношении ингредиентов, в ее.%: Карбамидно-фурановая смола1,5-3,5 Хлористый цинк0,4-1,2 Огнеупорный наполнитель Остальное Предпочтительно вводить хлористый цинк в виде водного раствора 7076%-ной концентрации. Хлористый цинк способствует увеличению податливости смеси при высокой температуре в период контакта с жидким металлом за счет образования.легкоплавких систем, что снижает величину термических напряжений, и, соответственно, устраняет растрескивание стержней и форм н образование дефекта; - просечки. Прн содержаний в смеси хлористого цинка менее 0,4% ухудшается горячая прочность смеси, а при его содержании свыше 1,2% ухудшается текучесть и холодная прочность .

В качестве карбамидяо-фураиовоИ смолы в предлагаемой смеси солержит смола марки КФ-90.

Технолохия приготовления предлагаемой смеси общепринята для приготовления подобного типа смесей.

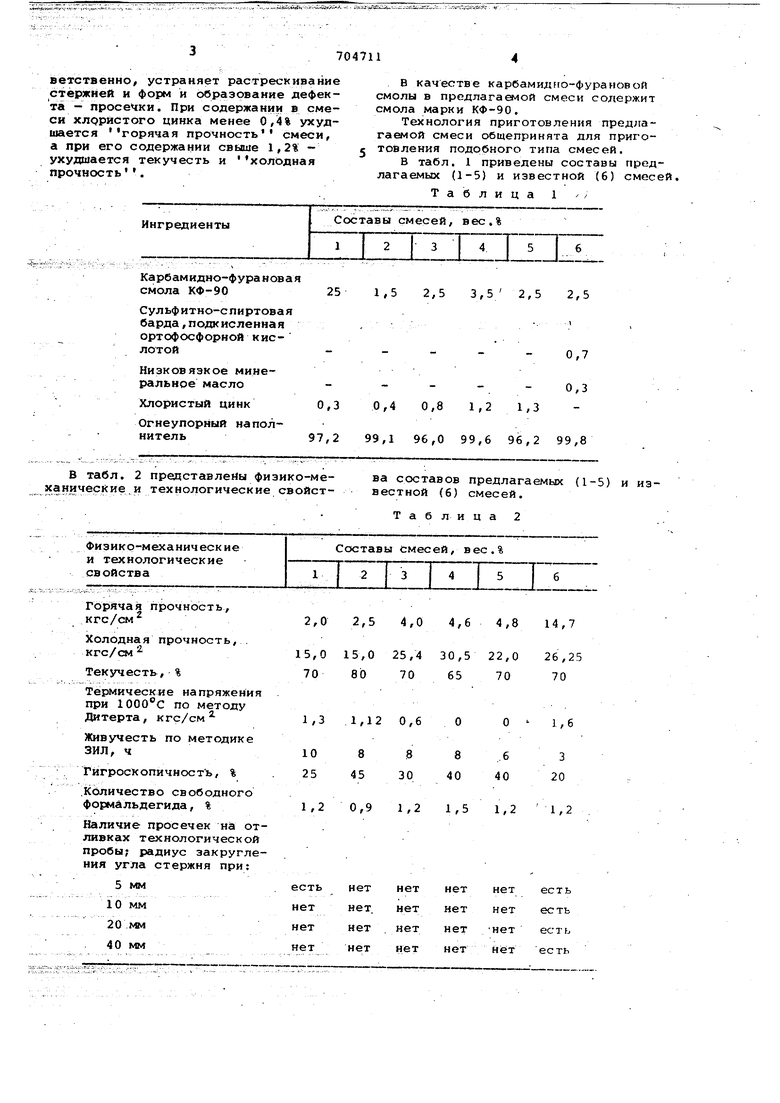

В табл. 1 приведены составы предлагаемых (1-5) и известной (6) смесей.

Таблица 1 /

| название | год | авторы | номер документа |

|---|---|---|---|

| Смесь для изготовления литейных стержней | 1975 |

|

SU590888A1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ И ФОРМ В НАГРЕВАЕМОЙ ОСНАСТКЕ | 1995 |

|

RU2087244C1 |

| Смесь для изготовления литейных стержней и форм по нагреваемой оснастке | 1978 |

|

SU730446A1 |

| Смесь для изготовления литейных форм иСТЕРжНЕй гОРячЕгО ОТВЕРждЕНия | 1978 |

|

SU831333A1 |

| Смесь для изготовления литейных форм и стержней в нагреваемой оснастке | 1987 |

|

SU1477505A1 |

| Смесь для изготовления литейных стержней в нагреваемой оснастке | 1976 |

|

SU646518A1 |

| Холоднотвердеющая смесь для изготовления литейных стержней и форм | 1980 |

|

SU942859A1 |

| Смесь для изготовления литейных стержней | 1979 |

|

SU865480A1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ В НАГРЕВАЕМОЙ ОСНАСТКЕ | 2019 |

|

RU2707250C1 |

| ФОРМОВОЧНЫЕ СМЕСИ, СОДЕРЖАЩИЕ СОЛЬ ОРГАНИЧЕСКОЙ КИСЛОТЫ, И ИХ ПРИМЕНЕНИЕ | 2010 |

|

RU2567932C2 |

Карбамидно-фурановая смола КФ-90

Сульфитно-спиртовая барда,подкисленная ортофосфорной кисВ табл. 2 представлены физико-механические и технологические свойстГорячая прочность, кгс/см 2,0 2,5 4,0 Холодная прочность, кгс/см 15,0 15,0 25,4 708070 , % Термические напряжения при по методу Дитерта, кгс/см 1 ,3 1,12 0,6 Живучесть по методике ЗИЛ, ч Гйгроскопичность, % Ксхпичество свободного формальдегида, % 1,2 0,9 1,2 Наличие просечек на отливках технологической пробы; радиус закругления угла стержня при: 5 мм 10 мм 20 лвм 40 мм

1,5 2,5 3,5 2,5 2,5

ва составов предлагаемых (1-5) и известной (6) смесей.

Таблица 2 4,8 14,7 2,0 26,25 7070 1,21,2

Как видно из табл. 2, величины термических напряжений у предлагаемой смеси значительно меньше величин У известной смеси при больших значениях горячей прочности .

Предлагаемая смесь обеспечивает получение отливок без трудоустранимого дефекта - просечки. Формула изобретения

Смесь для изготовления литейных форм и стержней, преимущественно ртверждаемых в нагреваемой оснастке, содержащая огнеупорный наполнитель, карбамидно-фурановую смолу и кислый катализатор, отличающаяся тем, что, с целью уменьшения термических напряжений и предотвращения образования дефекта отливок типа просечки, в качестве катализатора смесь содержит хлористый цинк при следующем соотношении ингредиентов, вес.%: Карбамидно-фурановая смола1,5-3,5

Хлористый цинк0,4-1,2

Огнеупорный наполнительОстальное

Источники информации, принятые во внимание при экспертизе

387777, М., клГ В 22 С 1/00, 1965.

клГ В 22 С 1/22, 1977.

Авторы

Даты

1979-12-25—Публикация

1977-05-31—Подача