ней сложной конфигурации, так как из-за снижения текучести смеси по мере ее переработки понижается плотность надува стержней, что увеличивает брак по пористости и осыпаемости.

Известно так же, что стержневые смеси могут содержать ряд технологических добавок, таких как окись железа, двуокись марганца, порошкообразный уголь, графит и другие вещества. Добавки в стержневых смесях имеют различное назначение: уменьшают прилипаемость смеси к горячей оснастке, увеличивают живучесть и теплопроводиость смесей, замедляют реакцию взаимодействия между стержнем и металлом 2. Количество и вид вводимой добавки определяются конкретными требованиями, предъявляемыми к стержням и отливкам. Так стержневые смеси для алюминиевого литья, как правило, не содержат никаких добавок, в стержневые смеси для чугуна чаш,е всего введены окись железа, графит, стеарат кальция, жидкое мыло.

Наиболее близкой к изобретению по технической сущности и достигаемому результату является смесь, включающая огнеупорный .наполнитель, карбамиднофурановую смолу и катализатор отверждения.

В качестве последнего могут быть использованы: кислоты (муравьиная, фосфорная или соляная), соли (FeCIs, ZnClg, А12(5О4)з, NH4C1, (NH4)2SO4, А1С1з в виде 20%-ного раствора 3.

Эта смесь имеет небольшой срок живучести.

С целью повышения текучести, живучести, прочности, а также увеличения скорости отверждения смеси последняя наряду с огнеупорным наполнителем, карбамиднофурановой или карбамиднофенолофурановой смолой в качестве катализатора отверждения содержит хлорную медь при следующем соотношении ингредиентов, вес. ч:

Огнеупорный наполнитель 100

Хлорная медь (в пересчете

на CuCl2-2H20)0,03-0,25

Карбамиднофурановая или карбамиднофенолофурановая смола1,5-3,0

С целью обеспечения равномерного распределения катализатора в смеси хлорная медь содержится в виде водного или спиртового раствора 15-40%-ной концентрации.

В качестве карбамиднофурановой смолы в смеси по изобретению могут быть применены смолы марок КФ-90, КФ-35, КФ-40, и другие, в качестве карбамиднофенолофурановой смолы - смолы, модифицированные фенолоспиртами типа фуритолов, например фуритол-107 и др.

Оптимальное количество смолы находится в пределах 1,8-2,75 вес. ч. на 100 вес. ч. песка. Введение смолы менее 1,5 вес. ч.

приводит к ухудшению качества стержней: появляется хрупкость и осыпаемость из-за неполного смачивания песчинок смолой. Увеличение смолы выще 3 вес. ч. нецелесообразно по экономическим соображениям, а также по требованию технологии: смеси теряют сыпучесть, увеличивается газовыделение из стержня при контакте с металлом, может ухздшиться газопроницаемость. 10 Использование растворов водного или сниртового хлорной меди с концеитрацией менее 15% нецелесообразно, так как это требует увеличения количества раствора, что приводит к увеличению содержания 5 растворителя в стержневой смеси, а это, в свою очередь, к снижению скорости отверждения смеси.

Увеличение концентрации раствора более 40% является препятствием для равно0 мерного распределения катализатора в смеси.

Оптимальные концентрации раствора 20-30%. Условное название катализатора такой концентрации СМ 25/30. Для удобства расчета количество катализатора обычно берется в зависимости от количества смолы. Для 20-30%-ных растворов хлорной меди оптимальное их количество 20- 30% от смолы.

0 Например, если количество смолы 2,2 вес. ч., то 20% катализатора от смолы составляет 0,44 вес. ч., тогда содержание сухой соли при концентрации раствора25% 0,11 вес. ч., при содержании смолы 5 2,75 вес. ч. 20% катализатора от смолы составляет 0,55 вес. ч., а содержание сухой соли для 25%-ного раствора 0,125 вес. ч. Оптимальное количество сухой соли составляет 0,07-0,20 вес. ч. па 100 вес. ч. песка. 0 Нри снижении количества соли до 0,03 вес. ч. прочность снижается (пример 5) в результате снижения скорости реакции отверждения. Дальнейшее уменьшение количества катализатора (0,03) приводит к 5 тому, что достигаемые при этом скорости отверждения не удовлетворяют требованиям технологии при изготовлении стержней по горячим ящикам. Увеличение катализатора более 0,25 вес. ч. на 100 вес. ч. песка 0 нецелесообразно по экономическим соображениям: уже в интервале 0,20-0,25 вес. ч. горячие прочности, т. е. скорость отверждения и холодные прочности, остаются почти без изменения, следовательно, увеличение 5 количества катализатора приводит только к удорожанию смеси без существенных изменений скорости отверждения.

Хлорная медь, не уступая по каталитической активности сильным кислотам при по0 вышенной температуре, имеет преимущество перед ними и перед другими известными солями (в том числе, хлоридами металлов), заключающееся в том, что живучесть стержневых смесей с нею в несколько раз выше. Это объясняется тем, что хлорная мепь является не просто отвердителем, как известные кислоты и соли, а катализатором отяепжлемия латентного титта; скооость отвепжления смесей ппи те непатупе до 30°С оирнь мяла, тяк как оН ряствопов соли 1.6-2,6 (в зависимости от конттентрации), по меое поста темпеоятупы каталитическая активность увеличивается и достигает своей оптимальной величины при температурах / 00-25П°С. Высокие скопости отверждения смесей ппи повышенной температуре обеспечиваются тем, что каталитическая активность хлопиой мели определяется суммой кислот, выделяющихся в результате протекания окислительио-восстановительных реакций. При этом одна из кислот, му... - NH - СН, - N - СО - ... NH - СНз - ... NH - СНг - N - СО ...NH -CH2 -N -CO -NH

В степжневую смесь ио изобретению дополнительно могут быть введены технологические добавки, такие как гоафит, стеарат кальция, жидкое мыло. Введение этих добавок целесообразно при использовании стержневой смеси для получения отливок из чугуна.

Смесь приготавливают следующим образом.

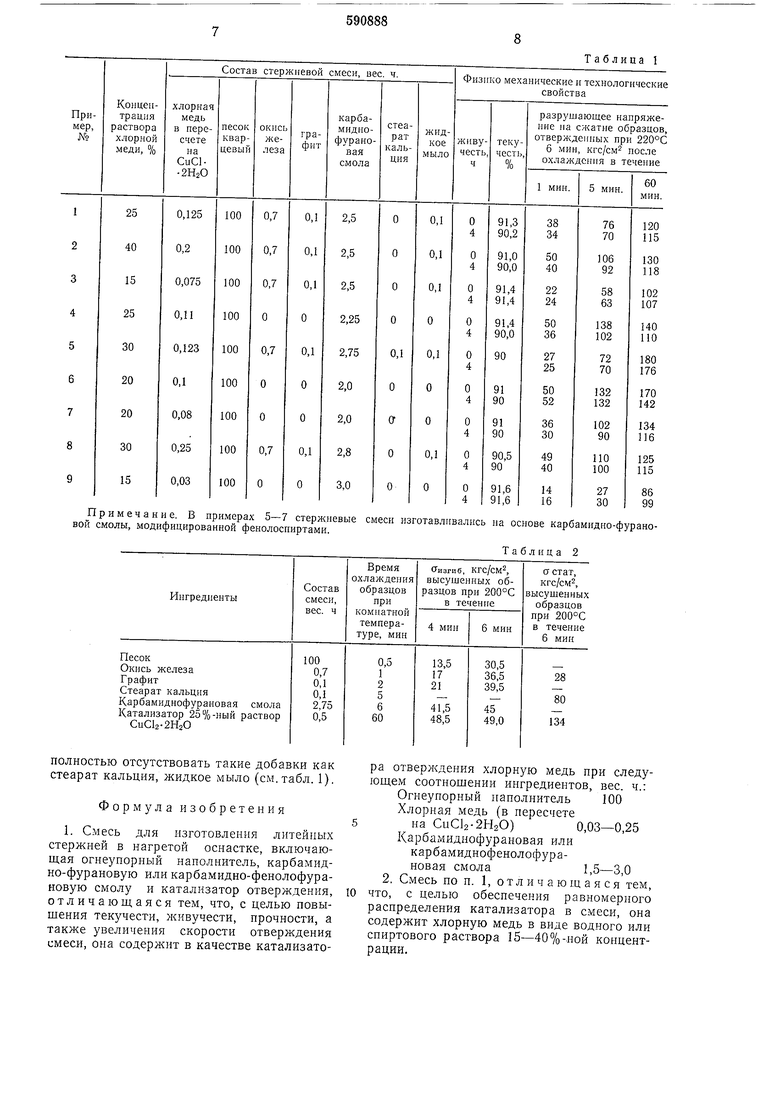

В бегуны загружают кварцевый песок и слхие добавки (окись железа, графит серебристый, стеарат кальция) при соотношении комнонентов, приведенных в табл. 1, переменгивают 30 с. Затем вводят катализатор - раствор хлорной меди и перемешивают 2 мин, после чего вводят карбамидноЛурановую смолу и перемешивают 2 мин, а затем - жидкое мыло и перемешивают еще 2 мин. Весь цикл перемещивания занимает б.Г мин.

В случ отсутствия в составе смеси ука.занных .-обавок Спример 4) песок с кятализатпром перемешивают в течение 2 мин.

Для онределения разрушающего напряжения на сжатие цилиндрических образцов, изгото лецных на предлагаемой смеси, бепут нявеску стержневой смеси, которую помещают в металлическую ГИЛЬЗУ и УПЛОТНЯЮТ г помонтью копра тремя ударами по кяжтом осьованию груза врсом fi.67± .fll кг, падающего с высоты 50±0,25 мм. Образны отверждают (50 мм и высотой 50±0,2 мм) в сущильиом щкафу при температуре 220гЬ2°С в 6-8 мин, а затем испытывают в горячем состоянии (че15NH - сн, Г6н1 СН сН сНгОН -NH .NH

рез 1 и 5 мин после извлечения образцов из шкасЬа) и в холодном состоянии (через 50-60 мин после извлечения образцов из

шкафа).

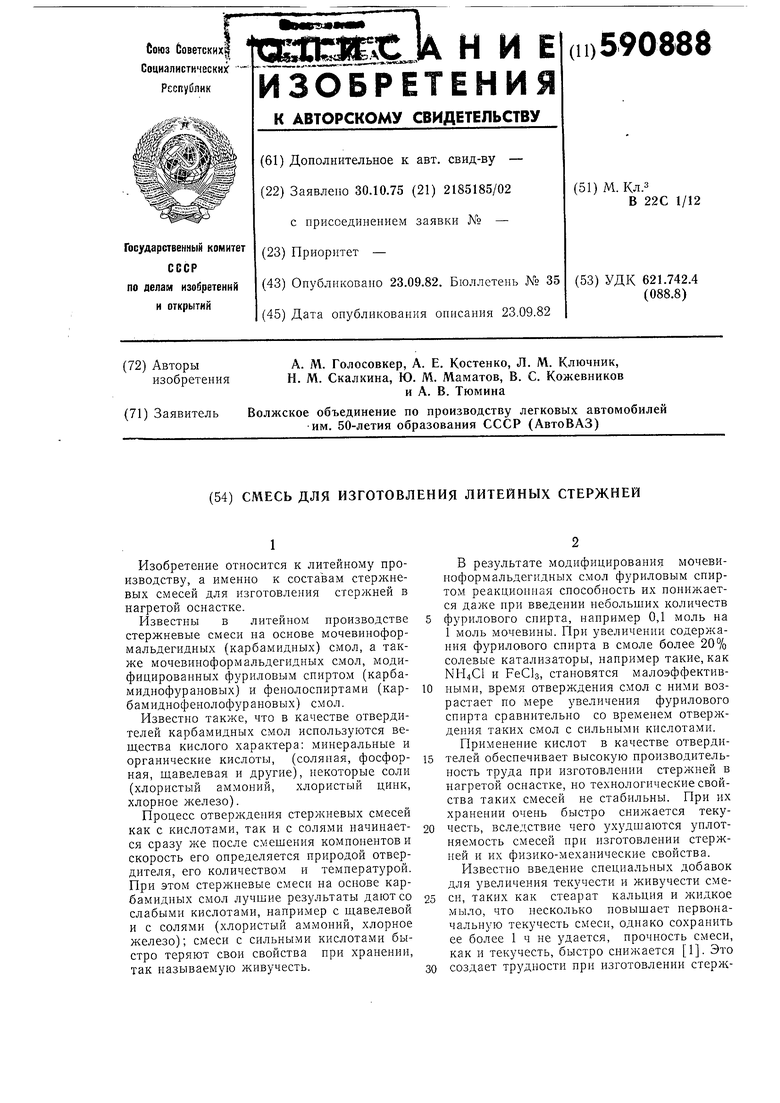

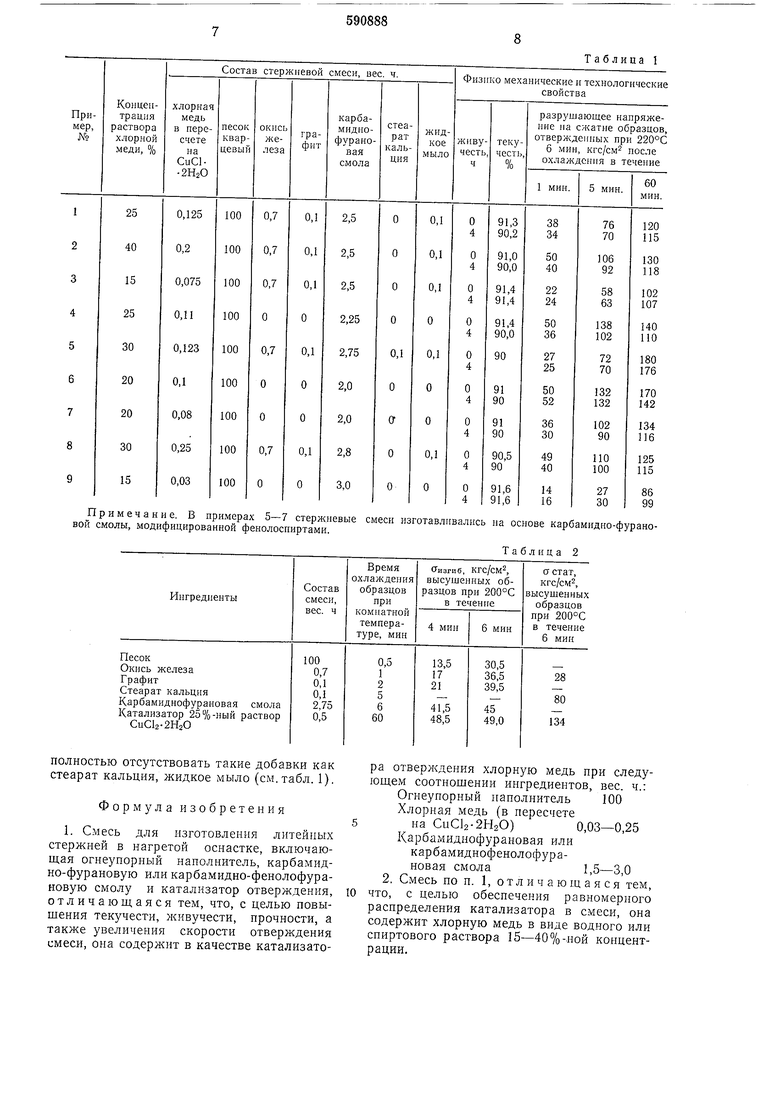

Сущность изобретения иллюстрируется составами и физико-механическими и технологическими свойствами смесей, которые приведены в табл. 1 и 2.

Живучесть смеси характеризуется величиной разрущающего напряжения при сжатии образцов, изготовленных по описаццой технологии из смеси через 4 ч хранения при температуре 20-25°С в закрытом контейнере.

Текучесть смеси определялась по методике Г. Фищера с применением приспособления типа PFB. Газопроницаемость смеси 130-180 единиц.

Как следует из табл. 2, стержневая смесь 1, отверждаемая хлорной медью в течение 4 мин нри 220°С., через 30 с после извлечения из сущильного щкафа имеет разрущающее напряжение на изгиб 13,5 кгс/см и

высокую начальную прочность, которую приобретают образцы, отвержденные в течение 4 мин через 6 мин охлаждения, - 30,5 КГС/СМ2.

Это дает возможность сократить выдержку отверждения на 20-30%, а окисление свободного формальдегида позволяет снизить загазованность стержневого участка. Учитывая, что за счет наличия в смеси хлорной меди обеспечивается длительная

сохранность ее свойств (не менее 6 ч), в состав смеси могут вводиться частично или равьиная, выделяется вплоть до завершения процесса отверждения i Си - HCI - НСООН СиСЬ + СНоО 2Си + Ог CuO + cHjO H cooH + Cu Источником образования муравьиной кислоты является как свободный формальдегид, содержащийся обычно в смолах в количестве 2,4-4,0%, так и выделяющийся в результате химических реакций, протекающих при отверждении смол -NH-... CHj -N -СОг О IН| НСГ, HCOOH зГш CHj -N -СО -NH -... CHs-N -СО-NH -... + CHsO + HsO СНз -N -CO-NH -...

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Смесь для изготовления литейных стержней в нагреваемой оснастке | 1976 |

|

SU646518A1 |

| Смесь для изготовления литейных стержней и форм | 1977 |

|

SU675685A1 |

| Смесь для изготовления литейных стержней | 1979 |

|

SU865480A1 |

| Смесь для изготовления литейных стержней и форм по нагреваемой оснастке | 1978 |

|

SU730446A1 |

| Смесь для изготовления литейных форм и стержней | 1977 |

|

SU704711A1 |

| Смесь для изготовления литейных форм иСТЕРжНЕй гОРячЕгО ОТВЕРждЕНия | 1978 |

|

SU831333A1 |

| Способ получения карбамидно-фуранового связующего для литейного производства | 1972 |

|

SU444791A1 |

| Смесь для изготовления литейных стержней и форм | 1990 |

|

SU1822354A3 |

| Комплексный катализатор для отверждения песчано-смоляной смеси в нагреваемой оснастке | 1978 |

|

SU749535A1 |

| Связующее для изготовления литейных стержней и ферм | 1979 |

|

SU876256A1 |

Примечание. В примерах 5-7 стержневые смеси вой смолы, модифицированной фенолоспиртами.

ПОЛНОСТЬЮ отсутствовать такие добавки как стеарат кальция, жидкое мыло (см.табл. 1).

Формула изобретения

Карбамиднофурановая или карбамиднофенолофурановая смола1,5-3,0

910

Источники информации,2. Просяник Г. В. Изготовление стержней

принятые во внимание нри экспертизев нагреваемой оснастке. «Машинострое1. Изготовление форм и стержней, отвер-ние, 1970, с. 9-10.

ждающихся при контакте с модельной ос-3. Патент Англии N° 1077376, кл. С ЗА, В

насткой, МДНТП, 1971, с. 52-54, 103-105.5 3F (В 22С), 1967.

590888

Авторы

Даты

1982-09-23—Публикация

1975-10-30—Подача