Ь процессе изготовления изделий из дюралюминия и других сплавов на алюминиевой основе для облегчения процесса холодной деформации применяются два вида термической обработки: отжиг и закалка.

Отжигом материалу придается большая пластичность, необходимая при холодной деформации; однако, на каком-то этапе изготовления деталь должна обязательно пройти операцию упрочняющей закалки. После закалки холодная деформация чаще всего должна проводиться обязательно лищь в так называемый „инкубационный период старения, когда сплав обладает достаточно хорошей пластичностью (вязкостью). В другой период старения холодная деформация или очень затруднительна или совершенно недопустима из-за малой пластичности сплавов и склонности легко давать трещины и налрывы при проведении этой операции.

Общепринятая схема термической обработки хотя и обеспечивает возможность изготовления деталей, однако, сопровождается большими затруднениями: требует значительных затрат ма термическую обработку и сильно усложняет механическую обработку пространственных деталей, изготовленных из материала тонких сечений (меньше 3 .мм). Такие детали во время закалки, в процессе их нагрева н охлаждения, сильно коробятся изза температурных напряжений или вследствие смятия очень мягкого и мало прочного в горячем состог.нии металла.

Б основу предлагаемого настоящим изобретением способа изготовления изделий из дюралюминия и друглх сплавов на алюминиевой основе положен известный одноили многократный отпуск при температуре порядка 250° С, производимый перед холодной деформацией полуфабриката в его закаленном или естественно состаренном состоянии вместо повторных закалок, но. в отличие от других способов, длительность отпуска, проводимого при температурах 200-300 С, выбирается в пределах 3 и не свыше 40 секунд.

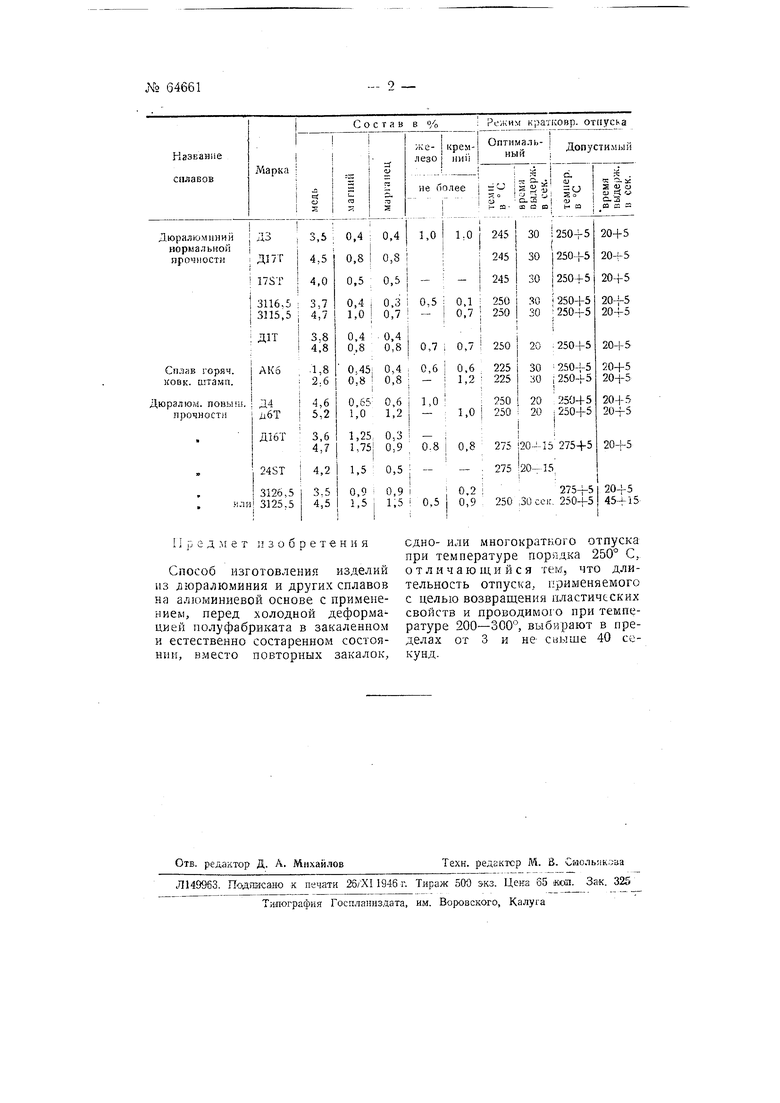

Оптимальные и допустимые режимы отпуска для разных сплавов приведены в таблице.

Предмет i з о б p e т e н н я

Способ изготовления изделий 113 люралю.миния и других сплавов на алгогушниевой основе с примеиением, перед холодной деформацией полуфабриката в закаленном и естественно состаренном состоянии, вместо повторных закалок.

сдно- или многократного отпуска при температуре порядка 250° С, отличающийся тем, что длительность отпуска, применяемого с целью возвращения пластических свойств и проводимого при температуре 200-300°, выбирают в пределах от 3 и не сныше 40 секунд.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ, СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТОВ И ИЗДЕЛИЕ ИЗ ЭТОГО СПЛАВА | 1999 |

|

RU2163939C1 |

| СПОСОБ ОБРАБОТКИ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2013 |

|

RU2537675C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ ВЫСОКОПРОЧНОГО АЛЮМИНИЕВОГО СПЛАВА | 2008 |

|

RU2396367C2 |

| МНОГОЦЕЛЕВЫЕ ТЕРМООБРАБАТЫВАЕМЫЕ АЛЮМИНИЕВЫЕ СПЛАВЫ И СВЯЗАННЫЕ С НИМИ ПРОЦЕССЫ И ОБЛАСТИ ПРИМЕНЕНИЯ | 2015 |

|

RU2676817C2 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ЛИСТОВЫХ АЛЮМИНИЕВЫХ СПЛАВОВ | 1992 |

|

RU2042735C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕХАНИЧЕСКИ ЛЕГИРОВАННОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ АЛЮМИНИЕВОГО СПЛАВА | 2006 |

|

RU2334803C1 |

| СПОСОБ ОБРАБОТКИ ПОЛУФАБРИКАТА ИЗ НИЗКОЛЕГИРОВАННОГО ДИСПЕРСИОННО-ТВЕРДЕЮЩЕГО МЕДНОГО СПЛАВА С СОДЕРЖАНИЕМ НИКЕЛЯ ДО 1,6%, БЕРИЛЛИЯ 0,2-0,8% И ТИТАНА ДО 0,15% | 2009 |

|

RU2416672C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕССОВАННЫХ ПОЛУФАБРИКАТОВ ИЗ ВЫСОКОПРОЧНОГО АЛЮМИНИЕВОГО СПЛАВА И ИЗДЕЛИЯ, ПОЛУЧАЕМЫЕ ИЗ НИХ | 2012 |

|

RU2492274C1 |

| Способ термомеханической обработки высоколегированных псевдо-β титановых сплавов, легированных редкими и редкоземельными металлами | 2016 |

|

RU2635650C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЛИСТОВ И СВАРНЫХ СОЕДИНЕНИЙ СПЛАВОВ СИСТЕМЫ АЛЮМИНИЙ - МАГНИЙ - КРЕМНИЙ | 2004 |

|

RU2278903C2 |

Авторы

Даты

1945-01-01—Публикация

1942-12-25—Подача