(54) ШСТРОРЕЖУЩАЯ СТАЛЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| ИЗДЕЛИЕ ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ С ВЫСОКОЙ ТЕРМОСТОЙКОСТЬЮ | 2002 |

|

RU2221073C1 |

| ПОРОШКОВЫЙ ИНСТРУМЕНТАЛЬНЫЙ СПЛАВ НА ОСНОВЕ ЖЕЛЕЗА | 1998 |

|

RU2137860C1 |

| ВАЛОК ДЛЯ ГОРЯЧЕЙ ПРОКАТКИ | 2012 |

|

RU2609115C2 |

| СПЕЧЕННЫЙ МАТЕРИАЛ НА ОСНОВЕ ЖЕЛЕЗА ДЛЯ ВКЛАДЫША ГНЕЗДА КЛАПАНА, СПОСОБ ИЗГОТОВЛЕНИЯ ВКЛАДЫША ГНЕЗДА КЛАПАНА И ВКЛАДЫШ ГНЕЗДА КЛАПАНА | 1990 |

|

RU2081200C1 |

| СТАЛЬНОЙ СПЛАВ ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ МЕТОДОМ ПОРОШКОВОЙ МЕТАЛЛУРГИИ И СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЛИ ИНСТРУМЕНТОВ ИЗ СТАЛЬНОГО СПЛАВА | 2002 |

|

RU2221069C1 |

| ИНСТРУМЕНТ С ПОКРЫТИЕМ | 2008 |

|

RU2384650C2 |

| СТАЛЬ, ИЗГОТОВЛЕННАЯ МЕТОДОМ ПОРОШКОВОЙ МЕТАЛЛУРГИИ, ИНСТРУМЕНТ, ВКЛЮЧАЮЩИЙ СТАЛЬ, И СПОСОБ ИЗГОТОВЛЕНИЯ ИНСТРУМЕНТА | 2006 |

|

RU2415961C2 |

| Способ переработки металлоотходов | 1990 |

|

SU1787691A1 |

| БЫСТРОРЕЖУЩАЯ СТАЛЬ | 1991 |

|

RU2005806C1 |

| Способ получения порошка быстрорежущей стали механическим легированием | 2022 |

|

RU2799363C1 |

Изобретение относится к области порошковой металлургии, в частности к спеченным быстрорежущим сталям, и может быть использовано при изготовлении инструмента для чистового резания труднообрабатываемых материалов.

Известна быстрорежущая сталь, содержащая следующие компоненты, вес.% Углерод 0,5-4,0 Хром2,5-16,0

Вольфрам. 0. -20,0 Молибден О -10,0 Ванадий 0,8-12,0 Кобальт О -20,0 Железо Остальное l Известная быстрорежущая сталь имеет невысокие механические свойства.

Целью изобретения является повышение механических свойств спеченной быстрорежущей стали.

Для достижения поставленной цели предложена быстрорежущая сталь, содержащая углерод, хром, вольфрам, молибден, ванадий, кобальт, железо, которая отличается от известной тем, что она дополнительно содержит азот

при следующем соотношении компонент вес.%:

Углерод 2,6 -3,0

Хром4,0--6,0

Вольфрам 1и,0 -12,0

Молибден 6,0 -8,0

Ванадий 7,5 -9,0

Кобальт 4,5-7,0

Азот0,05-0,2

Железо Остальное

Легирование стали азотом осущестляется на двух стадиях процесса производства спеченных заготовок: на стадии получения порошков - при распьллении струи жидкого металла потоком сжатого азота, чем обеспечивается отсутствие пор в частицах; на стадии горячей компактизации порошков - при нагреве порошков в герметичной капсуле, где пространство между частицами порошка заполнено азотом при повышенном против атмосферного давлении. Заполнение капсул с порошком азотом после вакуумирования форвакуумным насосом и последующая герметизация исключает как окисление порошка кислородом воздуха, находящимся в капсуле при прессовании без предварительного ваку/миррвания, так и резкое ухудшение теплопроводности из-за предварительного еевакуумирования.

Из предложенной стали получены прутки диаметром 15-2 О мм nyf ем эк струдирования предварительного спрессованного способом горячего изостатического прессования распыленного порошка.

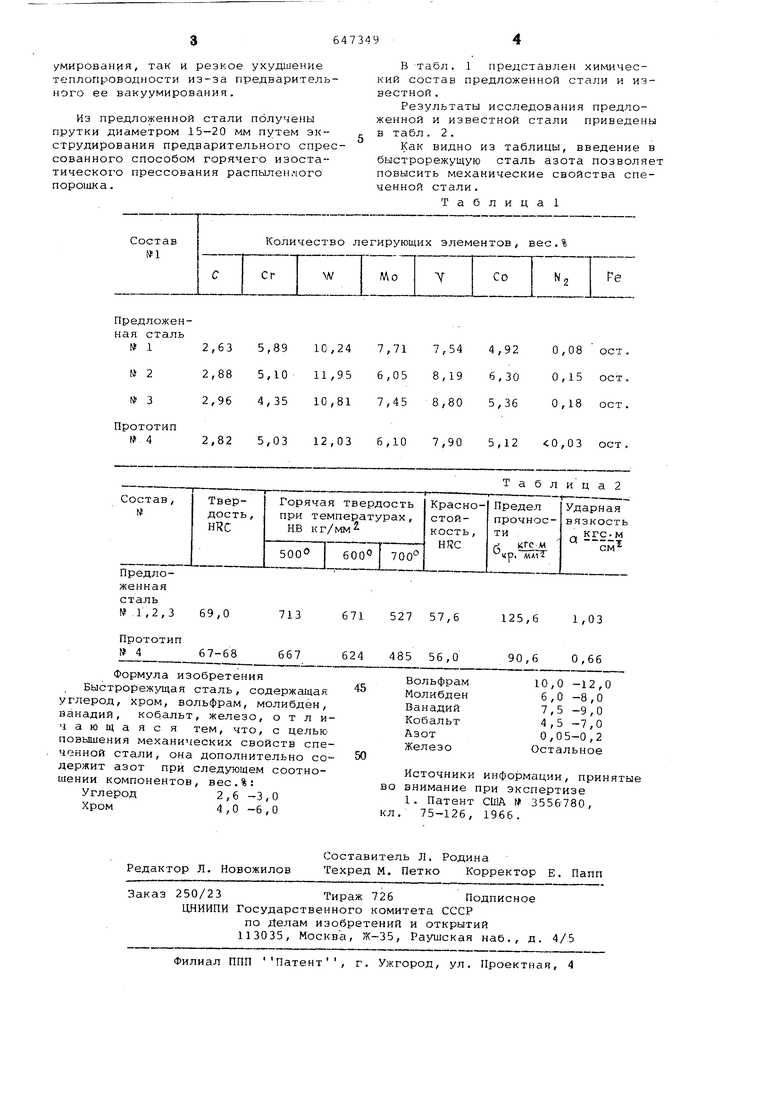

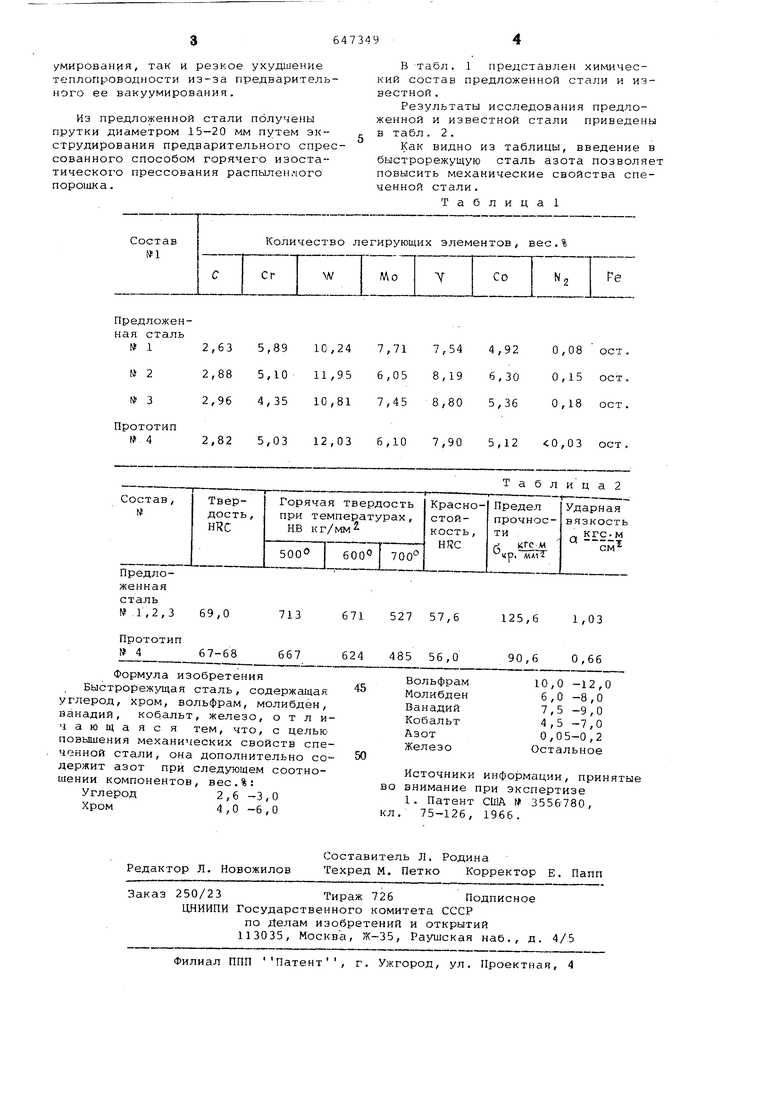

В -табл. 1 представлен химический состав предложенной стали и известной.

Результаты исследования предложенной и известной стали приведены в табл. 2.

Как видно из таблицы, введение в быстрорежущую сталь азота позволяе повысить механические свойства спеченной стали.

Таблица

Таблица2

Авторы

Даты

1979-02-15—Публикация

1975-12-24—Подача