Изобретение относится к новой стали, предпочтительно изготовленной методом порошковой металлургии быстрорежущей стали, обладающей улучшенной шлифуемостью и пригодной для инструмента для удаления стружки, предпочтительно инструмента с покрытием, такого как зуборезный инструмент, метчики и торцевые фрезы с циклоном, для которых требуется высокая вязкость в сочетании с хорошей твердостью, особенно твердостью при высоких температурах. Еще одной областью применения является инструмент, использование которого требует высокой вязкости в сочетании с хорошей твердостью и прочностью, пригодной для применения. В числе применений можно упомянуть инструмент для горячей обработки, такой как штампы для экструзии алюминиевых профилей и ролики для горячей прокатки, детали передовых машин и прижимные ролики, то есть инструмент для штамповки форм или профилей из металла и так далее. Еще одной областью применения может быть инструмент для холодной обработки, для которой важными свойствами являются хорошая шлифуемость и хорошая твердость.

Для сталей при использовании, например, в инструменте для экструзии алюминиевых профилей, одним из самых важных свойств является хорошая термостойкость, а значит, сталь должна обладать способностью подвергаться действию высоких температур длительное время без потери твердости, которую сталь приобретает после закалки и отпуска. С другой стороны, данная твердость не обязательно должна быть очень высокой, подходит величина 50-55 HRC (твердость по Роквеллу).

Если сталь предназначена для использования в деталях передовых машин, основными свойствами являются высокая твердость и прочность в сочетании с высокой вязкостью и существуют также строгие требования к однородности свойств. В данном случае, твердость после отпуска обычно находится в диапазоне 55-60 HRC.

Еще более высокие требования к твердости, а именно 60-70 HRC, все еще в сочетании с высокой вязкостью, предъявляют к сталям для инструмента для штамповки форм или профилей из металла и так далее, а также к сталям для удаления стружки, таким как зуборезный инструмент, метчики и торцевые фрезы с циклонами. Метчики должны обладать твердостью в диапазоне 60-67 HRC, тогда как торцевые фрезы должны иметь твердость в диапазоне 62-70 HRC. Подобные требования предъявляют к стали, если она предназначена для применения в инструменте для холодной обработки.

Изобретение также относится к инструменту для горячей обработки, или для удаления стружки, или для холодной обработки, или для деталей передовых машин, изготавливаемых из стали, а также к способу их изготовления.

Одним из типов стали, используемым для операций резания, является быстрорежущая сталь, выпускаемая под торговой маркой ASP®2052 и имеющая следующий номинальный состав, в мас.%: 1,6 С; 4,8 Сr; 2,0 Мо; 10,5 W; 8,0 Со; 5,0V, остальное - железо и примеси. Другой быстрорежущей сталью является ASP®2030, имеющая номинальный состав, в мас.%: 1,28 С; 4,2 Сr; 5,0 Мо; 6,4W; 3,1 V; 8,5 Со, остальное - железо и примеси. Еще одной быстрорежущей сталью является ASP®2060, имеющая номинальный состав, в мас.%: 2,3 С; 4,2 Сr; 7,0 Мо; 6,5W; 6,5V; 10,5 Со, остальное - железо и примеси. Все содержания даны в мас.%.

Для стали, предназначенной для использования в инструменте для удаления стружки, требуется улучшить шлифуемость, так как шлифование является трудоемкой операцией при изготовлении такого инструмента. Соответственно, целью изобретения является создание новой стали, предпочтительно быстрорежущей стали, обладающей такими же полезными свойствами, как указанные выше стали известного уровня техники, но для которой улучшена шлифуемость материала. Более конкретно, сталь должна обладать следующими свойствами:

- хорошей шлифуемостью в условиях закалки и отверждения,

- хорошей вязкостью в условиях закалки и отверждения,

- хорошей твердостью в условиях закалки и отверждения,

- высоким пределом текучести,

- высокой усталостной прочностью,

- высокой прочностью на изгиб,

- хорошей износостойкостью.

Эти и другие необходимые условия могут быть выполнены в стали, изготовленной методом порошковой металлургии и имеющей химический состав, с содержанием в мас.%, 1,1-2,3 (C+N); 0,1-2,0 Si; 0,1-3,0 Mn; макс 20 Сr; 5-20 (Mo+W/2); 0-20 Co, где общее содержание ниобия и ванадия (Nb+V) сбалансировано в зависимости от соотношения между содержанием ниобия и ванадия (Nb/V), так что содержание этих элементов и соотношение между ними находятся в области, ограниченной координатами А, В, С в системе координат на Фиг.1, где А:[4,0; 0,55] В:[4,0; 4,0] С:[7,0; 0,55], и суммарно не более 1% Сu, Ni, Sn, Pb, Ti, Zr, и Al, остальное - железо и неизбежные примеси при производстве стали.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Изобретение более подробно раскрыто в последующем описании проведенных испытаний и со ссылками на прилагаемые чертежи, в которых:

на Фиг.1 показано отношение между, с одной стороны, общим содержанием Nb и V (Nb+V) и, с другой стороны, соотношением между содержанием Nb и V (Nb/V) для стали в соответствии с изобретением, в виде системы координат, на Фиг.2 представлена зависимость размера МХ-карбидов от объемной доли МХ-карбидов,

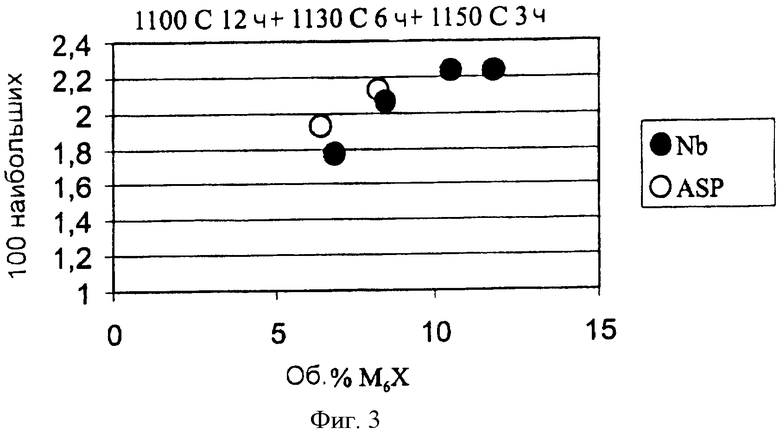

на Фиг.3 представлена зависимость размера М6Х-карбидов от объемной доли М6Х-карбидов,

на Фиг.4 представлена зависимость распределения карбидов по размерам при различных термообработках и отношениях Nb/V,

на Фиг.5 представлена зависимость межплоскостного расстояния пространственной решетки в плоскости d(hkl) для d(111) MX- и d(331)-0,5A M6X-карбидов от отношения Nb/V,

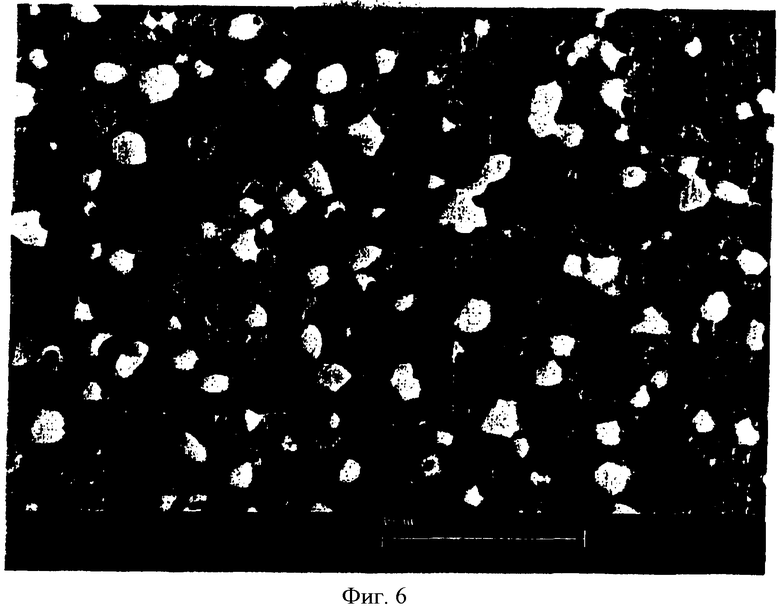

на Фиг.6 показана фотография микроструктуры стали F в соответствии с изобретением, после термообработки №6,

на Фиг.7 показана зависимость шлифуемости, отношения G, от размера МХ-карбидов и

на Фиг.8 показана зависимость потребления энергии во время шлифования от скорости выемки стружки.

Не ограничивая изобретение какой-либо специальной теорией, значимость различных легирующих материалов, а также различных структурных элементов в достижении требуемой совокупности свойств поясняется более подробно. В случае содержания легирующих элементов, процентное содержание всегда выражено в массовых %, и в случае структурных элементов процентное содержание всегда выражено в объемных %, если не указано иначе.

Наряду с азотом, углерод должен присутствовать при содержании, по меньшей мере, 1,1% и максимально 2,3%, предпочтительно, по меньшей мере, 1,4% и максимально 2,0% и еще более предпочтительно от 1,60 до 1,90%, для того, чтобы при растворении в мартенсите получить твердость материала в условиях закалки и отпуска, подходящую для его назначения. Более того, углерод и азот, в сочетании с ниобием и ванадием, должны способствовать образованию достаточного количества первично осажденных МХ-карбидов, -нитридов, -карбонитридов типа (Nb,V)X, и, в сочетании с вольфрамом, молибденом и хромом для содействия в достижении достаточного количества первично осажденных M6X-карбидов, -нитридов, -карбонитридов в основе. Для упрощения, такие твердофазные частицы далее называют карбидами, но следует понимать, что если сталь содержит азот, термин карбиды также относится к нитридам и/или карбонитридам. Задачей таких карбидов является придание материалу требуемой износостойкости. Более того, они способствуют получению мелкодисперсной структуры стали, так как карбиды могут выполнять функцию ограничения роста зерна. В предпочтительном воплощении сталь содержит от 1,65 до 1,80% углерода и азота, которые в сочетании со сбалансированным количеством других легирующих элементов, в частности кремнием, хромом, ванадием и ниобием, придают стали совокупность свойств, хорошо подходящих для ее назначения, которые могут быть достигнуты стандартными производственными процессами, то есть производство не требует каких либо особых затрат, а идет в соответствии со стандартными методами.

Обычно содержание азота составляет не более 0,1%, но производство методом порошковой металлургии позволяет растворять более высокое содержание азота в стали. Одно из воплощений настоящего изобретения, соответственно, представляет собой сталь, содержащую большее количество азота, максимум 2,3%, которое может быть получено твердофазным азотированием получаемого порошка. Таким образом, азот может замещать углерод в твердых материалах, входящих в состав стали готового инструмента. Замещением углерода азотом достигают преимущества, заключающегося в том, что сопротивление адгезивному износу снижается, что выгодно особенно при работе инструмента с липкими материалами, такими как алюминий и некоторые нержавеющие стали. Сталь также легче отпускается, а значит, что температуру отпуска можно снизить, что может быть выгодным. Общее содержание углерода и азота менее 1,1% не приводит к требуемой твердости и износостойкости, тогда как содержание более 2,3% может привести к проблемам хрупкости.

Кремний добавляют в сталь при содержании по меньшей мере 0,1%, для того чтобы улучшить жидкотекучесть стали, которая важна в металлургическом процессе плавления. При увеличении добавки кремния, расплав стали становится более текучим, что важно во избежание закупоривания при получении гранулированных порошков. Чтобы избежать закупоривания при грануляции, содержание кремния должно быть по меньшей мере 0,2% и еще более предпочтительно, по меньшей мере 0,4%. Кремний также способствует повышению активности углерода и при воплощении стали, легированной кремнием, он должен присутствовать в количестве приблизительно до 2%. Проблемы хрупкости возникают при содержании свыше 2% и соответственно, отвечающая требованиям сталь должна содержать не более 1,2% кремния, так как риск образования больших М6Х-карбидов и снижения твердости в условиях закалки будет больше при указанном выше содержании, а значит, еще более предпочтительно ограничивать содержание кремния количеством не более 1,0%. В предпочтительном воплощении содержание кремния составляет от 0,55% до 0,70%, которое, как было доказано, в дополнение к указанным выше преимуществам, приводит к тому, что в сочетании с предпочтительным для стали содержанием углерода, сталь легко поддается термообработке. Кроме того, это означает, что сталь можно обрабатывать в широком диапазоне температур, в то же время, сохраняя совокупность свойств, что дает преимущества в производстве.

Марганец также может присутствовать, в основном, как остаточный продукт от металлургического процесса плавления, где марганец проявляет известный эффект, эффект устранения активности сернокислых примесей, за счет образования сульфидов марганца, и в этих целях он должен присутствовать в стали, при содержании по меньшей мере 0,1%. Максимальное содержание марганца в стали составляет 3,0%, но предпочтительно содержание марганца ограничивать 0,5%. В предпочтительном воплощении, сталь содержит от 0,2 до 0,4% марганца.

Сера может присутствовать в стали как остаточный продукт производства стали, при содержании до 800 ppm (частей на миллион), без влияния на механические свойства стали. Серу можно специально добавлять как легирующий элемент, максимально до 0,1%, таким образом способствуя улучшению обрабатываемости и технологичности. В одном из предпочтительных воплощений, в котором специально для этих целей добавляют серу, содержание серы должно быть от 0,1 до 0,3% и содержание марганца должно быть выбрано немного выше, чем в воплощении без легирования серой, предпочтительно т от 0,5% до 1,0% максимально.

Также фосфор может присутствовать в стали как остаточный продукт производства стали, при содержании до 800 ppm, без влияния на механические свойства стали.

Хром должен присутствовать в стали, при содержании по меньшей мере 3%, предпочтительно, по меньшей мере 3,5%, для того, чтобы, растворяясь в основе стали, способствовать достижению требуемой твердости стали после закалки и отпуска. Хром также способствует износостойкости стали, будучи включенным в первично осажденные твердофазные частицы, в основном М6Х-карбиды. Другие первично осажденные карбиды также содержат хром, однако, не в таком количестве. Однако слишком большое количество хрома приводит к опасности присутствия остаточного аустенита, который трудно преобразовать. Обработкой холодом материала остаточный аустенит можно удалить или, по меньшей мере, минимизировать. С этой целью содержание хрома в стали допускают приблизительно до 20%, но предпочтительно содержание хрома ограничивают максимально 12%. В предполагаемых областях использования стали нет необходимости, чтобы сталь содержала более 6% для достижения требуемой совокупности свойств. В предпочтительном воплощении сталь содержит от 3,5 до 4,5% хрома и наиболее предпочтительно от 3,8 до 4,2% хрома.

Молибден и вольфрам, подобно хрому, способствуют достижению требуемой твердости и вязкости основы стали после закалки и отпуска. Молибден и вольфрам также можно включать в первично осажденные карбиды, карбиды М6Х-типа, и по этой причине они способствуют износостойкости стали. Также другие первично осажденные карбиды содержат молибден и вольфрам, однако, не в таком количестве. Интервал значений выбирают, чтобы при согласовании с другими легирующими элементами получить требуемые свойства. В принципе, молибден и вольфрам могут частично или полностью замещать друг друга, а значит, вольфрам может быть замещен половиной количества молибдена, или молибден может быть замещен двойным количеством вольфрама. Однако, из опыта, известно, что приблизительно равные количества молибдена и вольфрама являются предпочтительнее, так как дают определенные преимущества в технологии производства или, в частности, в технологии термообработки. Общее содержание молибдена и вольфрама должно находиться в диапазоне от 5 до 20%, более предпочтительно не более 15%. Свойства, отвечающие требованиям назначения, могут быть достигнуты при сочетании с другими легирующими элементами при содержании от 9 до 12% (Мо+W/2). В этих диапазонах содержание молибдена в предпочтительном воплощении должно быть выбрано из диапазона от 4,0 до 5,1% и содержание вольфрама соответственно должно быть выбрано из диапазона от 5,0 до 7,0. Номинальное содержание молибдена составляет 4,6% и для вольфрама оно составляет 6,3%.

В стали может присутствовать кобальт, в зависимости от предполагаемого применения стали. Для применений, в которых сталь обычно используют при комнатной температуре или не нагревают до очень высоких температур, сталь не должна содержать специально добавленного кобальта, так как кобальт снижает вязкость стали и риск скалывания при использовании инструмента. Более того, вязкость при мягком отжиге повышается при повышении содержания кобальта, и при содержаниях выше приблизительно 14% инструмент становится заметно труднее обрабатывать, то есть обрабатывать на токарном станке, прокатывать, сверлить, пилить и так далее. Для стали, предназначенной для использования в инструментах для удаления стружки, для которых твердость в горячем состоянии имеет особое значение, однако, подходит значительное содержание кобальта, в данном случае допускаемое в количестве до 20%, но требуемая твердость в горячем состоянии может быть достигнута при содержании кобальта в диапазоне от 7 до 14%. При использовании в инструментах для удаления стружки, сталь в соответствии с изобретением более предпочтительно должна содержать от 8,0 до 10,0% Со и еще более предпочтительно от 8,8 до 9,3% Со.

Ниобий является элементом, играющим важную роль в стали по изобретению. Предварительно известно, что небольшие добавки ниобия до 1% способствуют сдерживанию роста зерен карбидов, что является положительным эффектом, в частности, для вязкости и твердости материала. Согласно предварительно известными аргументам, ниобий можно заменить ванадием. Однако это повлияет на износостойкость и материал также будет трудно шлифовать, особенно если сталь содержит ниобий и/или ванадий при содержаниях приблизительно 4% и более.

Ранее неизвестным, по крайней мере, для заявителя, является то, что существует отношение между, с одной стороны, общим содержанием ванадия и ниобия и, с другой стороны, соотношением между ванадием и ниобием, при котором сталь, несмотря на высокое содержание таких карбидообразующих элементов, тем не менее, неожиданно легко обрабатывается. Это отношение составляет основу идеи изобретения и становится очевидным по расширенным испытаниям, описанным ниже. В соответствии с идеей изобретения, общее содержание ниобия и ванадия, с одной стороны, должно быть сбалансировано по отношению к соотношению между содержанием ниобия и ванадия (Nb/V), с другой стороны, так что содержание этих элементов, а также соотношение между ними находится в области, ограниченной координатами А, В, С в системе координат на Фиг.1. Более предпочтительно, общее содержание этих элементов (Nb+V) и соотношение между ними (Nb/V) сбалансированы в области, ограниченной координатами D, Е, А, и более предпочтительно, в области, ограниченной координатами G, Н, I, где:

[(Nb/V);(Nb+V)]

А: [4,0; 0,55]

В: [4,0; 4,0]

С: [7,0; 0,55]

D: [4,25; 0,55]

Е: [4,25; 3,5]

F: [6,7; 0,55]

G: [4,5; 0,55]

Н: [4,5; 3,0]

I: [6,4; 0,55]

В рамках изобретения показано, что, несмотря на высокое содержание легирующих элементов ниобия и ванадия, размер первичных МХ-карбидов можно ограничить, что способствует улучшению шлифуемости.

Дополнительно показано, что в стали в соответствии с изобретением при большем соотношении (Nb/V) происходит меньший рост МХ-карбидов при различных операциях горячей обработки, которым сталь подвергается в ходе изготовления, таких как горячее изостатическое прессование, ковка, прокатка.

Также в ходе исследования определили, что существует отношение между размером образованных карбидов и их общим содержанием в стали; размер карбидов увеличивается при большем их содержании в стали. Это отношение применимо как для М6Х-, так и для МХ-карбидов. Более того, исследования показали, что при фиксированных объемных долях и параметрах процесса М6Х -карбиды больше, чем МХ-карбиды. А значит, если требуется, чтобы сталь содержала наибольшие размеры карбидов, состав сплава может быть сбалансирован, чтобы получить сталь с содержанием МХ-карбидов, которое в 1,5-2 раза больше содержания М6Х карбидов.

Более того, неожиданно обнаружено, что сталь, легированная ниобием, имеет более сильную зависимость между увеличением размера МХ-карбидов и содержанием МХ-карбидов, чем сталь без добавления ниобия. Данные результаты демонстрируют, что добавление ниобия является преимуществом только до определенного максимального содержания МХ-карбида, но не выше.

В соответствии с идеей изобретения, получают сталь, удовлетворяющую высоким требованиям, предъявляемым к вязкости и твердости в сочетании с высоким пределом текучести, высокой усталостной прочностью, высокой прочностью на изгиб и относительно хорошей износостойкостью, и также обладающую улучшенными свойствами шлифования. Этого достигают, если сталь имеет состав в соответствии с п.1 формулы изобретения, где состав сбалансирован в отношении общего содержания ниобия и ванадия в сочетании с определенным соотношением между ниобием и ванадием. Следовательно, общее содержание ниобия и ванадия должно удовлетворять условию 4,0≤(Nb+V)≤7,0, предпочтительно 4,25≤(Nb+V)≤6,7, и еще более предпочтительно 4,5≤(Nb+V)≤6,4, в то же время соотношение между ниобием и ванадием должно удовлетворять условию 0,55≤[Nb/V]≤4,0, предпочтительно 0,55≤[Nb/V]≤3,5, и еще более предпочтительно 0,55≤[Nb/V]≤3,0. В наиболее предпочтительном воплощении сталь должна содержать от 2,0 до 2,3% Nb и от 3,1 до 3,4% V. Кроме того, сталь должна иметь содержание МХ-карбидов не более 15об.%, предпочтительно не более 13 об.%, и еще более предпочтительно не более 11 об.%, где по меньшей мере 80%, предпочтительно, по меньшей мере 90%, и еще более предпочтительно, по меньшей мере 95% МХ-карбидов имеют наибольший размер протяженности карбида не более 3 мкм, предпочтительно не более 2,2 мкм, и еще более предпочтительно не более 1,8 мкм. Состав стали должен быть сбалансирован в отношении образующих М6Х -карбид элементов - хрома, молибдена и вольфрама -, так что содержание М6Х-карбидов в стали должно быть не более 15 об.%, предпочтительно не более 13 об.%, и еще более предпочтительно не более 12 об.%, где по меньшей мере 80%, предпочтительно 90%, и еще более предпочтительно, по меньшей мере 95% М6Х-карбидов имеют наибольший размер протяженности карбида не более 4 мкм, предпочтительно не более 3 мкм, и даже более предпочтительно не более 2,5 мкм.

Кроме того, сталь в соответствии с изобретением не должна содержать никаких специально добавляемых дополнительных легирующих элементов. Медь, никель, олово и свинец, и карбидообразующие элементы, такие как титан, цирконий, алюминий, допускаются при общем содержании, не более 1%. Кроме этих и указанных выше элементов, сталь не содержит других элементов, кроме неизбежных примесей и других остаточных продуктов от металлургической выплавки стали.

ЭКСПЕРИМЕНТЫ, ПРОВОДИМЫЕ В МАСШТАБАХ ЛАБОРАТОРИИ

Всего было изготовлено девять испытываемых материалов. Химический состав этих материалов представлен в таблице 1 ниже.

Порошок изготавливали из сталей путем распыления газом. Соответствующие стальные порошки уплотняли быстрым горячим изостатическим прессованием, так называемым ГИП/БИН (быстрый изостатический нагрев), в малых испытательных капсулах, в верхней части больших промышленных капсул. Образцы извлекали из малых испытательных капсул, затем их термообрабатывали различными способами, чтобы смоделировать стандартные условия производства, в соответствии с таблицей 2 ниже:

Содержание и размер карбида

Содержание, а также размер МХ-карбидов в анализируемой стали изменяется в зависимости от типа термообработки из таблицы 2, которой подвергалась сталь. Это ясно из таблицы 3, представленной ниже.

На Фиг.1 показано распределение размера МХ-карбидов при термообработке №6. На Фиг.1 стали с добавлением ниобия показаны точками сплошным черным цветом, тогда как сталь без добавления ниобия показана кружками. Из Фиг.1 видно, что МХ-карбиды в Nb-содержащих сталях значительно меньше размером, чем в стали без добавления Nb.

Подобное исследование содержания и размера М6Х-карбидов исследуемых сталей, в зависимости от термообработки согласно таблице 2, которой подвергались стали, представлено в таблице 4 ниже.

Максимальное содержание, при котором добавление ниобия имеет положительное влияние на размер МХ-карбидов, изменяется в зависимости от времени выдержки и температуры в ходе таких процессов, как горячее изостатическое прессование, прокатка и ковка, при температурах, обычных для быстрорежущих сталей. Одним выводом из исследования является то, что для стали, имеющей содержание МХ-карбидов не более 15 об.%, предпочтительно не более 13 об.%, и даже наиболее предпочтительно не более 11 об.%, добавление ниобия является преимуществом, тогда как для сталей, имеющих большую долю МХ-карбидов, добавление ниобия, наоборот, приводит к образованию больших по размеру МХ-карбидов.

На Фиг.3 показано распределение размера М6Х-карбидов при термообработке №6, для сталей из табл.4. На Фиг.3 стали с добавлением ниобия показаны точками сплошным черным цветом, тогда как сталь без добавления ниобия показана кружками. Из Фиг.3 видно, что добавление Nb не имеет заметного влияния на размер М6Х-карбидов.

Дополнительно показано, что сталь в соответствии с изобретением меньше подвержена изменениям в отношении размеров МХ-карбидов, при различных операциях горячей обработки, которые сталь испытывает в ходе изготовления, таких как горячее изостатическое прессование, ковка, прокатка, при большем соотношении Nb/V стали, как видно из Фиг.4. На Фиг.4 показано, что операции горячей обработки оказывают меньшее влияние на размер МХ-карбидов в сталях, имеющих соотношение Nb/V приблизительно 0,6 или более.

На Фиг.5 показана зависимость межплоскостных расстояний пространственной решетки в плоскости d(hkl) для MX- и М6Х-карбидов от соотношения Nb/V. Для МХ-карбидов измеряли межплоскостное расстояние (111) и для М6С-карбидов измеряли межплоскостное расстояние (331). Очевидно, что добавление ниобия не влияет на межплоскостное расстояние между решетками М6С-карбидов, и это показывает, что добавление ниобия не влияет на состав М6С-карбидов. По-видимому, существует линейная зависимость между межплоскостным расстоянием решетки и увеличением соотношения Nb/V для МХ-карбидов, и это указывает на то, что ниобий растворяется в МХ-карбидах. Однако сталь G отклоняется от этого, вероятно из-за образования в расплаве больших МХ-карбидов (>20 мкм) перед началом грануляции, и это означает, что меньшее количество Nb доступно для образования МХ-карбидов в ходе и после грануляции.

Микроструктура

Сталь в соответствии с изобретением имеет микроструктуру, состоящую, в условиях закалки и отпуска, из отпущенного мартенсита, содержащего МХ-карбиды и M6X-карбиды, равномерно распределенные в мартенсите, получаемые закалкой изделия от температуры аустенизации в диапазоне от 950 до 1250°С, охлаждением до комнатной температуры и отпуском при 480-650°С. Сталь в соответствии с изобретением должна содержать МХ-карбиды не более 15 об.%, предпочтительно не более 13 об.%, и даже более предпочтительно не более 11 об.%, где по меньшей мере 80%, предпочтительно, по меньшей мере 90%, и даже более предпочтительно, по меньшей мере 95% МХ-карбидов имеют наибольший размер протяженности карбида не более 3 мкм, предпочтительно не более 2,2 мкм, и даже более предпочтительно не более 1,8 мкм. Состав стали должен также быть сбалансированным по отношению к элементам, образующим М6X-карбиды, - хрому, молибдену и вольфраму -, так что содержание М6Х-карбидов в стали должно быть не более 15 об.%, предпочтительно не более 13 об.%, и даже более предпочтительно, не более 12 об.%, где по меньшей мере 80%, предпочтительно 90%, и еще более предпочтительно, по меньшей мере 95% М6Х-карбидов имеет наибольший размер протяженности карбида не более 4 мкм, предпочтительно не более 3 мкм, и даже более предпочтительно не более 2,5 мкм.

На Фиг.6 представлена фотография микроструктуры стали в соответствии с изобретением, а именно сплава F из табл.2. На Фиг.6 показано равномерное распределение МХ-карбидов черным/темно-серым цветом и немного больших размеров М6Х-карбидов, показанных белым/светло-серым цветом. Сталь содержит 5,5 об.% МХ-карбидов, имеющих средний размер 0,5 мкм, где 100 наибольших МХ-карбидов в области приблизительно 20000 мкм имеют средний размер 1,1 мкм, и 11,8 об.% М6Х-карбидов, имеющих средний размер 1,2 мкм, где 100 наибольших М6Х-карбидов в области приблизительно 20000 мкм имеют средний размер 2,2 мкм. Светлые области, окружающие МХ-карбиды, возникли от травления и на самом деле подобных областей в материале не существует.

Шлифуемость

В соответствии с первым аспектом изобретения, сталь должна обладать хорошей шлифуемостью. В основном размер МХ-карбидов влияет на шлифуемость стали таким образом, что чем больше карбиды, тем хуже шлифуемость. Шлифуемость стали можно выразить как коэффициент шлифования G, и он является мерой того, как тяжело материал шлифуется. Коэффициент шлифования G стали измеряли в условиях закалки и отжига шлифованием поверхности испытываемого образца 7×7×150 мм промышленными кругами из алюминия, так называемыми белыми кругами, до размера 2×7×150 мм. Коэффициент шлифования G обычно выражают как объем удаляемого стального материала по отношению к объему износа шлифовального круга. Легко шлифуемый материал имеет большой коэффициент шлифования G, тогда как трудно шлифуемый материал характеризуется низкой величиной коэффициента шлифования G. На Фиг.7 показана шлифуемость в зависимости от размера МХ-карбидов. Очевидно, что сталь, содержащая МХ-карбиды небольшого размера, в значительной степени лучше шлифуется по сравнению с другими сталями, содержащими МХ-карбиды в том же объеме.

Величины наибольшей скорости съема можно было сравнить, сравнивая расход мощности в ходе шлифования для стали в соответствии с изобретением, называемой PUD 169 и имеющей следующий состав: 1,69% (C+N); 0,65% Si; 0,3% Mn; 4,0% Cr; 4,6% Mo; 6,3% W; 9,0% Co; 3,2% V и 2,1 Nb, остальное - железо и примеси, и для сравнительной стали, имеющей следующий состав: 1,6% С; 4,8% Cr; 2,0% Mo; 10,5% W; 8,0% Co; 5,0% V, остальное - железо и неизбежные примеси, называемой ASP 2052. Результаты показаны на Фиг.8, откуда ясно, что сталь в соответствии с изобретением обрабатывается на станке при скорости съема приблизительно на 60% выше, чем сравнительный материал, при том же расходе мощности, что является значительным преимуществом с точки зрения производства.

Из стали в соответствии с изобретением и из сравнительного материала изготавливали несколько режущих пластин, которые покрывали TiAlN, так называемым покрытием Futura. Стальные пластины использовали в испытаниях, в которых для двух материалов определяли скорость резания, соответствующую одному часу срока службы (1 ч). В испытаниях использовали следующие параметры:

радиальная глубина резания равна 10 мм,

осевая глубина резания равна 3 мм,

подача равна 0,1 мм/зуб, при сухой механической обработке,

рабочий материал Impax.

При испытаниях скорость резания составляла 83 м/мин для стали в соответствии с изобретением, тогда как скорость резания для сравнительной стали составляла 77 м/мин, и это соответственно означает, что сталь в соответствии с изобретением обладает значительно более лучшими эксплуатационными параметрами, чем сравнительный материал.

ЭКСПЕРИМЕНТЫ ПОЛУПРОМЫШЛЕННОГО МАСШТАБА

Твердость в условиях закалки и отпуска

Два варианта материала, по 200 кг каждый, изготавливали из стали в соответствии с изобретением распылением газом и горячим изостатическим прессованием. Опытные капсулы, приблизительно по 10 кг каждая, изготавливали из данного порошка, и испытываемые образцы отбирали из капсул, чтобы определить твердость после закалки и отпуска. Эти варианты стали в соответствии с изобретением предназначены для применений с высокими требованиями твердости, однако, в то же время, в сочетании с высокой вязкостью, также для инструментов для штамповки форм или профилей из металла и так далее, а также для инструментов для удаления стружки, таких как метчики и торцевые фрезы с циклонами. Подобные требования предъявляют к стали, если ее предполагают использовать в инструментах для холодной обработки. Химический состав таких сталей дан в табл.5. Результаты представлены в табл.6.

В зависимости от области применения, для которой предназначена сталь, оптимальную твердость выбирают из диапазона твердостей 50-70 HRC. Для областей применения, в которых требуется низкая твердость, 50-55 HRC, a высокая вязкость является предпочтительной, прежде всего ограничивают содержание С, а также некоторое количество имеющегося N и по меньшей мере некоторое количество W, V, Mb, Mo и Со, так что содержание этих элементов находится в приблизительно нижних пределах для стали, и температуру аустенизации в ходе закалки выбирают ниже 1100°С.

Для стали, используемой в инструментах для горячей обработки, а так же для экструзии алюминиевых профилей, одним из самых важных свойств является то, что сталь обладает высокой термостойкостью, а значит, она должна обладать способностью подвергаться действию высоких температур длительное время без потерь твердости, которую сталь приобретает после закалки и отпуска. С другой стороны, нет необходимости, чтобы твердость была экстремально высокой, подходят величины 50-55 HRC. Если сталь не предназначена для использования в деталях передовых машин, основными свойствами являются более высокие твердость и прочность в сочетании с высокой вязкостью. В данном случае твердость после отпуска обычно находится в диапазоне 55-60 HRC. Для этих двух областей применения, сталь соответственно термообрабатывают при температуре аустенизации 1000-1250°С, обычно 1150-1200°С, и отпускают при температуре отпуска 550-600°С, 3×1 ч

Еще более высокие значения твердости, 60-70 HRC, однако, в то же время в сочетании с высокой вязкостью, требуются от стали для инструментов для штамповки форм или профилей из металла и так далее, а также инструментов для удаления стружки, таких как приспособления для режущего инструмента, метчики и торцевые фрезы с циклонами. Метчики должны обладать твердостью в диапазоне 60-67 HRC, тогда как торцевые фрезы должны обладать твердостью в диапазоне 62-70 HRC. Подобные значения требуются от стали, если она предназначена для использования в инструментах для холодной обработки. Для этих двух областей применения сталь соответственно термообрабатывают при температуре аустенизации 1000-1250°С, обычно 1150-1200°С для инструмента для удаления стружки и 1000-1200°С для инструмента для холодной обработки, и отпускают при температуре отпуска 480-580°С, обычно 550-570°С, 3×1 ч, и эта сталь обладает твердостью в диапазоне 50-55 HRC. В случае если сталь содержит азот, температуру отпуска снижают из-за указанных выше причин.

В предпочтительном воплощении, сталь имеет следующий номинальный состав: 1,69% (C+N); 0,65% Si; 0,3% Mn; 4,0% Cr; 4,6% Mo; 6,3% W; 9,0% Co; 3,2% V и 2,1 Nb, остальное - железо и примеси. В частности, такая сталь хорошо подходит для режущих инструментов, для чего в значительной степени улучшена шлифуемость, как отмечалось при сравнении с материалами, указанными в разделе, описывающем уровень техники, другие свойства соизмеримы. Сталь также имеет улучшенную обрабатываемость, при сравнении в основном с ASP 2052.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАЛЬ ДЛЯ ХОЛОДНОЙ ОБРАБОТКИ МЕТАЛЛОВ | 2007 |

|

RU2437951C2 |

| ЛЕГИРОВАННЫЕ СТАЛИ И ИНСТРУМЕНТЫ ИЛИ ДЕТАЛИ, ИЗГОТОВЛЕННЫЕ ИЗ ЛЕГИРОВАННОЙ СТАЛИ | 2006 |

|

RU2420602C2 |

| СТАЛЬ ДЛЯ ХОЛОДНОЙ ОБРАБОТКИ | 2002 |

|

RU2290452C9 |

| СТАЛЬ ДЛЯ ХОЛОДНОЙ ОБРАБОТКИ И ИНСТРУМЕНТ ДЛЯ ХОЛОДНОЙ ОБРАБОТКИ | 2003 |

|

RU2322531C2 |

| СТАЛЬ И ИЗГОТОВЛЕННЫЙ ИЗ НЕЕ ФОРМОВОЧНЫЙ ИНСТРУМЕНТ ДЛЯ ПЛАСТМАССЫ | 2003 |

|

RU2324760C2 |

| БЫСТРОРЕЖУЩАЯ СТАЛЬ ДЛЯ ПИЛЬНОГО ПОЛОТНА | 2007 |

|

RU2440437C2 |

| СТАЛЬ, СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНОЙ ЗАГОТОВКИ И СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛИ ИЗ ЭТОЙ СТАЛИ | 2009 |

|

RU2496907C2 |

| Инструментальная сталь для холодной обработки | 2015 |

|

RU2691327C2 |

| Нержавеющая сталь и корпус режущего инструмента, изготовленный из нержавеющей стали | 2014 |

|

RU2674540C2 |

| ПРУЖИННАЯ СТАЛЬ, СПОСОБ ИЗГОТОВЛЕНИЯ ПРУЖИНЫ ИЗ ТАКОЙ СТАЛИ И ПРУЖИНА ИЗ ЭТОЙ СТАЛИ | 2006 |

|

RU2397270C2 |

Изобретение относится к порошковой металлургии, в частности к порошковым инструментальным сталям и инструментам из них. Порошковая инструментальная сталь содержит, мас.%: C+N 1,1-2,3; Si 0,1-2,0; Mn 0,1-3,0; Cr макс.20; (Mo+W/2) 5-20; Co 0-20; Cu, Ni, Sn, Pb, Ti, Zr, и Аl суммарно не более 1%; Nb и V в количествах, удовлетворяющих условиям: 4,0≤(Nb+V)≤7,0 и 0,55≤(Nb/V)≤4,0; железо и неизбежные примеси - остальное. Из стали изготавливают инструменты для горячей или холодной обработки, или обработки резанием путем горячего изостатического прессования стального порошка, полученного распылением газом, с получением заготовки инструмента и последующими закалкой с температуры 950-1250°С и отпуском при 480-650°С, 3×1 ч. Сталь обладает высокими физико-механическими и эксплуатационными свойствами. 3 н. и 23 з.п. ф-лы, 8 ил., 6 табл.

1. Порошковая инструментальная сталь, содержащая углерод, кремний, марганец, хром, вольфрам, молибден, ниобий, ванадий, железо и неизбежные примеси, отличающаяся тем, что она дополнительно содержит азот, кобальт, медь, никель, олово, свинец, титан, цирконий и алюминий при следующем содержании компонентов, мас.%:

C+N 1,1-2,3;

Si 0,1-2,0;

Mn 0,1-3,0;

Cr макс.20;

(Mo+W/2) 5-20;

Co 0-20;

Cu, Ni, Sn, Pb, Ti, Zr, и Аl суммарно не более 1%;

Nb и V в количествах, удовлетворяющих условиям

4,0≤(Nb+V)≤7,0 и 0,55≤(Nb/V)≤4,0;

железо и неизбежные примеси - остальное,

и имеет микростурктуру, состоящую из отпущенного мартенсита и равномерно распределенные в нем МХ-карбиды в количестве не более 15 об.% и M6X-карбиды в количестве не более 15 об.%, при этом по меньшей мере 80% МХ-карбидов имеет наибольший размер протяженности карбида не более 3 мкм, а по меньшей мере 80% М6Х-карбидов имеют наибольший размер протяженности карбида не более 4 мкм.

2. Сталь по п.1, отличающаяся тем, что содержание МХ-карбидов составляет не более 11 об.%.

3. Сталь по п.1, отличающаяся тем, что по меньшей мере 95% МХ-карбидов имеет наибольший размер протяженности карбида не более 1,8 мкм.

4. Сталь по п.1, отличающаяся тем, что общее содержание М6Х-карбидов составляет не более 13 об.%, предпочтительно не более 12 об.%, при этом по меньшей мере 90%, более предпочтительно, по меньшей мере 95% М6Х-карбидов имеют наибольший размер протяженности карбида не более 3 мкм, предпочтительно не более 2,5 мкм.

5. Сталь по п.1, отличающаяся тем, что микроструктура стали, включающая МХ-карбиды и М6Х-карбиды, получена путем закалки при температуре аустенизации 950-1250°С и отпуска при температуре отпуска 480-650°С, 3·1 ч.

6. Сталь по п.1, отличающаяся тем, что она обладает твердостью 50-70HRC.

7. Сталь по п.1, отличающаяся тем, что она содержит ниобий и ванадий в количествах, удовлетворяющих условиям 4,25≤(Nb+V)≤6,7 и 0,55≤(Nb/V)≤3,5.

8. Сталь по п.7, отличающаяся тем, что она содержит ниобий и ванадий в количествах, удовлетворяющих условиям 4,5≤(Nb+V)≤6,4 и 0,55≤(Nb/V)≤3,0.

9. Сталь по п.1, отличающаяся тем, что общее содержание углерода и азота в стали составляет от 1,4 до 2,0 мас.%, предпочтительно от 1,60 до 1,90 мас.%.

10. Сталь по п.9, отличающаяся тем, что общее содержание углерода и азота в стали составляет от 1,65 до 1,80 мас.%.

11. Сталь по п.1, отличающаяся тем, что она содержит 0,2-1,2 мас.% Si, предпочтительно 0,4-0,8 мас.% Si.

12. Сталь по п.11, отличающаяся тем, что она содержит 0,55-0,70 мас.% Si.

13. Сталь по п.1, отличающаяся тем, что она содержит 0,1-0,5 мас.% Мn, предпочтительно 0,2-0,4 мас.% Мn.

14. Сталь по п.1, отличающаяся тем, что она содержит 3-6 мас.% Сr, предпочтительно 3,5-4,5 мас.% Сr.

15. Сталь по п.1, отличающаяся тем, что она содержит 3,8-4,2 мас.% Сr.

16. Сталь по п.1, отличающаяся тем, что она содержит 5-15 мас.% (Mo+W/2), предпочтительно 9-12 мас.% (Mo+W/2).

17. Сталь по п.16, отличающаяся тем, что она содержит 4,0-5,1 мас.% Мо и 5,0-7,0 мас.% W.

18. Сталь по п.17, отличающаяся тем, что она содержит 4,4-4,9 мас.% Мо и 6,1-6,7 мас.% W.

19. Сталь по п.1, отличающаяся тем, что она содержит 5,0-14,0 мас.% Со, предпочтительно 8,0-10,0 мас.% Со и еще более предпочтительно 8,8-9,3 мас.% Со.

20. Сталь по любому из пп.1-19, отличающаяся тем, что она содержит 2,0-2,3 мас.% Nb и 3,1-3,4 мас.% V.

21. Инструмент из порошковой инструментальной стали, отличающийся тем, что он выполнен из стали по любому из пп.1-20 и предназначен для горячей обработки, или для обработки резанием, или для холодной обработки.

22. Инструмент по п.21, отличающийся тем, что он предназначен для горячей обработки и выполнен из стали, закаленной при температуре аустенизации 950-1050°С и отпущенной при температуре отпуска 550-600°С, 3·1 ч и имеющей твердость 50-55HRC.

23. Инструмент по п.21, отличающийся тем, что он предназначен для обработки резанием или для холодной обработки и выполнен из стали, закаленной при температуре аустенизации 1000-1250°С и отпущенной при температуре отпуска 480-580°С, 3·1 ч и имеющей твердость 60-70HRC.

24. Способ производства инструмента из порошковой инструментальной стали по любому из пп.1-4, включающий получение расплава стали, распыление газом с получением стального порошка, уплотнение порошка путем горячего изостатического прессования с получением заготовки инструмента, закалку при температуре аустенизации 950-1250°С и отпуск при температуре 480-650°С, 3·1 ч и шлифование заготовки инструмента до окончательных размеров.

25. Способ по п.24, отличающийся тем, что перед закалкой и отпуском заготовку подвергают горячей обработке и/или холодной обработке.

26. Способ по п.24, отличающийся тем, что на поверхность инструмента наносят покрытие путем физического или химического парофазного осаждения.

| Устройство для преобразования двоичных кодов угловых градусов(часов), минут или секунд в двоичный код минут и секунд | 1972 |

|

SU483668A1 |

| Спеченная быстрорежущая сталь | 1986 |

|

SU1381192A1 |

| Порошковая быстрорежущая сталь | 1989 |

|

SU1664864A1 |

| Инструментальная сталь | 1990 |

|

SU1775487A1 |

| US 5403372 A, 04.04.1995 | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

2011-04-10—Публикация

2006-08-18—Подача