ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится в основном к области валков для горячей прокатки. К тому же, в частности, настоящее изобретение относится к области рабочих валков для горячей прокатки.

УРОВЕНЬ ТЕХНИКИ

Горячая прокатка металла является способом формовки металла, который протекает при температурах выше температуры рекристаллизации металла, подвергаемого формовке. Это означает, что прокатку выполняют при повышенных температурах, обычно при температурах выше 700°C. Такая высокая температура во время операции прокатки является причиной механических проблем для оборудования, используемого при горячей прокатке. Высокая температура является причиной проблем касательно уменьшения твердости материала валка, следовательно, твердость валка в горячем состоянии имеет категорическую важность для того, чтобы делать возможным более длительный срок эксплуатации валков.

В дополнение к высокой температуре цикл прокатки часто включает охлаждение прокатываемого металла путем орошения, тем самым вызывая образование большого количества пара. Пар совместно с повышенными температурами вызывает интенсивное окисление используемого прокатного оборудования и особенно рабочих валков прокатного оборудования. Следовательно, материал, используемый для прокатных валков, должен выдерживать высокую температуру без потери своей твердости, а также устойчивости к истиранию/износу при упомянутых температурах и атмосфере.

Обычно рабочие валки для горячей прокатки производят из высокохромистых с применением никеля литейных сплавов. Сегодня в большинстве случаев рабочие валки для горячей прокатки являются композитными валками. Композитный валок включает тело с подходящими механическими свойствами, такими как ковкое железо или сталь, и бандаж с достаточной горячей твердостью и достаточной устойчивостью к износу при горячей прокатке.

Разработка наружного слоя валка является очень бурной с начала 1980-х, достигая кульминации в применении литейных сплавов, содержащих Fe-C-Cr-W-Mo-V, которые заменили высокохромистый литейный чугун и Ni-hard (нихард, легированный хромом и никелем) литейный чугун. Сплавы такого состава обычно называют быстрорежущей сталью.

Классическая быстрорежущая сталь показывает и хорошую горячую твердость, и хорошую устойчивость к износу. Затем, чтобы дополнительно улучшать желаемые свойства устройств горячей прокатки, расчет сплава быстрорежущей стали основан на составлении так называемой стали М2, в которой основные изменения заключаются в более высоком содержании углерода и ванадия. Обычный состав такой быстрорежущей стали зачастую лежит в следующих диапазонах: 1,5-2,5% C, 0-6% W, 0-6% Mo, 3-8% Cr, и 4-10% V.

В основном, определяющей целью прокатного производства является выдерживать фасонный профиль и шероховатость поверхности прокатного металла как можно ближе к заданным значениям. Лучшее исполнение валков из быстрорежущей стали, в сравнении с ранее применяемыми материалами валков горячей прокатки, имеет отношение к микроструктурным характеристикам быстрорежущей стали, как например, большое количество высокотвердых и мелкодисперсных типа МС эвтектических карбидов и основная матрица, упрочненная вторичными выделяющимися карбидами.

Износ валка при горячей прокатке является сложным процессом, характеризующимся одновременной работой нескольких явлений разрушения поверхности, которые заключают в себе, по меньшей мере, истирание, окисление, адгезию и термическую усталость. Термическая усталость обуславливается напряжением, возникающим при цикличном нагреве и охлаждении очень тонкого приповерхностного слоя, граничащего с поверхностью валка. Адгезия исходит от участков микросварки рабочего металла в направлении металла валка в зоне контакта межвалкового зазора. В области техники известно, что увеличение объемной доли эвтектических карбидов имеет положительное воздействие на адгезионные свойства.

Окисление валка во время горячей прокатки заметно влияет на характеристики износа валкового материала, поскольку до тех пор, пока этот слой является гладким, сцепляющимся и неразрывным, он действует как твердый смазочный материал и как термальный барьер, таким образом защищая поверхность валка от разрушения.

В US6095957 раскрывают сведения о валке для горячей прокатки с наружным слоем, включающим Fe-C-Mo-Nb-V. Это решение показывает, что возможно дальнейшее усовершенствование наружного слоя.

В US4941251 раскрывают сведения о валке для горячей прокатки с наружным слоем из керамики. Однако этот керамический слой является хрупким и трудно поддающимся механической обработке до желаемых окончательных размеров рабочего валка.

ЦЕЛЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение направлено на устранение вышеупомянутых недостатков известных ранее композитных валков для горячей прокатки, а также на предоставление усовершенствованного валка для горячей прокатки. Первоначальной целью настоящего изобретения является предложить огибающую поверхность на валок для горячей прокатки с усовершенствованной износоустойчивостью при повышенных температурах, например выше 700°C.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Согласно настоящему изобретению, по меньшей мере, первоначальную цель достигают посредством изначально обозначенного валка для горячей прокатки, имеющего характеристики, обозначенные в независимом пункте формулы изобретения. Предпочтительные варианты осуществления настоящего изобретения далее определены в зависимых пунктах формулы изобретения.

Согласно настоящему изобретению, предлагается валок для горячей прокатки изначально обозначенного типа, включающий бочку, в которой валок отличается тем, что, по меньшей мере, часть огибающей поверхности указанной бочки изготовлена из быстрорежущей стали, которая согласно ее химическому составу состоит из следующих элементов, в процентах от массы: 1-3 углерод (С), 3-6 хром (Cr), 0-7 молибден (Mo), 0-15 вольфрам (W), 3-14 ванадий (V), 0-10 кобальт (Co), 0-3 ниобий (Nb), 0-0,5 азот (N), 0,2-1 иттрий (Y) и остальные железо (Fe) и постоянные примеси, где Mo+0,5W=2-10% от массы. В результате это дает огибающую поверхность упомянутой бочки, которая обладает превосходной износоустойчивостью при повышенных температурах.

Ссылка в описании изобретения на «один из вариантов осуществления» или «вариант осуществления» означает, что конкретный признак, конструкция или характеристика, описанная в связи с вариантом осуществления, включается, по меньшей мере, в один вариант осуществления изобретения. Таким образом, появление фраз «в одном из вариантов осуществления» или «вариант осуществления», в различных местах по всему описанию изобретения, не обязательно является указанием на один и тот же вариант осуществления. Кроме этого, конкретные признаки, конструкции или характеристики могут комбинироваться любым подходящим образом в одном или более вариантах осуществления.

Согласно варианту осуществления, упомянутый бандаж изготовлен из уплотнения порошка упомянутой быстрорежущей стали; этот порошок подвергают повышенному нагреву и повышенному давлению, вызывая упомянутое уплотнение. Порошок предпочтительно производят путем распыления в аргоновой среде расплавленного металла, включающего упомянутые элементы, до перехода в упомянутый порошок. При использовании распыления расплавленного металла в аргоновой среде количество нитридов минимально в сравнении с использованием распыления в азотной среде, в которой использование газообразного азота вызывает образование нитридов.

Технический эффект от вышеупомянутого приготовления порошка состоит в том, что редкоземельный элемент иттрий равномерно распределяется в порошке. Если бы быстрорежущая сталь согласно изобретению была произведена способом литья, химически высокоактивный элемент иттрий мог бы сегрегировать и не распределяться равномерно. Равномерное распределение иттрия в основной матрице быстрорежущей стали приводит к окалине, которая образуется с эффективной адгезией к быстрорежущей стали. Добавляемый иттрий также изменяет кинетику роста окалины, так что окалина быстро увеличивается до толщины насыщения; скорость увеличения окалины существенно уменьшается поверх данной толщины насыщения. Положительный технический эффект по износоустойчивости при повышенных температурах вследствие тонкой дисперсии иттрия в основной матрице быстрорежущей стали является неожиданно хорошим. Этот технический эффект выходит за пределы того, чего бы ожидал специалист в данной области техники от добавления иттрия, используя способ порошковой металлургии.

Согласно настоящему изобретению, содержание углерода (С) в упомянутой быстрорежущей стали находится в диапазоне 1-3% от массы. Количества углерода должно быть достаточно для образования карбидов, необходимых для износоустойчивости быстрорежущей стали. Предпочтительно количества углерода должно быть достаточно для производства быстрорежущей стали с достаточной способностью к закалке. Верхний предел в 3% задает максимальное содержание углерода; выше этого предела может образовываться остаточный аустенит. Согласно варианту осуществления, содержание углерода находится в диапазоне от 1,1 до 1,4% от массы.

Согласно настоящему изобретению, содержание хрома (Cr) находится в диапазоне 3-6% от массы. Этот интервал обуславливает хорошую закалку, а также и необходимое образование карбидов. Однако слишком много хрома вызывает остаточный аустенит и повышенный риск переотпуска и поэтому не следует превышать верхний предел в 6%. Согласно варианту осуществления, содержание Cr находится в диапазоне от 4,0 до 5,0% от массы.

Согласно настоящему изобретению, содержание молибдена (Mo) находится в диапазоне 0-7% от массы. Добавление молибдена вызывает вторичное упрочнение путем осаждения карбида, что увеличит горячую твердость и износоустойчивость быстрорежущей стали. Согласно одному из вариантов осуществления, содержание Mo находится в диапазоне от 4,5 до 5,5% от массы.

Согласно настоящему изобретению, содержание вольфрама (W) находится в диапазоне от 0 до 15% от массы. Добавление вольфрама вызывает вторичное упрочнение путем осаждения карбида, что увеличит горячую твердость и износоустойчивость быстрорежущей стали. Согласно варианту осуществления, содержание W находится в диапазоне от 6,0 до 7,0% от массы.

Согласно настоящему изобретению, содержание ванадия (V) находится в диапазоне от 3 до 14% от массы. Добавление ванадия вызывает вторичную закалку путем осаждения карбида, что увеличит горячую твердость и износоустойчивость быстрорежущей стали. Однако слишком много ванадия заставляет быстрорежущую сталь становиться хрупкой и, следовательно, не следует превышать верхний предел в 14%. Согласно варианту осуществления, содержание V находится в диапазоне от 3,0 до 5,0% от массы, предпочтительно в диапазоне от 3,0 до 3,5% от массы.

Согласно настоящему изобретению, содержание кобальта (Co) в упомянутой быстрорежущей стали находится в диапазоне от 0 до 10% от массы. Сплавление быстрорежущей стали с кобальтом улучшает сопротивление отпуску и горячую твердость, тем более оба эти параметра являются категорически важными для использования быстрорежущей стали в устройстве с высокотемпературным износом. Количество кобальта также оказывает влияние на твердость быстрорежущей стали путем воздействия на количество остаточного аустенита, заставляя упомянутый остаточный аустенит беспрепятственно превращаться в мартенсит во время отпуска. Выбранный для кобальта диапазон является подходящим диапазоном для быстрорежущей стали этого состава, в котором верхний уровень является скорее экономическим компромиссом, нежели научным ограничением. Согласно одному из вариантов осуществления изобретения, содержание Co составляет 0% или на уровне примеси, тогда как согласно альтернативному варианту осуществления, оно находится в диапазоне от 8,0 до 9,0% от массы.

Согласно настоящему изобретению, быстрорежущая сталь должна содержать иттрий в диапазоне от 0,2% до 1%, как например, от 0,4 до 0,7% от массы, предпочтительно в диапазоне от 0,45 до 0,60% от массы, как например, от 0,4 до 0,5% от массы, а именно 0,4, 0,41, 0,42, 0,43, 0,44, 0,45, 0,46, 0,47, 0,48 и 0,50% от массы. Содержание иттрия, заданное в вышеупомянутом диапазоне, оказывает вышеупомянутый позитивный эффект на окалину. Особенно содержание иттрия в диапазоне от 0,45 до 0,60% от массы дает очень хорошее увеличение относительно возможности быстрорежущей стали выдерживать высокотемпературный износ. Нижний предел диапазона в 0,2% задает исходную точку, с которой можно распознать значительное позитивное влияние иттрия на высокотемпературный износ, высший предел в 1% показывает край интервала, с которого можно распознать значительное позитивное влияние иттрия на высокотемпературный износ.

Согласно варианту осуществления, упомянутая бочка включает аксиально-вытянутое тело и аксиально-вытянутый бандаж, расположенный радиально снаружи упомянутого тела. Таким образом, тело может быть сконструировано так, чтобы обеспечивать отличную передачу тепла и механическую выносливость; с другой стороны, бандаж может располагаться так, чтобы обеспечивать отличную износоустойчивость.

Согласно варианту осуществления, упомянутый бандаж изготовлен из упомянутой быстрорежущей стали. Это влечет за собой проявление износоустойчивостью упомянутого бандажа отличных свойств для горячей прокатки, как например износоустойчивость и горячая твердость.

Согласно варианту осуществления, порошок, из которого образован бандаж, подвергается повышенному нагреву (например, 1150°C) и повышенному давлению (например, 1000 бар) в течение длительного периода (например, 2 часа), так что достигается уплотнение порошка.

Согласно варианту осуществления, затем бандаж из уплотненного порошка подвергают стадии мягкого отжига при 900°C, за которой следует понижение температуры до 700°C со скоростью охлаждения в 10°C/час, после чего допускается естественное охлаждение бандажа при комнатной температуре. Эта стадия мягкого отжига приводит карбиды в быстрорежущей стали к сфероидизации.

Впоследствии бандаж предпочтительно подвергают механической обработке, а затем стадии термической обработки с закалкой (аустенизацией) при 1100°C и отжигу в три последовательные стадии при 560°C по 60 минут каждая, с естественным охлаждением при комнатной температуре между ними.

Согласно одному из вариантов осуществления, упомянутое тело изготовлено из литейной стали или кованной стали. Тело, изготовленное из литейной стали, или литейного чугуна, или кованной стали, легко поддается механической обработке и термообработке до желаемой функциональной характеристики. Такое тело также является эффективным по затратам и несложным в производстве.

Согласно настоящему изобретению, микроструктура бандажа является изотропной. Результатом этого являются улучшенные характеристики бандажного материала.

Согласно изобретению, предпочтительно, чтобы материал упомянутого бандажа содержал частицы карбида, которые имеют среднюю величину частицы карбида <3 мкм.

Согласно предпочтительному варианту осуществления, упомянутый бандаж напрессован с горячей посадкой внутрь упомянутого тела. Используя горячую напрессовку упомянутого бандажа внутрь упомянутого тела, можно легко удалять и заменять бандаж, обуславливая таким образом значительное снижение затрат.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Далее идея изобретения будет дополнительно разъяснена с использованием чертежей, на которых

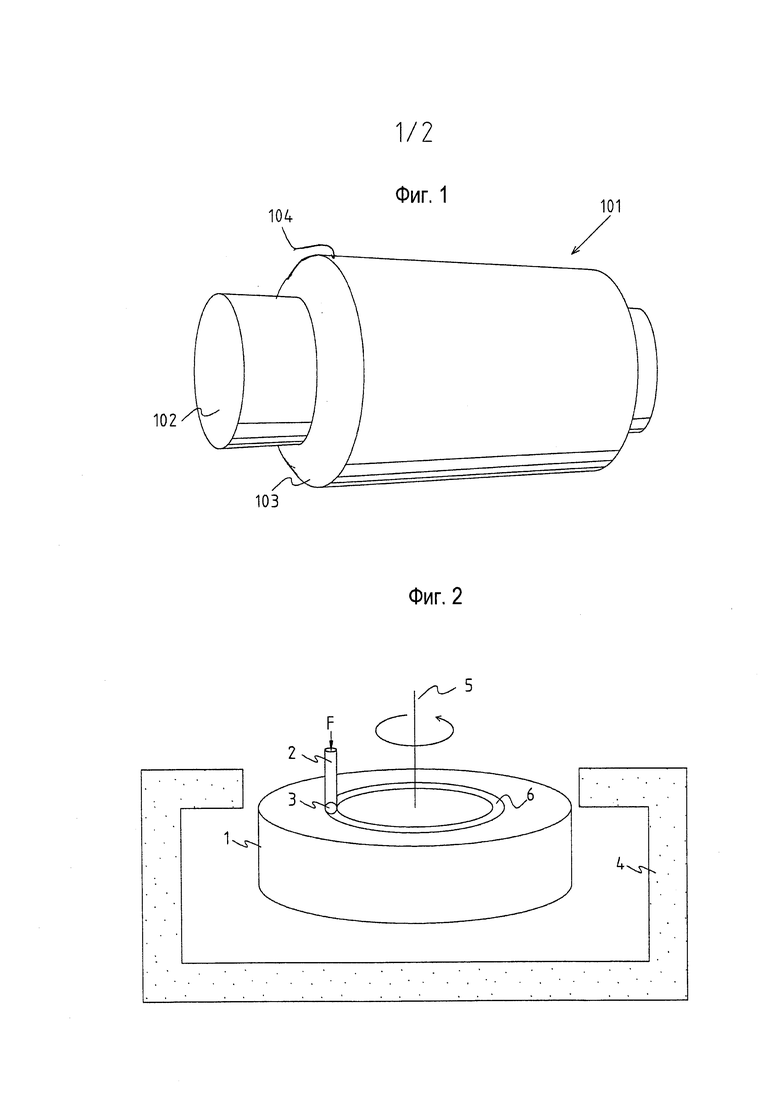

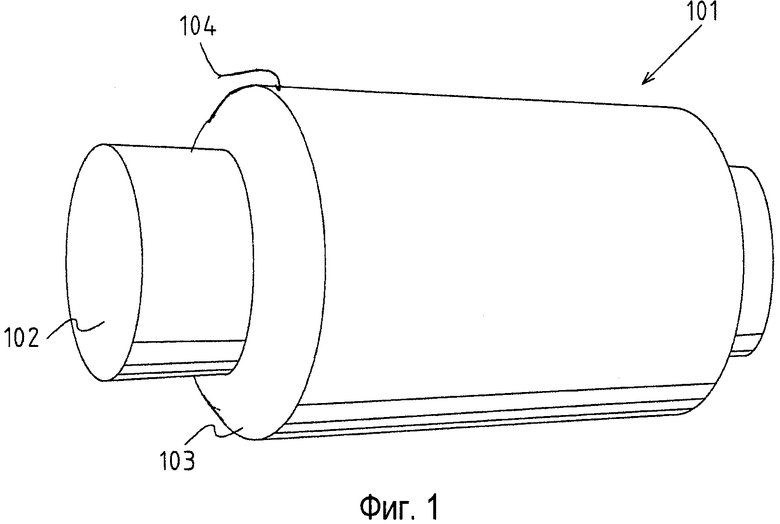

фигура 1 является видом в перспективе составного валка,

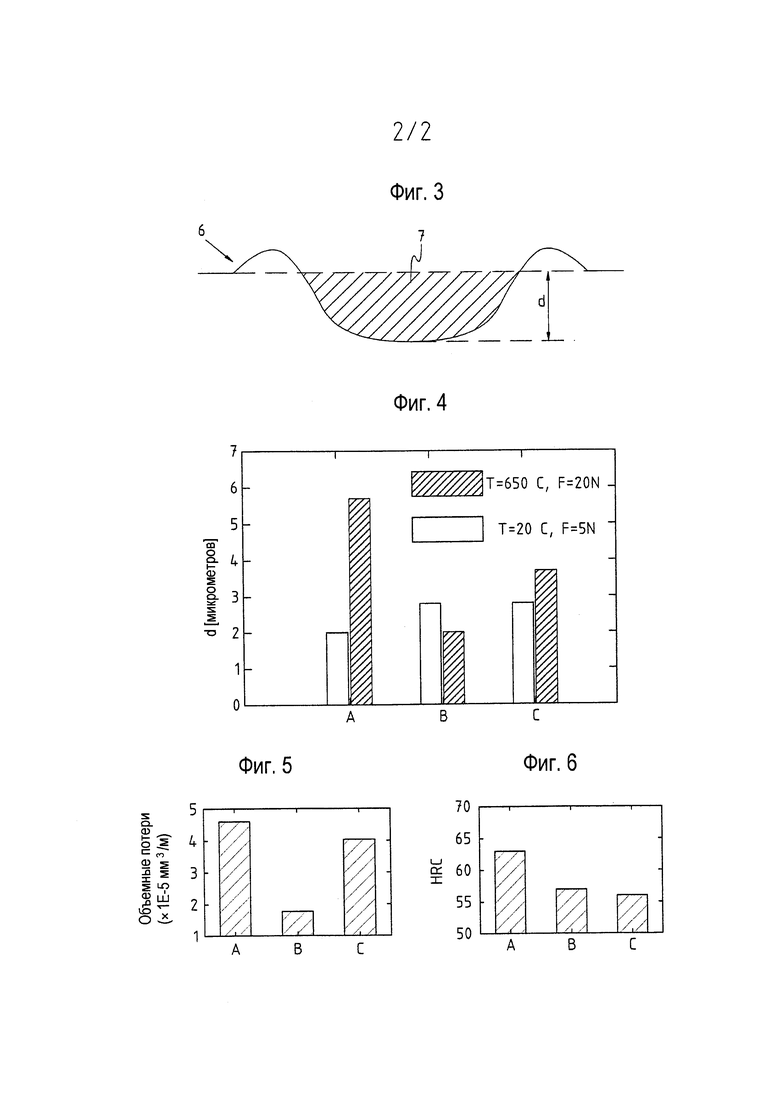

фигура 2 является схематичной фигурой измерительного оборудования "штифт-диск",

фигура 3 показывает поперечное сечение типичной канавки, полученное в результате вычисления "штифт-диск", перпендикулярное к продольному направлению,

фигура 4 является диаграммой, показывающей глубину канавки при комнатной температуре и при 650°C для сплавов А, В и С при эксперименте "штифт-диск",

фигура 5 является диаграммой, показывающей объемную потерю на метр при 650°C для сплавов А, В и С при эксперименте "штифт-диск", и

фигура 6 показывает твердость в HRC (показатель по шкале С метода Роквелла) для сплава А, В и С.

ПОДРОБНОЕ ОПИСАНИЕ

Промышленное производство заготовок, компонентов и режущего инструмента, основанное на порошковой металлургии быстрорежущей стали, запущено 35 лет тому назад. Начальное производство быстрорежущей стали порошковой металлургией основывалось на горячем изостатическом прессовании (HIP) и уплотнении распыленного порошка. HIP-стадия обычно сопровождалась горячей штамповкой HIP-заготовок. Этот способ производства все еще является доминирующим способом порошковой металлургии для производства быстрорежущей стали.

Первоначальной задачей по исследованию и разработке технологии порошковой металлургии быстрорежущей стали было улучшать функциональные характеристики и исполнение быстрорежущей стали в устройствах с высокими требованиями. Основными преимуществами у производственного способа порошковой металлургии являются отсутствие сегрегации с однотипной и изотропной микроструктурами. Таким образом, при порошковой металлургии быстрорежущей стали избегают хорошо известных проблем с крупной и интенсивной сегрегацией карбида в обычной литейной стали и кованной стали.

Таким образом, технологический способ порошковой металлургии быстрорежущей стали с достаточным количеством углеродо- и карбидообразующих элементов приводит к дисперсному распределению карбидов, которые в значительной степени решают проблему низкой прочности и пластичности, имеющую отношение к быстрорежущей стали, производимой обычным способом.

Фигура 1 показывает композитный валок 101 для горячей прокатки. Валок 101 включает аксиально-вытянутое тело 102 с огибающей поверхностью 104, образованной аксиально-вытянутым бандажом 103, расположенным радиально снаружи упомянутого тела 102.

Тело 102 изготовлено из материала с хорошими механическими свойствами и хорошими теплопередающими свойствами; примерами таких материалов являются ковкий чугун или сталь. Тело 102 является цилиндрической цапфой, которая включает у первого края и у второго края элементы для опорных подшипников. Опорные подшипники позволяют монтировать рабочий валок в стан для горячей прокатки. Между упомянутым первым краем и упомянутым вторым краем предусмотрен продольный участок, расположенный для горячей напрессовки бандажа 103 на упомянутое тело 102.

Бандаж 103 является цилиндрическим бандажом с внутренним диаметром, рассчитанным для горячей напрессовки бандажа 103 на упомянутое тело 102. Толщина стенки бандажа 103 имеет размеры с учетом теплоотдачи и срока эксплуатации рабочего валка, а также геометрических ограничений. В предпочтительном варианте осуществления изобретения толщина стенки бандажа составляет 40 миллиметров.

Согласно настоящему изобретению, бандаж 103 изготовлен из быстрорежущей стали, которая, согласно ее химическому составу, состоит из следующих элементов: Углерод (С) 1-3% от массы, хром (Cr) 3-6% от массы, молибден (Mo) 0-7% от массы, вольфрам (W) 0-15% от массы, ванадий (V) 3-14% от массы, кобальт (Co) 0-10% от массы, ниобий (Nb) 0-3% от массы, азот (N) 0-0,5% от массы, иттрий (Y) 0,2-1% от массы и остальные железо (Fe) и постоянные примеси. Следует выделить, что элементы, имеющие нижний предел в 0%, являются необязательными и поэтому могут не включаться. Производство бандажа 103 включает порошок быстрорежущей стали для формирования бочки из упомянутого порошка. Такое формирование, например, может включать высыпание упомянутого порошка внутрь тигля в форме бандажа 103, затем тигель вакуумируют и герметизируют. С целью уплотнения порошка тигель подвергают нагреву и давлению на так называемой стадии горячего изостатического прессования (HIP).

В варианте осуществления изобретения приготовление порошковой смеси включает стадию газового распыления в аргоновой среде расплавленного металла, включающего упомянутые элементы в упомянутом порошке; в варианте осуществления изобретения газовое распыление в аргоновой среде расплавленного быстрорежущего металла приводит к формированию частиц быстрорежущей стали с максимальной величиной в 160 мкм.

После приготовления порошка формуется бандаж из упомянутого порошка. Эта формовка может, например, включать высыпание упомянутого порошка внутрь тигля, затем тигель вакуумируют, например, путем установки давления ниже 0,004 мбар в течение 24 часов, чтобы вакуумировать упомянутый тигель. Затем тигель герметизируют, чтобы поддерживать упомянутое давление в тигле. Уплотнение порошка достигают установкой тигля при повышенной температуре, например, около 1150°C и повышенном давлении, например, около 1000 бар на длительный период времени, например два часа. Эта последняя стадия уплотнения называется горячим изостатическим прессованием (HIP).

За HIP-стадией следует стадия мягкого отжига; предпочтительно стадию мягкого отжига проводят при 900°C, за чем следует понижение температуры до 700°C со скоростью охлаждения в 10°C/час, после чего допускается естественное охлаждение бандажа при комнатной температуре.

После мягкого отжига бандаж можно подвергать механической обработке и предпочтительно стадии упрочнения (аустенизации) при 1100°C и отжигу в три последовательные стадии при 560°C по 60 минут каждая, с естественным охлаждением при комнатной температуре между ними.

Получаемый после этих последовательных стадий бандаж показывает хорошую однородность без вышеупомянутой сегрегации и крупной карбидной структуры, а наиболее важным эффектом является то, что элемент иттрий равномерно распределен в основной матрице быстрорежущей стали.

С целью продемонстрировать исключительные характеристики материала бандажа 103 быстрорежущая сталь была рассчитана без необязательных элементов, смотри таблицу 1. Исключение необязательных элементов приводит к четкой и конкретной демонстрации улучшенного высокотемпературного износа благодаря способу. Ниже описан способ определения величины простых элементов "штифт-диск" для высокотемпературного износа.

Таблица 1 показывает элементы быстрорежущей стали, используемые при эксперименте. Были изготовлены плавки с элементами, приведенными в таблице 1, а из этих плавок был изготовлен порошок посредством газового распыления с использованием аргона. Порошок сплава В и С в таблице 1 имеет величину частиц <160 мкм, порошок сплава А имеет величину частиц <500 мкм.

В последующем описании, с целью дополнительно пояснить настоящее изобретение, будет в деталях описан проводившийся непредельный эксперимент.

Подготовку образцов начинали с заполнения тиглей порошком, причем упомянутые тигли изготовлены из спиральносварных труб с диаметром 73 мм. Затем тигли подвергались давлению ниже 0,004 мбар в течение 24 часов. Далее тигли герметизировали с целью поддерживать упомянутое давление.

С целью уплотнения порошка в тиглях выполнялась операция горячего изостатического прессования при 1150°C и 1000 бар в течение 2 часов. Затем образцы подвергали стадии смягчающего отжига при 900°C, за которой следовало понижение температуры до 700°C со скоростью охлаждению в 10°C/час, после чего допускалось естественное охлаждение образцов при комнатной температуре.

Далее образцы подвергали механической обработке и термической обработке со стадией упрочнения (аустенизации) при 1100°C и отжигом в три последовательные стадии при 560°C по 60 минут каждая, с естественным охлаждением при комнатной температуре между ними.

Заключительная стадия подготовки включала постепенное измельчение и полировку образцов в автоматической мельнице/полировальной машине. В течение заключительной стадии полировки использовали алмазную суспензию величиной 1 мкм.

Фигура 2 показывает установку упрощенного измерения, используемую для трибологического измерения; в области техники эта установка называется "штифт-диск". Принцип трибологического измерения "штифт-диск" состоит в следующем: образец 1 вращается вокруг оси 5 с угловой скоростью ω, измеряемой в количестве оборотов. Одновременно с вращением образца 1, сила F прилагается к штифту 2, который, в свою очередь, прилагает такую же силу F к шару 3. Шар 3 изготовлен из Al203 и имеет диаметр 6 мм. Вращение образца 1 и сила F относительно шара 3 заставляют канавку 6 принимать форму образца 1.

С целью определения характеристики износа при повышенных температурах, нижнюю часть установки "штифт-диск" размещают в печь 4. Таким образом, печь 4 может нагревать образец 1, шар 3 и нижнюю часть штифта 2 до желаемой рабочей температуры.

Фигура 3 показывает поперечное сечение канавки 6, перпендикулярное продольному направлению канавки 6. Глубина d, измеренная от гладкой поверхности образца до основания канавки 6, используется в качестве измерителя износоустойчивости образца. Еще одним показателем износоустойчивости является площадь 7 поперечного сечения, которая обозначена как площадь поперечного сечения канавки 6 ниже полированной поверхности образца 1 перпендикулярно продольному направлению канавки 6. Вертикальное сечение и глубина d канавки 6 была рассчитана с использованием интерферометра белого света Wyko NT9100 от компании Veeco.

Согласно вышеупомянутому описанию, был изготовлен и измерен ряд образцов в соответствии со способом "штифт-диск", представленным выше. Результат способа "штифт-диск" представлен на фигуре 3. Линейная скорость в данном измерении была 20 см/с, прилагаемая сила F составляла 5 Н и 20 Н соответственно, а образцы проворачивались 20000 оборотов.

Как можно видеть на фигуре 4, добавление иттрия приводило к уменьшению глубины канавки при 650°C; видно сплав А с глубиной d канавки, равной 5,7 мкм, сплав В с глубиной d канавки, равной 1,9 мкм, и сплав С с глубиной d канавки, равной 3,7 мкм. Это показывает ожидаемую увеличившуюся износоустойчивость при повышенных температурах для сплавов, производимых изобретенным способом. Добавление 0,5% иттрия в быстрорежущую сталь (Сплав В) приводило к уменьшению глубины d канавки примерно в три раза по сравнению с быстрорежущей сталью без иттрия (Сплав А). Также добавление 1% иттрия в быстрорежущую сталь (Сплав С) приводило к уменьшению глубины d канавки при 650°C.

Более репрезентативным показателем износоустойчивости являются объемные потери на метр (мм3/м). Вычисление объемных потерь на метр выполняют путем интегрирования площади 7 поперечного сечения по продольному направлению канавки и деления на длину окружности канавки. На фигуре 5 представлены объемные потери на метр; объемные потери для сплава А составляют 4,6×10-5 мм3/м, объемные потери для спала В составляют 1,8×10-5 мм3/м и, наконец, объемные потери для сплава С составляют 4×10-5 мм3/м. Соотношение между содержанием иттрия в быстрорежущей стали и соответствующими объемными потерями на метр показано на фигуре 5. Исходя их фигуры 5, можно прийти к выводу, что 0,5 процентное содержание иттрия, очевидно, приводит к наименьшим объемным потерям на метр. Содержание иттрия более 1% также имеет положительный эффект по объемным потерям на метр. Это соотношение означает, что содержание иттрия в 0,5% дает превосходное увеличение предполагаемой износоустойчивости быстрорежущей стали. Следует заметить, что примеры D и Е, хотя и не представленные на чертежах, также показывают соответствующий позитивный эффект вследствие добавления иттрия.

Согласно изобретению, содержание иттрия в быстрорежущей стали находится в пределах диапазона от 0,2 до 1% от массы. Предпочтительно, чтобы содержание иттрия в быстрорежущей стали составляло больше, чем 0,4% от массы, и меньше, чем 0,7% от массы, более предпочтительно от 0,4 до 0,6% от массы, как например от 0,4 до 0,5% от массы, например 0,4, 0,41, 0,42, 0,43, 0,44, 0,45, 0,46, 0,47, 0,48, 0,49 и 0,5.

На фигуре 6 представлена твердость образцов. Для сплава А твердость составляет 63 HRC, для сплава В твердость составляет 57 HRC, а для сплава С твердость составляет 56 HRC. Вывод из фигуры 6 состоит в том, что твердость понижается с добавлением иттрия. Не желая привязываться к какой-либо конкретной теории, одним возможным объяснением такого уменьшения является то, что в сплавах, которые содержат иттрий, имеется меньше углерода, тем самым понижается твердость. Это поясняет теорию на фигуре 4, что твердость быстрорежущей стали преимущественно преобладает над скоростью износа быстрорежущей стали при комнатной температуре. При комнатной температуре скорость износа повышается при снижении твердости. Однако, при повышенных температурах, иные механизмы управляют износом, как например, кинетика роста и механические свойства окалины.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ ИЗ СПЛАВОВ КАРБИДА ВОЛЬФРАМА НА ВАЛКИ ПРОКАТНОГО СТАНА И ПОЛУЧАЕМЫЙ ТАКИМ СПОСОБОМ ВАЛОК | 2021 |

|

RU2791269C1 |

| СОСТАВНОЙ ВАЛОК | 1996 |

|

RU2158640C2 |

| КОВАНЫЙ ВАЛОК, СООТВЕТСТВУЮЩИЙ ТРЕБОВАНИЯМ ПРОИЗВОДСТВА ХОЛОДНОКАТАНЫХ ИЗДЕЛИЙ И СПОСОБ ПОЛУЧЕНИЯ ТАКОГО ВАЛКА | 2011 |

|

RU2572269C2 |

| СОСТОЯЩИЙ ИЗ ДВУХ МАТЕРИАЛОВ УДЛИНЕННЫЙ ЭЛЕМЕНТ-ВСТАВКА ДЛЯ ИЗМЕЛЬЧАЮЩЕГО ВАЛКА | 2009 |

|

RU2536903C2 |

| ПРОКАТНЫЙ ВАЛОК | 1985 |

|

RU1345433C |

| Способ ремонта прокатных валков | 2023 |

|

RU2808509C1 |

| СПОСОБ ПРОИЗВОДСТВА ПРОКАТНЫХ ВАЛКОВ | 1967 |

|

SU206106A1 |

| ПРОКАТНЫЙ ВАЛОК | 1999 |

|

RU2173228C1 |

| Прокатный валок | 1990 |

|

SU1755978A1 |

| МАШИНА БЕССЛИТКОВОЙ ПРОКАТКИ АЛЮМИНИЕВОГО ЛИСТА | 2014 |

|

RU2567943C2 |

Изобретение относится к валку для горячей прокатки. Валок (101) включает бочку, при этом по меньшей мере, часть огибающей поверхности (104) упомянутой бочки изготовлена из быстрорежущей стали, содержащей, мас.%: 1-3 углерода, 3-6 хрома, по меньшей мере один элемент из молибдена до 7 и вольфрама до 15, причем Mo+0,5W=2-10, 3-14 ванадия, 0-10 кобальта, 0-3 ниобия, 0-0,5 азота, 0,2-1 иттрия, остальное - железо и неизбежные примеси. Технический результат заключается в повышении износоустойчивости поверхности валка при повышенной температуре. 16 з.п. ф-лы, 1 табл., 6 ил.

1. Валок (101) для горячей прокатки, содержащий бочку, при этом по меньшей мере, часть огибающей поверхности (104) упомянутой бочки изготовлена из быстрорежущей стали, содержащей следующие элементы, мас.%:

1-3 углерода,

3-6 хрома,

по меньшей мере один элемент из молибдена до 7 и вольфрама до 15, причем Mo+0,5W=2-10,

3-14 ванадия,

0-10 кобальта,

0-3 ниобия,

0-0,5 азота,

0,2-1 иттрия,

остальное железо и неизбежные примеси.

2. Валок (101) по п.1, отличающийся тем, что упомянутая бочка имеет аксиально-вытянутое тело (102) и расположенный радиально снаружи упомянутого тела (102) аксиально-вытянутый бандаж (103).

3. Валок (101) по п.2, отличающийся тем, что упомянутый бандаж (103) изготовлен из упомянутой быстрорежущей стали.

4. Валок (101) по п.2, отличающийся тем, что упомянутый бандаж (103) изготовлен путем уплотнения порошка из упомянутой быстрорежущей стали с нагревом при повышенном давлении.

5. Валок (101) по п.2, отличающийся тем, что упомянутое тело (102) изготовлено из литейной стали или литейного чугуна или кованой стали.

6. Валок (101) по п.2, отличающийся тем, что в материале, из которого изготовлен упомянутый бандаж (103), имеются частицы карбида со средней величиной частицы карбида <3 мкм.

7. Валок (101) по п.2, отличающийся тем, что материал, из которого изготовлен упомянутый бандаж (103), имеет изотропную микроструктуру.

8. Валок (101) по п.2, отличающийся тем, что упомянутый бандаж (103) напрессован путем горячей посадки на упомянутое тело (102).

9. Валок (101) по любому из пп.1-8, отличающийся тем, что сталь содержит больше 0,4 мас.% иттрия.

10. Валок (101) по любому из пп.1-8, отличающийся тем, что сталь содержит меньше 0,6 мас.% иттрия.

11. Валок (101) по любому из пп. 1-8, отличающийся тем, что сталь содержит 0,45-0,60 мас.% иттрия.

12. Валок (101) по любому из пп.1-8, отличающийся тем, что в стали Мо+0,5W=5,0-8,5 мас.%.

13. Валок (101) по любому из пп.1-8, отличающийся тем, что сталь содержит от 1,1 до 1,4 мас.% углерода.

14. Валок по любому из пп.1-8, отличающийся тем, что сталь содержит от 4,0 до 5,0 мас.% хрома.

15. Валок по любому из пп.1-8, отличающийся тем, что сталь содержит от 4,5 до 5,5 мас.% молибдена.

16. Валок по любому из пп.1-8, отличающийся тем, что сталь содержит от 6,0 до 7,0 мас.% вольфрама.

17. Валок по любому из пп.1-8, отличающийся тем, что сталь содержит от 3,0 до 5,0 мас.% ванадия.

| Способ стабилизации электромагнитных колебаний при помощи стрежней из ферромагнитных материалов | 1930 |

|

SU34624A1 |

| СПОСОБ ПОЛУЧЕНИЯ 2,3-ДЕЗОКСИ-ΔЭКДИСТЕРОИДОВ | 2020 |

|

RU2760001C1 |

| БЫСТРОРЕЖУЩАЯ СТАЛЬ | 1999 |

|

RU2164961C2 |

| СТАЛЬНОЙ СПЛАВ ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ МЕТОДОМ ПОРОШКОВОЙ МЕТАЛЛУРГИИ И СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЛИ ИНСТРУМЕНТОВ ИЗ СТАЛЬНОГО СПЛАВА | 2002 |

|

RU2221069C1 |

| JPS5785952 A, 28.05.1982. | |||

Авторы

Даты

2017-01-30—Публикация

2012-09-19—Подача