Изобретение относится к литейному производству, в частности к непрерывному литью полых заготовок.

Известен способ непрерывного литья в облицованный кристаллизатор.

Однако этим способом не предусмотрено получение полых отливок, например труб. При возможном использовании стержней из смесей со связующим из-за газотворности смеси получить стабильное качество отливок не представляется возможным.

Целью изобретения является расширение технологических возможностей непрерывного литься с использованием вакуумно-пленочной формовки (ВПФ).

Цель достигается тем, что в способе непрерывного литья, при котором получают кристаллизатор для полых заготовок, облицованный песчаным наполнителем по методу ВПФ, полость заготовки формируют составным стержнем, изготовленным по методу ВПФ, при этом поочередно вакуумируют лишь участки песчаного стержня, контактирующие с расплавленным металлом, и прекращают вакуумирование этих участков после затвердевания контактирующих со стержнем слоев металла.

Такое техническое решение обеспечивает получение полых отливок непрерывным литьем. Составной "непрерывный" стержень обеспечивает формирование полости отливки и вакуумируется лишь на этапе формовки, сборки и на тех участках, которые соприкасаются с жидким металлом и на которых формируются твердые слои или корка отливки. Вакуумировать другие области стеpжня нет необходимости после образования твердой структуры отливки. Кроме того, без прекращения вакуумирования стержня за пределами формообразующих участков, без перекрывания центрального коллекторного канала стержня со стороны затвердевшей отливки нельзя достичь необходимой интенсивности вакуумирования и обеспечить прочность песчаной облицовки, так как при удалении стержня из отливки в центральный канал будет подсасываться избыточный объем воздуха. Благодаря предложенному способу, можно получать не только отливки с постоянной формой сечения по длине, но и с полостью, имеющей сложную поверхность.

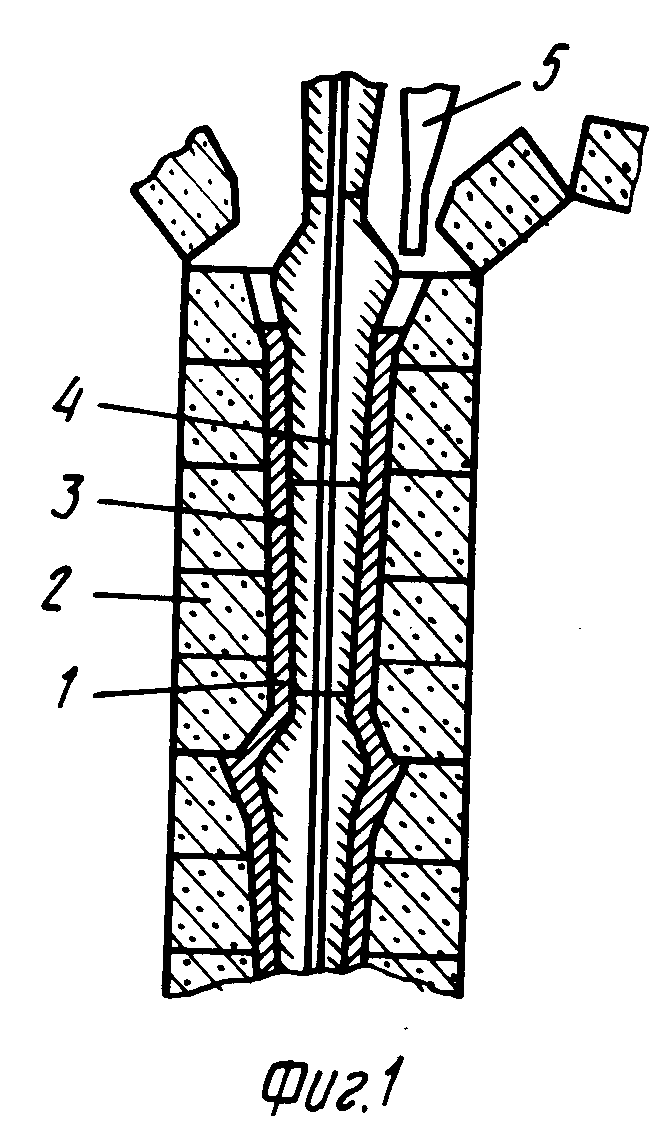

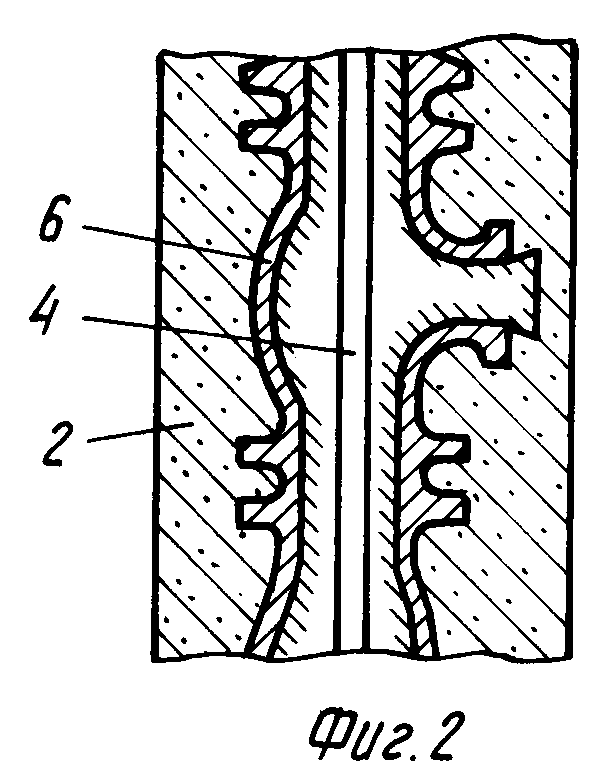

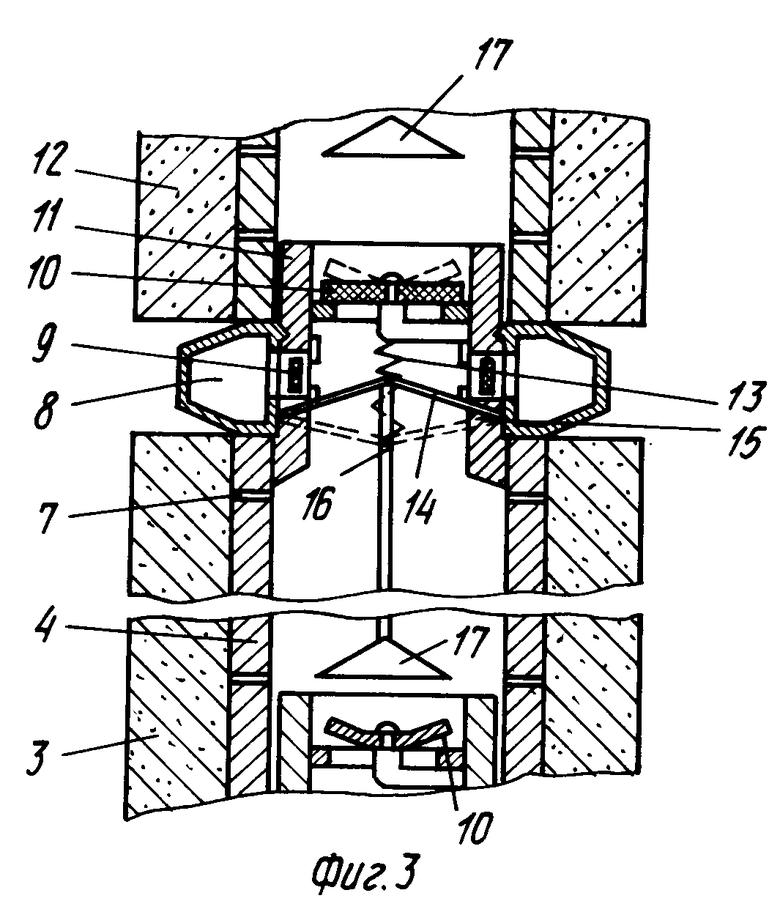

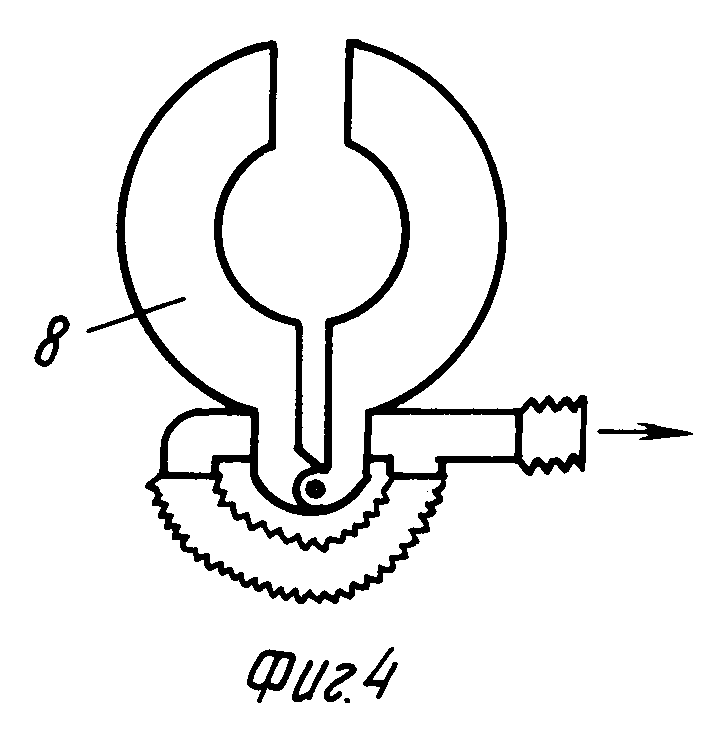

На фиг. 1 изображен кристаллизатор установки непрерывного литья труб, разрез; на фиг.2 - кристаллизатор при получении отливок вентиля непрерывным литьем; на фиг. 3 - схема стыковки частей стержня; на фиг.4 - клещевой патрубок для подключения стержня к вакуум-сети.

Для получения отливки трубы 1 используют известные конструкции кристаллизаторов 2, имеющих облицовку, полученную ВПФ (синтетическая пленка не показана). Стержень 3 выполнен составным из частей, изготовленных ВПФ. Каждая часть имеет сквозной перфорированный вакуум-провод 4. Для заливки используют желоб или металлопровод 5. Отливка вентиля 6 показана на фиг.2. Вакуум-провод 4 имеет отверстия 7 для вакуумирования песка. Клещевым патрубком 8 через щелевые клапаны 9 подключают вакуум-провод к внешней вакуум-сети. Клапаны 9 и торцевой клапан 10 на патрубке 11 обеспечивают отсос газов лишь по направлению из стержня и закрывают при обратном движении газов. При транспортировке части 12 стержня дно вакуум-провода закрывают, например, крышкой из тонкой жести. Вакуум-провод 4 каждой части стержня имеет реечный механизм закрывания вакуум-провода нижней части, состоящий из пружины 13, реечных упоров 14, связанных шарнирно между собой и штоком 16. Патрубок 11 имеет два щелевых отверстия 15, в которых продеваются упоры 14 и подпираются в закрытом состоянии створками патрубка 8 - это обеспечивает фиксацию пружины 13 в сжатом состоянии. Шток 16 имеет упор-крышку 17, выполненную по размеру створок клапана 10. При движении штока 16 вниз за счет энергии пружины 13 и веса реечного механизма происходит закрывание клапана 10, нижнего по отношению к вакуумируемым участкам стержня.

Способ предлагается реализовать для получения отливок труб 1 или вентилей 6. Облицованный методом ВПФ кристаллизатор 2 получают одним из известных способов, например, из составных полуформ, собранных в конвейер. Стержень 3 выполняют из частей, изготовленных методом ВПФ также одним из известных способов, стержень вакуумируют при помощи перфорированного вакуум-провода 4. Рабочую полость образуют между кристаллизатором 2 и стержнем 4 и заливают ее металлом по желобу-металлопроводу 5.

Стержень 3 последовательно собирают из частей, устанавливая одну часть на другую по мере заливки - затвердевания отливки. Длина вакуумируемой части стержня должна быть больше длины зоны заливки - затвердевания стержня. При этом нижняя часть окружена твердым металлом и жестко зафиксирована, а верхняя часть стержня удерживается и центрируетcя, например, манипулятором. Стержень 3, облицованный методом ВПФ (синтетическая пленка не показана) вакуумируют через отверстия 7 вакуум-провода 4, который подключают клещевым патрубком 8 к внешней вакуумности. Вакуум-провод имеет щелевые клапаны 9 и торцевой клапан 10 известной конструкции. Резиновые прокладки этих клапанов отклоняются в сторону от полости вакуум-провода и обеспечивают выход газов из полости. При обратном движении газов клапаны плотно закрываются.

Вакуумирование вакуум-провода 4 части стержня при ее установке в кристаллизатор осуществляют через клапаны 9, клапан 10 закрыт. При движении стержня вниз (фиг. 3) с одновременной заливкой металла, при приближении клещевого патрубка 8 к зеркалу металла в кристаллизаторе происходят наращивания стержня другой его частью. При этом на верхний патрубок 11 стержня надевают вакуум-провод очередной части 12 стержня (фиг.3). При транспортировании торец вакуум-провода части 12 стержня закрывают крышкой-шибером (не показана) из тонкой жести (толщиной не более 1-2 мм).

Часть 12 стержня с крышкой подводят впритык к патрубку 11, крышку-шибер сдвигают и быстро надевают вакуум-провод части 12 на патрубок 11. После этого раздвигают и удаляют клещевой патрубок 8 (клапаны 9 сразу автоматически закрываются) и глубже надевают часть 12 на патрубки 11 до плотного стыка песчаных облицовок частей стержня. Нижняя часть стержня вакуумируется через клапан 10.

Однако, поскольку после затвердевания корки отливки отпадает необходимость в вакуумировании контактирующего с отливкой стержня, то в этой части стержня прекращают вакууирование. Это достигается специальным реечным механизмом, вмонтированным в вакуум-провод каждой части стержня. При транспортировке части стержня пружина 13 механизма сжата и удерживается шарнирно связанными реечными упорами 14, которые через щелевые отверстия 15 выходят за пределы патрубка 11 и упираются во фланец клещевого патрубка 8. После удаления патрубка 8 pеечные упоры 14 несколько продвигаются в отверстие 15, а затем действием пружины 13 и собственного веса реечные упоры 14 поворачиваются в шарнирном соединении и опускают вниз (фиг.3) связанный с ним шток 16, проходящий вдоль всего стержня. Шток 16 имеет упор-крышку 17, которая, опускаясь, прижимает резиновые створки клапана 11 и закрывает его. При этом вакуумируют только две верхние части составного стержня, а нижние не вакуумируют. Это обеспечивает экономию энергии на вакуумирование и способствует последующему удалению стержня при дальнейшей порезке затвердевшей и охлажденной отливки, что производят известными способами.

Изобретение позволяет получать непрерывным литьем различные полые заготовки. Стержень может иметь дополнительные знаки, выходящие по разъему кристаллизатора из двух половин (фиг.2).

Обеспечить стабильное качество получаемых полых заготовок при использовании составного стержня изготовленного из смесей со связующим, весьма затруднительно из-за высокой газотворности смеси окруженного металлом стержня, трудности центровки, обеспечения достаточно высокой прочности стержня, сложности при выбивке стержня. Эти вопросы решены при изготовлении стержня методом ВПФ с обеспечением присущей технологии ВПФ высокой точности отливок, экологичности и экономичности производства.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ПОЛЫХ ЗАГОТОВОК | 1991 |

|

RU2030950C1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ | 1992 |

|

RU2022681C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛЫХ ТОНКОСТЕННЫХ ОТЛИВОК | 1991 |

|

RU2015793C1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ | 1991 |

|

RU2029653C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК В ВАКУУМНО-ПЛЕНОЧНЫХ ФОРМАХ | 1991 |

|

RU2014939C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕПРЕРЫВНОГО ЛИТЬЯ НАМОРАЖИВАНИЕМ | 1991 |

|

RU2017560C1 |

| УСТАНОВКА ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ | 1992 |

|

RU2026767C1 |

| УСТАНОВКА ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ | 1992 |

|

RU2040357C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМЫ ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ | 1991 |

|

RU2029652C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ ДЛЯ КРУПНЫХ ОТЛИВОК В ЯМЕ ПО МОДЕЛИ | 1991 |

|

RU2026126C1 |

Изобретение обеспечивает расширение технологических возможностей изготовления кристаллизатора для полых заготовок, облицованного песчаным наполнителем по методу ВПФ, что достигается формированием полости заготовки составным стержнем, изготовленным по методу вакуумно-пленочной формовки. Поочередно вакуумируют участки стрежня, контактирующие с расплавленным металлом. Вакуумирование участков прекращают после затвердевания контактирующего со стержнем слоя металла. 4 ил.

СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ, включающий нанесение облицовки на кристаллизатор в виде конвейера, заливку металла и выдержку для затвердевания, отличающийся тем, что облицовку наносят методом вакуумно-пленочной формовки путем засыпки песка на конвейер, наложения на песок синтетической пленки, формовки рабочей полости и создания в песке рабочего разрежения, при формовке рабочей полости используют составной стержень для оформления полости заготовки, изготовленный методом вакуумно-пленочной формовки, при этом вакуумируют лишь участки стержня, контактирующие с расплавленным металлом, а после затвердевания контактирующего с ним слоя вакуумирование прекращают.

| Способ крашения тканей | 1922 |

|

SU62A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-01-27—Публикация

1991-09-16—Подача