(54) спсхюБ ЦЕНТРОБЕЖНОГО литья

еще тем, что в этом процессе струя задмсгся и, как правило, истечение металла протекает небольшой струей. Но даже при отливке чугунов этими способами наблюдаются яеслитимы по форме навивки металла с внешней поверхности отливки и корольки, так как металл при падении струи разбрызгивается и не сваривается с телом отливки.

Известеи способ заливки с использованием предварительной камеры (4.

.Заливаемый металл поступает в предварительную камеру, приобретает в ней окружную скорость, близкую F окружной скорости формы, и через радиальные отверстия в стержне заполняет рабочую часть формы.

Недостатки этого способа заливки: наличие предварительной камеры связано с непроизводительным использованием формы; сложность устройства самой камеры, дополнительные трудозатраты по очистке отливки от стержня, разделяющего форму и камеру, по отбивке и зачистке камерной части металла от отливки.

Заполнение рабочей полости формы струями металла, поступающими через радиальные отверстия в стержне из предварительной камеры, предопределяет, с одной стороны, засорение формы из-за размыва стержня, а, с другой стороны, рас-кжание жидкого металла отдельными струями в первоначальный момент вызывает повышенное окисление металлаи ускоренную кристаллизацию, в силу чего данный способ применим для отлива массивных, позволяющих растворить первоначально закристаллизовавшиеся слои металла в теле отливки при последующем заполнении формы, причем это применимо только д,пя сплавов с малой склонностью к окислению и пленообразованию, так как в противном случае будет повышенное насыщение металла отливки окислами, а также образование неслитин.

Известен центробежный способ ОТЛКРКИ цилиндрических деталей с применением подвижного упора, снабженного хвостовиком {5|.

Данный способ позволяет получать отливки различной длины без смены изложницы. Однако при заполнении металлом, формы в начальный период ,аливки, когда падающая струя соударяется с поверхностью, образуются брызги, которые разлетаются по форме и кристаллизуются, в результате чего образуются литейные дефекты, так называемые корольки. В начальный период залиЬки поступающий металл под действием центробежных сил растекается тонким слоем по поверхности формы одновременно как по диаметру, так и в продольном направлении, причем не сплошным потоком, а отдельными ручьями, распределяющимися винтообразно по поверхности формы, окисляясь и охлаждаясь. Если скорость заливки небольшая, а толщина стенки отливки незначительная, то первые слои металла кристаллизуются прежде, чем растворяются в поступающем в форму жидком металле, а результате образуются на поверхности отливки дефекты (спаи, неслитйны, окнсные плены).

Эти усиливаются при литье снлавов, склонных к окислению и пленообразованию

И во всех случаях, когда проводятся первые три отливки на холодный корпус изложницы в начале смены. Дефекты настолько значительны, что в производстве даже планируют первые две отливки в технологический брак.

Известна центробежная литейная форма, позволяющая получать отливки с различными диаметрами в одной форме б. Однако такая форма включает целую систему вставок, уменьшающих полезную полость формы и увелнчивающих общую массу формы, отрицательно сказывающихся на работе формы в динамическом режиме, при этом для процесса вращения требуется приводной механизм увеличенной мощности.

Известен способ заливки центробежной фор5мы, снабженной поршнем, включнюнхнй подачу жидкого металла в полость формы н одновременное перемещение формы относительно порш ня на всю длину полости формы, обеспечивающее образование стенок отливки требуемой толщины 7,

Данный способ позволяет регулировать кинетику движения (растекания) жидкого расплава по поверхности формы и этим самым получать отливки повышенного качества. Однако этот способ обеспечивает получение за однн

5 цикл сборки формы и последующей заливки жидким металлом только один типоразмер отливки н не дает возможности изготовлять несколько типоразмеров отливок, отличающихся друг от друга различной величиной внутренних диаметров.

Цель изобретения - получить отливки различных типоразмеров и из разных материалов за один цикл.

Это достигается тем, что в процессе относительного продольного перемещения формы и поршня и заливки металла в полость формы проводят периодические остановки продольного перемещения формы н поршня, прекращение по дачи жидкого металла в полость формы Н выдержку залитой порции жидкого металла до его затвердевания (кристаллизации) с последующим сообщением форме и поршню продольного движения относительно друг друга н одновременным возобновлением подачи жидкого металла в полость формы, образовавшейся между затвердевшей отливкой н подвижным поршнем.

S

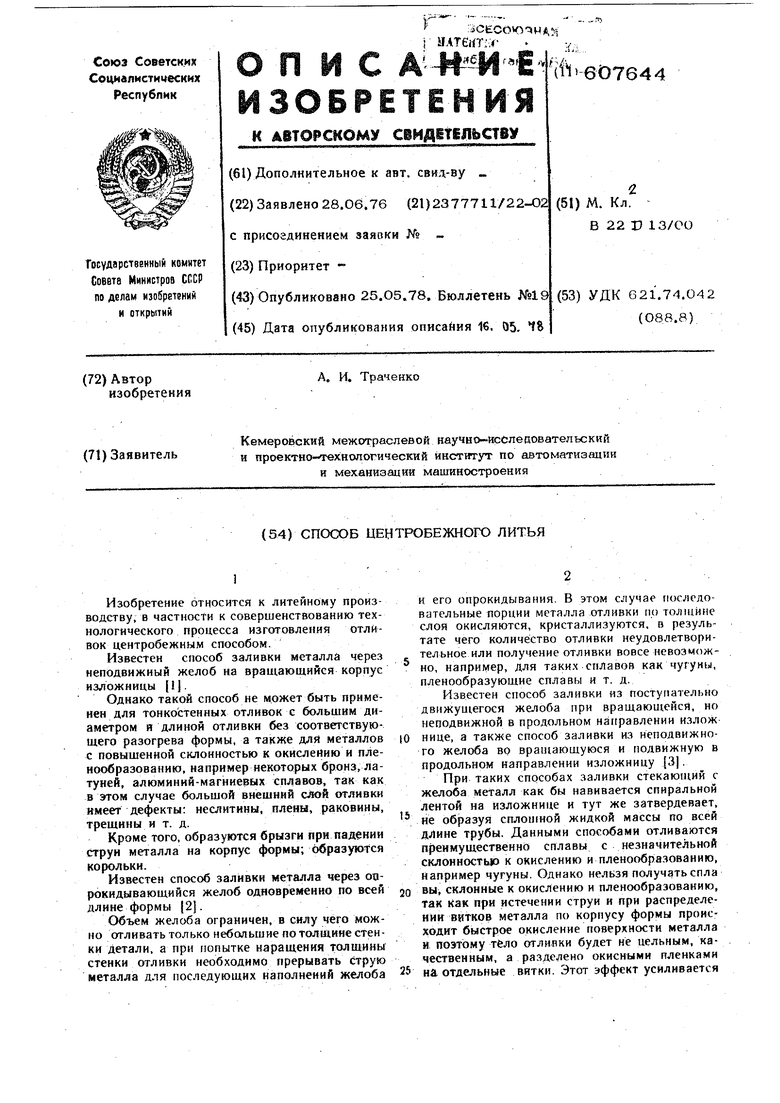

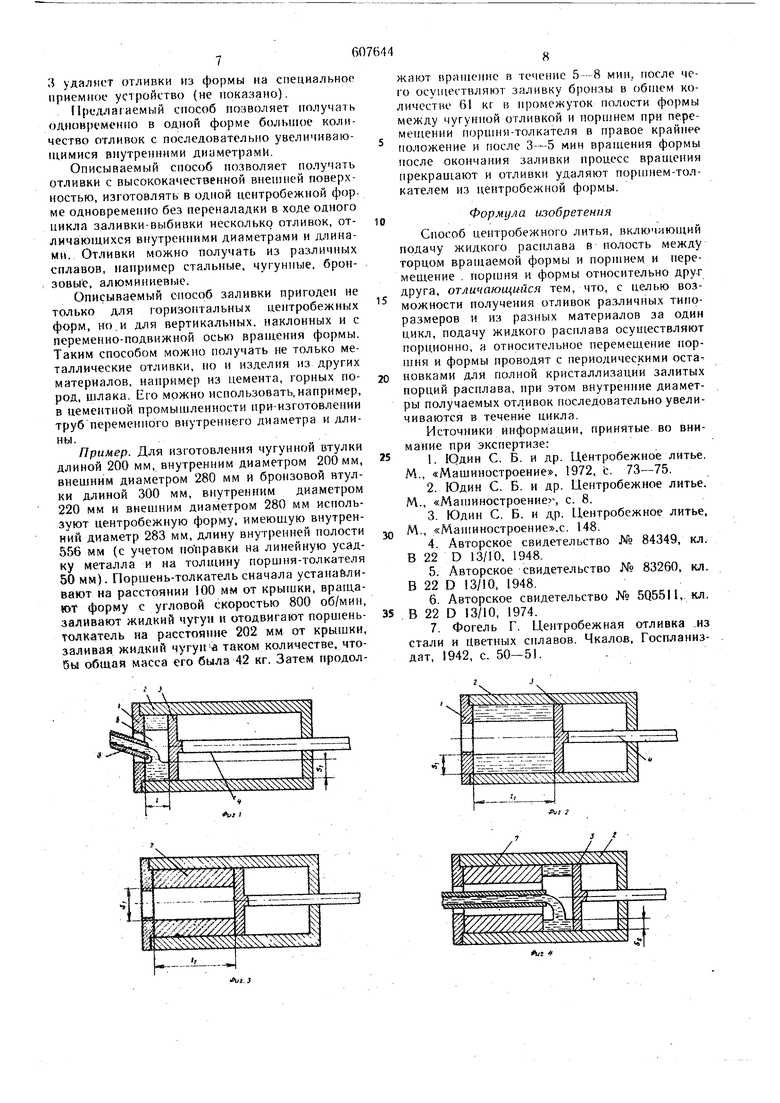

На фиг. 1 приведен продольно-осевой разрез центробежной формы с горизонтальной осью вращения, первоначальный момент нодачи жидкого металла в-Нолость формы в процессе нзготовлення первой отлнвки;

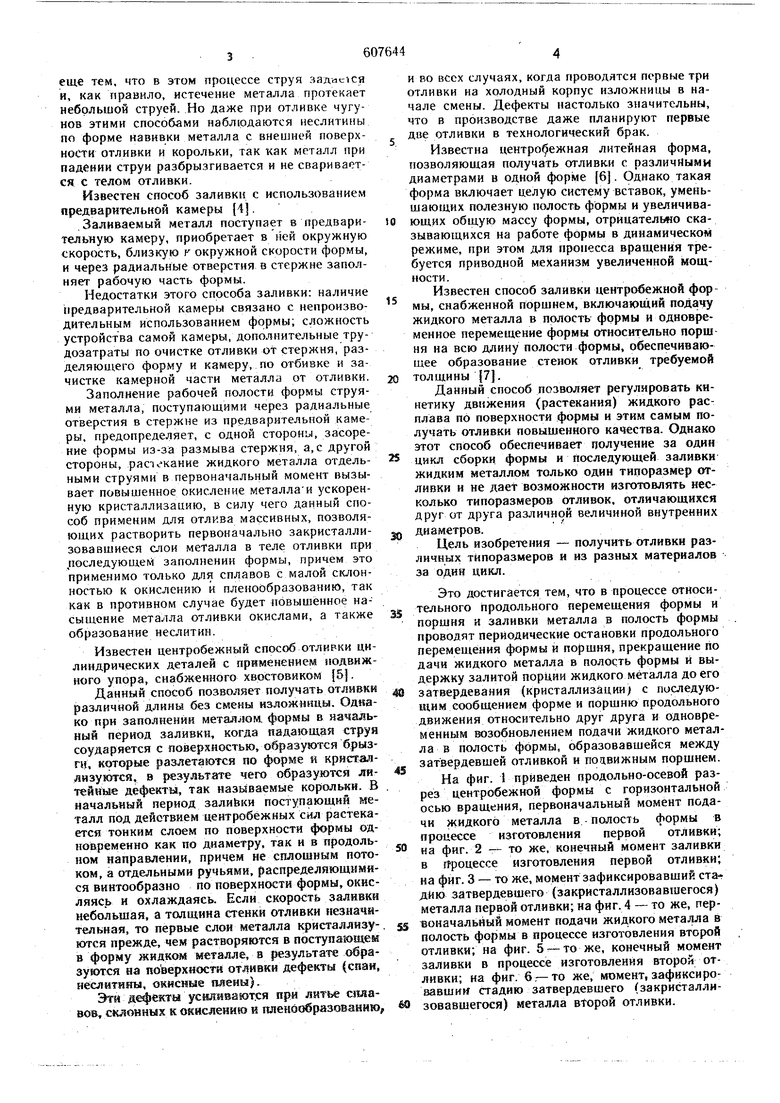

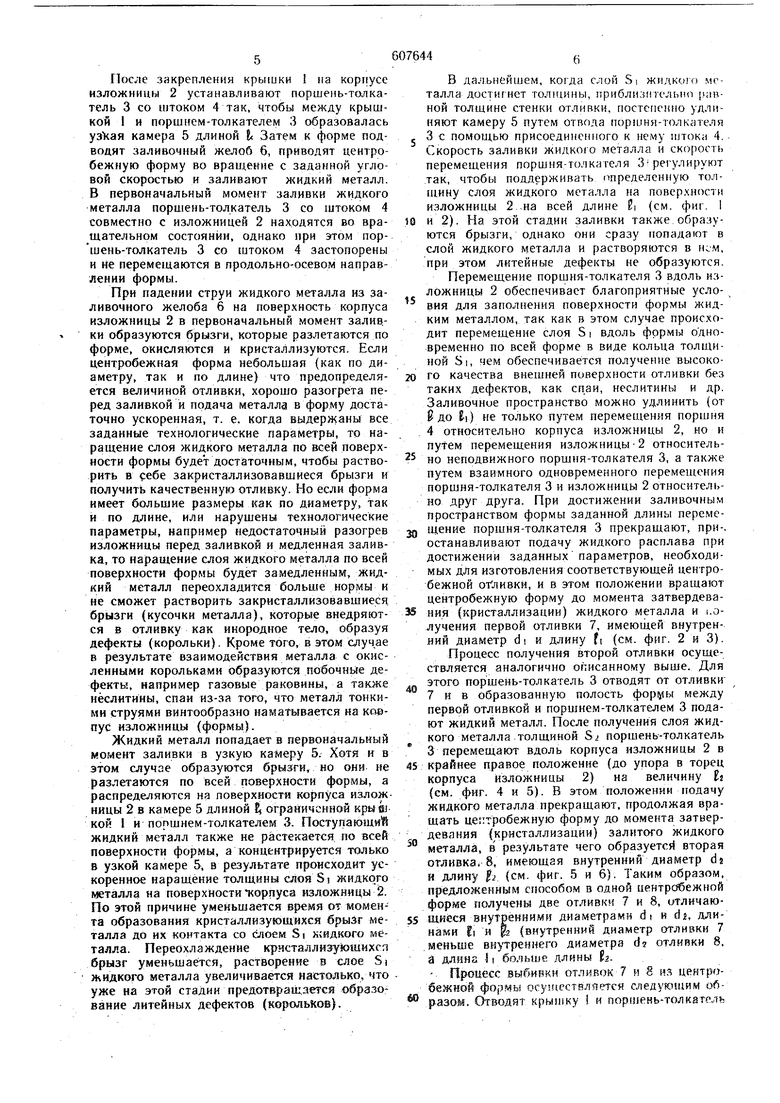

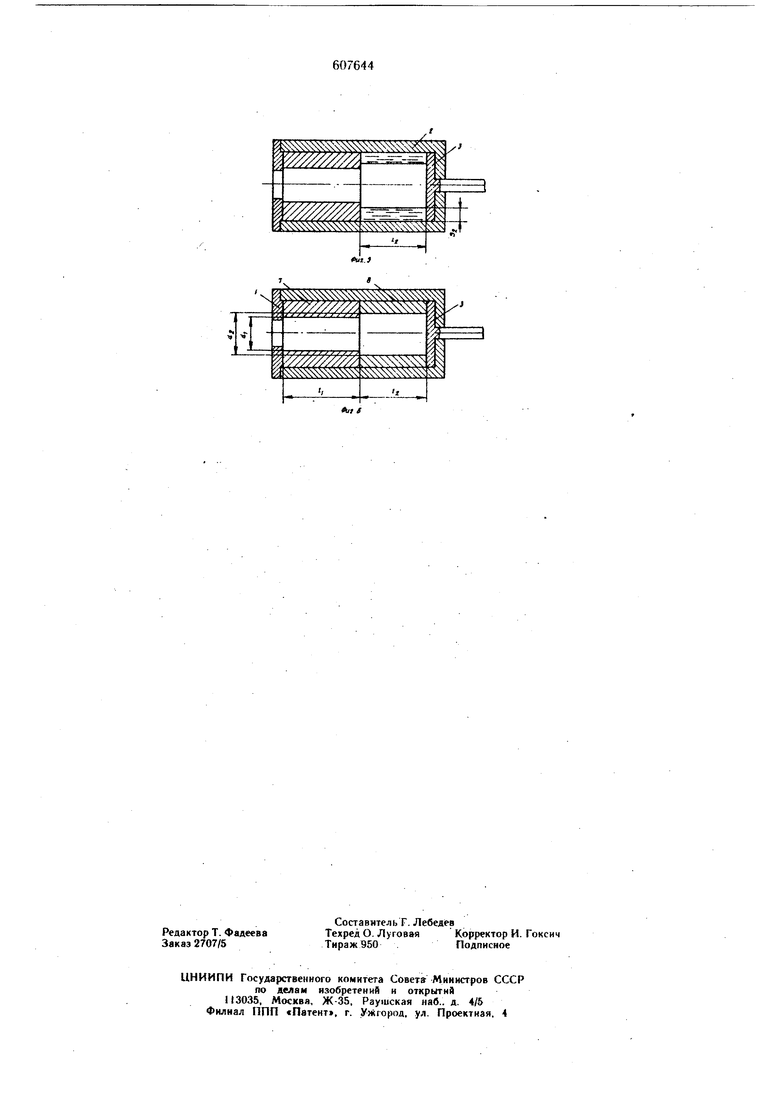

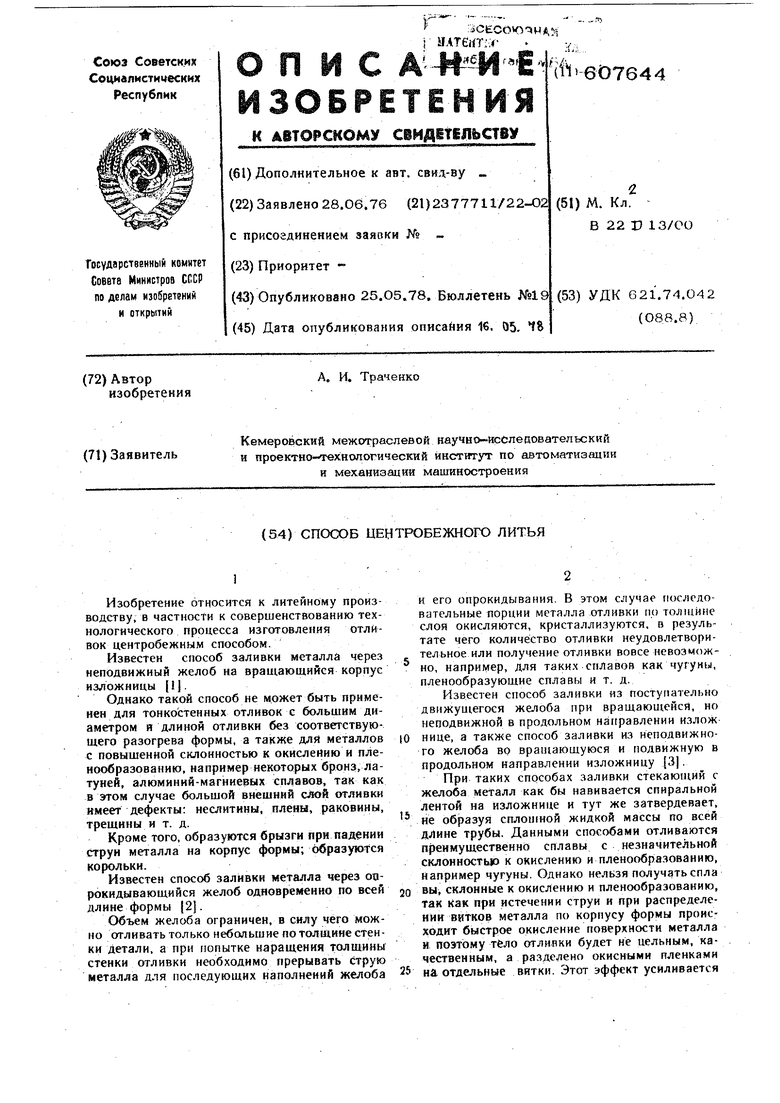

0 на фиг. 2 - то же, конечный момент заливки в процессе изготовления первой отлнвки; на фнг. 3 - то же, момент зафиксировавший стадню затвердевшего {закристаллизовавшегося) металла первой отлнвки; на фнг. 4 - то же, первоначальный момент нодачн жидкого металла в

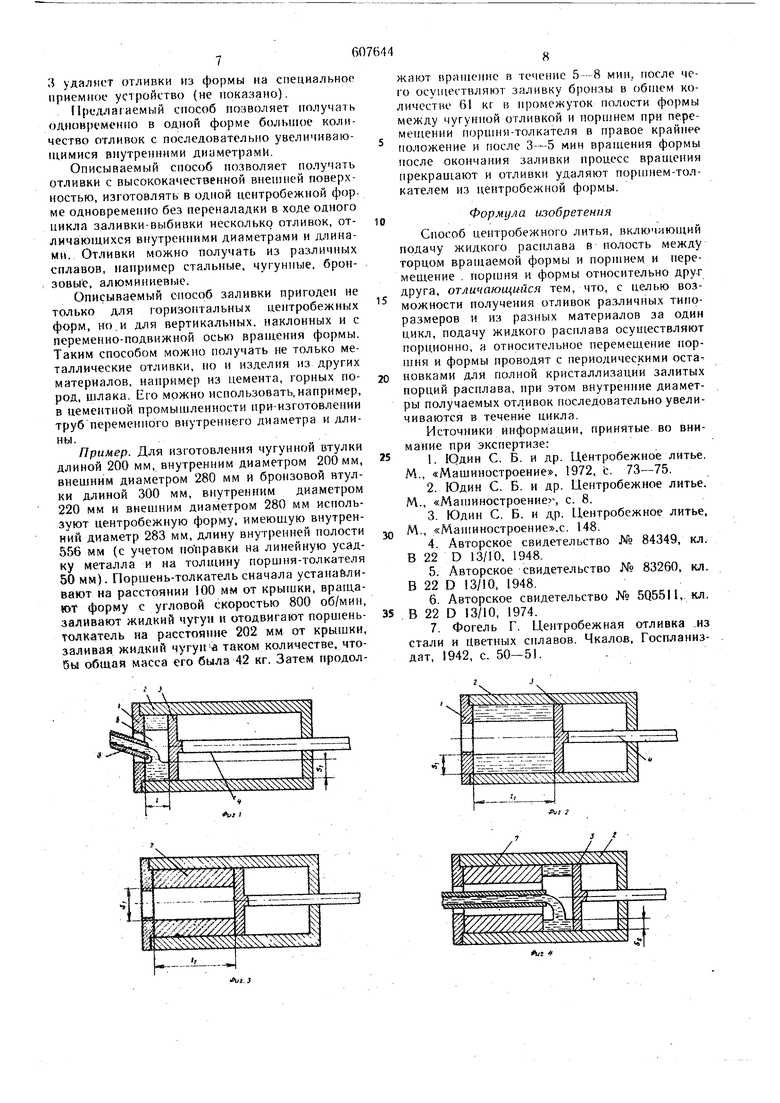

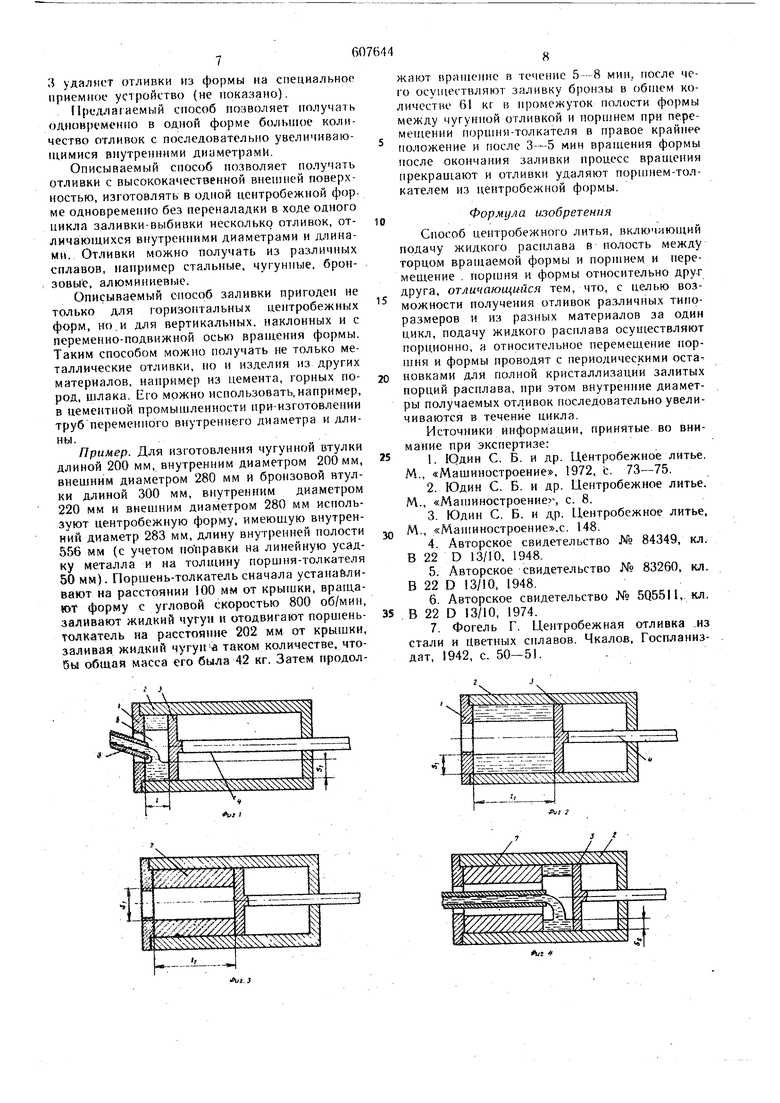

5 нолость формы в процессе изготовления второй отлнвки; на фиг. 5 -то же, конечный момент заливки в процессе изготовления второй отливки; на фнг. 6 -то же, момент, зафиксировавшим стадию затвердевшего (закрнсталлизовавшегося) металла вtopoй отливки.

После закрепления крышки i на корпусе изложницы 2 устанавливают поршень-толкатель 3 со штоком 4 так, чтобы между крышкой 1 и поршнем-толкателем 3 образовалась камера 5 длиной Ь Затем к форме подводят заливочный желоб 6, приводят центробежную форму во вращение с заданной угловой скоростью и заливают жидкий металл. В первоначальный момент заливки жидкого металла поршень-толкатель 3 со штоком 4 совместно с изложницей 2 находятся во вра щательном состоянии, однако при этом поршень-толкатель 3 со цтоком 4 застопорены и не перемещаются в продольно-осевом направлении формы.

При падении струи жидкого металла из заливочного желоба 6 на поверхность корпуса изложницы 2 в первоначальный момент залив.ки образуются брызги, которые разлетаются по форме, окисляются и кристаллизуются. Если центробежная форма небольшая (как по диаметру, так и по длине) что предопределяется величиной отливки, хорошо разогрета перед заливкой и подача металла в форму достаточно ускоренная, т. е, когда выдержаны все заданные технологические параметры, то наращение слоя жидкого металла по всей поверхности формы будет достаточным, чтобы растворить в себе закристаллизовавшиеся брызги и получить качественную отливку. Но если форма имеет большие размеры как по диаметру, так и по длине, или нарушены технологические параметры, например недостаточный разогрев изложницы перед заливкой и медленная заливка, то наращение слоя жидкого металла по всей поверхности формы будет замедленным, жидкий металл переохладится больше нормы и не сможет растворить закристаллизовавшиеся брызги (кусочки металла), которые внедряются в отливку как инородное тело, образуя дефекты (корольки). Кроме того, в этом случае в результате взаимодействия металла с окисленными корольками образуются побочные дефекты, например газовые раковины, а также иёслитины, спаи из-за того, что металл тонкими струями винтообразно наматывается иа коепус изложницы (формы).

Жидкий металл попадает в первоначальный момент заливки в узкую камеру 5. Хотя и в этом случае образуются брызги, но они не разлетаются по всей поверхности формы, а распределяются на поверхности корпуса изложницы 2 в камере 5 длиной ограниченной крыш кой 1 и поршнем-толкателем 3. Поступающий жидкий металл также не растекается по всей поверхности формы, а концентрируется только в узкой камере 5, в результате происходит ускоренное наращение толщины слоя Si жидкого металла на поверхностикорпуса изложницы 2. По этой причине уменьшается время от момента образования кристаллизующихся брызг металла до их контакта со слоем Si х идкого металла. Переохлаждение кристаллнзуюшихсп брызг уменьшае тся, растворение в слое Si жидкого металла увеличивается настолько, что уже на этой стадии предотв|)ащзется образование литейных дефектов (корольков).

В дальнейшем, когда слой Si жилко() металла достигнет толщины, ПрнбЛИЗНТОЛЬИП i;iBной толщине стенки отливки, постсг С И1о удлиняют камеру 5 путем отвода К)р иня-толкателя

3с помощью присоединенFioro к нему штока 4. Скорость заливки жидкого металла н скорость перемещения поршня-толкателя Зарегулируют так, чтобы поддерживать определенную толщину слоя жидкого металла на поверхности изложницы 2 .на всей длине Ki (см. фиг. 1 и 2). На этой стадии заливки также образу0ются брызги, однако они сразу попадают в слой жидкого 1еталла и растворяются в , при этом литейные дефекты не образуются.

Перемещение поршня-толкателя 3 вдоль изложницы 2 обеспечивает благоприятные усло5вия для запол 1ения поверхности формы жидким металлом, так как в этом случае происходит перемещение слоя Si вдоль формы одновременно по всей форме в виде кольца толщиной Si, чем обеспечивается получение высокого качества внешней поверхности отливки без

0 таких дефектов, как спаи, неслитины и др. Заливочное пространство можно удлинить (от 8 до li) не только путем перемещения поршня

4относительно корпуса изложницы 2, но и путем перемещения изложницы-2 относитель5но неподвижного поршня-толкателя 3, а также путем взаимного одновременного перемещения поршня-толкателя 3 и изложницы 2 относительно друг друга. При достижении заливочным пространством формы заданной длины пере.мещение поршня-толкателя 3 прекращают, при-,

0 останавливают подачу жидкого расплава при достижении заданных параметров, необходимых для изготовления соответствующей центробежной отливкй, и в этом положении вращают центробежную форму до момента затвердевания (кристаллизации) жидкого металла и i.oлучения первой отливки 7, имеющей внутренний диаметр di и длину fi (см. фиг. 2 и 3).

Процесс получения второй отливки осуществляется аналогично описанному выше. Для этого поршень-толкатель 3 отводят от отливки 7 н в образованную полость между первой отливкой и поршнем-толкателем 3 подают жидкий металл. После получения слоя жидкого металла толщиной Sj порщень-толкатель 3 перемещают вдоль корпуса изложницы 2 в крайнее правое положение (до упора в торец

5 корпуса изложницы 2) на величину Ег (см. фиг. 4 и 5). В этом положении подачу жидкого металла прекращают, продолжая вращать центробежную форму до момента затвердевания (кристаллизации) залитого жидкого металла, в результате чего образуете вторая отливка. 8, имеющая внутренний диаметр dj я длину л (см. фиг. 5 и 6). Таким образом, предложенным способом в одной центробежной форме гюлучены две отливки 7 и 8, отличающиеся внутренними диаметрами di в di, длинами li и §2 (внутренний диаметр отливки 7 яеньше вн треннего диаметра d отливки 8. а длнна J i больше длины Ег. - Процесс выбивки отливок 7 и с из центробежной формы осуществляется следующим обiр-азом. С гводят I и поршень-толкатель 3 удаляет отливки из формы на специальное приемное устройство (не показано). Предлагаемый способ позволяет получать одновременно в одной форме больпюе количество отливок с последовательно увеличиваюН1,имися внутренними диаметрами. Описываемый способ позволяет получать отливки с высококачественной внешней поверхностью, изготовлять в одной центробежной форме одновременно без переналадки в ходе одного цикла заливки-выбивки несколько отливок, отличающихся внутренними диаметрами и длинами. Отливки можно получать из различных сплавов, например стальные, чугунные, бронзовые, алюминиевые. Описываемый способ заливки пригоден не только для горизонтальных центробежных форм, но.и для вертикальных, наклонных и с переменно-подвижной осью вращения формы. Таким способом можно получать не только металлические отливки, но и изделия из других материалов, например из цемента, горных пород, шлака. Его можно использовать.например, в цементной промышленности приизготовлении труб переменного внутреннего диаметра и длины . Пример. Для изготовления чугунной втулки длиной 200 мм, внутренним диаметром 200мм, внешним диаметром 280 мм и бронзовой втулки длиной 300 мм, внутренним диаметром 220 мм и внешним диаметром 280 мм используют центробежную форму, имеющую внутренний диаметр 283 мм, длину внутренней полости 556 мм (с учетом поправки на линейную усадку металла и на толщину поршня-толкателя 50 мм). Поршень-толкатель сначала устанайливают на расстоянии 00 мм от крышки, вращают форму с угловой скоростью 800 об/мин, заливают жидкий чугун и отодвигают поршеньтолкатель на расстонине 202 мм от крышки, заливая жидкий мугупй таком количестве, чтобы общая масса его была 42 кг. Затем продолжают вращение в течение 5-8 мин, после чего осуществляют заливку бронзы в обн1ем количестве 61 кг в промежуток полости формы между чугунной отливкой и поршнем при перемещении поршня-толкателя в правое крайнее положение и после 3--5 мин вращения формы после окончания заливки процесс вращения прекращают и отливки удаляют поршнем-толкателем из центробежной формы. Формула изобретения Способ центробежного литья, включающий подачу жидкого расплава в полость между торцом врап1аемой формы и порпшем и перемещение поршня и формы относительно друг друга, отличающийся тем, что, с целью возможности получения отливок различны.ч типоразмеров и из разных материалов за один цикл, подачу жидкого расплава осуществляют порционно, а относительное перемещение поршня и формы проводят с периодическими остановками для полной кристаллизации залитых порций расплава, при этом внутренние диаметры получаемых отливок последовательно увеличиваются в течение цикла. Источники информации, принятые во внимание при экспертизе: 1.К)дин С. Б. и др. Центробежное литье. М., «Машиностроение, 1972, с. 73-75. 2.Юдин С. Б. и др. Центробежное литье. М., «Ма1пиностроение % с. 8. 3.Юдин С. Б. и др. Центробежное литье, М., «Ма пиностроение.с. 148. 4.Авторское свидетельство N° 84349, кл. В 22 D 3/Ш, 1948. 5.Авторское свидетельство № 83260, кл. В 22 D 13/10, 1948. 6.Авторское свидетельство № 505511,. кл. В 22 D 13/10, 1974. 7.Фогель Г. Центробежная отливка .из стали и Цветных сплавов. Чкалов, Госпланиздат, 1942, с. 50-51.

л/г

У/7///////.

/

| название | год | авторы | номер документа |

|---|---|---|---|

| Заливочное устройство для центробежнолитейных машин | 1980 |

|

SU865506A1 |

| Заливочное устройство для центробежных машин | 1978 |

|

SU780953A1 |

| Центробежная установка | 1978 |

|

SU784977A1 |

| Многосекционная центробежная форма | 1978 |

|

SU789229A1 |

| Способ футеровки центробежной формы | 1972 |

|

SU471155A1 |

| СПОСОБ ЦЕНТРОБЕЖНОЙ ОТЛИВКИ ТОЛСТОСТЕННЫХ СТАЛЬНЫХ ЗАГОТОВОК | 2009 |

|

RU2391181C1 |

| Многосекционная центробежная литейная форма | 1976 |

|

SU655470A1 |

| Центробежная стопочная форма | 1977 |

|

SU698718A1 |

| СПОСОБ ЛИТЬЯ КОЛЬЦЕВЫХ ЗАГОТОВОК ИЗ АЛЮМИНИЕВЫХ ИЛИ МАГНИЕВЫХ СПЛАВОВ | 2021 |

|

RU2765561C1 |

| СПОСОБ ЦЕНТРОБЕЖНОЙ ОТЛИВКИ ДЛИННОМЕРНЫХ ТОНКОСТЕННЫХ СТАЛЬНЫХ ТРУБ | 2009 |

|

RU2388575C1 |

Авторы

Даты

1978-05-25—Публикация

1976-06-28—Подача