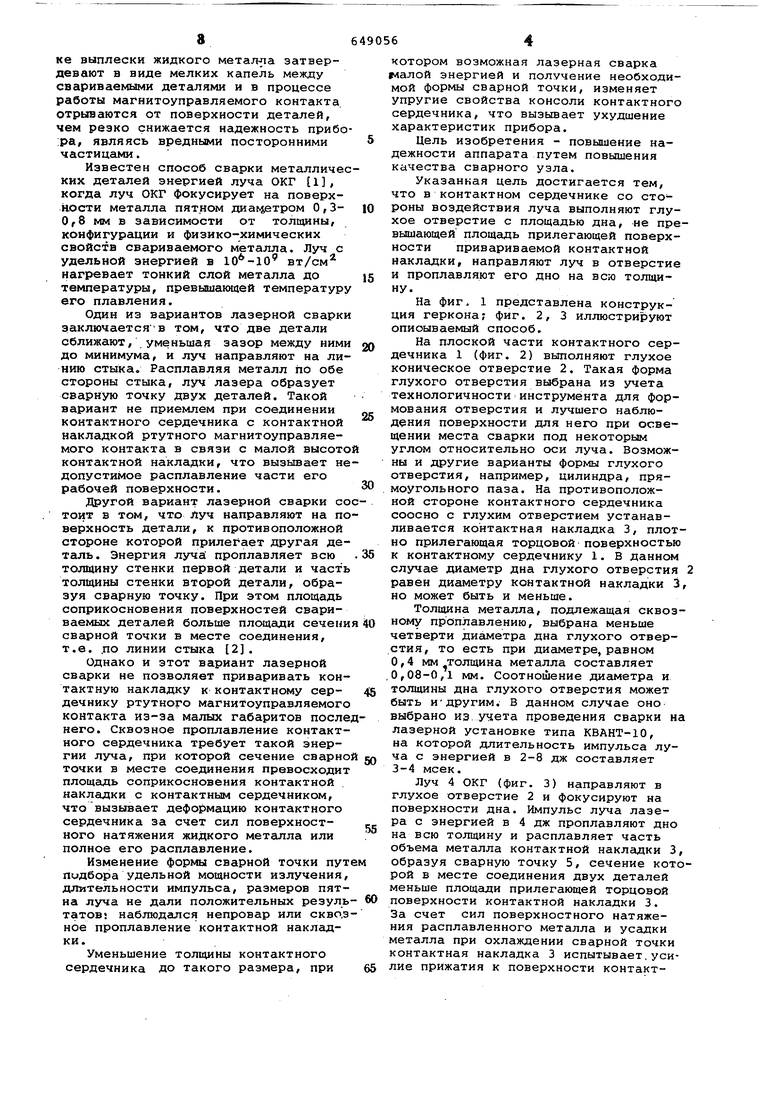

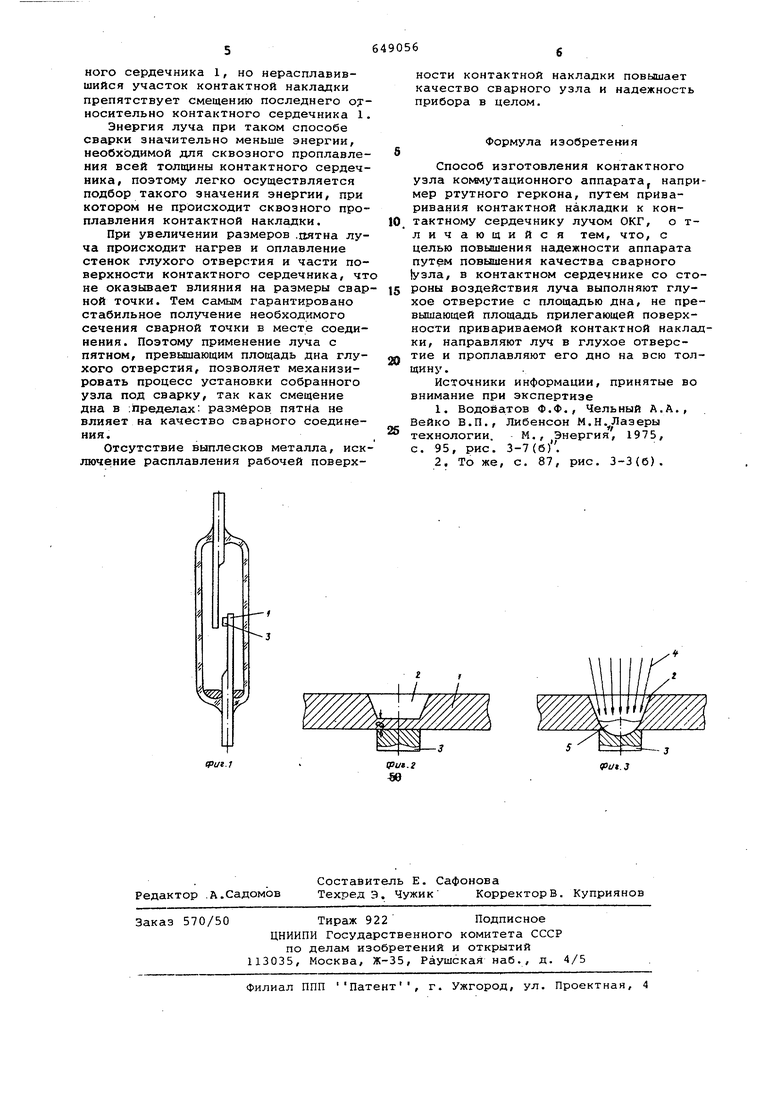

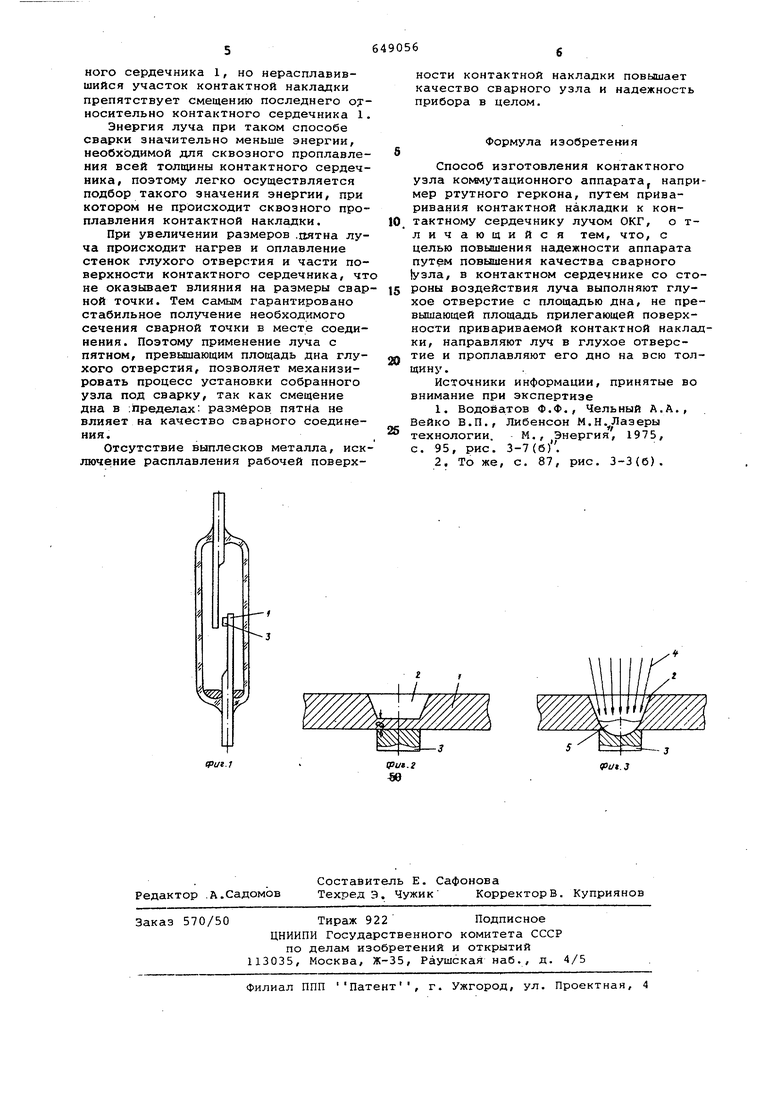

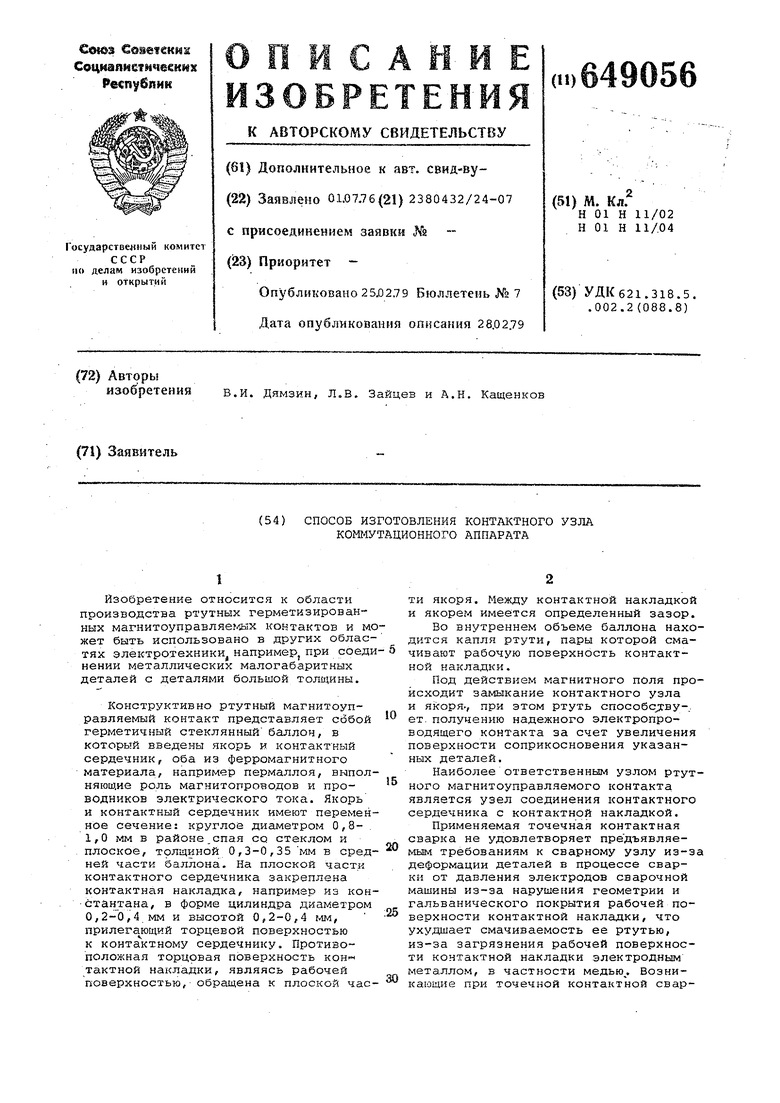

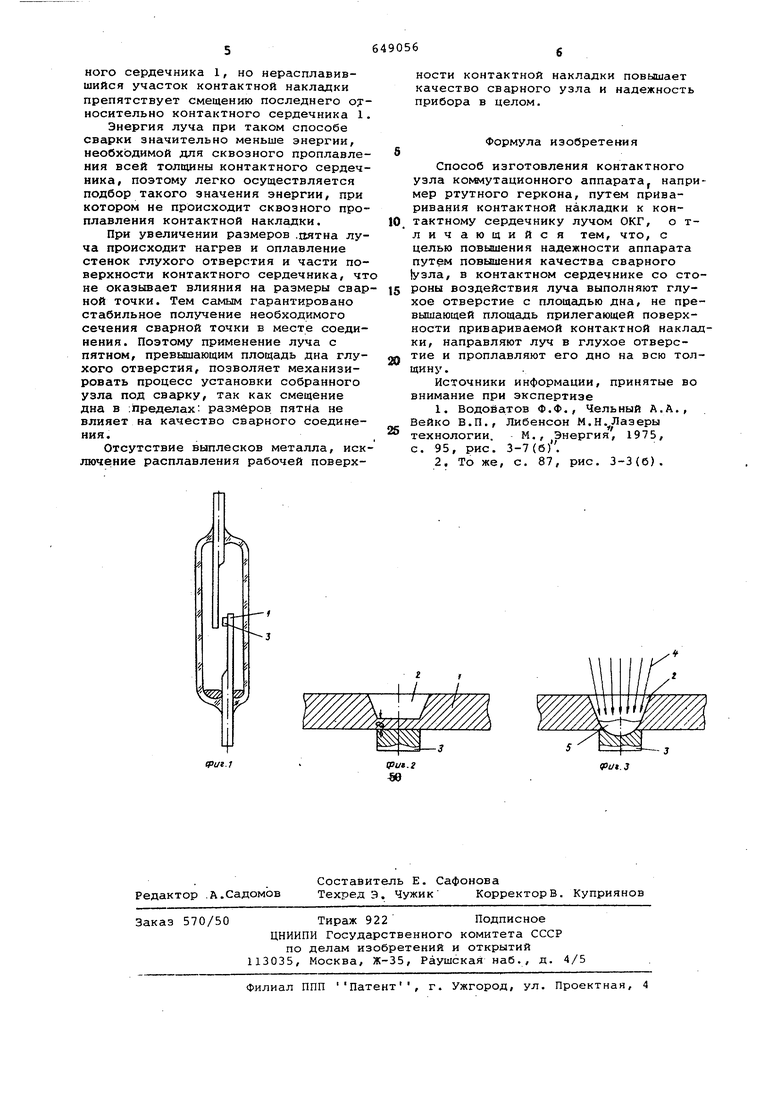

ке выплески жидкого мета/ьпа затвердевают в виде мелких капель между свариваемыми деталями и в процессе работы магнитоуправляемого контакта отрываются от поверхности деталей, чем резко снижается надежность прибо ра, являясь вредными посторонними частицами. Известен способ сварки металличес ких деталей энергией луча ОКГ 1, когда луч ОКГ фокусирует на поверхности металла пятном диаь етром 0,30,8 мм в зависимости от толщины, конфигурации и физико-химических свойств свариваемого металла. Луч с удельной энергией в вт/см нагревает тонкий слой металла до температуры, превышающей температуру его плавления. Один из вариантов лазерной сварки заключается-в том, что две детали сближают, уменьшая зазор между ними до минимума, и луч направляют на линию стыка. Расплавляя металл по обе стороны стыка, луч лазера образует сварную точку двух деталей. Такой вариант не приемлем при соединении контактного сердечника с контактной накладкой ртутного магнитоуправляемого контакта в связи с малой высото контактной накладки, что вызывает не допустимое расплавление части его рабочей поверхности. Другой вариант лазерной сварки со тоит в том, что луч направляют на по верхность детали, к противоположной стороне которой прилег ает другая деталь. Энергия луча проплавляет всю толщину стенки первой детали и часть толщины стенки второй детали, образуя сварную точку. При этом площадь соприкосновения поверхностей свариваемых деталей больше площади сечени сварной точки в месте соединения, т.е. .по линии стыка 2. Однако и зтот вариант лазерной сварки не позволяет приваривать контактную накладку к контактному сердечнику ртутного магнитоуправляемого контакта из-за малых габаритов после него. Сквозное проплавление контакт ного сердечника требует такой энергии луча, при которой сечение сварно точки в месте соединения превосходит площадь соприкосновения контактной накладки с контактным сердечником, что вызывает деформацию контактного сердечника за счет сил поверхностного натяжения жидкого металла или полное его расплавление. Изменение формы сварной точки пу подбора удельной мощности излучения длительности импульса, размеров пят на луча не дали положительных резул татов наблюдался непровар или скво. ное проплавление контактной накладки. Уменьшение толщины контактного сердечника до такого размера, при котором возможная лазерная сварка лалой энергией и получение необходимой формы сварной точки, изменяет упругие свойства консоли контактного сердечника, что вызывает ухудшение характеристик прибора. Цель изобретения - повышение надежности аппарата путем повышения качества сварного узла. Указанная цель достигается тем, что в контактном сердечнике со стороны воздействия луча выполняют глухое отверстие с площадью дна, не превышающей площадь прилегающей поверхности привариваемой контактной накладки, направляют луч в отверстие и проплавляют его дно на всю толщину. На фиг 1 представлена конструкция геркона; фиг. 2, 3 иллюстрируют опи оыв аемый способ. На плоской части контактного сердечника 1 (фиг. 2) выполняют глухое коническое отверстие 2. Такая форма глухого отверстия выбрана из учета технологичности инструмента для формования отверстия и лучшего наблюдения поверхности для него при освещении места сварки под некоторым углом относительно оси луча. Возможны и другие варианты формы глухого отверстия, например, цилиндра, прямоугольного паза. На противоположной стороне контактного сердечника соосно с глухим отверстием устанавливается контактная накладка 3, плотно прилегающая торцовой поверхностью к контактному сердечнику 1. В данном случае диаметр дна глухого отверстия 2 равен диаметру контактной накладки 3, но может быть и меньше. Толщина металла, подлежащая сквозному проплавлению, выбрана меньше четверти диаметра дна глухого отверстия, то есть при диаметре, равном О,4 мм толщина металла составляет 0,08-0,1 мм. Соотношение диаметра и толщины дна глухого отверстия может быть идругим. В данном случае оно выбрано из учета проведения сварки на лазерной установке типа КВАНТ-10, на которой длительность импульса луча с энергией в 2-8 дж составляет 3-4 мсек. Луч 4 ОКГ (фиг. 3) направляют в глухое отверстие 2 и фокусируют на поверхности дна. Импульс луча лазера с энергией в 4 дж проплавляют дно на всю толщину и расплавляет часть объема металла контактной накладки 3, образуя сварную точку 5, сечение которой в месте соединения двух деталей меньше площади прилегающей торцовой поверхности контактной накладки 3. За счет сил поверхностного натяжения расплавленного металла и усадки металла при охлаждении сварной точки контактная накладка 3 испытывает.усилие прижатия к поверхности контактного сердечника 1, но нерасплавившийся участок контактной накладки препятствует смещению последнего ojносительно контактного сердечника 1

Энергия луча при таком способе сварки значительно меньше энергии, необходимой для сквозного проплавления всей толщины контактного сердечника, поэтому легко осуществляется подбор такого значения энергии, при котором не происходит сквозного проплавления контактной накладки.

При увеличении размеров .оятна луча происходит нагрев и оплавление стенок глухого отверстия и части поверхности контактного сердечника, чт не оказьшает влияния на размеры сварной точки. Тем самым гарантировано стабильное получение необходимого сечения сварной точки в месте соединения. Поэтому применение луча с пятном, превышающим площадь дна глухого отверстия, позволяет механизировать процесс установки собранного узла под сварку, так как смещение дна в ;пределах: размеров пятйа не влияет на качество сварного соединения.

Отсутствие выплесков металла, исключение расплавления рабочей поверхности контактной накладки повышает качество сварного узла и надежность прибора в целом.

Формула изобретения

Способ изготовления контактного узла коммутационного аппарата, например ртутного геркона, путем приваривания контактной накладки к контактному сердечнику лучом ОКГ, о тличающийся тем, что, с целью повышения надежности аппарата путем повышения качества сварного узла, в контактном сердечнике со стороны воздействия луча выполняют глухое отверстие с площадью дна, не превышающей площадь прилегающей поверхности привариваемой контактной накладки, направляют луч в глухое отверстие и проплавляют его дно на всю толщину.

Источники информации, принятые во внимание при экспертизе

1.Водоватов Ф.Ф., Чельный А.А., Вейко В.П., Либенсон М.Н.Лазеры технологии. М., Энергия, 1975,

с. 95, рис. 3-7(6).

2.То же, с. 87, рис. 3-3(6).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ ПЛИТЫ С ОРЕБРЁННОЙ ПОВЕРХНОСТЬЮ | 2016 |

|

RU2627553C1 |

| Способ изготовления ребристых панелей из разнородных сплавов | 2021 |

|

RU2761841C1 |

| Способ соединения труб с трубной решеткой | 1982 |

|

SU1038151A1 |

| ИЗГОТОВЛЕННАЯ ПУТЕМ ЛАЗЕРНОЙ СВАРКИ ФАСОННАЯ ДЕТАЛЬ | 2012 |

|

RU2606682C2 |

| Способ сварки сформованной трубной заготовки с индукционным подогревом | 2017 |

|

RU2660540C1 |

| Способ дуговой сварки проволоки с листом | 1980 |

|

SU944837A1 |

| Устройство для лазерно-дуговой сварки стыка сформованной трубной заготовки | 2017 |

|

RU2660503C1 |

| Способ сварки плавлением | 1990 |

|

SU1722746A1 |

| Способ лазерно-дуговой сварки плавящимся электродом в среде защитного газа стыкового соединения сформованной трубной заготовки | 2017 |

|

RU2668625C1 |

| СПОСОБ ГИБРИДНОЙ ЛАЗЕРНО-ДУГОВОЙ СВАРКИ СТАЛЬНЫХ ТОЛСТОСТЕННЫХ КОНСТРУКЦИЙ | 2018 |

|

RU2679858C1 |

сригл

Ри.3

Авторы

Даты

1979-02-25—Публикация

1976-07-01—Подача