ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к изготовленной путем сварки фасонной детали, в которой тавровое соединение сформировано путем лазерной сварки с помощью лазерного луча в качестве источника тепла.

УРОВЕНЬ ТЕХНИКИ

Способы лазерной сварки, включающие облучение лазерным лучом таврового соединения между стенкой и полкой, были исследованы в качестве способов для изготовления фасонных деталей, таких как тавровая или двутавровая деталь, используемых, например, в балках, образующих каркасы многоэтажных зданий.

Например, как указано в патентной литературе 1, стыкуют перпендикулярно друг другу две металлические пластины и одновременно направляют два лазерных луча вдоль области стыка в противоположные позиции со стороны лицевой и тыльной поверхностей состыкованных металлических пластин.

При таком способе лазерные лучи направляют на область стыка с обеих сторон полки, что не обязательно является эффективным с точки зрения повышения производительности.

Поэтому заявителями был предложен способ, который включает облучение лазерным лучом области стыка только с одной стороны полки. См., например, патентную литературу 2.

При изготовлении конструкционного элемента здания с тавровым сварным соединением прижимают кромочную часть второй металлической пластины перпендикулярно к первой металлической пластине; данный способ включает в себя в качестве способа сварки лазерную сварку путем облучения лазерным лучом, при этом лазерный луч направляют под углом наклона 30° или менее относительно первой металлической пластины таким образом, чтобы вторая металлическая пластина расплавилась, по всей своей толщине, в краевой части, к которой прижата вторая металлическая пластина.

Патентная литература 1: Опубликованная патентная заявка Японии № 2005-21912.

Патентная литература 2: Опубликованная патентная заявка Японии № 2007-307591.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

В способе сварки, предложенном в патентной литературе 2, лазерный луч направляют таким образом, чтобы полка расплавилась по всей своей толщине в своей кромочной области, со стороны прижатия. Соответственно, расплавленная область может быть сделана узкой и глубокой. Это позволяет не только получить сварное соединение с хорошей точностью формы, но и сделать поврежденную область, в которой происходит испарение слоя покрытия, настолько узкой, насколько это возможно, в случае если полка (подвергаемая сварке стальная пластина) и стенка являются стальными пластинами с покрытием. В результате становится возможным уменьшение величины нанесения восстанавливающего покрытия после сварки. Поскольку расплавленная область может быть сделана настолько глубокой, могут быть легко изготовлены профили с требуемой прочностью сварки, даже при сварке только с одной стороны.

Тем не менее, в способе сварки согласно патентной литературе 2, подвергаемая сварке область плавится по всей толщине пластины во время облучения этой области лазерным лучом. Поэтому в некоторых случаях параметры формы расплавленной области могут изменяться, и желаемая прочность соединения может не быть достигнута; это зависит от различий в угле наклона лазерного луча относительно стенки, от позиции падения лазерного луча относительно кромочной части полки и от энергии самого лазерного луча. В случае изменения параметров формы расплавленной области в некоторых случаях может ухудшиться коррозионная стойкость изготавливаемой сварной фасонной детали из-за изменений в состоянии испарения слоя покрытия, если в качестве материала используется стальная пластина с покрытием, в особенности стальная пластина с гальваническим покрытием.

Таким образом, задачей настоящего изобретения, задуманного с целью решения указанных задач, является обеспечение, путем лазерной сварки, фасонной детали в форме таврового соединения и в которой обеспечены желаемая прочность соединения и желаемая коррозионная стойкость, путем задания надлежащей формы расплавленных областей, формируемых в фасонной детали в результате лазерной сварки.

С целью достижения указанной цели предложена изготавливаемая путем лазерной сварки фасонная деталь согласно настоящему изобретению, выполненная в виде таврового соединения стальных пластин, содержащая расположенные перпендикулярно друг к другу стенку и полку, приваренную к стенке своей кромочной частью посредством плавления при однопроходном облучении лазерным лучом, направляемым со стороны одной из поверхностей полки, причем форма сварной области в поперечном сечении, перпендикулярном продольному направлению указанной фасонной детали, удовлетворяет следующим условиям: а>0, b>0, с≥0,14Tw, d≥0 и е≥0.

В случае если полки и стенки содержат стальную пластину с гальваническим покрытием, предпочтительно должны выполняться следующие условия: а>0, b>0, с≥0,14Tw, d≥0, е≥0, a+d≤2 и b+е≤2.

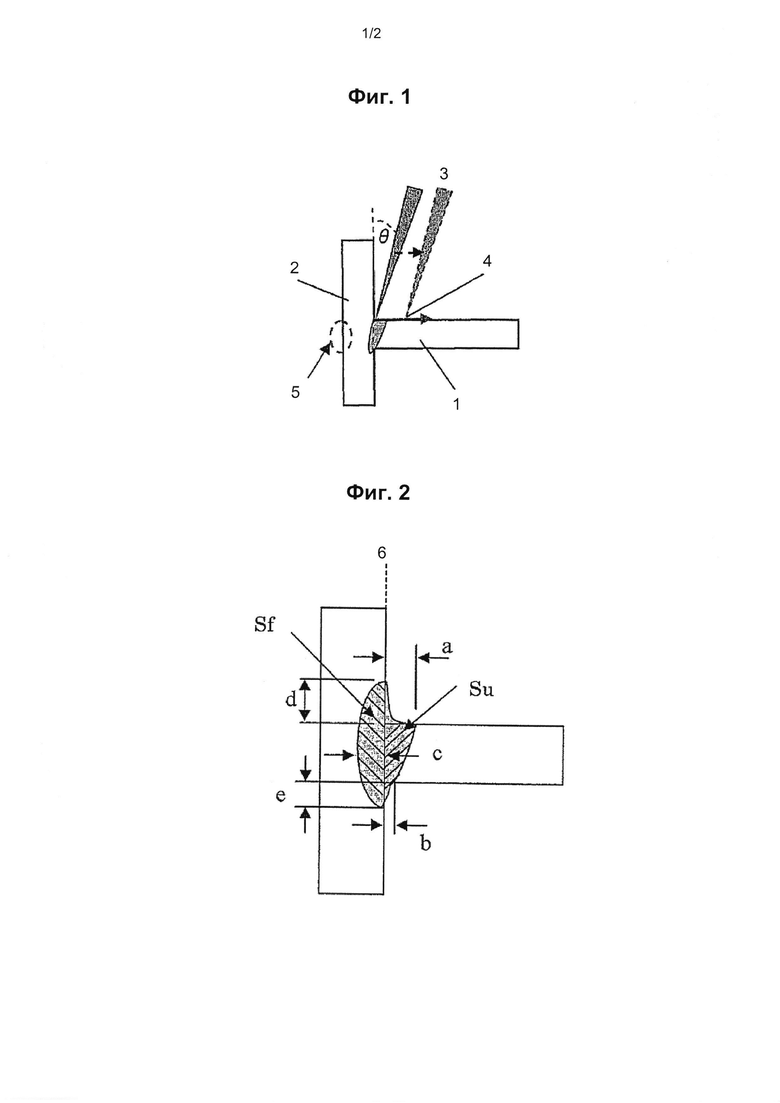

Здесь а - ширина расплавленной области полки (со стороны облучения лазерным лучом), b - ширина расплавленной области полки (со стороны, не облучаемой лазерным лучом), с - максимальная глубина проплавления стенки в направлении ее толщины, d - ширина расплавленной области стенки (со стороны облучения лазерным лучом), е - ширина расплавленной области стенки (со стороны, не облучаемой лазерным лучом), и Tw - толщина полки; все значения указаны в мм.

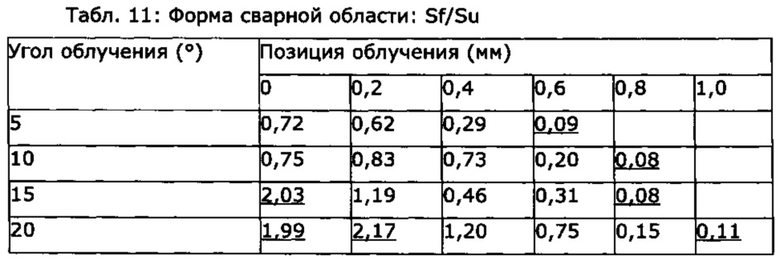

Предпочтительно, соотношение площади Sf поверхности проплавления стенки к площади Su поверхности проплавления полки в сварной области удовлетворяет условию Sf/Su<0,75.

Здесь применены следующие аппроксимирующие уравнения: Sf=(d+Tw+e)×c/2 и Su=(a+b)×Tw/2.

В изготовленной с помощью лазерной сварки фасонной детали согласно настоящему изобретению тавровое соединение, сформированное путем прижатия кромочной области полки перпендикулярно к стенке, соединено посредством плавления путем однопроходного облучения лазерным лучом с одной стороны соединения таким образом, чтобы расплавленная сварная область, формируемая в месте соединения, имела предварительно заданную форму.

В результате изготовленная путем лазерной сварки фасонная деталь согласно настоящему изобретению имеет стабильную прочность соединения и не показывает ухудшения коррозионной стойкости в сварной области даже в том случае, когда в качестве материала для изготовления фасонной детали путем лазерной сварки используются стальные пластины с гальваническим покрытием. Таким образом, обеспечивается возможность изготовления сварной фасонной детали с высокой прочностью и коррозионной стойкостью при низких затратах.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

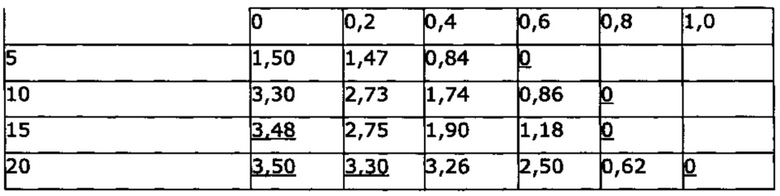

На фиг. 1 показана схема для пояснения способа лазерной сварки таврового соединения путем однопроходного облучения с одной стороны;

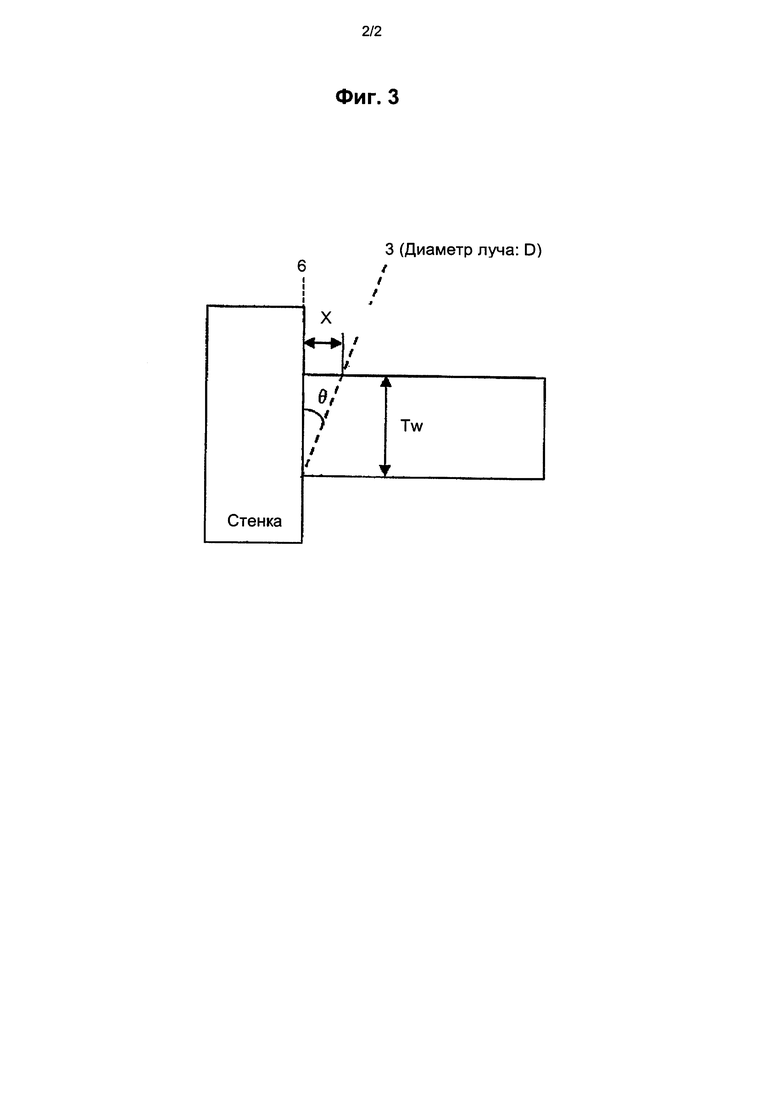

на фиг. 2 показана схема для пояснения формы расплавленной сварной области таврового соединения в продольном сечении фасонной детали; и

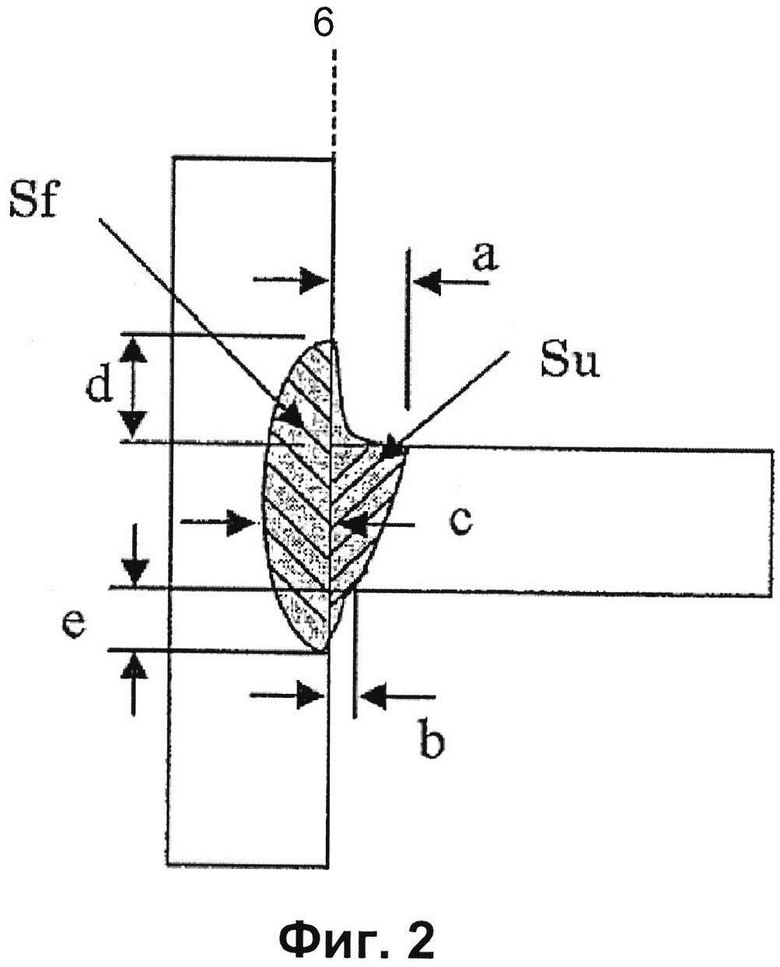

на фиг. 3 показана схема для пояснения взаимосвязи между углом θ облучения лазерным луча и позицией облучения относительно кромочной области полки во время лазерной сварки таврового соединения путем однопроходного облучения с одной стороны.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

При сварке таврового соединения, формируемого путем прижатия кромочной области полки (1) перпендикулярно к стенке (2), с использованием однопроходного облучения этого таврового соединения лазерным лучом с одной стороны (передней или задней стороны полки (1)), желаемая прочность соединения не будет достигнута, если угол θ облучения лазерным лучом (3) θ относительно стенки (2) и позиция (4) облучения лазерным лучом (3) относительно кромочной области полки (1), показанные на фиг. 1, не заданы надлежащим образом. В случае если в качестве материала используются стальные пластины с покрытием, слой покрытия стенки (2) на торце, состыкованном с полкой (1), может быть поврежден, если угол θ облучения и позиция (4) облучения лазерным лучом не заданы надлежащим образом.

Например, если уменьшить угол θ облучения лазерным лучом, то произойдет увеличение ширины d и е расплавленной области стенки в позициях выше и ниже точки прилегания (позиции стыка) полки и стенки, показанных на фиг. 2, и серьезно ухудшится коррозионная стойкость сварной области.

Напротив, если увеличить угол θ облучения, то произойдет уменьшение значений d и е ширины расплавленной области стенки, однако глубина проплавления на торце полки также уменьшится. Соответственно, будет иметь место тенденция к образованию нерасплавленной зоны, и это не позволит обеспечить достаточную прочность. Кроме того, в случае увеличения угла θ облучения увеличится глубина проплавления стенки. В результате увеличится термическая деформация в случае, если шов является тонким, а также увеличится ширина поврежденной области слоя покрытия на торцевой поверхности полки в случае использования стальных пластин с покрытием.

Соответственно, изобретателями, путем тонкого регулирования угла θ облучения лазерным лучом стенки и позиции облучения лазерным лучом относительно кромочной области полки были найдены оптимальные размеры различных мест, показанных на фиг. 2, что позволило получить желаемые характеристики.

Подробное пояснение конкретных аспектов изобретения приведено ниже.

Сначала был проведен предварительный эксперимент (фиг. 1), включающий изменение, различными путями, угла θ облучения лазерным лучом и позиции облучения с целью определения влияния, оказываемого на стенку углом θ облучения и расстоянием от позиции (6) стыка полки и стенки до позиции облучения лазерным лучом. Эта позиция облучения выражается координатами, отсчитываемыми от позиции (6) стыка в качестве начальной позиции, точки падения лазерного луча на облучаемую поверхность полки, в направлении удаления от позиции (6) стыка.

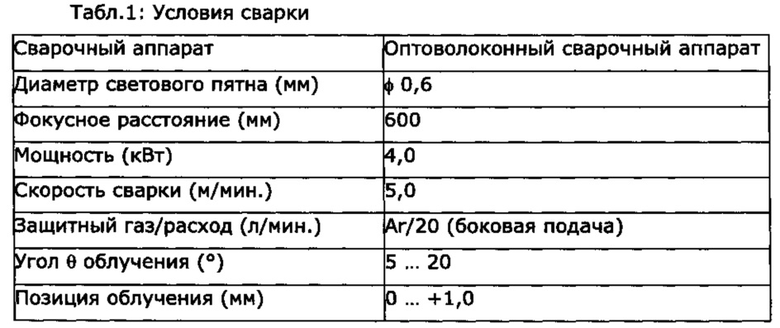

Тавровая фасонная деталь изготавливалась путем лазерной сварки при условиях, приведенных ниже в табл. 1, с использованием стальной пластины, металлизированной погружением в расплав и отрезанной на ширину 200 мм и длину 2000 мм. В указанной стальной пластине на стальную основу толщиной 2,3 мм и прочностью на растяжение 400 Н/мм2 был нанесен слой покрытия из сплава Zn-6%Al-3%Mg с односторонней плотностью нанесения 90 г/м2. В качестве защитного газа с боковой подачей использовался аргон, подававшийся с наклонного поперечного направления в точку падения лазерного луча.

После этого были измерены размеры мест, показанных на фиг. 2, на основе результатов наблюдения поперечного сечения сварной области тавровой детали, полученной в результате лазерной сварки, и также была измерена прочность соединения сварных областей. Сварные швы визуально наблюдались со стороны несостыкованных друг с другом поверхностей полки и стенки.

Было проведено испытание на растяжение согласно JIS (Японский промышленный стандарт) G 3353. Прочность соединения определялась как хорошая, если прочность на растяжение при разрушающей нагрузке составляла 400 Н/мм2 или выше, в случае разрушения основного материала полки. Прочность соединения определялась как хорошая, если значение, полученное при делении разрушающей нагрузки на фактическую площадь поперечного сечения полки, составлялоа 400 Н/мм2 или выше, в случае разрушения сварной области. При наблюдении со стороны поверхности стенки, не состыкованной с листовым материалом, обнаруженными случаями повреждения признавались визуально заметные повреждения из-за повторного плавления покрытия, и измерялась ширина соответствующих поврежденных областей.

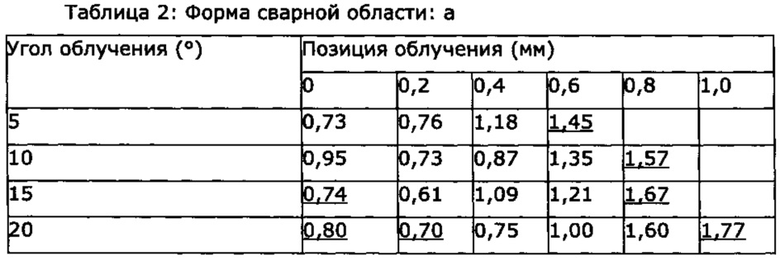

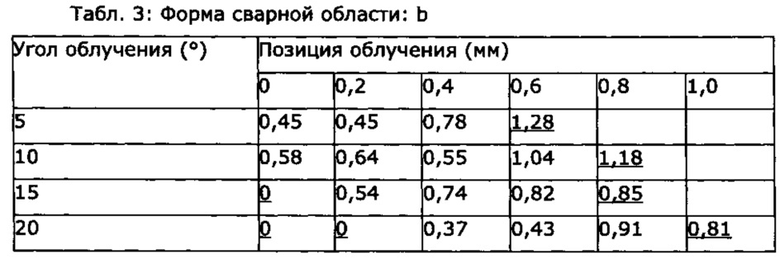

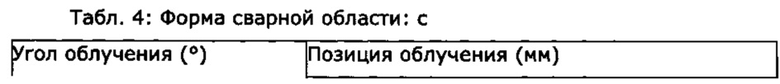

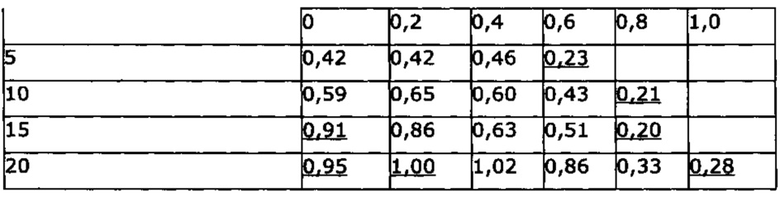

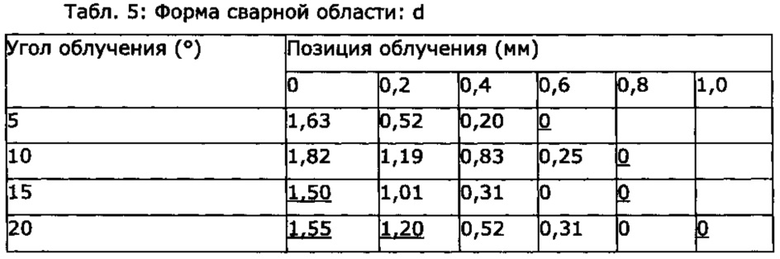

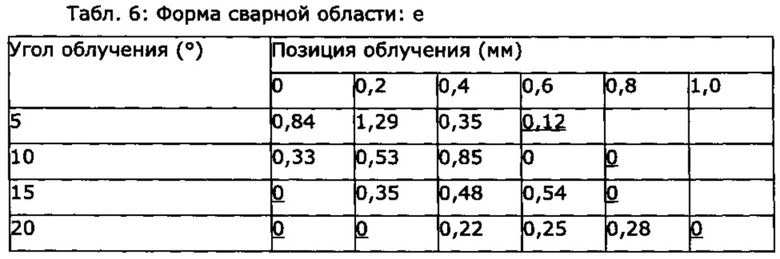

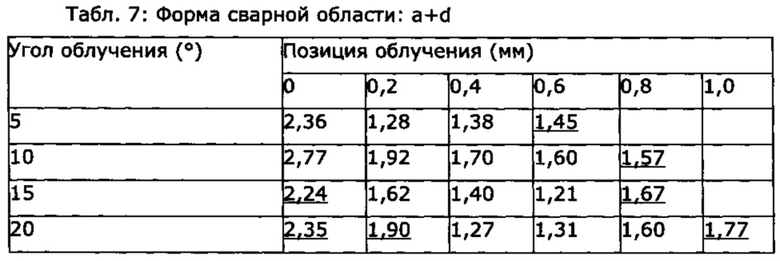

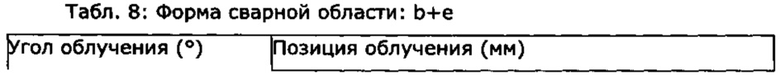

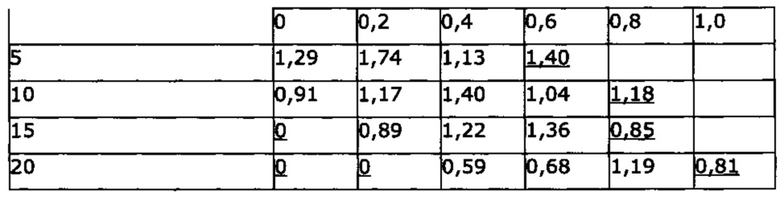

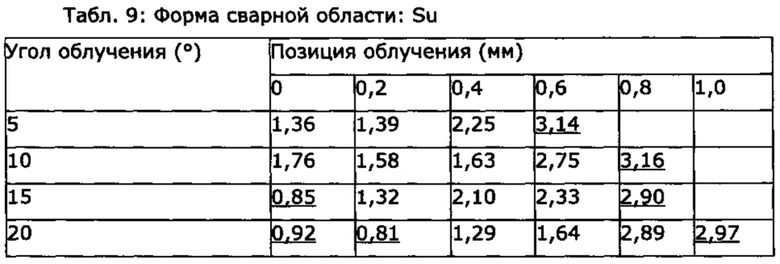

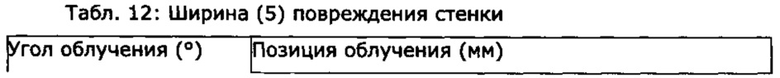

Результаты приведены в таблицах 2-12.

В таблицах 2-12 подчеркнутые числовые значения показывают случаи недостаточной прочности при испытании на растяжение. Числовые значения в приведенных ниже таблицах указаны в мм.

С целью обеспечения прочности сварки в тавровом соединении, которое содержит комбинацию полки и стенки, эти элементы должны быть соединены друг с другом в единое целое путем плавления в окрестности смежных состыкованных поверхностей стенки и полки. В случае если осуществляется однопроходная лазерная сварка с одной стороны, должно иметь место переднее и заднее плавление в ширину (а>0, b>0) (передний и задний валики стенки), и стенка должна проплавляться. Результаты в табл. 4 показывают, что глубина проплавления изнутри стенки должна быть равна или больше 0,33 мм. Таблица 4 показывает результаты испытаний для стальных пластин, имеющих толщину 2,3 мм. Соответственно, глубина проплавления с в стенки обычно должна быть равна или больше 0,14×Tw (мм), поскольку с/Tw=0,33/2,3=0,14.

Лазерный луч падает под наклоном со стороны верхнего торца стенки. Соответственно, когда угол облучения слишком велик или когда позиция облучения слишком удалена от позиции стыка стенки и полки, прочность имеет тенденцию к снижению, поскольку отсутствует переднее или заднее плавление в ширину полки и увеличивается нерасплавленная область между торцом полки и стенкой. Более конкретно, значения d и е ширины переднего и заднего плавления стенки должны удовлетворять условиям d≥0 (мм) and е≥0 (мм).

Если стенка представляет собой тонкую пластину с покрытием, то она показывает значительные повреждения покрытия и подвергается термическим деформациям на торце, противолежащем полке, в случае большой величины проплавления в стенке. Соответственно величина проплавления в стенке не должна быть слишком велика.

Поверхностная площадь расплавленной области близи точки стыка между полкой и стенкой должна быть настолько мала, насколько это возможно. Действие протекторной защиты от коррозии на отрезном торце стальной пластины с гальваническим покрытием, как сообщается, обычно распространяется только на расстояние до 2,3 мм. Принимая во внимание испарение покрытия вокруг сварной области в сварной области лазерной сварки, хорошая защита от коррозии может быть впоследствии обеспечена даже без нанесения восстанавливающего покрытия на сварную область, путем поддержания ширины плавления при лазерной сварке на уровне примерно 2 мм. Соответственно, расплавленная область предпочтительно должна находиться в пределах 2 мм.

В случае если в качестве материала используется стальная пластина с гальваническим покрытием, должны выполняться условия a+d≤2 мм и b+е≤2 мм с целью предотвращения ухудшения коррозионной стойкости вблизи точки стыка полки и стенки.

Предпочтительно, ширина (5) поврежденной области стенки составляет 2 мм или менее, с точки зрения протекторной защиты от коррозии стальной пластины с покрытием. Тем не менее, хотя в таблице 7 значение a+d составляет 2 или менее при угле θ облучения, равном 10° или 15°, ширина (5) поврежденной области стенки в таблице 12 превышает 2 мм, если целевая позиция составляет 0,2 мм при идентичных условиях.

Поврежденная область стенки не облучается лазерным лучом и, следовательно, не исчезает полностью в результате испарения покрытия; соответственно, не требуется, чтобы ширина поврежденной области составляла 2 мм или менее. Несмотря на это, хорошая коррозионная стойкость обеспечивается даже без нанесения восстанавливающего покрытия, благодаря действию протекторной защиты стальной пластины с гальваническим покрытием. Следовательно, ширина поврежденной области стенки предпочтительно задается равной 2 мм или менее, и предварительно устанавливается условие Sf/Su<0,75 с целью снижения термической деформации стенки. Здесь Sf - поверхностная площадь проплавления в полке и Su - поверхностная площадь проплавления в стенке в сварной области. Поверхностная площадь проплавления в стенке представляет собой поверхностную площадь области, в которой металл был однажды расплавлен, и которая возникла внутри стенки, в продольном сечении фасонной детали. Поверхностная площадь проплавления в полке представляет собой поверхностную площадь области, в которой металл был однажды расплавлен, и которая возникла внутри полки, в продольном сечении фасонной детали.

С точки зрения прочности сварной области более предпочтительно, чтобы выполнялось условие Sf/Su≥0,15. Здесь применяются следующие аппроксимирующие уравнения:

Sf=(d+Tw+e)×c/2 и Su=(a+b)×Tw/2.

В случае если в качестве материала используется стальная пластина с гальваническим покрытием, должны выполняться условия a+d≤2 мм и b+е≤2 мм. Предпочтительно, должно выполняться также условие Sf/Su<0,75, что подтверждено циклическим испытанием (ССТ-испытанием) с напылением соли → сушкой → увлажнением, которое (испытание) широко используется в данной области техники в качестве экспресс-теста для оценки коррозионной стойкости. (В данном случае испытание включало следующие циклически повторяемые этапы: 2-часовое напыление 5%NaCl при 35°С → 4-часовая сушка при 60°С и относительной влажности 30% → 2-часовое увлажнение при 60°С и относительной влажности 95%.)

Испытание проводилось в течение 200 циклов. Результаты показали, что в сварной области лазерной сварки таврового соединения с a+d≤2 мм и b+е≤2 мм сварная область оказалась покрытой белой ржавчиной уже на начальной стадии испытания, при этом красной ржавчины не наблюдалось. Поврежденная область покрытия стенки в зоне термического воздействия тоже оказалась покрытой белой ржавчиной, однако красной ржавчины не наблюдалось. Также не наблюдалась и термическая деформация в области стенки.

Весь торец полки должен быть эффективно расплавлен с целью получения расплавленной зоны такой же узости, как и описанная выше. Таким образом, с целью получения узкой расплавленной области при однопроходной лазерной сварке таврового соединения с одной стороны, с учетом геометрических факторов излучение в точку стыка стенки и полки со стороны заднего торца полки является более предпочтительным, чем излучение в точку стыка стенки и полки со стороны переднего торца полки. Позиция облучения X относительно стенки на переднем торце полки определяется с помощью уравнения "X=Tw⋅tanθ" (здесь Tw - толщина пластины полки, θ - угол облучения лазерным лучом относительно стенки). Нерасплавленная область увеличивается, если позиция облучения X задана равной или больше радиуса лазерного луча (D/2), ввиду геометрических факторов, поскольку лазерный луч не проходит через точку стыка переднего торца полки и стенки.

Тем не менее, на практике область вокруг лазерного луча также подвергается термическому воздействию (в результате передачи тепла), и таким образом, плавление происходит в диапазоне, равном или большем диаметра луча. Область, в которой происходит плавление, примерно в 1,1-2,5 раза больше диаметра луча, в зависимости от условий. Соответственно верхнее предельное значение позиции облучения X составляет "2,5×(D/2)" (Tw⋅tanθ<X≤2,5×(D/2)). Угол θ облучения может быть определен из вышеуказанного выражения как 0<θ≤tan-1((2,5×D/2/Tw).

Сварная область предварительно заданной формы может быть получена путем сварки таврового соединения с использованием однопроходной лазерной сварки с одной стороны согласно углу θ облучения и позиции облучения X.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЛАЗЕРНОЙ СВАРКИ МАТЕРИАЛОВ, ИМЕЮЩИХ РАЗНЫЕ ТОЛЩИНЫ | 2015 |

|

RU2636425C1 |

| СВАРНАЯ СТАЛЬНАЯ ТРУБА, ИЗГОТОВЛЕННАЯ С ПРИМЕНЕНИЕМ ВЫСОКОЭНЕРГОПЛОТНОГО ЛУЧА, И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2009 |

|

RU2448796C1 |

| Способ изготовления тавровой балки лазерным лучом | 2016 |

|

RU2653396C1 |

| Способ лазерно-дуговой сварки стыка заготовок из углеродистой стали с толщиной стенок 10-45 мм | 2017 |

|

RU2660791C1 |

| Способ гибридной лазерно-дуговой сварки толстостенных труб | 2022 |

|

RU2787195C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНОЙ ТРУБЫ ЛАЗЕРНОЙ СВАРКОЙ | 2009 |

|

RU2456107C1 |

| СПОСОБ ЛАЗЕРНОЙ СВАРКИ МЕТАЛЛОВ МОДУЛИРОВАННЫМ ПО АМПЛИТУДЕ И ЧАСТОТЕ УГЛОВОГО ОТКЛОНЕНИЯ ЛУЧОМ | 2024 |

|

RU2833950C1 |

| Устройство для лазерно-дуговой сварки стыка сформованной трубной заготовки | 2017 |

|

RU2660503C1 |

| СПОСОБ ГИБРИДНОЙ ЛАЗЕРНО-ДУГОВОЙ СВАРКИ СТАЛЬНЫХ ТРУБ С НАРУЖНЫМ ПЛАКИРУЮЩИМ СЛОЕМ | 2018 |

|

RU2684735C1 |

| СПОСОБ ЛАЗЕРНОЙ СВАРКИ | 2011 |

|

RU2547987C1 |

Изобретение относится к области сварки и может быть использовано для изготовления путем лазерной сварки фасонной детали в виде таврового соединения стальных пластин, содержащей расположенные перпендикулярно друг другу стенку и полку, приваренную к стенке своей кромочной частью посредством плавления при однопроходном облучении лазерным лучом, направляемым со стороны одной из поверхностей полки. Форма сварной области в поперечном сечении, перпендикулярном продольному направлению фасонной детали, должна быть такой, чтобы выполнялись заданные размеры ширины расплавленной области полки с двух сторон, ширины расплавленной области стенки с двух сторон и максимальной глубины проплавления стенки. В случае если стенка и полка выполнены в виде пластин с гальваническим покрытием, то для такой детали должны выполняться другие соответствующие условия для указанных заданных размеров. Изобретение обеспечивает повышение прочности таврового сварного соединения и его коррозионной стойкости. 2 н. и 1 з.п. ф-лы, 3 ил., 12 табл.

1. Фасонная деталь, выполненная в виде таврового сварного соединения стальных пластин, содержащая расположенные перпендикулярно друг другу стенку и полку, приваренную к стенке своей кромочной частью посредством плавления при однопроходном облучении лазерным лучом, направляемым со стороны одной из поверхностей полки, при этом

форма сварной области в поперечном сечении, перпендикулярном продольному направлению указанной фасонной детали, удовлетворяет условию:

а>0, b>0, с≥0,14Tw, d≥0, е≥0,

где а - ширина расплавленной области полки со стороны облучения лазерным лучом,

b - ширина расплавленной области полки со стороны, не облучаемой лазерным лучом,

с - максимальная глубина проплавления стенки в направлении ее толщины,

d - ширина расплавленной области стенки со стороны облучения лазерным лучом,

е - ширина расплавленной области стенки со стороны, не облучаемой лазерным лучом, и

Tw - толщина полки;

причем а, b, с, d, е и Tw указаны в мм.

2. Фасонная деталь, выполненная в виде таврового сварного соединения стальных пластин с гальваническим покрытием, содержащая расположенные перпендикулярно друг другу стенку и полку, приваренную к стенке своей кромочной частью посредством плавления при однопроходном облучении лазерным лучом, направляемым со стороны одной из поверхностей полки, при этом

форма сварной области в поперечном сечении, перпендикулярном продольному направлению указанной фасонной детали, удовлетворяет условию:

а>0, b>0, с≥0,14Tw, d≥0, е≥0, a+d≤2, b+e≤2,

где а - ширина расплавленной области полки со стороны облучения лазерным лучом,

b - ширина расплавленной области полки со стороны, не облучаемой лазерным лучом,

с - максимальная глубина проплавления стенки в направлении ее толщины,

d - ширина расплавленной области стенки со стороны облучения лазерным лучом,

е - ширина расплавленной области стенки со стороны, не облучаемой лазерным лучом, и

Tw - толщина полки;

причем а, b, с, d, е и Tw указаны в мм.

3. Фасонная деталь по п. 1 или 2, в которой соотношение площади Sf поверхности проплавления стенки к площади Su поверхности проплавления полки в сварной области удовлетворяет условию: Sf/Su<0,75.

| JP 2007307591 A, 29.11.2007 | |||

| СПОСОБ ЛАЗЕРНОЙ СВАРКИ ЗА ОДИН ПРОХОД Т-ОБРАЗНОГО УЗЛА ИЗ МЕТАЛЛИЧЕСКИХ ЭЛЕМЕНТОВ | 2003 |

|

RU2318640C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОНЕНТА СТАТОРА ИЛИ РОТОРА | 2002 |

|

RU2287418C2 |

| JP 2011036883 A, 24.02.2011 | |||

| JP 2009119485 A, 04.06.2009. | |||

Авторы

Даты

2017-01-10—Публикация

2012-07-26—Подача