В производстве современных разъединителей мощности, разрядников и других подобного типа аппаратов в качестве материалов, способных гасить дугу, применяется фибра. Недостаточная водостойкость фибры и высокий процент углерода в ней приводят к быстрому изнашиванию этого материала при действии на него электрической дуги.

Это обстоятельство вызывает необходимость производить смену трубок после непродолжительного срока службы аппарата и, что особенно важно, надежность гашения дуги невысока.

Такой недостаток фибры вынуждает искать новые материалы, обладающие лучшими свойствами в этом отношении, чем фибра. Так рекомендуется применять для этих целей различные смолы, например, глифталевые как в чистом виде, так и в композиции с другими смолами. Между тем известно, что получить твердые газогенерирующие трубки для указанных выше аппаратов из глифталей практически представляется невозможным из-за медленной полимеризации последних. Кроме того, как показали опыты, глифтали обладают значительно меньшей способностью к газогенерации, чем фибра.

Авторы настоящего изобретения предлагают применять в качестве твердых газогенерирующих материалов искусственные смолы, изготовленные путем смешения продукта конденсации мочевины и формальдегида с измельченным порошкообразным полиметакрилатом, сушки смеси, измельчания ее, просеивания и прессования в изделия в горячих прессформах. Полученные, согласно изобретению, новые газогенерирующие материалы обладают высокой водостойкостью, высокими диэлектрическими свойствами и по своим дугогасящим свойствам превосходят фибру в 10-15 раз.

Пример. Карбамидная смола, полученная с кислым катализатором при рН-5, смешивается с измельченным порошкообразным полиметакрилатом в соотношении мочевины к полиметакрилату равным 50:50.

Высушенная при 60-70°С композиция измельчается в шаровой мельнице, просеивается через сито с 1600 отверстиями на кв. см и прессуется при 140-145°С и удельном давлении 400 кг/см2 при охлаждении изделия под давлением до температуры - 90°С. (Кроме вышеуказанной, аналогичным образом получаются композиции при соотношении мочевины к полиметакрилату, равном 70:30; 60:40 и т.д.) Свойства материалов могут быть характеризованы следующими данными:

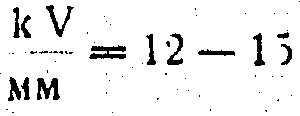

водостойкость за 24 часа - 0,27; tg δ=0,0395; ρ=8,1·1013; пробивной градиент  .

.

| название | год | авторы | номер документа |

|---|---|---|---|

| Твердый газогенерирующий материал для электрических выключателей, предохранителей и разрядников | 1945 |

|

SU66344A1 |

| Полимерная пресскомпозиция | 1982 |

|

SU1047937A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМБИНИРОВАННЫХ ПЛАСТИЧЕСКИХ МАСС | 1933 |

|

SU35161A1 |

| Способ приготовления искусственных смол | 1936 |

|

SU49223A1 |

| Способ получения фенолоальдегидных смол | 1938 |

|

SU56405A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИСКУССТВЕННОЙ ПРОБКИ | 1933 |

|

SU44667A1 |

| СОДЕРЖАЩИЙ СОЕВУЮ МУКУ И НЕ СОДЕРЖАЩИЙ МОЧЕВИНУ РАЗБАВИТЕЛЬ С НИЗКИМ ЗНАЧЕНИЕМ РН И СПОСОБЫ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2606620C2 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПРЕССОВАННЫХ ДРЕВЕСНЫХ МАТЕРИАЛОВ | 1994 |

|

RU2036943C1 |

| Газогенерирующее устройство | 2016 |

|

RU2640466C2 |

| Способ получения смол и пластических масс | 1943 |

|

SU64571A1 |

Способ изготовления твердых газогенерирующих материалов на основе искусственных смол для разъединителей мощности, разрядников и т.п. аппаратов, отличающийся тем, что продукты конденсации мочевины и формальдегида смешивают с измельченным порошкообразным полиметакрилатом, сушат, измельчают, просеивают и прессуют в горячих прессформах с последующим охлаждением.

Авторы

Даты

1945-07-31—Публикация

1940-10-02—Подача