Щелочной и гидролизный лигнин, выделяемые - первый из черных щелоков натронного и сульфатного процессов получения целлюлозы, а второй - в качестве отхода при гидролизе древесины, находят применение в производстве пластиков как непосредственно, так и в виде продуктов конденсации с фенолом.

Со времени открытия- Бюлера (герм. пат. 94467) фенололигнинной конденсации посвящен ряд исследований. Работами Кальба и Шиллера (Cell. 4.37, 1923) и особенно Хильмера (Cell. 6.169, 1925) установлен химический характер взаимодействия фенола с лигнином. Ведекинд, Брауне и Гибберт (J. Am. them. Soc. 4720, 1933) и позднее Фукс (J. Am. chem. Soc. 58.673, 1936) установили природу фенололигнинпых конденсатов. В работах С. Н. Ушакова с сотрудниками (Лесохим. пром-сть 1939 №1, Бюллетень Главхимпласт 1940 № 3), а также И. П. Лосева установлены технические процессы получения фенололигнинных конденсатов в присутствии кислого или щелочного катализатора. Описание конденсации щелочного лигнина с фенолом приводится в работе М. Бертолини (Kunststotfe 1941 № 2). В ряде

американских способов щелочной лигнин вводится в композицию с фенолоальдегидными смолами.

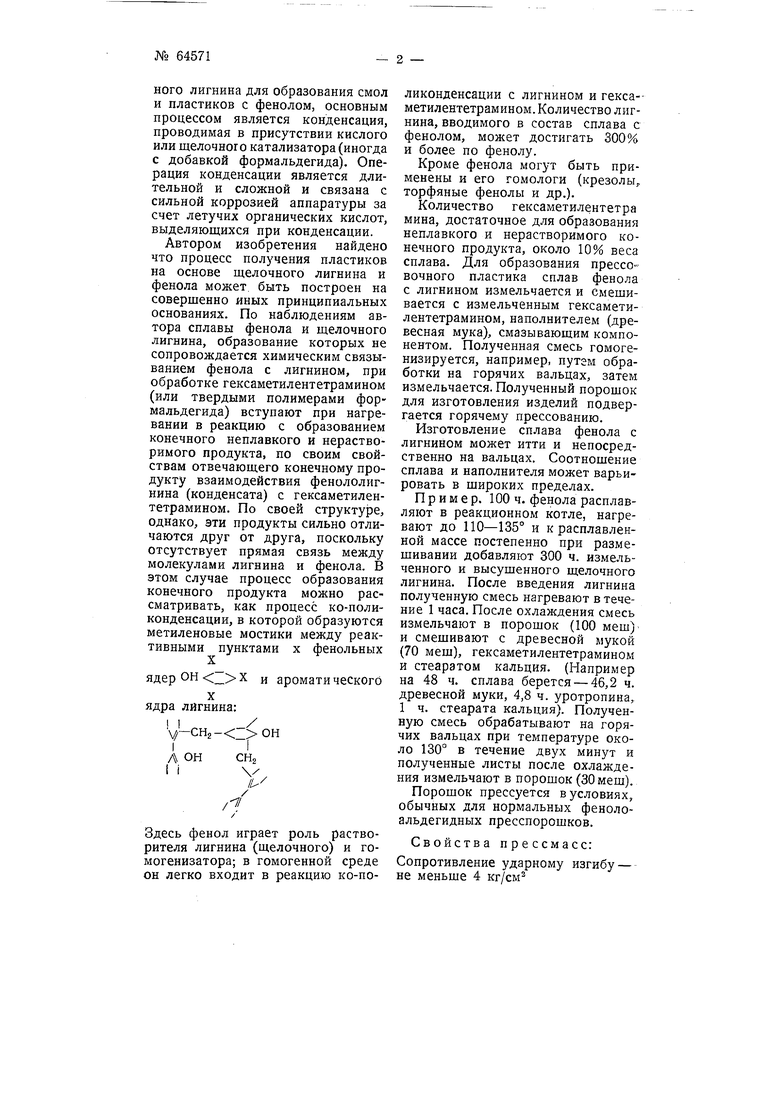

Если оставить в стороне применение лигнина непосредственно как такового и в композиции с фенолоальдегидными смолами, то во всех остальных случаях имеет место осуществление реакции конденсации фенола с лигнином с получением продукта конденсации, которому Брауне и Гибберт приписывают формулу;

Таким образом на одну молекулу лигнина связывается 4 мол. фенола.

Продукт конденсации, содержащий некоторое количество свободного фенола, для получения прессовочных пластических масс смешивается с гексаметилентетрамином,наполнителем (древесная мука и др.), смазывающим пластификатором и др.

Таким образом во всех известных случаях применения изолированного лигнина для образования смол и пластиков с фенолом, основным процессом является конденсация, проводимая в присутствии кислого или щелочного катализатора (иногда с добавкой формальдегида). Операция конденсации является длительной и сложной и связана с сильной коррозией аппаратуры за счет летучих органических кислот, выделяющихся при конденсации.

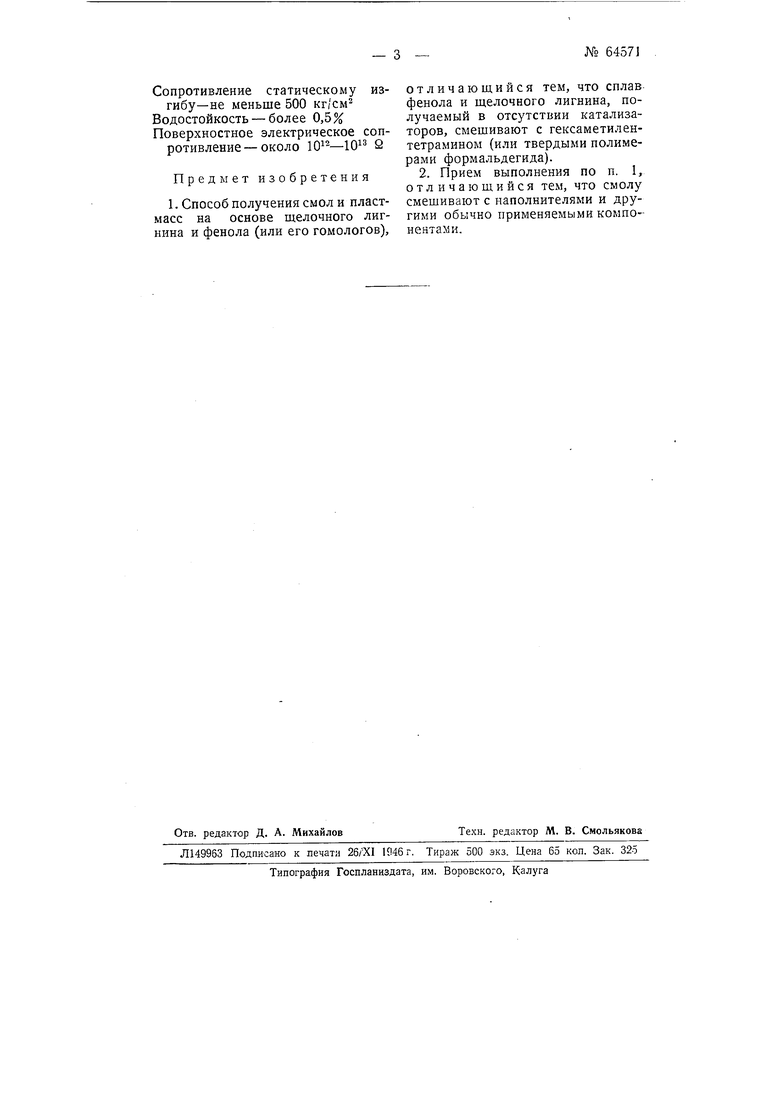

Автором изобретения найдено что процесс получения пластиков на основе щелочного лигнина и фенола может быть построен на совершенно иных принципиальных основаниях. По наблюдениям автора сплавы фенола и щелочного лигнина, образование которых не сопровождается химическим связыванием фенола с лигнином, при обработке гексаметилентетрамином (или твердыми полимерами формальдегида) вступают при нагревании в реакцию с образованием конечного неплавкого и нерастворимого продукта, по своим свойствам отвечающего конечному продукту взаимодействия фенололигнина (конденсата) с гексаметилентетрамином. По своей структуре, однако, эти продукты сильно отличаются друг от друга, поскольку отсутствует прямая связь между молекулами лигнина и фенола. В этом случае процесс образования конечного продукта можно рассматривать, как процесс ко-поликонденсации, в которой образуются метилеиовые мостики между реактивными пунктами X фенольных X

ядерОН х и ароматического

X ядра лигнина:

у-СН2- - ОН

CHs

Л ОН

Y/ /-7/

Здесь фенол играет роль растворителя лигнина (щелочного) и гомогенизатора; в гомогенной среде он легко входит в реакцию ко-поликонденсации с лигнином и гексаметилентетрамином. Количество лигнина, вводимого в состав сплава с фенолом, может достигать 300% и более по фенолу.

Кроме фенола могут быть применены и его гомологи (крезолы торфяные фенолы и др.).

Количество гексаметилентетра мина, достаточное для образования неплавкого и нерастворимого конечного продукта, около 10% веса сплава. Для образования прессовочного пластика сплав фенола с лигнином измельчается и смешивается с измельченным гексаметилентетрамином, наполнителем (древесная мука), смазывающим компонентом. Полученная смесь гомогенизируется, например, путем обработки на горячих вальцах, затем измельчается. Полученный порошок для изготовления изделий подвергается горячему прессованию.

Изготовление сплава фенола с лигнином может итти и непосредственно на вальцах. Соотношение сплава и наполнителя может варьировать в широких пределах.

Пример. 100 ч. фенола расплавляют в реакционном котле, нагревают до ПО-135° и к расплавленной массе постепенно при размешивании добавляют 300 ч. измельченного и высушенного щелочного лигнина. После введения лигнина полученную смесь нагревают в течение 1 часа. После охлаждения смесь измельчают в порошок (100 меш) и смешивают с древесной мукой (70 меш), гексаметилентетрамином и стеаратом кальция. (Например на 48 ч. сплава берется - 46,2 ч. древесной муки, 4,8 ч. уротропина, 1 ч. стеарата кальция). Полученную смесь обрабатывают на горячих вальцах при температуре около 130° в течение двух минут и полученные листы после охлаждения измельчают в порошок (30 меш).

Порощок прессуется в условиях, обычных для нормальных фенолоальдегидных пресспорошков.

Свойства прессмасс:

Сопротивление ударному изгибу - не меньше 4 кг/см Сопротивление статическому изгибу-не меньше 500 кг/см Водостойкость - более 0,5% Поверхностное электрическое сопротивление - около 2 Пред мет изобретения 1. Способ получения смол и пластмасс на основе щелочного лигнина и фенола (или его гомологов), - -№ 64571 отличающийся тем, что сплав фенола и щелочного лигнина, получаемый в отсутствии катализаторов, смещивают с гексаметилентетрамином (или твердыми полимерами формальдегида). 2. Прием выполнения по п. 1, отличающийся тем, что смолу смешивают с наполнителями и другими обычно применяемыми компонентами.

Авторы

Даты

1945-01-01—Публикация

1943-04-19—Подача