Аппараты, применяющиеся для каталитического окисления (например, спиртов в альдегиды), ) представляют собой агрегаты, состоящие из нескольких параллельно соединенных аппаратов, и имеют ряд существенных недостатков.

Многоалпаратные агрегаты громоздки в конструктивном оформлении, дороги и сложны для обслуживания и ремонта.

Равенство технологических условий в Еих весьма приблизительное, на то, что для контроля за каждым из аппаратов имеется отдельная контрольно-иэмерительная точка.

Продукты реакций обычно направляются по трубопроводам в охлаждающе-поглотительную систему. На трубопроводов идет дополнительное контактирование, разлагающее полезные продукты реакции до нежелательных соединений, повыщающие кислотность продукта и т. д.

Для ведения процесса окисления с высоким процентом конверсии необходим отвод тепла от зоны контактирования, что существующими конструкциями или совсем не

разрешено, или осуществлено зл счет применения тяжелых литых блоксЗ из элеичтролитическнх цветных металлов (медь), значительно удорожающих конструкции и не разрещающих вопроса сведения контактных аппаратов в один общий блок, дающий нужную для современных условий производительность.

В тех аппаратах, где лри.менено охлаждение, например, в аппарате для окисления спиртов в альдегиды, отбор тепла идет только от нижней гран;ицы контактной массы, тогда как его желательно производить от всей толщи массы.

В существующих контактных аппаратах не предусмотрена возможность зрительного наблюдения за состоянием контактной массы.

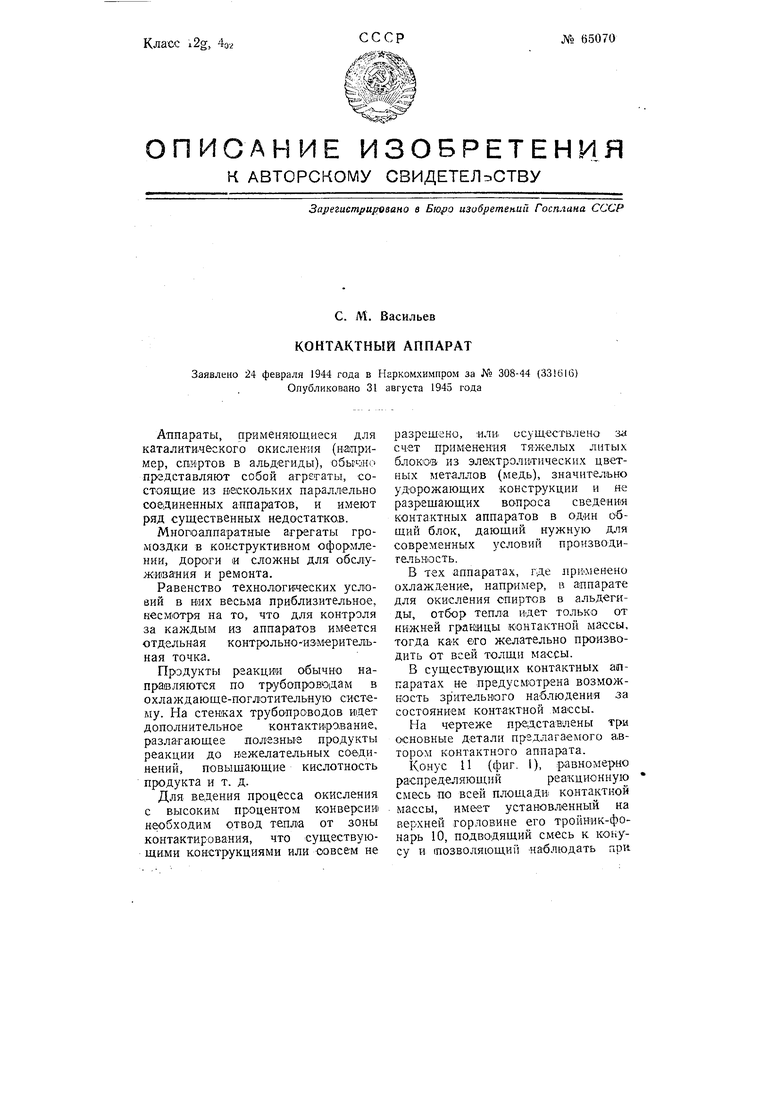

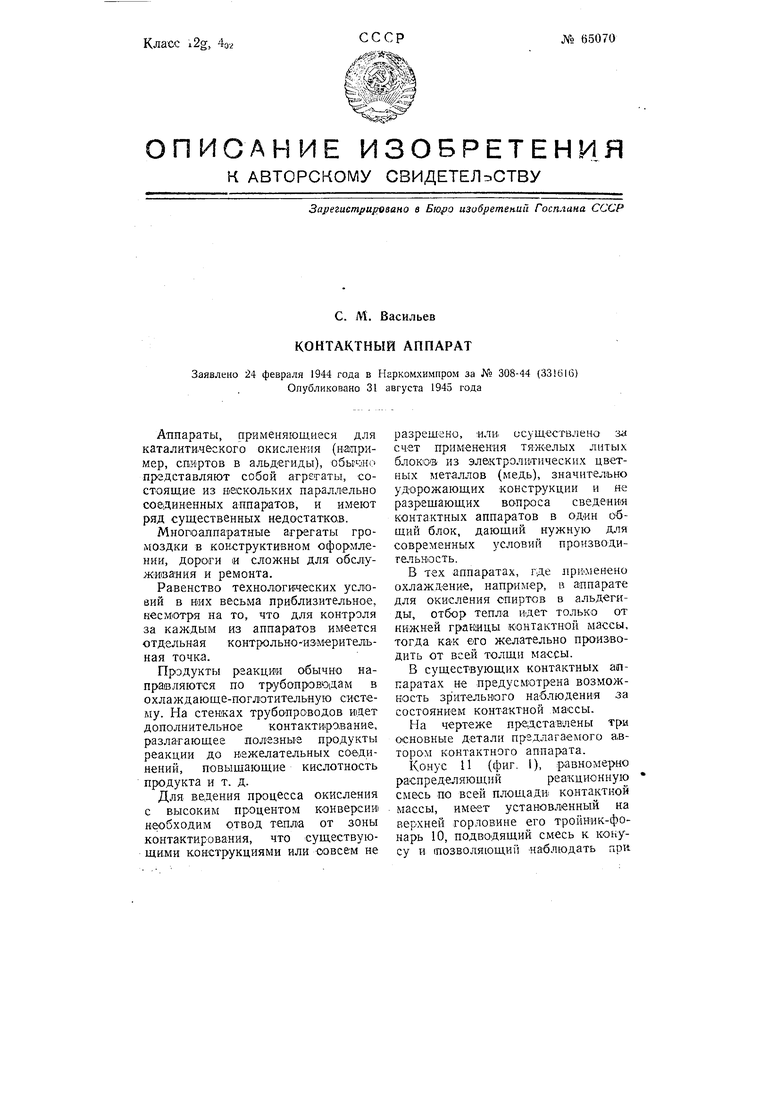

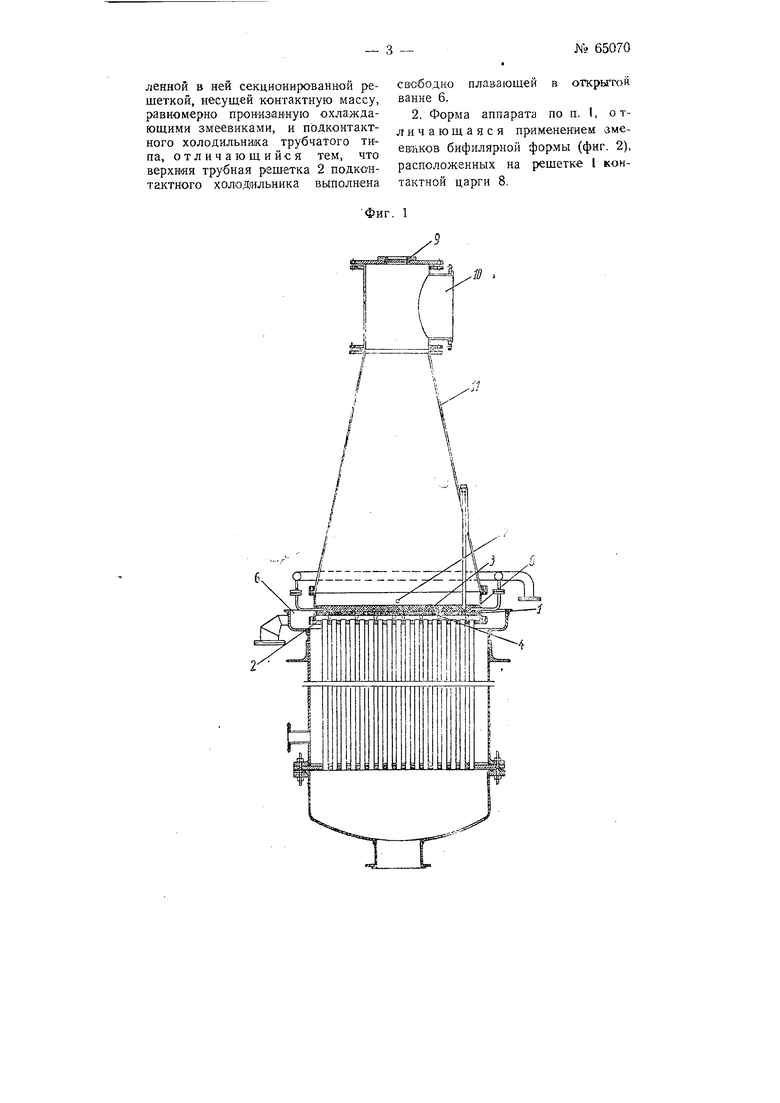

На чертеже пре;дставшены три основные детали предлагаемого автором контактного аппарата.

Конус И (фиг. I), равномерно распреде 1яющийреакционную

смесь по всей площади контактной массы, установленный на верхней горловине его тройник-фонарь 10, подводящий смесь к конусу и (ПОЗВОЛЯЮЩИЙ Наблюдать при

помощи смотрового стекла 9 за состоянием контактной массы во время работы.

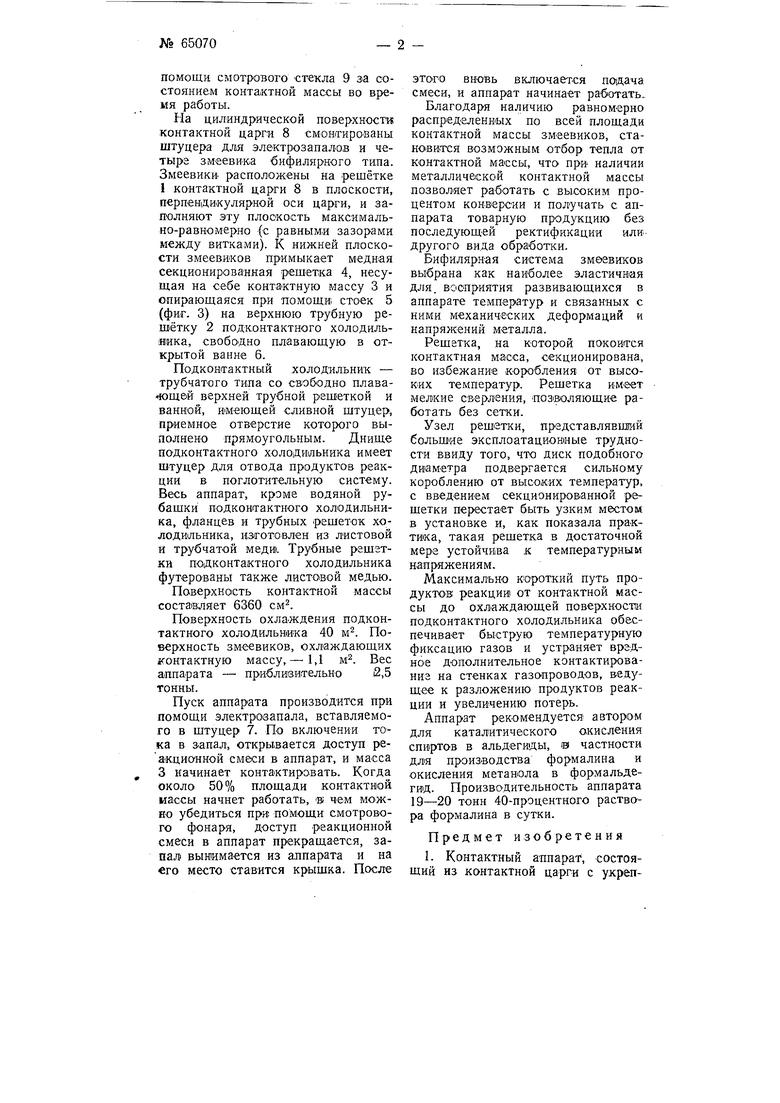

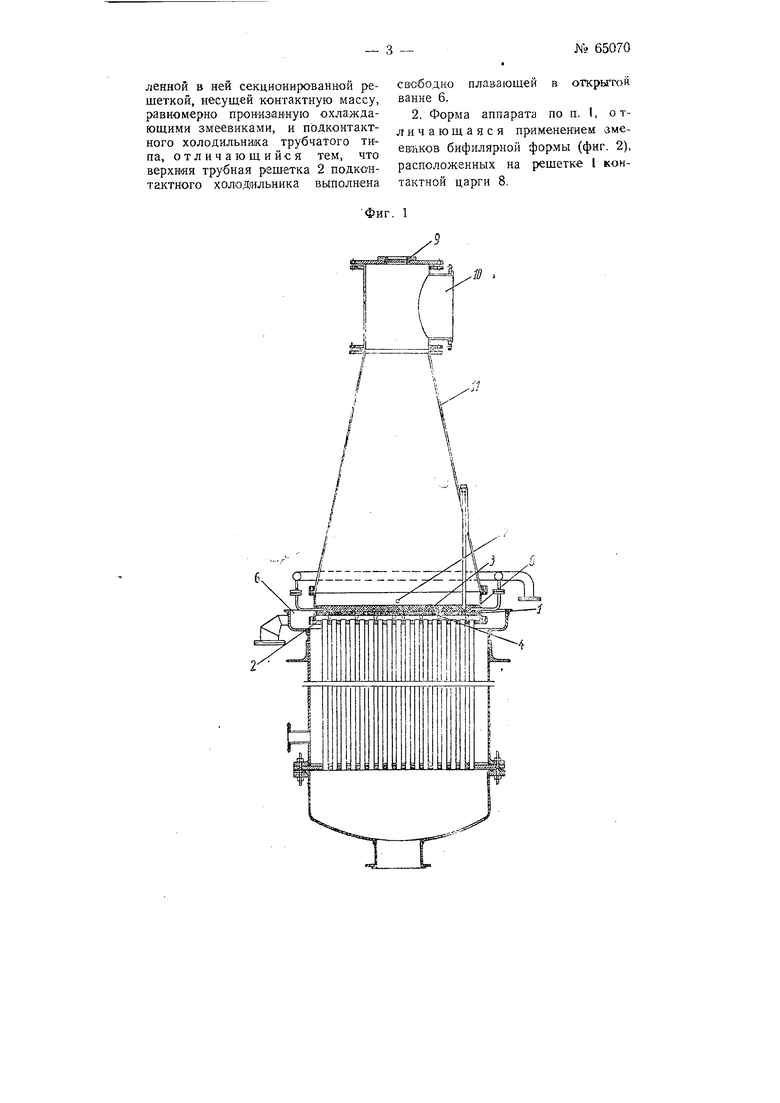

На цилиндрической поверхности контактной царги 8 смонтированы штуцера для электрозапалов и четыра змеевика бифилярного типа. Змеевики- расположены на решётке 1 контактной царги 8 в плоскости, перпендикулярной оси царги, и заполняют эту плоскость максимально-равномерно (с равными зазорами между витками). К нижней плоскости змеевиков примыкает медн;ая секционированная решетка 4, несущая на себе контактную массу 3 и опирающаяся при помощи: стоек 5 (фиг. 3) на верхнюю трубную решётку 2 под контактно го холодильника, свободно плавающую в открытой ванне 6.

Подконтактный холодильник - трубчатого типа со свободно плава«)щей верхней трубной решеткой и ванной, имеющей сливной штуцер, приемное отверстие которого выполнено прямоугольным. Днище подконтактного холодильника имеет штуцер для отвода продуктов реакции в поглотительную систему. Весь аппарат, кроме водяной рубашки подконтактного холодильника, фланцев и трубных решеток холодильника, изготовлен из листовой и трубчатой меди1. Трубные решетки подконтактного холодильника футерованы также листовой медью.

Поверхность контактной массы составляет 6360 см.

Поверхность охлаждения подконтактного холодильника 40 м. Поверхность зм-еевиков, охлаждающих контактную массу,- 1,1 м. Вес аппарата - приблизительно 2,5 тонны.

Пуск аппарата производится при помощи электрозапала, вставляемого в штуцер 7. По включении в з-апал, открывается доступ реакцианной смеси в аппарат, и масса 3 начинает контактировать. Когда около 50% площади контактной массы начнет работать, ® чем можно убедиться при помощи смотрового фонаря, доступ реакционной смеси в аппарат прекращается, запал вышмается из аппарата и на его место ставится крышка. После

этого вноБь включается по1дача смеси, и аппарат начинает работать.

Благодаря наличию равномерно распределенных по всей площади контактной массы змеевиков, становится возможным отбор тепла от контактной массы, что при наличии металлической контактной массы позволяет работать с высоким процентом конверсии и получать с аппарата товарную продукцию без последующей ректификации илидругого вида обработки.

Бифилярная система змеевиков выбрана как паиболее эластичная для. восприятия развивающихся в аппарате температур и связанных с ними механических деформаций и напряжений металла.

Рещетка, на которой покоится контактная масса, секционирована, во избежание коробления от высоких температур. Рещетка имеет мелкие сверления, позволяющие работать без сетки.

Узел реш1гтки, представлявший большие эксплоатациониые трудности ввиду того, что диск подобного диаметра подвергается сильному короблению от высоких температур, с введением секционированной решетки перестает быть узким местом в установке и, как показала практика, такая решетка в достаточной мере устойчива к температурным напряжениям.

Максимально короткий путь продуктов реакции от контактной массы до охлаждающей поверхности подконтактного холодильника обеспечивает быструю температурную фиксацию газов и устраняет вредное дополнительное контактирование на стенках газопроводов, в едущее к разложению продуктов реакции и увеличению потерь.

Аппарат рекомендуется автором для каталитического окисления спиртов в альдегиды, в частности для производства формалина и окисления метанола в формальдеГИ1Д. Производительность аппарата 19-20 тонн 40-процентного раствора формалина в сутки.

Предмет изобретения

1. Контактный аппарат, состоящий из контактной царги с укрепленной в ней секционированной решеткой, несущей контактную массу, равномерно пронизанную охлаждающими змеевиками, и подконтактного холодильника трубчатого типа, отличающийся тем, что верхняя трубная рзшетка 2 подконтактного холод ильника выполнена

свободно плавающей в открытой ванне 6.

2. Форма аппарата по п. I, отличающаяся применением змеевиков бифилярной формы (фиг. 2), расположенных на рещетке I контактной царги 8.

Фиг. 1

//

| название | год | авторы | номер документа |

|---|---|---|---|

| Аппарат для непрерывного окисления ацетальдегида | 1932 |

|

SU38146A1 |

| БАРБОТАЖНЫЙ РЕАКТОР ОКИСЛЕНИЯ ЦИКЛОГЕКСАНА | 2008 |

|

RU2381060C2 |

| Способ получения формальдегида | 1975 |

|

SU536158A1 |

| СПОСОБ ВЫДЕЛЕНИЯ МАСЛЯНОГО АЛЬДЕГИДА ИЗ ПАРОГАЗОВОЙ СМЕСИ | 1971 |

|

SU308999A1 |

| ТЕПЛООБМЕННИК | 1972 |

|

SU425037A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 1995 |

|

RU2098398C1 |

| УСТАНОВКА НЕПРЕРЫВНОГО ДЕЙСТВИЯ ДЛЯ ОКИСЛЕНИЯ АЦЕТАЛЬДЕГИДА В УКСУСНУЮ КИСЛОТУ | 1941 |

|

SU64997A1 |

| СПОСОБ НЕПРЕРЫВНОГО ПРОМЫШЛЕННОГО ПОЛУЧЕНИЯ ГЛИОКСАЛЯ | 2015 |

|

RU2599247C1 |

| Ректификационная колонна | 1987 |

|

SU1606138A1 |

| Реактор непрерывного действия | 1959 |

|

SU123522A1 |

Авторы

Даты

1945-01-01—Публикация

1944-02-24—Подача