(54) СТАНОК ДЛЯ СБОРКИ ПОКРЫШЕК ПНЕВМАТИЧЕСКИХ ШИН

| название | год | авторы | номер документа |

|---|---|---|---|

| СЕСЕСОЮЗНАЯ | 1973 |

|

SU363614A1 |

| УСТРОЙСТВО ДЛЯ СБОРКИ ПОКРЫШЕК ПНЕВМАТИЧЕСКИХ ШИН | 1987 |

|

SU1490852A1 |

| Устройство для отбора покрышек от сборочного станка | 1978 |

|

SU758669A1 |

| Станок для сборки и формования покрышки пневматической шины | 1976 |

|

SU680906A1 |

| Механизм обработки борта к станкам для сборки покрышек пневматических шин | 1975 |

|

SU558476A1 |

| Привод к станку для сборки покрышек пневматических шин | 1979 |

|

SU927548A1 |

| УСТРОЙСТВО для СЪЕМА ПОКРЫШЕК ПНЕВМАТИЧЕСКИХ ШИН СО СБОРОЧНОГО БАРАБАНА | 1967 |

|

SU204558A1 |

| УСТРОЙСТВО ДЛЯ УСТАНОВКИ И СЪЕМА ПОКРЫШКИ ПНЕВМАТИЧЕСКОЙ ШИНЫ И ЕЕ СОСТАВНЫХ ЧАСТЕЙ | 1999 |

|

RU2174913C2 |

| Устройство для съема покрышек с барабана сборочного станка | 1976 |

|

SU650828A1 |

| УСТРОЙСТВО ДЛЯ СБОРКИ ПОКРЫШЕК ПНЕВМАТИЧЕСКИХ ШИН | 2002 |

|

RU2231445C2 |

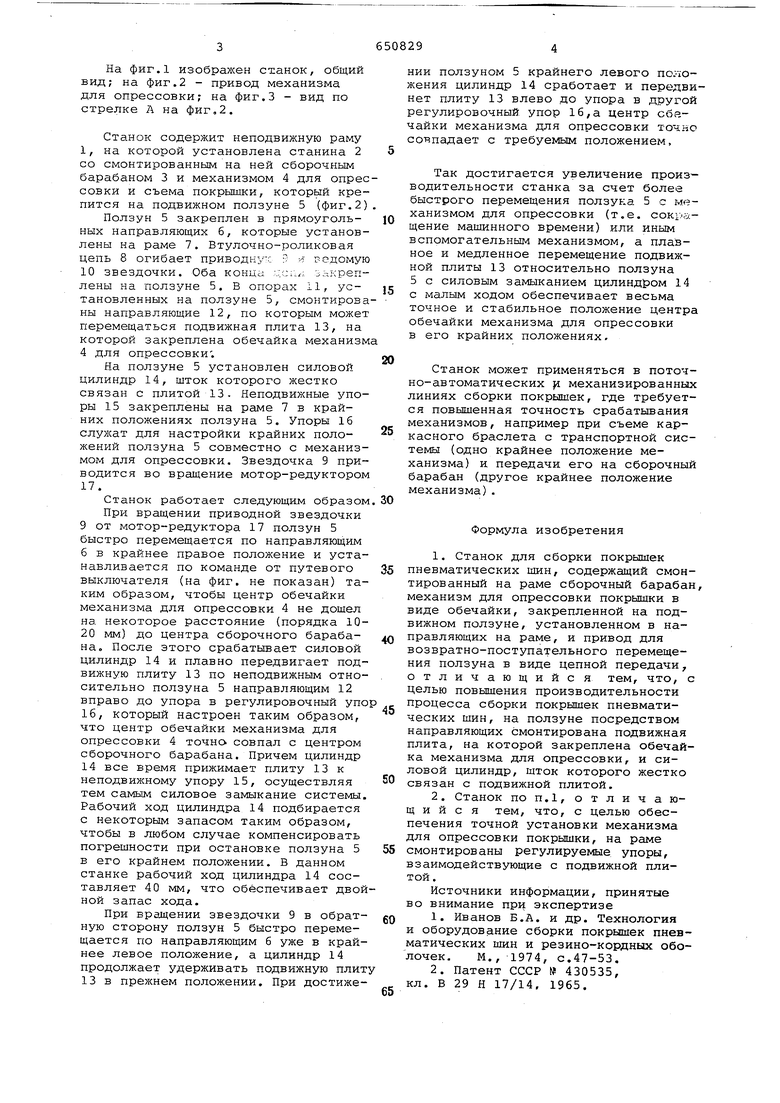

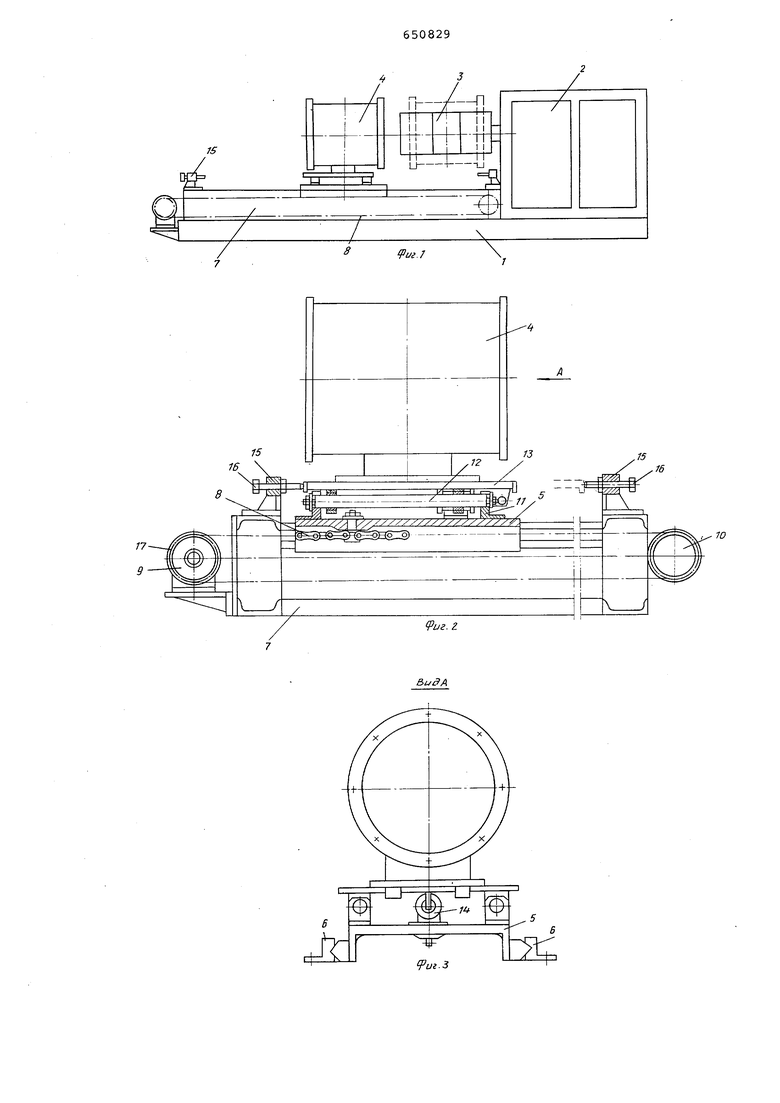

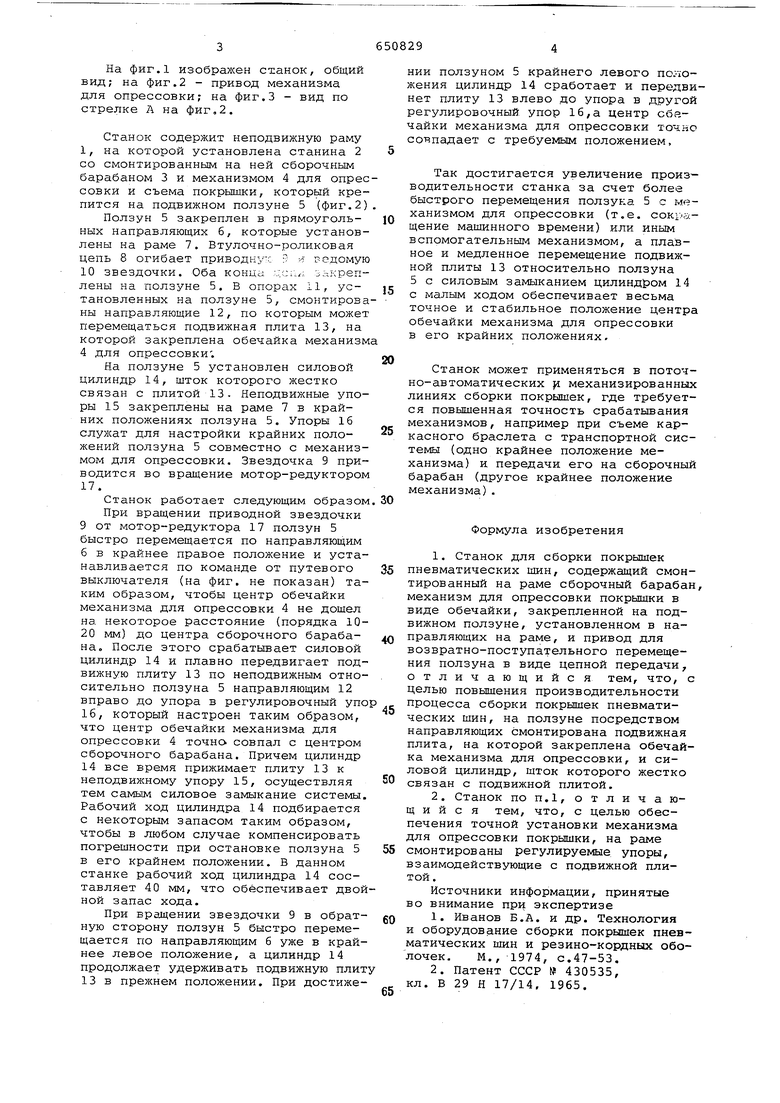

Изобретение относится к области шинного производства и может быть использовано при производстве покры шек пневматических шин и других резино-кордных элементов, Известен станок для сборки покры шек пневматических шин содержащий разжимной сборочный барабан, механизм для опрессовки покрышки в виде обечайки и привод для возвратнопоступательного перемещения механиз ма в виде силовых цилиндров с большими ходами поршня l . Недостатком этого устройства является то, что использование таких пневмоцилиндров с большими рабочими ходами имеет большие трудности при их изготовлении и эксплуатации, а при довольно значительных ходах исполнительных органов (более 2 м) де лает практически невозможным приме нение их в качестве силового привода. Известен и другой станок для сбо ки покрышек пневматических шин, содержащий смонтированный на раме сбо рочный барабан, механизм для опрессовки покрышки в виде обечайки, закрепленной на подвижном ползуне. установленном в направляющих на ра ме, и привод для возвратно-поступательного перемещения ползуна в виде цепной передачи 2 , Недостатком этого станка является малая точность установки исполнительных механизмов относительно их рабочих положений, у сборочного барабана. Привод не обеспечивает высокую точность остановки этих механизмов ввиду многих факторов: инерции электродвигателя, невозможности его мгновенной остановки, инерции самого исполнительного механизма совместно с ползуном, состояния трущихся поверхностей, по которым движется ползун и т.д. Целью изобретения является повышение производительности процесса сборки покрышек пневматических шин, а также обеспечение точной установки механизма для опрессовки покрышки. Эта цель достигается тем, что на ползуне посредством направляющих смонтирована подвижная плита, на которой закреплена обечайка механизма для опрессовки, и силовой цилиндр, шток которого жестко связан с подвижной плитой. На раме смонтированы регулируемые упоры, взаимодействующие с подвижной плитой. На фиг.1 изображен сханок, общий вид; на фиг.2 - привод механизма для опрессовки; на фиг.З - вид по стрелке А на фиг,2. Станок содержит неподвижную раму 1, на которой установлена станина 2 со смонтированным на ней сборочным барабаном 3 и механизмом 4 для опрес совки и съема покрышки, который крепится на подвижном ползуне 5 (фиг.2) Ползун 5 закреплен в прямоугольных направляющих 6, которые установлены на раме 7. Втулочно-роликовая цепь 8 огибает приводну-с -л родомую 10 звездочки. Оба конца :.::;;;,: з креплены на ползуне 5. В опорах 11, установленных на ползуне 5, смонтирова ны направляющие 12, по которым может перемещаться подвижная плита 13, на которой закреплена обечайка механизм 4 для опрессовки; На ползуне 5 установлен силовой цилиндр 14, шток которого жестко связан с плитой 13. Неподвижные упоры 15 закреплены на раме 7 в крайних положениях ползуна 5. Упоры 16 слулшт для настройки крайних положений ползуна 5 совместно с механизмом для опрессовки. Звездочка 9 приводится во вращение мотор-редуктором 17. Станок работает следующим образом При вращении приводной звездочки 9 от мотор-редуктора 17 ползун 5 быстро перемещается по направляющим б в крайнее правое положение и устанавливается по команде от путевого выключателя (на фиг. не показан) таким образом, чтобы центр обечайки механизма для опрессовки 4 не дошел на некоторое расстояние (порядка 1020 мм) до центра сборочного барабана. После этого срабатывает силовой цилиндр 14 и плавно передвигает подвижную плиту 13 по неподвижным относительно ползуна 5 направляющим 12 вправо до упора в регулировочный упо 16, который настроен таким образом, что центр обечайки механизма для опрессовки 4 точна совпал с центром сборочного барабана. Причем цилиндр 14 все время прижимает плиту 13 к неподвижному упору 15, осуществляя тем самым силовое замыкание системы Рабочий ход цилиндра 14 подбирается с некоторым запасом таким образом, чтобы в любом случае компенсировать погрешности при остановке ползуна 5 в его крайнем положении. В данном станке рабочий ход цилиндра 14 составляет 40 мм, что обеспечивает двой ной запас хода. При вращении звездочки 9 в обратную сторону ползун 5 быстро перемещается по направляющим 6 уже в крайнее левое положение, а цилиндр 14 продолжает удерживать подвижную плит 13 в прежнем положении. При достижеИИ ползуном 5 крайнего левого полоения цилиндр 14 сработает и передвиет плиту 13 влево до упора в другой егулировочный, упор 16,а центр сбеайки механизма для опрессовки точно овпадает с требуемым положением. Так достигается увеличение производительности станка за счет более быстрого перемещения ползуна 5 с механизмом для опрессовки (т.е. COKIXUщение машинного времени) или иньш вспомогательным механизмом, а плавное и медленное перемещение подвижной плиты 13 относительно ползуна 5 с силовым замыканием цилиндром 14 с малым ходом обеспечивает весьма точное и стабильное положение центра обечайки механизма для опрессовки в его крайних положениях. Станок может применяться в поточно-автоматических р механизированных линиях сборки покрышек, где требуется повышенная точность срабатывания механизмов, например при съеме каркасного браслета с транспортной системы (одно крайнее положение механизма) и передачи его на сборочный барабан (другое крайнее положение механизма). Формула изобретения 1.Станок для сборки покрышек пневматических шин, содержащий смонтированный на раме сборочный барабан, механизм для опрессовки покрышки в виде обечайки, закрепленной на подвижном ползуне, установленном в направляющих на раме, и привод для возвратно-поступательного перемещения ползуна в виде цепной передачи, отличающийся тем, что, с целью повышения производительности процесса сборки покрышек пневматических шин, на ползуне посредством направляющих смонтирована подвижная плита, на которой закреплена обечайка механизма для опрессовки, и силовой цилиндр, шток которого жестко связан с подвижной плитой. 2.Станок ПОП.1, отличающийся тем, что, с целью обеспечения точной установки механизма для опрессовки покрышки, на раме смонтированы регулируемые упоры, взаимодействующие с подвижной плитой. Источники информации, принятые во внимание при экспертизе 1.Иванов Б.А. и др. Технология и оборудование сборки покрышек пневматических шин и резино-кордных оболочек. М., 1974, с.47-53. 2.Патент СССР № 430535, кл. В 29 И 17/14. 1965.

Авторы

Даты

1979-03-05—Публикация

1976-05-03—Подача