Изобретение относится к оборудованию шинной промышленности и предназначено для автоматизированной сборки покрышек типа Р на станках поточных и автоматических линий сборки покрышек.

Цель изобретения - повышение надежности в работе устройства и его долговечности.

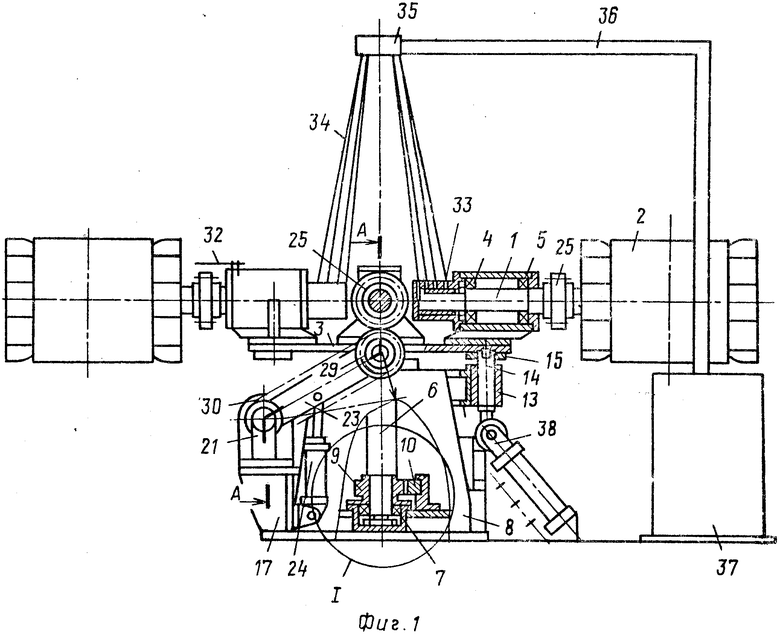

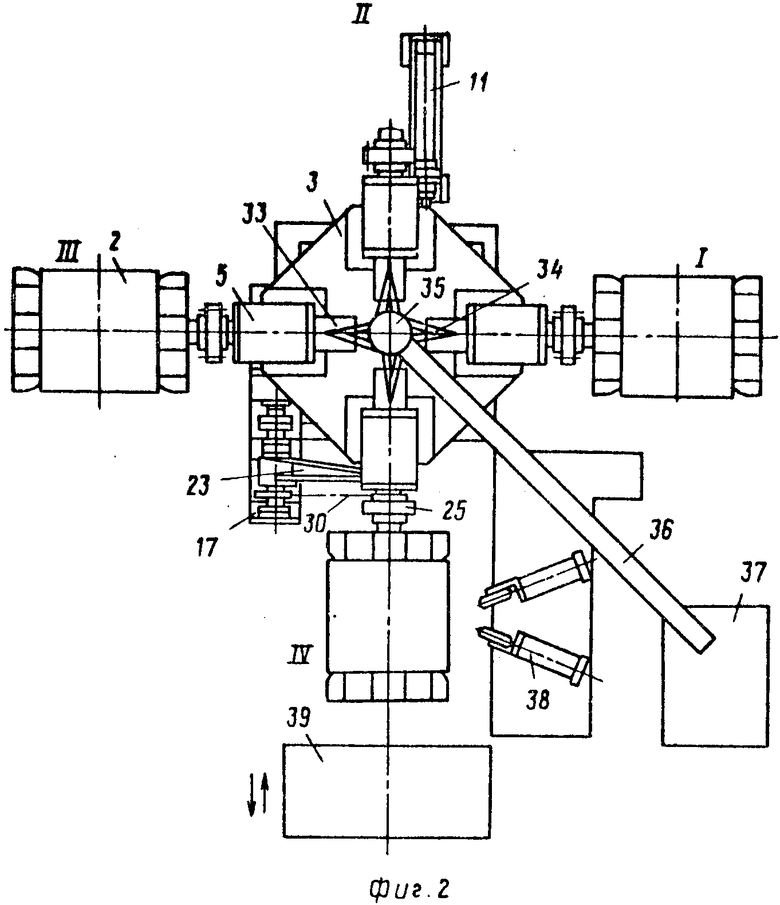

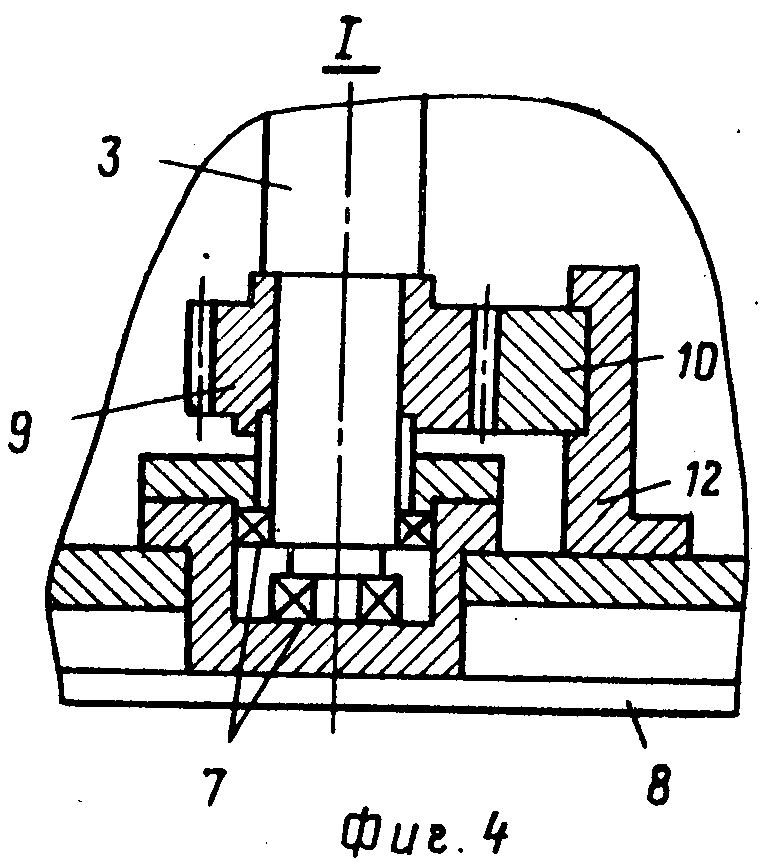

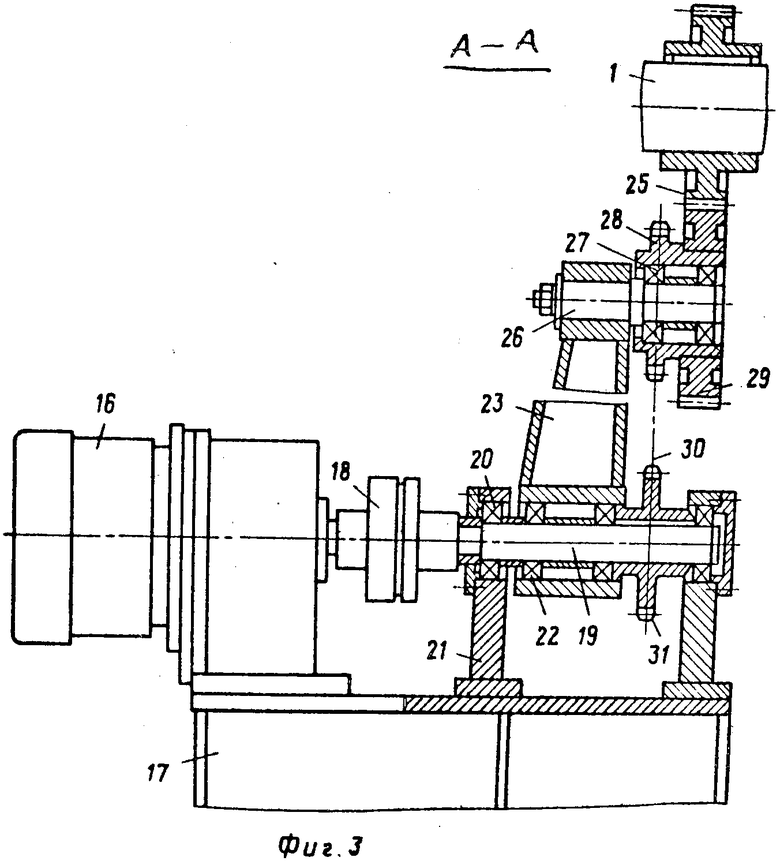

На фиг. 1 изображено устройство, общий вид; на фиг.2 - то же, вид в плане; на фиг.3 - разрез А-А на фиг.1; на фиг.4 - узел I на фиг.1.

Устройство содержит смонтированные на валах 1 сборочные барабаны 2 диафрагменного типа. Валы 1 установлены на поворотном столе 3 в подшипниках 4 опоры 5. Сборочные барабаны 2 снабжены механизмами перемещения фланцев и раздвижными заплечиками. Сборочные барабаны 2 снабжены средством для перемещения сборочных барабанов в позиции сборки в виде поворотного и вертикального вала 6, установленного в подшипниках 7 на станине 8 с приводом. На вертикальном валу 6 закреплен поворотный стол 3. Сборочные барабаны 2 занимают поочередно по мере поворота стола 3 одну из четырех позиций (см. фиг.2).

Привод поворота вертикального вала 6 выполнен в виде жестко закрепленной на нем шестерни 9, находящейся в постоянном зацеплении с зубчатой рейкой 10. Зубчатая рейка 10 связана со штоком горизонтально расположенного гидроцилиндра 11 с возможностью перемещения в направляющих, выполненных в кронштейнах 12, закрепленных в станине 8. На станине 8 в жестко закрепленных направляющих 13 установлен клиновой фиксатор 14, связанный с силовым цилиндром (на фиг. 1 условно не показан) и взаимодействующий с клиновыми упорами 15, закрепленными на поворотном столе 3.

Устройство содержит привод для вращения сборочных барабанов 2. Привод выполнен в виде двигателя 16, установленного на кронштейне 17 под поворотным столом 3. Двигатель 16 посредством муфты 18 связан с приводным валом 19, установленным в подшипниках 20 опор 21, смонтированных на кронштейне 17. На приводном валу 19 в подшипниках 22 установлен поворотный рычаг 23. Последний связан шарнирно со штоком силового цилиндра 24, который шарнирно смонтирован на кронштейне 17.

На валах 1 между сборочными барабанами 2 и подшипниковыми опорами 5 установлены приводные шестерни 25. Так как шестерня 25 расположена непосредственно около подшипниковой опоры 5, изгибающий момент от действия передаваемой приводом силы будет незначительным и не вызовет деформации вала 1 и поворотного стола 3 и смещения сборочных барабанов 2, расположенных на нем.

На свободном конце поворотного рычага 23 на оси 26 в подшипниках 27 установлена звездочка 28, жестко соединенная с зубчатым колесом 29, которое во время работы находится в зацеплении с одной из приводных шестерен 25. Звездочка 28 с помощью цепи 30 связана со звездочкой 31, жестко установленной на приводном валу 19.

Сверху приводные шестерни 25 закрыты для безопасной работы ограждением 32, закрепленным на опорах 5 подшипников 4. Для подвода сжатого воздуха в диафрагму сборочных барабанов 2, в механизмы перемещения фланцев барабана и разжимные заплечики в валах 1 просверлены отверстия, а на их концах установлены коллекторы 33 для подвода воздуха, закрепленные на опорах 5 подшипников 4. Коллекторы 33, находящиеся на поворотном столе 3 связаны вертикально расположенными гибкими рукавами 34 с коллекторными плитами 35, неподвижно закрепленными на раме 36 над центром поворотного стола 3 и связанными трубопроводами, расположенными в раме 36 с неподвижно установленным блоком 37 автоматического управления. При четырех сборочных барабанах 2 количество каналов воздуха, подводимых к поворотному столу 3-16. Устройство снабжено прикаточным механизмом 38 для прикатки брекетно-протекторного браслета на сформованном каркасе и механизмом 39 для съема собранных покрышек со сборочного барабана. В зависимости от требуемой производительности устройства и производительности работающих с ним устройств для изготовления каркасов и брекетно-протекторных браслетов выбирается соответствующее количество расположенных на поворотном столе 3 сборочных барабанов 2 (2, 4 и т.д.).

В зависимости от количества сборочных операций, выполняемых на устройстве, выбирается соответствующее количество рабочих позиций и количество остановов поворотного стола 3.

Устройство работает следующим образом.

В исходном положении каждый из четырех сборочных барабанов 2 занимает соответствующую рабочую позицию I, II, III, IV (фиг.2). В этом положении поворотный стол 3 фиксируется путем упора клинового фиксатора 14 в клиновой упор 15. На барабан 2, находящийся в I рабочей позиции, устанавливают каркас и фиксируют его борта по заплечикам сборочного барабана.

Силовым цилиндром отводят клиновой фиксатор 14 от клинового упора 15 и освобождают поворотный стол 3. В штоковую полость гидроцилиндра 11 подают на высокой скорости гидравлику, и связанная со штоком гидроцилиндра рейка 10 перемещается в направляющих кронштейна 12 и поворачивает шестерню 9, вертикальный вал 6 и поворотный стол 3 с установленными на нем сборочными барабанами 2 против часовой стрелки. При этом гибкие рукава 34, подающие воздух от блока 37 автоматического управления к исполнительным механизмам сборочных барабанов 2, установленных на поворотном столе 3, изгибаются. При подходе барабана к следующей сборочной позиции II от конечных переключателей происходит переключение скорости подачи гидравлики с высокой на низкую и замедление поворота стола 3. Затем при срабатывании другого конечного переключателя прекращается подача гидравлики и в гидроцилиндр 11 и поворотный стол 3 точно устанавливается в рабочее положение. От силового цилиндра происходит перемещение вверх клинового фиксатора 14 и его взаимодействие с клиновым упором 15, что вызывает, если положение стола смещено от рабочего положения, доводочное перемещение его и точное фиксирование в заданном рабочем положении. При этом сборочный барабан 2 занимает рабочую позицию II. В этой позиции от блока 37 автоматического управления в диафрагму сборочного барабана 2 подается воздух низкого давления и происходит предварительная подформовка каркаса без сближения фланцев барабана.

После завершения соответствующих технологических операций на других рабочих позициях происходит расфиксация поворотного стола 3, поворот его против часовой стрелки и фиксации в рабочей позиции III указанным способом.

На рабочей позиции III производят подачу и наложение на барабан с каркасом брекетно-протекторного браслета. Для этого после подачи брекетно-протекторного браслета в рабочее положение в диафрагму барабана подается сжатый воздух и происходит окончательное формование каркаса при сближении фланцев барабана и соединение его с брекетно-протекторным браслетом.

После окончания процесса формования и выполнения сборочных операций на других рабочих позициях поворотный стол 3 указанным способом расфиксируется и поворачивается против часовой стрелки в позицию IV, где и фиксируется. На этой позиции производят прикатку брекетно-протекторного браслета механизмом 38 к каркасу покрышки и съем механизмом 39 собранной покрышки с барабана. В диафрагму барабана подают воздух высокого давления и с помощью силового цилиндра 24 производят поворот приводного вала 19 до входа расположенного на конце рычага 23 зубчатого колеса 29 в зацепление с приводной шестерней 25, расположенной на валу 1 сборочного барабана 2. Включают двигатель 16 и вращение через муфту 18, приводной вал 19, звездочку 31, цепь 30, звездочку 28, зубчатое колесо 29, шестерню 25 и вал 1 передается сборочному барабану 2. К барабану подводятся ролики прикаточного устройства и производится прикатка брекетно-протекторного браслета к каркасу покрышки. После окончания прикатки, отвода роликов еще до полного торможения барабана и отвода рычага 23 цилиндром 24 механизм 39 для съема собранной покрышки перемещается вдоль вала снаружи покрышки в рабочее положение съема. Одновременно диафрагма барабана сначала соединяется с атмосферой, а затем - с линией вакуума. После захвата покрышки механизмом 39 из заплечиков барабана стравливается воздух, борта ее освобождаются, фланцы барабана раздвигаются и, покрышка снимается с барабана.

После съема покрышки и выполнения сборочных операций на других сборочных позициях поворотный стол 3 расфиксируется и гидравлика на высокой скорости подается в поршневую полость гидроцилиндра 11. При этом стол 3 поворачивается в обратную сторону по часовой стрелке на 270о и освободившийся сборочный барабан 2 устанавливается снова в рабочую позицию I. В конце хода в цилиндре II происходит переключение подачи гидравлики с высокой скорости на низкую и замедление скорости поворота стола 3, а затем в рабочем положении прекращается подача гидравлики в гидроцилиндр 11 и стол 3 останавливается. Происходит фиксация и доводка стола фиксатором 14 в точное рабочее положение.

При этом цикл сборки покрышки на одном описанном сборочном барабане заканчивается. Одновременно на других сборочных барабанах, которые последовательно занимают те же рабочие позиции, выполняются соответствующие сборочные операции.

Таким образом, каждый сборочный барабан 2, расположенный на поворотном столе 3, последовательно проходит все четыре сборочные позиции при повороте стола 3 три раза против часовой стрелки на 90о каждый раз в один раз по часовой стрелке на 270о. При этом длина гибких рукавов 34 выбирается такой, чтобы они не препятствовали повороту стола 3 на требуемый угол. Далее цикл повторяется.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРИВОД К СТАНКУ ДЛЯ СБОРКИ ПОКРЫШЕК ПНЕВМАТИЧЕСКИХ ШИН | 1999 |

|

RU2153418C1 |

| Устройство для подачи и съема заготовок покрышек | 1990 |

|

SU1766704A1 |

| УСТРОЙСТВО ДЛЯ СЪЕМА И ПЕРЕДАЧИ ПОКРЫШЕК С ЛИНИИ ДЛЯ ИХ СБОРКИ | 1987 |

|

SU1438108A1 |

| Устройство для наложения протектора ленточкой | 1981 |

|

SU1034921A1 |

| ЛИНИЯ ДЛЯ СБОРКИ ПОКРЫШЕК ПНЕВМАТИЧЕСКИХ ШИН | 1988 |

|

SU1610741A1 |

| Станок для второй стадии сборки покрышек пневматических шин | 1976 |

|

SU593381A1 |

| Устройство для навивки протектора ленточкой | 1976 |

|

SU610675A1 |

| Барабан для сборки покрышек пневматических шин | 1982 |

|

SU1030202A1 |

| АГРЕГАТ ДЛЯ СБОРКИ ПОКРЫШЕК ПНЕВМАТИЧЕСКИХ ШИН | 1998 |

|

RU2147991C1 |

| Станок для сборки покрышек пневматических шин | 1974 |

|

SU519343A1 |

Изобретение относится к оборудованию шинной промышленности и предназначено для автоматизированной сборки покрышек типа Р на станках поточных и автоматических линий сборки покрышек. Цель изобретения - повышение надежности в работе устройства и его долговечности. Для этого привод для вращения барабанов снабжен приводным валом (ПВ) 19, смонтированным в дополнительных подшипниковых опорах. Поворотный рычаг (ПР) 23 установлен на ПВ 19. Шестерни 25 установлены между сборочным барабаном и подшипниковой опорой. Зубчатое колесо 29 связано с ПВ 19 посредством цепной передачи. При работе устройства производят поворот ПР 23 в подшипниках 22 вокруг ПВ 19 до входа зубчатого колеса 29 в зацепление с шестерней 25. Включает двигатель 16 и вращение через муфту 18, ПВ 19, звездочку 31, цепь 30, звездочку 28, зубчатое колесо 29, шестерню 25 передается сборочному барабану. 4 ил.

УСТРОЙСТВО ДЛЯ СБОРКИ ПОКРЫШЕК ПНЕВМАТИЧЕСКИХ ШИН, содержащее смонтированные на валах сборочные барабаны, средство для перемещения сборочных барабанов в позиции сборки и привод для вращения барабанов в виде приводных шестерен, поворотного рычага с приводом его поворота и с зубчатым колесом для взаимодействия с приводными шестернями, и подшипниковых опор, отличающееся тем, что, с целью повышения надежности в работе устройства и его долговечности, привод для вращения барабанов снабжен приводным валом, смонтированным в дополнительных подшипниковых опорах, приводным валом, поворотный рычаг установлен на приводном валу, а шестерни смонтированы между сборочным барабаном и подшипниковой опорой, причем зубчатое колесо связано с приводным валом посредством цепной передачи.

| Устройство для сборки брекерно-протекторных браслетов | 1977 |

|

SU713093A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1994-08-30—Публикация

1987-04-27—Подача